| Titel: | Ueber Neuerungen in der Spiritusfabrikation. |

| Fundstelle: | Band 236, Jahrgang 1880, S. 400 |

| Download: | XML |

Ueber Neuerungen in der

Spiritusfabrikation.

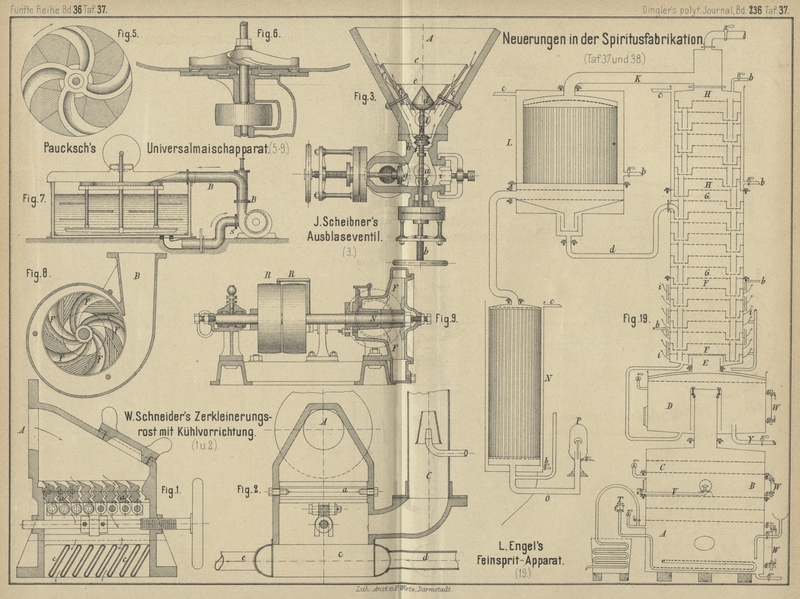

Mit Abbildungen auf Tafel 37 und 38.

(Fortsetzung des Berichtes S. 311 dieses

Bandes.)

Ueber Neuerungen in der Spiritusfabrikation.

Zerkleinerungsrost mit Kühlvorrichtung für Dampffässer.

Das mit der Eintrittsöffnung A (Fig. 1 und

2 Taf. 37) mit einem Henze'schen Dämpfer verbundene, mit einem Handloch

versehene Gehäuse des Apparates von

W.

Schneider und Comp. in Frankfurt a. O. (* D. R. P. Kl. 6 Nr. 7949 vom 28. März

1879) enthält eigenthümlich geformte Stäbe a, welche auf Schraubenbolzen gelagert sind. Dieselben sind mit angegossenen

Lappen und Bolzen an einem gemeinsamen quadratischen Stabe befestigt, welcher

mittels einer Spindel und eines Handrades in seiner Längsrichtung verschoben wird

und dadurch den Durchgang zwischen den Roststäben erweitert und schlieſst. Die durch

diese Roststäbe zerkleinerte Maische geht dann auf ihrem Wege zum Vormaischbottig

zwischen den schräg liegenden Kühltaschen c hindurch,

welche mit Wassereinlauf d und Abfluſs e versehen sind, während der Luftsauger C die heiſsen Dämpfe aus dem Gehäuse abführt.

Das Ausblaseventil von J.

Scheibner in Berlin (* D. R. P. Kl. 6 Nr. 8591 vom 31. Juli 1879) ist mit dem

guſseisernen Conus A (Fig. 3 Taf.

37) eines gewöhnlichen Henze'schen Dämpfers verbunden. Der bei a eingelassene Dampf hebt den auf der Spindel b lose aufgesteckten Ring c, geht unter die beiden in einander geschobenen trichterförmigen Einsätze

e und wird durch die schrägen Rippen e1 gezwungen, in

bestimmten Richtungen in das Dämpfgut einzutreten. Sollte in der Dampfleitung ein

Minderdruck eintreten, so fällt der Ring c auf den Sitz

f und verhindert dadurch das Uebertreten von

Stärkekleister in die Leitung. Ist die Dämpfung beendet, so wird der Dampfeinlaſs

a geschlossen, das zum Ausblaserohr m führende Ventil g

geöffnet und mittels der Spindel b der Ring c und Kegel d gehoben. Das

herausgeschleuderte Maischgut wird an den rauhen Flächen des Halses h und dem Ringe c

zerrissen.

Zum Reinigen ist noch ein Handlochverschluſs i und

Dampfeinlaſs l vorhanden, während durch den

Anschluſsstutzen k das Condensationswasser

abflieſst.

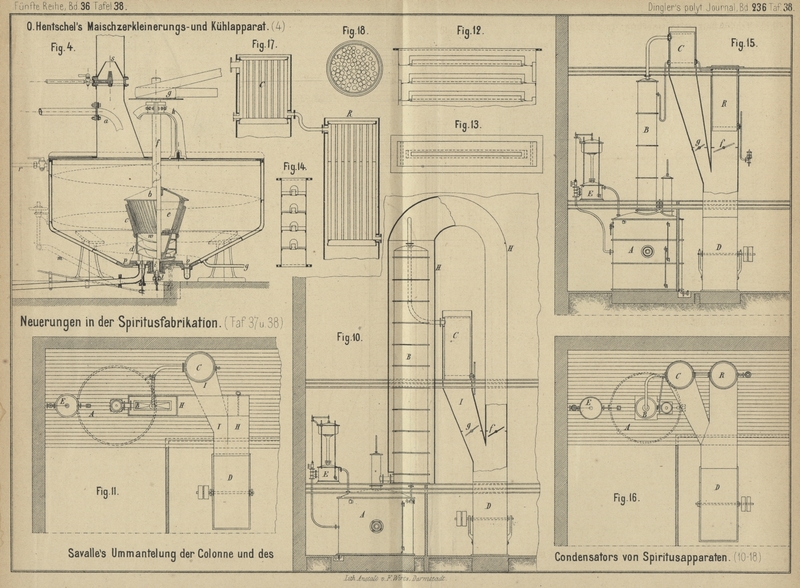

Beim Maischzerkleinerungs- und

Kühlapparat von O. Hentschel in

Grimma (* D. R. P. Kl. 6 Nr. 7321 vom

11. März 1879) führt das Ablaſsrohr a (Fig.

4 Taf. 38) aus dem Henze'schen Dämpfer die gekochte Masse auf den

dachförmigen Obertheil b des Kegelstumpfes e, welcher dasselbe an die innere Wandung des Bottichs

schleudert. Der Kegelstumpf c aus Hartguſs ist auf der

inneren Seite mit kleinen Riffeln versehen und auf dem guſseisernen Cylinder d befestigt, während e

unten in eine Schnecke w ausläuft, welche dem oberen,

mit schrägen Rippen versehenen Theile das Mahlgut zuführt. Die durch den Kegelstumpf

e hindurch gehende Antriebwelle f trägt an ihrem oberen Ende die Antriebscheibe g und wird durch das Halslager h und unten durch das Spurlager i geführt.

Zur Einstellung des Mahlkörpers dient der Stahlbolzen k, welcher durch die Stopfbüchse l abgedichtet

ist und vermöge des mit Stellrad versehenen Hebels m

die Antriebwelle f trägt. Das Ventil n dient zum Ablassen der Maische, das Ventil o zum Ablassen des Scheuerwassers, der Raum p zum Auffangen der Steine, welche mit den Kartoffeln

in den Apparat kommen. Das Rohr g führt das Kühlwasser

zu, welches den durch die Spirale vorgeschriebenen Weg um den Apparat zurücklegt und

durch das Rohr r abflieſst. Das Dampfstrahlgebläse s führt die entwickelten Dämpfe ins Freie.

N. v.

Urbanowski in Posen (* D. R. P. Kl. 6 Nr. 7658 vom 19. Januar 1879) verwendet zu

seiner Maischmühle einen mit Stahlzinken versehenen

Grundstein, über welchem sich der ebenfalls mit Stahlzinken versehene Oberstein

befindet. Zwischen beiden bewegt sich der eigentliche, auf beiden Seiten mit

Stahlzinken versehene Mahlstein mit 260 Umdrehungen in der Minute.

Eine Neuerung an Maischkühlschiffen

hat A.

Dammerau in Quedlinburg (* D. R. P. Kl. 6 Nr. 7320 vom 7. März 1879) angegeben. Er

läſst in den zum Kühlen und Umrühren der Maische dienenden Schaufeln, welche in

geringem Abstande von dem Boden des Kühlschiffes in dem letzteren herumgeführt

werden, Wasser umlaufen, um so eine raschere Kühlung zu erzielen.

Ueber die Leistungsfähigkeit neuerer Maischapparate

berichtet M. Delbrück in der Zeitschrift für Spiritusindustrie, 1879 S. 152 u. 210. 1880 S. 5 u. 91.

Danach kann der Doppelrost von Leinhaas (1879 231 * 332) für Kartoffeln, welche Stroh enthalten, nicht

empfohlen werden, weil er sich leicht verstopft. Die mechanische Zerkleinerung der

aus trockenfaulen Kartoffeln erzielten Maischen unterscheidet sich nicht wesentlich

von der mit einfacher Ausblasevorrichtung bereiteten; doch war die Auflösung der

Stärke keineswegs schlechter als bei den mit den Apparaten von Paucksch oder Böhm (1879

231 167) bereiteten Maischen. Es waren 1,7 bis 2,1

Proc. Stärke ungelöst, Gährung und Spiritusertrag normal. Bei der Verwendung von

Roggen und Mais im ganzen Korn als Zumaischmaterial bringt man zunächst das

Dämpfwasser zum scharfen Kochen, schüttet dann das ungeschrotene Getreide so langsam

ein, daſs das Wasser nicht aus dem Kochen kommt, dämpft 1 Stunde bei offenem

Mannloch, dann 1 Stunde unter Druck mit blasendem Sicherheitsventil und macht

endlich in 15 Minuten bei 3at gar. Dadurch, daſs

Leinhaas den Dampf theilweise unter den Rost treten

läſst, ist es ermöglicht, Getreidedämpfer bis zu 7000l Inhalt zu bauen.

Es wird nun gewöhnlich angegeben, daſs auf 100k

Getreide in den Dämpfer 2001 Wasser zu geben sind;

der Werth des Getreides als Zumaischmaterial besonders zu Stärke armen Kartoffeln

nimmt aber natürlich in dem Masse ab, als das verwendete Maischmaterial mehr Wasser

verlangt. Bei Anwendung von Hochdruck gelingt es aber leicht, die Concentration bis

auf 20 Proc. und darüber zu bringen. Die gröſste Menge Mais, welche in Biesdorf

verwendet wurde, betrug 450k, welche mit 450k 17,5 procentigen Kartoffeln und 70k Grünmalz auf 2300l Maischraum eine Maische von 20,25 und 21,0 am Saccharometer im

angestellten Bottich ergab. Die entsprechenden Vergährungen betrugen 0,4 und 0,8 am

Saccharometer; der Säuregehalt 0,8 und 0cc,9

Normalnatron auf 20cc Maische. Der verwendete Mais

(ungarischer und amerikanischer) hatte 67 Proc. Stärke, so daſs auf 1001 Maischraum die allerdings starke Maischung von

fast 18k Stärke fiel. Das Dämpfwasser wurde bei

den Versuchen allmählich verringert und es zeigte sich, daſs selbst ohne Schädigung

132l auf 100k Mais zur Erzielung einer guten Aufschlieſsung genügten. Damit war denn

allerdings auch die äuſserste Grenze erreicht.

Bekanntlich kann man mit 17,5 procentigen Kartoffeln auch ohne Mais 20 procentige

Maischen bereiten; der Vortheil wird aber wieder zweifelhaft, da der Steigeraum

wächst und die Vergährung zurückbleibt. Die Maismaischen gebrauchten 4cm Steigeraum weniger als die reinen

Kartoffelmaischen, welche 13cm verlangten. Dies

gibt auf Bottiche von 23001 Inhalt, bei welchen

1cm Steigeraum 221 entspricht, eine Ersparniſs von rund 90l Raum.

Paucksch gibt einige Neuerungen an Maischapparaten,

welche nach M. Delbrück empfehlenswert sind (vgl. 1879

232 * 64). Fig. 5 und

6 Taf. 37 zeigen Draufsicht und Durchschnitt des neuen Universal-Maischapparates. Das 300 bis 350 Umdrehungen

machende Flügelrad wirkt centrifugal schleudernd und durch die schiefe Stellung der

vier Flügel drückend gegen die Grundplatte, so daſs eine senkrechte Bewegung der

Maische erfolgt. Auch trockenfaule Kartoffeln werden gut zerkleinert; die

Untersuchung der Maischen ergab, daſs nur 1,4 bis 1,8 Proc. Stärke unaufgeschlossen

blieben.

Ein Fehler dieses Apparates, der aber allen mit Sauggebläse arbeitenden

Vormaischbottichen gleichmäſsig eigen ist, besteht darin, daſs durch den heftigen,

den Kartoffeln entgegen gezogenen Luftstrom erstarrender Kartoffelbrei an die

Wandungen des Dampfschlotes geschleudert wird. Diese steifen Massen müssen nach

beendeter Maischung mit der Hand aus dem Dampfschlot losgelöst werden; der fertigen

Maische zugefügt, werden sie allerdings noch mit verzuckert, doch kann diese

Verzuckerung niemals eine sehr vollkommene sein. Dieser Uebelstand läſst es

zweifelhaft erscheinen, ob die in der Praxis so sehr bebeliebte Anwendung des

Dampfgebläses von Bestand sein wird.

Die äuſsere Anordnung des Centrifugal-Maischapparates

von Paucksch wie er sich in der Versuchsbrennerei des

Vereines zu Biesdorf in Betrieb befindet, zeigt Fig. 7 Taf.

37. Der Apparat saugt mittels des Rohres S aus dem

Boden des Maischbottichs die Maische an, zerkleinert dieselbe in der

Centrifugalmühle und wirft sie durch das Steigerohr B

über den Rand des Vormaischbottichs zurück. Das eigentliche Pump- und Maischwerk (Fig. 8 und

9 Taf. 37), welches im Wesentlichen dem Flügelrade des

Universalmaischapparates gleicht, ist mit der Welle N,

welche auch die Riemenscheiben R trägt, auf einer

Grundplatte gelagert. Die fünf Flügel F, welche in der

Richtung des Pfeiles bewegt werden, werfen die Maische centrifugal an die Wandungen

des Gehäuses, saugen dadurch central Maische ein und drücken dieselbe centrifugal

durch das Sammelrohr B aufwärts.

Die Wirkung des Apparates als Pumpwerk ist eine auſserordentliche, wie die

Beobachtungen in Biesdorf beweisen; die Maische tritt mit Gewalt in einem Strahl von

15cm Durchmesser aus dem Vormaischbottich in

die Pumpe und von dort in den Vormaischbottich zurück. (Vgl. Bohm * 1879 232 137.)

Die Zerkleinerungsarbeit wird erreicht, indem den Flügeln gegen den Deckel des

Gehäuses T, welcher eine geriefte Grundplatte bildet,

eine geneigte Stellung gegeben ist, wodurch die Maische gegen die Grundplatte

gepreſst wird. Die zerkleinernde Wirkung kann nach Bedarf durch Verschiebung der

ganzen Welle N mittels der beiden Schrauben H gesteigert oder vermindert werden.