| Titel: | Ueber Neuerungen im Mühlenwesen; von Friedrich Kick. |

| Autor: | Friedrich Kick [GND] |

| Fundstelle: | Band 237, Jahrgang 1880, S. 105 |

| Download: | XML |

Ueber Neuerungen im Mühlenwesen; von Friedrich Kick.

(Patentklasse 50. Fortsetzung des Berichtes S. 307

Bd. 231.)

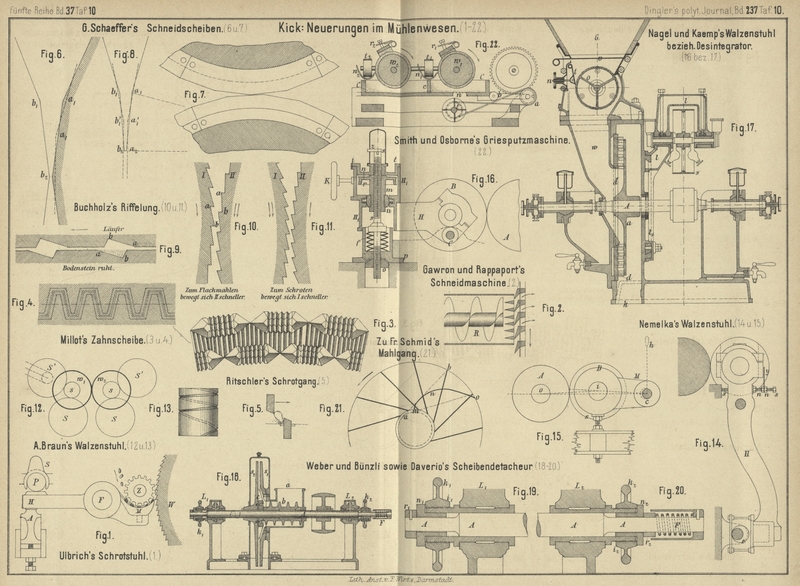

Mit Abbildungen auf Tafel 10.

Kick, über Neuerungen im Mühlenwesen.

Die lebhafte Bewegung, welche im Mühlenwesen während der letzten Jahre sich geltend

machte, hält noch ungeschwächt an, ja sie zieht immer weitere Kreise. Wir wollen im

Nachstehenden eine Uebersicht der neueren Bestrebungen geben, müssen aber hierbei,

um nicht zu breit zu werden, vieles unwesentlich Scheinende ganz übergehen.

Aus der Gruppe der Reinigungs- und

Schälmaschinen liegt nichts wesentlich Neues vor und führen wir aus der

nicht unbedeutenden Zahl diesbezüglicher Patente nur wenige an, welche einer kurzen

Erwähnung werth erscheinen.

H. Jahrsetz in Berlin wendet bei seiner Getreide-Reinigungs- und Schälmaschine (* D. R. P. Nr.

7464 vom 14. Mai 1879) Schmirgelscheiben an, welche auf mehreren horizontalen, zu

einander parallelen Achsen sitzend in rasche Rotation gesetzt werden und das lose

anliegende Getreide scheuern, das sich in dem die Schmirgelscheibenwellen umgebenden

Kasten befindet, an dessen einer Seite Getreide zutritt, während es an der anderen

Seite gescheuert abläuft.

Die Reinigungs- und Schälmaschine von C. Wischer in Stargard (* D. R. P. Nr. 6221 vom 10.

December 1878) benutzt einen Hartguſs-Hohlcylinder, welcher aus einzelnen Segmenten

zusammengesetzt und an seiner Innenfläche geriffelt ist; gegen denselben arbeitet

eine mit Linealen besetzte Blechtrommel. Die Anordnung ist eine horizontale und

findet die Weiterbewegung des Getreides von der Einlauf gegen die Auslaufseite

dadurch statt, daſs die Lineale gleich den Schlagleisten der

Centrifugal-Sichtmaschinen schraubenartig gestaltet sind.

Einen Spitz- und Schälgang mit conischen Arbeitsflächen

und auf horizontaler Welle befestigtem Läufer hat G.

Lorch in Nürtingen (* D. R. P. Nr. 7963 vom 2. April 1879) sich patentiren

lassen. Von dem alten Bienert'schen Spitzgang unterscheidet sich dieser durch die

horizontale Anordnung der Spindel und durch Beigabe eines Bürstenapparates.

F. J. Jensen's (Flensburg) Apparat

zum Dämpfen des Getreides (* D. R. P. Nr. 9235 vom 1.

August 1879), damit hiernach die äuſseren Theile der Schale mittels einer

Schälmaschine vollständig entfernt werden können, wird auch nur geringe Anwendung

finden, weil hierdurch ein Feuchten des Getreides und eine nachtheilige Veränderung

des Klebers in den äuſseren Schichten des Kornes unvermeidlich ist und der Wunsch

des vollständigen Abtrennens der Frucht- und Samenhaut, d. i. der äuſseren Schichten

der Schale, wegen der Spalte oder dem Einschnitt, in welchen sich die

Hülsenschichten einstülpen, nicht verwirklicht werden kann. So wie die Erfinder des

„Perpetuum mobile“ noch nicht ausgestorben sind, so werden auch die Erfinder von Anordnungen zum

vollständigen Schälen nicht aussterben; denn es

finden sich immer solche, welche Unerreichbares anstreben.

Die Anwendung scharfer schneidender Theile bei den Schrotstühlen und

Weizen-Schneidmaschinen hat die sorgfältige Entfernung von Stein und Eisentheilen aus dem Weizen zum

Bedürfnisse gemacht. Dieser Aufgabe entsprechen theils bekannte Sieb Vorrichtungen,

theils Hignette's Steinauslesemaschine (1874 221 * 93)

und bezüglich der Eisentheile Maschinen, welche mittels einer Reihe von Stahlmagneten das Auslesen der Eisentheile aus dem an

ihnen über eine schiefe Ebene vorübergleitenden Weizen besorgen.

So hat Gottlob Schaeffer in Göppingen eine Vorrichtung

(* D. R. P. Nr. 4192 vom 1. Februar 1878) construirt, bei welcher eine Reihe von

Stahlmagneten in geringer Entfernung über der

Rutschebene angebracht sind. Unter den Magneten gleitet der Weizen vorüber, aus

welchem die Eisentheile ausgezogen werden. In einem neueren Patente (* D. R. P.

Zusatz Nr. 8791 vom 9. Juli 1879) desselben Constructeurs sind die Magnete unter die Rutschebene gelegt und in dieselbe mit ihren

Polenden so eingelassen, daſs letztere in der genannten Ebene liegen.

Weit mehr Beachtenswerthes als in dem vorerwähnten Theile findet sich bezüglich der

Weizen-Schneidmaschinen und der Schrot-Walzenslühle. Bestände nicht eine unläugbar

groſse Schwierigkeit darin, den Weizen so völlig von Steinchen und Eisentheilen zu

befreien, wie es die Erhaltung scharf gezähnter oder mit einem spitzen

Zuschärfungswinkel versehener Arbeitstheile nothwendig macht, so würden die

Weizen-Schneidmaschinen einer gröſseren Beliebtheit sich erfreuen. Sie verdienen

aber trotz der Schwierigkeit, sie für die Dauer bei guter Wirkung zu erhalten, doch

alle Beachtung, weil man durch sie im Stande ist, ein Schrot (geschnittenen Weizen) mit der

geringsten Menge an Schrotmehl zu erhalten. Da sich die Weizen-Schneidmaschinen von

den Schrotstühlen nicht leicht scharf trennen lassen und die Unterscheidung auch

nicht überall durchgeführt ist, so seien beide zusammen behandelt.

C. Ulbricht's Schrotstuhl in

Chemnitz mit beweglicher Muldenzuführung (* D. R. P. Nr. 8378 vom 11. Juli 1879)

weist eine in der Müllerei neue Construction auf, wenn dieselbe auch an die

Lord'sche Zuführung bei Baumwoll-Schlagmaschinen (vgl. 1873 208 * 406) erinnert. Fig. 1 Taf.

10 zeigt die wirksamen Theile.

Aus der Gosse gelangt der Weizen durch eine der gewöhnlichen Einlaſsvorrichtungen auf

die Mulde M, welche aus einer Reihe beweglicher, neben

einander liegender, um F drehbarer Hebel HFM besteht. Zwischen der Mulde M und der Zuführwalze Z

wird der Weizen langsam vorgeschoben, und es kann durch Furchen in der Mulde bewirkt

werden, daſs sich die Weizenkörner der Länge nach legen und, von der Walze Z gehalten, bis zur Schneidkante der Mulde geschoben

werden, zwischen welcher und der Schneidwalze W die

Schrotbildung erfolgt. So lange die Schneidkante der Mulde scharf ist, wird die

schneidende Wirkung eine sehr reine sein. Das Einsetzen von Schneidbacken (Messern)

in die Mulden und geeignete Verstellbarkeit der Walze W

würden der richtigen Wirkung längere Dauer verleihen. Damit die Mulde an der

Zuführwalze nicht streifen kann, stützt sich das Hebelende H gegen den stellbaren Anschlag A. Das

Niederdrücken der Hebel H erfolgt durch Sättel S, welche auf Kautschukpolster P wirken.

In Bezug auf die arbeitenden Theile, Mulde und Schneidwalze, hat die Getreide-Spaltmaschine von Reuter und Straube in Halle a. S. (* D. R. P. Nr. 6295 vom 12. Januar

1879) mit der vorbeschriebenen Anordnung Aehnlichkeit.

Die Getreide-Schneidmaschine von Peregrin Wilhelm in Wien haben wir bereits im Pariser Ausstellungsberichte

1878 (vgl. Bd. 229 S. 211 unter dem Namen Bollmann)

erwähnt. Näheres findet sich in der Patentschrift (* D. R. P. Nr. 5753 vom 27.

August 1878).

Die Getreide-Schneidmaschine von Adolf Demmer in Floridsdorf bei Wien (* D. R. P. Nr. 4545 vom 21. April

1878) besteht aus zwei Schneidwalzen, welche aus Scheiben von dünnem Stahlblech mit

Zwischenlagen von Pappe o. dgl. gebildet sind. Die Zwischenräume werden durch

Abstreicher gereinigt.

Bei der Schneidmaschine von R.

Gawron und L. Rappaport in Gleiwitz (* D. R.

P. Nr. 5872 vom 19. October 1878) sind in einer rotirenden Scheibe radial zahlreiche

Messer so eingesetzt, daſs ihre schneidenden Kanten etwas über die plane Fläche der

Scheibe vorstehen. Senkrecht gegen die Scheibe ist ein Rohr R (Fig. 2 Taf.

10) angeordnet, in welchem eine Transportschnecke (Schraube) gelagert ist, die das

Getreide der Scheibe zuführt. Damit nun die einzelnen Körner im Rohre eine feste

Unterlage haben, wenn die rotirenden Messer gegen dieselben treffen, sind im

Rohrende, unmittelbar vor der Scheibe, eine Reihe fester Schienen (Gegenschneiden)

eingesetzt, wie aus Fig. 2 zu

sehen ist. Das Rohr R ist auf der von der Scheibe

abgewendeten Seite geschlossen und wird das Getreide durch ein Zweigrohr von oben

zugeführt.

Millot's Schrot- und Schälgang (* D.

R. P. Nr. 8555 vom 29. Juni 1879) besteht aus einer Getreidezuführung, einem

horizontalen Quetschwalzenpaar und zwei eigenthümlich gezahnten Scheiben (Fig.

3 und 4 Taf. 10),

wovon eine fest steht, die andere an horizontaler Achse rotirt. – Für

landwirthschaftliche Zwecke, wo es sich um Herstellung eines gut zertheilten, mehr

gerissenen und geriebenen, als geschnittenen Schrotes handelt, kann dieser

Mechanismus sich wohl eignen. Für die Bedürfnisse der Müllerei, welche möglichste

Schonung der Hülse erheischt, dürfte dieser Apparat minder geeignet sein, auch als

Schälgang nur mit Vorsicht verwendet werden können, weil gequetschte Körner um so

leichter viel Bruch geben.

Der Schrotgang von J.

Ritschler in Augsburg (* D. R. P. Nr. 8616 vom 10. Juni 1879) gleicht einem

oberläufigen Mahlgang, hat jedoch in der den Bodenstein ersetzenden Scheibe 12

radial stehende Stahlmesser eingesetzt, zwischen welchen Siebe zur Griesabsonderung

liegen. Der Läufer ist aus 24 in einem Ringe eingesetzten Stahlmessern gebildet,

welche ebenfalls radial liegen und deren Zusammenwirken aus der Skizze Fig.

5 Taf. 10 ersichtlich ist. – Warum hier ein reineres Schneiden stattfinden

sollte als bei den entsprechend geriffelten Schrotwalzen, ist nicht wohl

ersichtlich. Hier wie dort können die Schneidkanten die Schärfe nicht unverändert

halten und ist die Wirkung überhaupt mehr eine abscherende (brechende) als eine

schneidende, wie letztere aus der Bezeichnung „Schrotmühle mit radialen

Stahlmessern“ gefolgert werden möchte.

Friedr. Wegmann's Schrotstuhl (* D. R. P. Nr. 5959 vom

5. März 1878) arbeitet mit geriffelten Porzellanwalzen gegen geriffelte

Porzellansättel. Bei der Bildung des Schrotes, welches zwischen dem Segmente

(Sattel) und der Walze hindurch gezwängt wird, ist eine zerbröckelnde Reibung nicht

zu vermeiden und kann daher grobes, von Mehl freies Schrot auf diesem Wege nicht

erhalten werden.

Der Schrotstuhl von D. C.

Newell in New-York (* D. R. P. Nr. 5378 vom 17. Mai 1878) besteht aus zwei

kurzen Walzen, welche aus an einander geschobenen Fräsenscheiben bestehen, deren

Zähne gegen einander stehen. Die Walzen bewegen sich mit

Differentialgeschwindigkeit, und so lange die Schneiden scharf sind, kann ein reines

Abscheren eintreten.

Bei G. Schaeffer's Schrotstuhl sind

„polygonale Schneidwalzen“ verwendet (*

D. R. P. Nr. 8991 vom 20. Juni 1879). Diese Walzen sind so hergestellt, daſs auf die

guſseisernen Walzenkörper Ringe aufgepreſst werden, welche abwechselnd von kleinerem

und gröſserem äuſseren Durchmesser sind; die kleineren sind aus weichem Metall, die

gröſseren aus Stahlblechsegmenten, deren äuſsere Contur ein Polygon (etwa ein

24-Eck) bildet. Die Segmente sind durch stählerne Längsstifte mit den Zwischenringen

und den Endscheiben verbunden. Bei Annäherung der Walzen greifen die Scheiben der

einen Walze in die Zwischenräume der Scheiben der zweiten Walze ein, ähnlich wie bei

einem Schneidwerke (Eisenspaltwerke). Um die Getreidekörner nicht ganz zu

durchschneiden, sondern „nur anzuschneiden“, läſst der Erfinder die Walzen

nicht in einander, sondern mit einem kleinen Zwischenraum und mit

Differentialgeschwindigkeit gegen einander arbeiten, wodurch ein gezogener Schnitt

entsteht.

Die Idee der Anwendung polygonaler Walzen ist auch von

Gustav Morawetz an einem in Oesterreich patentirten

Walzenstuhl angewendet, welcher mit sehr gutem Erfolg zum Vorquetschen (vor dem

eigentlichen Schroten) benutzt wird. Bei diesem Stuhle sind Guſseisenwalzen in

Verwendung, welche im Querschnitte ein 32-Eck bilden und mit gleicher

Geschwindigkeit sich gegen einander bewegen. Ihre Wirkung ist bei einem Durchmesser

von etwa 200mm nahe gleich der quetschenden

Wirkung etwa 5 mal gröſserer Walzen.

In Fig.

6 und 7 Taf. 10

ist die Anordnung von G. Schaeffer's Schneidscheiben

skizzirt. Die angewendete Differentialgeschwindigkeit bedingt, daſs der Eckpunkt b1 nach b2 gelangt, während a1 erst nach a2 kommt; man kann

daher ganz wohl mit dem Erfinder von einem gezogenen Schnitte sprechen. – Bei den

Walzen von Morawetz

Fig.

8 Taf. 10 ist die Bewegung beider gleich schnell, a1 und b1 beschreiben gleiche Wege, so daſs die drückenden

Flächen in ihrer Mittelstellung zu einander parallel liegen, daher das Getreidekorn

sehr gleichmäſsig pressen. Man erreicht durch die polygonale Gestalt der Walzen

ziemlich dasselbe, was durch bedeutende Vergröſserung

der Walzendurchmesser auch erreicht werden kann: ein gleichmäſsigeres Quetschen des

Kornes oder Mahlgutes.

Wir gelangen nun zu den Walzenstühlen überhaupt und kann

hervorgehoben werden, daſs das Bestreben vorhanden ist, die Walzendurchmesser zu

vergröſsern und die Walzen nicht blos als Maschinen zur Entwicklung von Griesen,

sondern als Verkleinerungsmittel überhaupt und auch in der Flachmüllerei anzuwenden.

Es ist zwar schon mehrere Jahre her, daſs man Ausmahl-Walzenstühle (mit glatten

Walzen) einführte und

daſs auch zum ersten Abmahlen der Schalen Walzen (Riffelwalzen) angewendet wurden;

doch erkannte man bald, daſs zu beiden Zwecken, zum Vermählen des Dunstes und zum

Abmahlen der Schalen, der Mahlgang nicht entbehrt werden kann, beziehungsweise auch

weiter mit Vortheil zu verwenden ist. Diese Erfahrungen wurden in der Hochmüllerei

gemacht und hierdurch die Verwendung der Walzen in etwas eingeschränkt. Die

Gegenwart zeigt uns nun das Streben, den Mahlgang in der Flachmüllerei durch Walzen

zu ersetzen, was bis zu einem gewissen Grade gelingen dürfte, aber auch

voraussichtlich damit enden wird, daſs dem Mahlgange, namentlich bei tüchtiger

Wartung der Steine, ein nennenswerthes Feld verbleibt.

Der Buchholz'sche Walzenstuhl (Englisches Patent Nr. 2205 vom J. 1879)

ist für Flachmüllerei bestimmt und besteht das Neue in einer anderen Lage der

Riffelung und in der Beifügung von Siebwerken an den Walzenstuhl. Dieser selbst ist

der bekannte Ringstuhl „Planetenstuhl“ von A.

Mechwart (Ganz und Comp. in Pest, vgl. 1879 231

* 91). Die Siebwerke sind so angebracht, daſs das Mahlgut, wie es aus der ersten

Durchgangsstelle tritt, auf ein Rüttelsieb gelangt, welches die feinen Theile

entfernt; die gröberen gehen über ein zweites Rüttelsieb zur zweiten

Durchgangsstelle. In dieser directen Verbindung des Zerkleinerungsapparates mit der

Sichtevorrichtung kann ein besonderer Vorzug wohl nicht gefunden werden; denn das

Charakteristische der vervollkommneten Müllerei besteht ja in der Trennung der

einzelnen Operationen, weil dieselben durch diese Trennung gründlicher durchgeführt

werden können. Hingegen ist die Buchholz'sche Riffelung

recht beachtenswerth, indem durch dieselbe das Zerdrücken und Zerreiben des

Mahlgutes zwischen Flächen erfolgt, welche in ähnlicher Weise zusammen arbeiten, wie

die Furchenböden der Hauschläge oder Remische bei Mühlsteinen, wenn auch die auf dem

Bodensteine liegende Mehlunterlage bei den Walzen natürlich fehlt und durch den

geringeren Weg, während dessen die zerreibende Wirkung erfolgt, die Schonung der

Kleietheilchen erzielt werden muſs. In Fig. 9 Taf.

10 ist ein Schnitt durch zwei zusammenarbeitende Steine in ½ n. Gr. und in Fig.

10 die von Buchholz angewendete Riffelung,

endlich in Fig. 11 die

bisher zum Schroten gebräuchliche dargestellt. Man ersieht aus dem Vergleiche von

Fig. 9 und 10 sofort,

daſs die Lage der Furchenböden ab jener der

Riffelungsflächen ab gleichartig ist. Ebenso

zeigt Fig. 10 und 11, daſs

man es nur mit einer anderen Anwendungsweise derselben oder doch sehr ähnlichen

Walzen, bezieh. mit einer Umkehrung der Riffelung zu thun hat. Fig. 11 von

rückwärts durchs Licht besehen, also umgekehrt, stimmt mit Fig. 10

vollkommen überein. So einfach auch diese Aenderung an sich ist, so kann ihr doch

nicht abgesprochen werden, daſs ihr ein gesunder Gedanke zu Grunde liegt.

Es sei uns des Weiteren erlaubt, einige Neuerungen, welche mehr oder minder Interesse

darbieten, zu erwähnen und endlich einen kleinen Nachtrag zu unserem letzten

Berichte bezüglich der Walzenstühle von Nagel und Kaemp

in Hamburg und Nemelka in Simmering bei Wien zu

bringen.

Der Walzenstuhl mit Steinwalzen von

J. G. Zeidler in Görlitz (* D. R. P. Nr. 4336 vom

1. August 1878) ist constructiv höchst einfach, sogar ohne elastischen Andruck. Das

Originelle bilden nur die aus Steinsegmenten auf einem Eisenkranze zusammengefügten

Walzen, welche aus härtestem französischem Stein bestehen und mit Schärfe unter

einem Neigungswinkel von 9° versehen sind. Beide Walzen sind durch Riementrieb

bethätigt und sollen nach der Patentbeschreibung mit Differentialgeschwindigkeit

arbeiten. – Zum Abmahlen der Kleie mag dieser Stuhl gute Dienste leisten können.

Der Porzellan-Walzenstuhl von Aug. Friedr. Beyer und Adolf Gust. Beyer in

Paris (* D. R. P. Nr. 7480 vom 24. Januar 1879) weist die Eigenthümlichkeit auf,

daſs die eine Walze durch einen schräg zur Achse liegenden Ringansatz, welcher in

dem Schlitze eines fixen Backens läuft, während jeder Umdrehung eine kleine Hin- und

Herbewegung macht. Als interessantestes Detail ist die Befestigung der hohlen

Porzellanwalzenkörper zu erwähnen. Die beiden etwas elastischen Klemmscheiben

sitzen, die eine auf einem linken Gewinde, die andere auf einem rechten Gewinde, auf

der Welle auf, welche vor dem Einspannen des Walzenkörpers etwas erhitzt wird, so

daſs die Einklemmung durch die Zusammenziehung der Achse erfolgt.

A. Mechwart's Walzenabstreifer (* D. R. P. Nr. 8751 vom

15. Juli 1879) führt das Mahlgut seitlich ab, indem derselbe in zwei seitlich

abfallende Rinnen übergeht. Hierdurch wird bei einem Stuhle mit drei oder mehreren

über einander liegenden Walzen ermöglicht, von jeder Arbeitslinie das Mahlgut

getrennt abzuleiten. – Daſs sich Mechwart's Ringstühle

(„Planetenstühle“) einer bedeutenden Verbreitung erfreuen, ist wohl

bekannt.

C. Kämpf und C. F. Müller's

Walzenstuhl (* D. R. P. Nr. 8789 vom 29. Juni 1879) ist zweipaarig und die

beiden äuſseren Walzen sind durch Reibungsscheibenantrieb (Plankegelwechselgetriebe)

bethätigt, wodurch während des Ganges die Differentialgeschwindigkeit der Walzen

abgeändert werden kann. Diese Absicht ist in so fern eine löbliche, als sowohl die

verschiedenen Arbeiten, als auch die verschiedenen Weizensorten die Möglichkeit

leichter Veränderung der Differentialgeschwindigkeit wünschenswerth erscheinen

lassen. Daſs der Antrieb hierdurch complicirter wird, dürfte nicht zu vermeiden

sein.

Der Walzenstuhl von A.

Braun in Karlsbad (* D. R. P. Nr. 8143 vom 16. April 1879) „ohne

Lagerführungen der Walzenachsen“ ist ein solcher mit zwei neben einander

liegenden Walzen w1,

w2 (Fig. 12 Taf. 10), an deren

Achsen beiderseits eigenthümlich geformte Reibungsscheiben s aufgekeilt sind, mit welchen die Walzen auf anderen Scheiben S, S' laufen. w1 ist durch Riementrieb bethätigt, w2 ist eine

Schleppwalze. – Durch obige Anordnung wird wohl die Reibungsarbeit vermindert, aber

nur schwierig der genaue Parallelismus der Walzen w1, w2 erhalten werden können. Wie die Punktirung in der

Figur andeutet, ist nur eine der Reibungsscheiben S'

stellbar gelagert und daher ist eine Fixirung des Minimalabstandes der Walzen w1, w2 nach der

Patentbeschreibung nicht ermöglicht, mithin dieser Stuhl zum Griesauflösen nicht

vortheilhaft. Ebenso wenig kann dieser Stuhl mit Differentialgeschwindigkeit

arbeiten, trotz der gegentheiligen Angabe der Patentbeschreibung; denn nachdem nur

eine Walze angetrieben wird, bleibt die zweite eine Schlepp walze, mag das

Verhältniſs der Reibungsscheiben welches immer sein.

Als ein interessantes Constructionsdetail (Fig. 13)

mag die Verwendung einer Feder erwähnt werden, welche, auf das Lager der stellbaren

Walze S' wirkend, einen sehr verschieden starken

Andruck zuläſst. Die Feder bildet nämlich einen schwachwandigen Hohlcylinder,

welcher durch einen schraubenartigen Schnitt mit wachsender Steigung zur Feder

umgewandelt ist. Bei sehr geringer Belastung spielt der schwächere Theil der

Schraubenfedern; bei zunehmender Belastung hingegen legen sich die schwächeren

Partien dicht an einander, bilden so ein Ganzes und das Spiel der Feder findet nur

in dem Theile statt, welcher aus kräftigeren, höheren Gängen gebildet ist.

Chr. Braun in Ravensburg (* D. R. P.

Nr. 4504 vom 26. Mai 1878) empfiehlt für das Auflösen von Griesen die Anwendung von

Papierwalzen, wie solche auch bei Kalandern in

Anwendung stehen, als vortheilhaft; auch sollen sich diese Walzen zum Auflösen

gequetschten Weizens bei Flachmüllerei eignen. – Wenn das Mahlgut frei von Sand ist,

mögen die bekanntlich sehr widerstandsfähigen Papierwalzen gut arbeiten und genügend

dauerhaft sein.

Friedr. Wegmann's neuerer

Walzenstuhl (* D. R. P. Zusatz Nr. 7621 vom 30. März 1878) wurde bereits

Bd. 231 * S. 98 beschrieben und besprochen. Wegmann's

deutsches Reichspatent Nr. 7113 (vom 19. März 1878 ab) stellt seinen i. J. 1873

eingeführten ersten Stuhl vor und bildet die Uebertragung älterer deutscher

Landespatente.

Nemelka's Walzenstühle (* D. R. P. Nr. 4280 vom 3.

Januar 1878 und Zusatz Nr. 5555 vom 8. März 1878) sind in dreierlei

Constructionsausführungen patentirt; die ersten beiden mit in zwei Paaren neben

einander liegenden Walzen und die dritte mit zwei Mal drei Walzen, wobei die

Walzenmittel je in den Eckpunkten eines spitzwinkligen schiefliegenden Dreieckes

liegen. Hierin liegt jedoch nichts Besonderes. Erwähnenswerth sind nur folgende

Details.

Bei der ersten Construction sind die inneren Walzen fix, die äuſseren in je zwei

Hebeln gelagert und werden durch diese gegen die fixen Walzen gedrückt; hierbei ist

der Minimalabstand nicht nur feststellbar, sondern es

läſst sich seine Gröſse auch an einem Zeiger in 0mm,1 ablesen. Zu diesem Zwecke befinden sich

an den Hebeln H (Fig. 14

Taf. 10) die Stellschrauben s und an diesen Schrauben

die Zeiger y, am Gestelle ferner ein getheilter Bogen,

auf welchen der Zeiger hinweist. Sind die Schrauben s

der zwei Hebel der beweglichen Walze so gestellt, daſs sich beide Walzen eben

berühren, so stellt man den Zeiger y auf den Nullpunkt

ein, was durch die beiden Schraubenmuttern n leicht

möglich ist. Man wird dann beim Gebrauche (Auflösen der Griese) stets beide

Schrauben s so stellen, daſs ihre Zeiger auf denselben

Theilstrich hinweisen. Der Andruck wird durch das Excenter e erzielt, welches auf eine Platte und diese auf einen im Hebelende

angebrachten kleinen Kautschukpuffer wirkt.

Bei der zweiten Construction sind wieder die inneren Walzen in fixen Lagern gelagert,

die äuſseren aber in Armen M (Fig. 15

Taf. 10), welche um excentrische Zapfen c drehbar sind,

die nach Bedarf durch Hebel h gestellt werden können.

Die Anordnung ist so getroffen, daſs der Mittelpunkt i

der Walze B etwas über der Linie oc liegt. Die tiefste Lage des Armes M ist durch den stellbaren Sattel s begrenzt das zwischen den Walzen passirende Mahlgut

wird jedoch die Walze B zu heben trachten und hierbei

wird auf dasselbe ein Druck ausgeübt, dessen Gröſse aus dem Dreieck oic leicht gefunden werden kann; denn es verhält

sich derselbe zum Gewicht der Walze so, wie oi

zum doppelten Abstande des Punktes i von der Geraden

oc. Die Gröſse des hierdurch erzielbaren

Andruckes beträgt bei einem Walzengewichte von 125k gegen 1700 bis 1800k, also hinlänglich

viel zum Auflösen von Griesen.

Bei der dritten Construction Nemelka's ist die mittlere

Walze fix gelagert; die oben und seitlich, sowie die unten und seitlich angebrachten

beiden Walzen sind in Armen (M) gelagert, deren

Drehpunkte gleichfalls so gewählt sind, daſs der Andruck als Folge der bedeutenden

Componente des Walzengewichtes erscheint. Da sich durch entsprechende Verwendung des

auch hier angewendeten vorerwähnten Sattels s und der

stellbaren Hebel h (Fig. 15)

bezieh. der Excenter c die Höhenlage des Punktes i verändern läſst, so ist sowohl der Andruck in seiner

Gröſse veränderbar, als auch der Minimalabstand der Walzen; übrigens dürfte die

richtige Einstellung ziemliche Sorgfalt erfordern.

Für den Müller weit bequemer ist die Handhabung des Walzenstuhles von Nagel und

Kaemp in Hamburg (* D. R. P. Nr. 2176 vom 9. October 1877), weil durch die

Drehung an nur einem Handrade bei der einen Stellung

eines Stiftes die Stärke des Andruckes auf beide Walzenlager gleichzeitig

geregelt werden kann, während bei anderer Stellung des erwähnten Stiftes die Drehung

an demselben Rade den Walzenabstand ändert, ohne auf die Spannung der Feder Einfluſs

zu üben, welche den Andruck erzielt. Wir wollen versuchen, aus der

Patentbeschreibung, welche das Spiel des Apparates auch zum Theile mehr errathen

läſst, als sie es klar legt, den Kern der Sache herauszuziehen.

Nagel und Kaemp's Walzenstuhl hat zwei Walzen von

verhältniſsmäſsig bedeutender Länge und Durchmesser, deren eine A (Fig. 16

Taf. 10) in fixen Lagern ruht, während die zweite B

ihre Lager in einem doppelten Winkelhebel oder gabelförmigen Hebel H findet, dessen Drehachse in der Figur mit C bezeichnet ist und welcher im Grundriſs fast die Form

einer Klammer ⌣ hat. Die Mitte des Hebelkörpers ist zur Hülse H1 erweitert, und indem

diese Hülse nach aufwärts gehoben wird, findet eine Annäherung der Walze B gegen A statt; der Druck

zwischen A und B wird

abhängig sein von der Gröſse der Kraft, mit welcher H1 aufwärts gedrückt wird. Wenn wir die

Figur betrachten, so gewahren wir die Schraubenmutter o

in einem kleinen Abstande von der Bodenplatte p des

Federhauses f; daher kann die Feder f die Schraube s, die

Mutter m, den auf letztere aufgesetzten zweitheiligen

Ring u mit seinen Zapfen und durch diese endlich die

Hebelhülse H1

nach aufwärts drücken, bis die Walzen sich berühren,

oder bis die Mutter o an p

anliegt. Es ist also begreiflich, daſs es von der Stellung der Mutter o abhängt, ob sich die Walzen berühren können, oder

einen gewissen Minimalabstand einnehmen müssen. Liegt o

an und berühren sich die Walzen, oder mögen sie in gewisser Entfernung von einander

stehen, so wird beim Durchgange des Mahlgutes das Bestreben vorhanden sein, die

Walzen aus einander zu drängen, und dieses Bestreben wird den Hebel H H1 nach abwärts zu

drücken, streben. Der Abwärtsbewegung von H1 wirkt aber die Feder f entgegen und sie wird daher erst erfolgen, wenn deren Spannung

überwunden wird. Von der Gröſse dieser Spannung hängt daher die Stärke des Andruckes

ab.

Um nun sowohl die Gröſse des Andruckes abändern, als auch den Minimalabstand der

Walzen, bei ihrer Verwendung zum Vorquetschen und Griesauflösen, reguliren zu

können, haben Nagel und Kaemp folgende sinnreiche, wenn

auch complicirte, für den Gebrauch aber höchst bequeme Einrichtung getroffen. Dreht

man das Kurbelrädchen K, an dessen Achse eine Schnecke

sitzt, so wird hierdurch das Mutterrad r gedreht, in

dessen verlängerter Nabe m das zur Schraube s passende Muttergewinde eingeschnitten ist. Wenn bei

dieser Bewegung die Schraube s an der Drehung gehindert

ist, so wird sich m an der Schraube s hinauf oder hinab drehen, und da auf m der Ring u aufgesetzt

ist und dieser mit Zapfen die Hebelhülse H1 mitnimmt, so erlangt auch H1, die entsprechende Bewegung und

hierdurch wird der Walzenabstand (Minimalabstand) entweder vergröſsert, oder verkleinert. Natürlich

sitzt hierbei die Mutter o dicht an der Platte p an. Es wurde gesagt, daſs bei diesem Vorgange die

Schraube s an der Drehung verhindert sein muſs; dies

ist dadurch erzielt, daſs in dem oberen Ende der Schraube eine Keilnuth eingehobelt

ist, in welche ein mit dem Teller t (der durch einen

bei i eingesteckten Stift an der Drehung gehindert ist)

verbundener Keil eingreift. Löst man hingegen die Verbindung bei i und stellt durch Versetzen des Stiftes dieselbe bei

n her, so ist das Teller t mit dem Mutterrade r gekuppelt, es macht

dessen Drehung mit und in Folge der besprochenen Keilverbindung von t und s dreht sich nun

auch die Schraube s und schraubt sich in die an der

Drehung verhinderte Mutter o weiter ein oder aus

derselben aus, je nach der Drehungsrichtung. Hierdurch wird die Federspannung erhöht

oder vermindert, also geschieht ein Gleiches mit der Stärke des Andruckes. Natürlich

bedingt die Verticalbewegung der Schraube s auch eine

Bewegung des Hebels H; derselbe wird beim Niedergang

der Schraube mit abwärts gehen und den Walzenabstand vermehren, welche Vergröſserung

dann durch Anwendung der ersten Bewegung wieder auf das richtige Maſs herabgebracht

wird. Uebrigens wird eine Veränderung der Federspannung weit seltener gebraucht als

die Einstellung des Minimalabstandes der Walzen nach der Beschaffenheit des

Mahlgutes. Da die Höhenstellung der Schraube s in

Zusammenhang mit der Spannung der Feder f steht, so

kann ein oben an s angebrachter Zeiger z, welcher aus dem Schlitze einer auf t lose gesetzten Kappe hervorragt, diese Höhenstellung

bezieh. Federspannung andeuten. Diese Anzeige wird allerdings nur für eine

Normallage des Hebels H, z.B. Berührung der Walzen,

genau sein, lieſse sich aber auch von der Hebelstellung unabhängig machen, wenn die

Kappe mit dem Gestelle in fester Verbindung stünde. Nach der Patentzeichnung scheint

ein zweiter Zeiger unten am Gestelle fest, um, auf eine Theilung von H1 weisend, die

Stellung des Hebels (den Minimalabstand der Walzen) zu markiren; doch ist hierüber

in der Patentbeschreibung hinweggegangen.

Referent hatte Gelegenheit, diesen Walzenstuhl bei der Müllerei-Ausstellung in Wien

im Sommer 1879 zu sehen und sich zu überzeugen, daſs derselbe in seiner

constructiven Ausführung zu den vorzüglichsten Walzenstühlen zu zählen ist.

(Schluſs folgt.)

Tafeln