| Titel: | Ueber Neuerungen im Mühlenwesen; von Friedrich Kick. |

| Autor: | Friedrich Kick [GND] |

| Fundstelle: | Band 237, Jahrgang 1880, S. 195 |

| Download: | XML |

Ueber Neuerungen im Mühlenwesen; von Friedrich Kick.

(Patentklasse 50. Schluſs des Berichtes S. 105

dieses Bandes.)

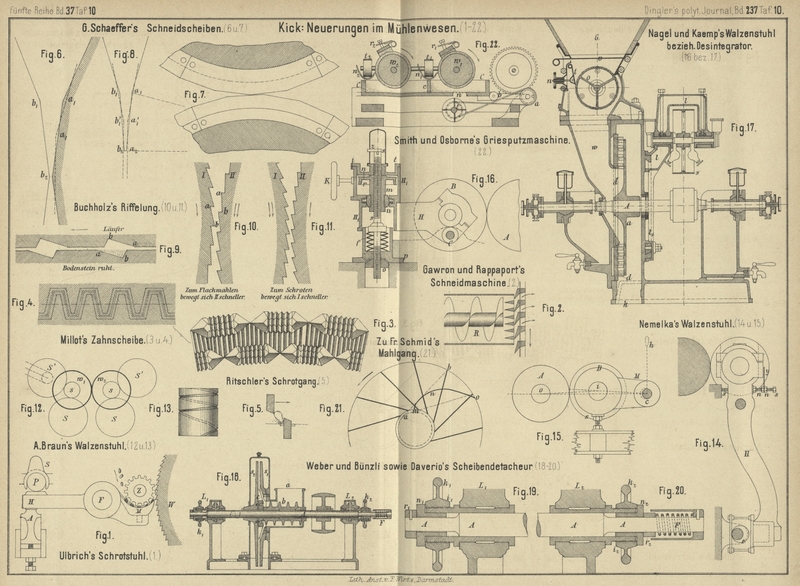

Mit Abbildungen auf Tafel 10.Auf Taf. 10 Fig. 6

ist zu lesen oben der Buchstabe a1 darunter a2.

Kick, über Neuerungen im Mühlenwesen.

Die Desintegratoren oder Schleudermühlen haben sich seit Thomas Carr (vgl. 1874 211 * 102. 1879 231 * 102) unter die Verkleinerungsmaschinen der Mühlen

eingeführt, darin wohl aber erst durch spätere Verbesserungen eine namentlich für

gewisse Zwecke berechtigte Stellung erworben. Die weitgehenden Hoffnungen, welche

man anfänglich bezüglich der Leistungsfähigkeit dieser Maschinen hatte, gingen nicht

in Erfüllung und dasjenige, was man sich neuerlich von ihnen versprach, findet in Praxis auch

eine bedeutende Einschränkung, wenn auch die Resultate wesentlich bessere sind, als

wir sie erwartet hätten.

Von den hierher gehörigen neueren Patenten sind als

Desintegratoren im ursprünglichen Sinne, d.h. als eigentliche

Verkleinerungsmaschinen, die beachtenswerthen Constructionen von P. F. Bordier in Paris (* D. R. P. Nr. 4002 vom 13.

October 1877) und L. J. Bennett in Buffalo (* D. R. P.

Nr. 8530 vom 2. Februar 1879) hervorzuheben, erstere wegen der verticalen Anordnung

der Umdrehungsachsen und ihrer Lagerung und letztere wegen der leichten

Auswechselbarkeit und der eigenartigen Construction der Schlagstifte mit

aufgesetzten stellbaren Hülsen. Beide Constructionen scheinen übrigens mehr zur

Verkleinerung harter Substanzen als zur Mehlfabrikation bestimmt.

Als speciell für Mühlen bestimmte Desintegratoren, mit der ausdrücklichen Aufgabe,

das zwischen Mahlwalzen vorgequetschte Mahlgut zu lockern, zu zertheilen, traten

schon i. J. 1874 zum Theil durch Schlag wirkende Maschinen in Verwendung, welchen

man in Pest den Namen „Detacheurs“Ueber die Detacheurs von Ad. Fischer in Pest

vgl. Kick: Mehlfabrikation. 2. Auflage S.

245. beilegte. Intensiver ist die Wirkung bei den Dismembratoren von Nagel und

Kaemp (* D. R. P. Nr. 2325 vom 9. October 1877 und Zusatz * Nr. 4941 vom 4.

August 1878), einer „Maschine, um bei Luftabschluſs durch Schlagstiftscheiben

Mahlgut zu zerlegen“ – einer Anordnung, welche

ihrer Construction nach von Carr's Desintegrator sich dadurch unterscheidet, daſs

die eine Stiftenscheibe feststeht, während die zweite mit bedeutender

Geschwindigkeit (etwa 2000 Touren) rotirt. Die Lösung derselben Aufgabe bezweckt

„die Schleudermühle zum Zerstäuben der auf Walzenstühlen plattgedrückten

Griese“ von Aug. H. Martin in Neustadt a. d. Haardt (* D. R. P. Nr. 8025 vom 13. April 1879); diese Maschine wendet aber keine

Stiftenscheiben an, sondern es rotiren in einem horizontalen cylindrischen Mantel,

welcher an der Innenfläche geriffelt ist, Schlagleisten

mit etwa 700 Touren, deren Form an die Flügel der Centrifugalsichtmaschinen

erinnert. Andere, wie z.B. F. Schiffner in Obercassel

(1879 234 * 284. * D. R. P. Zusatz Nr. 8841 vom 22. Juni

1879), verwenden Schlagflügel und erhält die Maschine

ein an Ventilatoren erinnerndes Aussehen.

Alle diese Anordnungen haben eigentlich nicht die Aufgabe der Verkleinerung ganzen

Weizens oder ganzer Griese, sondern nur die der Zerlegung der bereits zwischen

Walzen gequetschten und dadurch in ihrem Zusammenhange wesentlich gelockerten Körner

oder Griese. Diese Aufgabe kann auch statt durch Schläge durch sanftes Reiben gelöst

werden. Ob der Erfolg ganz derselbe ist, sei dahingestellt; es sei aber bemerkt,

daſs Weber und Bünzli in Uster (Schweiz) und G. Daverio in Zürich (* D. R. P. Nr. 8377 vom 5. Juli

1879) eine Maschine zum

Auflösen der Griese patentirt haben, bei welcher die früher zwischen Walzen breit

gedrückten Griese zwischen Scheiben einer sanften Reibung unterworfen und dadurch

zerlegt worden. Indem einerseits in dem Dismembrator von Nagel und Kaemp, andererseits in der Maschine von Weber, Bünzli und Daverio die beiden

entgegengesetzten, für den gleichen Zweck anwendbaren Constructionsprincipe eine

gute Vertretung finden, so mögen sie im Nachstehenden in Kürze besprochen

werden.

Fig. 17

Taf. 10 stellt einen Verticalschnitt des Dismembrators

von Nagel und Kaemp vor. In der Gosse G befindet sich der Schieber v, die durch das Rädchen n stellbare Klappe

t und die Zuführwalze o. Das Mahlgut gelangt hierdurch in regulirbarer Menge in den Raum w und zwischen die mit der Achse A rotirende Scheibe a und

den breiten fixen Ring d, welche beide mit

Schlagstiften besetzt sind und zwischen denen die Verkleinerung stattfindet. Das

Mahlgut bildet gegen oben den Luftabschluſs, während die Oeffnung k mit dem Ablaufrohr des Mahlgutes in Verbindung steht.

Aus der Figur ist ersichtlich, daſs die Hauptwelle A

sehr sorgfältig gelagert ist. Um dem Treibriemen die erforderliche Spannung geben zu

können, ist die Spannrolle s angebracht, welche sammt

den Theilen l, l1 um

einen zur Welle A concentrischen Ring verstellt werden

kann, der mit dem Ständer aus einem Stücke gegossen und entsprechend abgedreht ist.

– Bei der späteren Construction (* D. R. P. Nr. 4941) bildet die rotirende Scheibe

einen Theil der Mittelwand der Maschine, ist beiderseits mit Schlagstiften besetzt,

mit welchen sie gegen zwei fixe, mit Stiften besetzte Scheiben arbeitet. Hier ist

die Scheibe in einem kreisförmigen Ausschnitt der Mittelwand gleichsam eingefügt und

ist die Theilung so erhalten, daſs beiderseits sogar verschiedenes Mahlgut

bearbeitet werden kann.

Weber, Bünzli und Daverio haben die in Fig. 18

Taf. 10 dargestellte Maschine zum Auflösen der durch

Walzenmühlen breitgedrückten Griese (* D. R. P. 8377)

eingeführt, welche als Reibungsscheiben-Detacheur bezeichnet werden könnte. Das

Mahlgut wird von a durch die Schraube b und die Flügel c

zwischen die beiden Scheiben s1 und s2 gebracht; s1 seht fest, s2 rotirt und sind diese Scheiben für Theilung des

Schrotes aus geriffeltem Hartguſs, zum Auflösen der breit gedrückten Griese aus

„elastischem“ Material angefertigt. Um den beiden Scheiben den

erforderlichen Abstand zu geben, befindet sich nächst dem Lager L1 das Handrädchen k1 (vgl. Figur

19), welches bei seiner Drehung durch das Schraubengewinde i1 zugleich eine

Verschiebung erleidet. Erfolgt diese Verschiebung gegen links, so nimmt es die

Büchse n1 mit, welche

auf den mit der Achse festen Ring r1, wirkt und so auch die Achse A gegen links zieht, daher den Abstand der beiden

Scheiben vergröſsert. Bei der umgekehrten Bewegung des Handrades

k1 hört der Druck

zwischen Büchse n1 und

Ring r1 auf und die

Achse A kann dem Zuge der Feder F (Fig. 20)

folgend gegen rechts gehen. Die Spannung dieser Feder F

kann durch Bethätigung des Handrädchens k2 vermehrt oder vermindert werden. In Fig.

20 haben die mit L2, k2, n2 und i2 bezeichneten Theile

die analoge Bedeutung, nur ist der Ring r2 lose auf der Achse A.

Daſs die Feder F auch die Gröſse des Druckes zwischen

den Scheiben bedingt, ist natürlich; denn sowie das Mahlgut die bewegliche Scheibe

von der festen zu entfernen strebt, muſs die Spannung der Feder mit den passiven

Widerständen, welche der Verschiebung der Welle entgegenstehen, überwunden werden.

In der Patentbeschreibung ist auch noch eine zweite Construction des Andruckes

angedeutet. Dieser Apparat wird ähnlich den an manchen Walzenstuhlungen angebrachten

sogen. „Sattel-Detacheurs“ wirken, aber bei richtiger Einstellung die

Kleientheile mehr schonen als die erwähnten Detacheurs.

Durch die combinirte Verwendung der

Walzen und des sogen. Dismembrators wollten

Nagel und Kaemp ein neues

Mahlverfahren

Ueber dasselbe hielt Hr. Nagel bei der 20.

Hauptversammlung des „Vereines deutscher Ingenieure“ zu Hamburg am

27. August 1879 einen Vortrag, welcher in Nr. 42 der Wochenschrift des Vereines deutscher Ingenieure abgedruckt

ist. schaffen. Thatsache ist, daſs diese combinirte Verwendung

sowohl in der Flach-, als Hochmüllerei Anwendung fand, bei ersterer mit gutem, bei

letzterer mit nicht durchaus befriedigendem Erfolge. Nagel sagt: „Bei diesem unserem Verfahren ersetzen wir die Mühlsteine

durch Quetschwalzen und Dismembratoren und das Getreide wird, nachdem es, wie

für die Gewinnung guten Mehles erforderlich, sorgfältig gereinigt wurde, auf

möglichst groſse und harte Walzen gegeben, welche durch einfachen Druck den

inneren Zusammenhang des Getreidekornes aufheben. Unter der durch den

Dismembrator erzeugten, äuſserst intensiven Schlagwirkung werden die bereits

gelockerten Theile zerlegt und dann durch entsprechende Sichtmaschinen von

einander getrennt. Man erhält hierbei als erstes Resultat: fertiges Mehl, Dunst,

Griese und Schalen. Dunst und Griese werden nach Erforderniſs in verschiedene

Sorten getrennt und geputzt, um dann, sowie die harten Schalen, abermals

gewalzt, dismembrirt und gesichtet zu werden, bis alle Korntheile zu Mehl

verwandelt und alle Schalen theile möglichst mehlfrei sind.“ Man ersieht aus

dieser Darstellung, daſs diese combinirte Verwendung von Walzen und Desintegrator

allerdings sowohl in der Hoch-, als auch in der Flachmüllerei Anwendung finden kann. Drückt man den Weizen wenig und läſst den

Dismembrator gerade nur so weit einwirken, daſs die durch den Druck geplatzten

Körner in mehrere Stücke zerlegt werden, so erhält man – nebst etwas Mehl, Dunst und

Griesen – ein Schrot, das nach Proben, welche mir

vorgelegt wurden, eine sehr schonende Einwirkung des Desintegrators oder

Dismembrators verräth, wie ich dieselbe nicht für erreichbar gehalten hätte. Wenn

man dieses Schrot dann abermals sachte walzt und dismembrirt, so erhält man ein

zweites Schrot u.s.w. Es ist also obige Combination für Hochmüllerei anwendbar.In der Victoriamühle und der Walzenmühle in Pest in Verwendung.

Betreffs der Flachmüllerei braucht dies überhaupt nicht erwiesen zu werden, da

diesbezüglich schon Carr Erfolge erzielte, wenn auch

weitaus geringere. Aber aus der Thatsache, daſs die combinirte Verwendung von Walzen

und Dismembrator in der Hochmüllerei anwendbar ist, folgt noch lange nicht, daſs

diese Anwendung auch vortheilhaft sich erweist.

Es erscheint mir unzweifelhaft, daſs obige Combination in das System der Hochmüllerei

beim Schroten und Griesauflösen nicht paſst und nur mit

Anwendung höchster Sorgfalt leidliche Ergebnisse gewonnen werden können. Der

Hochmüller will schroten mit möglichst geringer Mehlerzeugung, und es ist ganz klar,

daſs die Zertheilung des Weizens mit Schneidmaschinen und geriffelten Schrotwalzen

eine Griesentwicklung unter viel geringerer Mehlbildung zulassen muſs, als die

Anwendung von Schlägen auf ein mehr oder minder gequetschtes Mahlgut. Der Schlag

muſs kräftig genug sein, die Zerlegung der wohl aufgesprungenen, aber doch durch

gröſsere ganze Schalentheile noch zusammenhängenden Körner zu bewirken, und es ist

daher nicht anzunehmen, daſs diese Trennung mit gleicher oder gar weniger

Mehlbildung erfolgen könnte, als dies bei Anwendung richtig geriffelter Walzen zu

erreichen ist. Zudem wirkt der Schlag auch auf die Schalen, von welchen er Theilchen

absprengen wird, die das Schrotmehl verschlechtern. Ganz ähnliches lieſse sich vom

Auflösen der Griese sagen. Daſs hingegen zum Abmahlen der

Schalen und Ausmahlen geputzten Dunstes die

Nagel und Kaemp'sche Combination ganz wohl

verwendet werden kann, scheint unzweifelhaft, denn gerade für diese Operationen hat

auch der Detacheur ziemlich gute Dienste geleistet. Der Dismembrator wirkt weit

intensiver als A. Fischer's Detacheur und mag für diese Zwecke besser sein.

Wenn Nagel in dem erwähnten Vortrage sagt: „daſs wir

in Pest bei Anwendung reiner Hochmüllerei mit unseren Walzen und Dismembratoren

günstigere Resultate, bessere Mehle zu erzielen vermochten, als man selbst dort

gewohnt ist“, so kann sich dieser Satz nur auf die beim Abmahlen der Schalen

erhältlichen Hintermehle beziehen, ist aber keinesfalls auf die Auszugmehle

auszudehnen, was allein von Wesenheit wäre.

Daſs die Combination von Walzen mit dem Dismembrator in der Flachmüllerei mit gutem Erfolge mehrseitig angewendet wurde, z.B. bei Uhlhorn in Grevenbroich, Kiesekamp in Münster, Schmidt in Müllrose

u.a. (vgl. die Tabelle S. 200), kann nicht Wunder nehmen; denn einerseits

Mühle

LeistungWeizen stünd-lich (mit

Reini-gung)

Kraftbedarf zumBetriebe derganzen

Mühle(mit Reinigung)

Kohlenver-brauch stündlich

Leistung derMühle mit Reini-gung für 1e

ind.und Stunde

Leistung derMühle mit Reini-gung für

1kKohlen

Vorhandene Maschinen

Bemerkungen

Grevenbroich

k1900

e 119,38

k145

k15,8

k13,1

6 Walzenstuhlungen 4 Dismembratoren20

Centrifugal-Sichtmasch. 2 Griesputzmaschinen.

Dampfmaschine mit Condensation,System

Wannieck-Köppner.

Müllrose

1400

103

150

13,6

9,33

1 Walzenstühlung, neuer Construction N & K. 3 kleine

Walzenst. N & K 3 Walzenstuhlg. Wegmann 1 Dismembrator

630 3 Dismembratoren 4 Mahlgänge13

Centrifugal-Sichtmasch. 2 Griesputzmaschinen

Dampfmaschine mit Condensation,

Ventil-steuerung. Mehlausbeute früher 66 % undschlechtere Qualität

als jetzt. Jetzt werdengezogen 70 % gute Mehle, 3,7 % Mehl IIund

III, Procentsatz bezogen auf das unge-reinigte Getreide.

Münster

2100

130

180,33

16,16

11,16

8 Walzenstuhlungen N &K. 3

„ Wegmann 4 Dismembratoren21

Centrifugal-Sichtmasch. 2 Millot'sche Griesputzm. 3

Griesputzmaschinen

Dampfmaschine mit Condensation,

CorliſssteuerungDie Mühle leistete früher, als sie mit 7

Mahlgängen,5 Porzellanwalzen und 1 Vorquetschwalze

arbeitete,eingerechnet Reinigung, mit derselben Dampfmasch.und bei

demselben Kohlenverbrauch stündlich 1250kWeizen

Reading

1100

75

140

13,0

8,0

4 Walzenstuhlungen 3 Dismembratoren11

Centrifugal-Sichtmasch.

Dampfmaschine mit Condensation,

zwei-cylindrige Meyer'sche Steuerung.

Uhlenhorst

803

58

94

13,84

8,54

2 Walzenstuhlungen für Körner und Schalen 1

Dismembrator 6 Centrifugal-Sichtcylinder 4 Mahlgänge für

Griesver- mahlung 1 Griesputzmaschine

Dampfmaschine ohne Condensation

SystemWannieck-Köppner. Vor dem Umbau derMühle wurden 470k Weizen stündlich fertigvermahlen

bei einem Kohlenverbrauch von93k,7

und betrug demgemäſs früher dieLeistung für 1k Kohle etwa 5k Weizen.

finden sich in Norddeutschland noch viele selbst gröſsere

Mühlen von sehr primitiver maschineller Einrichtung, andererseits sind die Nagel und Kaemp'schen Maschinen constructiv so

vorzüglich ausgeführt und eine wahrhaft gute Führung der Mühlsteine so selten, daſs

es nicht sehr schwer fallen kann, auf diesem Gebiete bedeutend besseres als das

local Vorhandene zu liefern. Immerhin ist aber dieses günstige Ergebniſs ein Beweis,

daſs die Combination der Walzen mit dem Dismembrator ein weit besseres Resultat

sowohl betreffs der Qualität der Mehle, als der erforderlichen Kraft liefert, als

Carr's Desintegrator zu liefern vermocht hätte.

Nagel gibt in seinem interessanten

Vortrage zu, daſs auch in Norddeutschland „die Ansprüche an die Feinheit der

Mehle ständig wachsen“; aber er leitet das Vorhandensein der Flachmüllerei

in Norddeutschland nicht aus Ursachen des Consumes o. dgl., sondern besonders aus

der Beschaffenheit des Weizens ab. Er sagt, der weiche Weizen eigne sich zur

Griesbildung nicht und so „hat sich bei uns die Flachmüllerei ausgebildet“.

Hierauf wäre wohl zu entgegnen, daſs die Hochmüllerei aus der Wiener Gegend stammt,

wo auch nicht durchwegs harter Weizen wächst; daſs die Hochmüllerei jetzt in allen

gröſseren Mühlen Böhmens für die Weizenvermahlung in Anwendung steht, wo sehr viel

weicher Weizen vermählen wird, daſs sich die Hochmüllerei also auch für diesen ganz

wohl eignet – den ganz weichen, an Kleber armen, sogen, englischen Weizen etwa

ausgenommen, welcher überhaupt nicht gebaut werden sollte. Hiermit sei durchaus

nicht bestritten, daſs der harte Weizen Griese und besonders Dünste liefert, welche

weit härter und kugeliger sind als bei weichem Weizen, daher auch vollkommener

geputzt werden können, und daſs namentlich das Abmahlen der 4., 5. Schrote und der

Schalen bei hartem Weizen auf Walzen viel leichter gelingt als bei weichem Weizen.

Aber trotz dieser Schwierigkeiten wird auch solcher Weizen in Böhmen nach dem

Verfahren der Hochmüllerei vermählen, weil ... es die Marktverhältnisse so

erheischen. Es wäre sehr möglich, daſs die von Nagel und

Kaemp eingeführten Vermahlungsmittel sich gerade für die Ausarbeitung des

letzten Schrotes von weichem Weizen besonders gut eignen; denn diesbezüglich lassen

die vorhandenen Mittel den Müller bei solcher Frucht theilweise im Stich. Der Bau

dreier gröſserer Mühlen in Norddeutschland nach dem System von Fischer, Haggenmacher und Mechwart spricht wohl auch für unsere Auffassung.

Mahlgänge. Unter den hierher gehörigen neueren

Bestrebungen ist in erster Reihe wohl Franz Schmidt's

unterläufiger Mahlgang zu erwähnen. Derselbe wurde bereits in D. p. J. 1880 235 * 192

besprochen. Referent hält diesen Mahlgang namentlich für geeignet, bei der

Roggenvermahlung und beim Abmahlen der Weizenkleie gute Dienste zu thun; nur muſs

von der bei

oberläufigen Mahlgängen üblichen Lage der Hauschläge oder Remische abgegangen

werden, weil sonst das Mahlgut sich theilweise in den Furchen des Untersteines nach

auswärts bewegen würde, ohne auf die eigentliche Mahlbahn zu gelangen. Da der Weg

des Mahlgutes sich durch eine Curve mno

ausdrücken läſst, welche von der KreisevolventeNäheres vgl. Kick: Mehlfabrikation, 2. Auflage

S. 131 und 154. wenig abweicht, so würde eine Lage der

Hauptfurchen, wie sie Fig. 21

Taf. 10 für einen nach links rotirenden Bodenstein darstellt, dieser Anforderung

entsprechen. Die Hauptfurchen des festen Obersteines könnten parallel jenen des

Bodensteines angeordnet sein. Durch die punktirte Linie ab findet sich die für linksgängige Läufer

gewöhnlicher Mahlgänge übliche Lage der Furchen angedeutet; man ersieht, daſs der

Winkel, welchen diese Furchenlage mit der Bahn des Mahlgutes einschlieſst, so klein

ausfallen kann, daſs letzteres in der Furche wenigstens theilweise entlang

gleitet.

Auf einer interessanten Beobachtung basirt Seck's ventilirter Mahlgang „mit gleichzeitiger

Absonderung der schlechten Mehltheile“. Es erwies sich nämlich,

daſs das an den Filtern zurückgehaltene Mehl, welches gewöhnlich durch das Abklopfen

auf den Läufer fällt und zu dem übrigen Mehle gelangt, für sich abgesondert,

entschieden minderwerthig als das übrige Mehl ist. Dieser Thatsache, welcher in der

Beschreibung des Seck'schen Patentes (* D. R. P. Nr.

6317 vom 14. December 1878) wohl etwas überschwenglich Erwähnung geschieht, trägt

die Seck'sche Construction dadurch Rechnung, daſs das

Filter nicht in der Zarge des Mahlganges, sondern in einem besonderen Kasten in der

Nähe desselben angeordnet ist, welchen Kasten der Saugwind zu durchziehen gezwungen

ist. Es kann für je zwei oder drei Mahlgänge ein Kasten genügen und aus demselben

das schlechte Filtermehl (als Futtermehl verwendbar) abgezogen werden. Erhöhte

Kosten sind dadurch nicht bedingt, ja es wird sogar der Anordnung eine Ersparniſs im

Vergleich zu der üblichen Ventilation nachgesagt; aber in Bezug auf die

Feuersicherheit dürfte diese Anordnung wohl nur dann ganz unbedenklich sein, wenn

geringe Dimensionen des Filterkastens oder sonstige Sicherheitsvorrichtungen die

Wirkung einer möglichen, vom Mahlgange ausgehenden Entzündung, welche sich in den

Filterkasten forsetzen kann, ungefährlich macht. Dieser Apparat functionirt betreffs

des Abklopfens und der Fortschaffung des Filtermehles selbstthätig.

Die übrigen Patente, welche Einzelheiten des Mahlganges

betreffen, erscheinen dem Referenten nicht erwähnenswerth. Hier mag Ernst Winkler's (Breslau) Patent (* D. R. P. Nr. 6807

vom 7. Februar 1879) auf eine Schleifmaschine zum Abrichten

von Mühlsteinen berührt werden. Bei derselben werden auf einer Vorrichtung,

welche einer groſsen Scheibendrehbank mit zwei Spindelstöcken ähnlich sieht, zwei

Steine, entgegengesetzt

rotirend, an einander abgeschliffen. Mangelhaft ist diese Vorrichtung in so fern,

als beide Steine während des Schleifens stets um dieselbe Achse rotiren, jeder Punkt

des einen Steines am anderen nur eine Kreislinie beschreibt, mithin zwar beide

einander zugekehrte Flächen wohl ihrer ganzen Ausdehnung nach sich schlieſslich

berühren werden, aber statt Ebenen auch Rotationsflächen werden können.

Mehlsichtmaschinen. Seit Hüne, bezieh. Nagel und

Kaemp die Centrifugal-Sichtmaschinen eingeführt haben, sind zahlreiche

Varianten dieser Maschinen entstanden und könnten wir auch aus der neuesten Zeit

wohl ein Dutzend solcher Maschinen (* D. R. P. Nr. 7050, 6603, 6402, 6669, 6030,

8890 u.s.w.) anführen, welche bald diese, bald jene constructive Veränderung

aufweisen. Insbesondere ist es das Ineinanderschachteln zweier und selbst mehrerer

Siebcylinder, welches gepflegt wird; Referent glaubt aber, es geschehe dies mit

Unrecht, weil die Instandhaltung dieser Maschinen, bezieh. die Revision derselben,

wesentlich erschwert ist. Gerade in der Arbeitstheilung, in der Zerlegung der

Manipulationen, ist die Quelle groſser Leistungsfähigkeit zu suchen, und nur in der

Müllerei findet man immer und immer wieder das Streben, Operationen in einer

Maschine zu vereinen, z.B. Mahlen und Sichten, oder Sichten der verschiedenen

Theilproducte mit einem Apparate. Es ist dies ein Zeichen der hier noch

groſsentheils herrschenden Systemlosigkeit. Ein Umstand mag allerdings diesen

Vorgang erklären und auch theilweise rechtfertigen; es sind dies die so ungemein

verschiedenen Bedürfnisse groſser Mühlen, der Mehlfabriken und der kleinen

Lohnmühlen, der Kornmühlen, Schiff- und Windmühlen u. dgl. Für solche kleine Mühlen

kann allerdings, aus Ursachen des Raumes, eine Vereinigung z.B. mehrerer

Sichtcylinder in einander zweckmäſsig sein. Diesbezüglich wäre auf die Construction

von Ferd. Feistel in Berlin (vgl. 1877 226 349. * D. R. P. Nr. 6402 vom 5. März 1878 und Zusatz

* Nr. 6669 vom 10. November 1877) allerdings aufmerksam zu machen.

Daſs Moritz Martin, dessen ausgezeichnet functionirender

Graupengang (vgl. 1877 225 * 547. * D. R. P. Nr. 2050 vom

8. December 1877) bekannt ist, die intermittirende Beschüttung auch bei Sichtmaschinen (* D. R. P. Nr. 9190 vom 17. Mai 1879)

anwenden will, scheint ebenfalls eine Verirrung zu sein. Das Bearbeiten von

getrennten Partien von Mahlgut hat doch nur Sinn, wenn durch ununterbrochene Arbeit

diese nicht tadellos zu erzielen ist, hier also, wenn man fürchten muſs, daſs eine

unvollkommene Sichtung eintritt. Nachdem es aber erwiesen ist, daſs durch richtige

Anordnung von Sortir-, Mehl-, Dunst- und Griescylindern ein gutes Sichten möglich

ist, erscheint die intermittirende Beschüttung nicht erforderlich und der durch sie

bedingten Complication des Mechanismus wegen verwerflich.

Sichtmaschinen mit Bürsten

(Bürstensiebe) hat man längst verlassen, weil das Mehl hierdurch miſsfärbig wird.

Albert Zipser in Krakau, bekannt durch seine gute

Weizenschneidmaschine (1878 228 * 407), hat dennoch

hierauf zurückgegriffen und eine verticale

Mehlsichtmaschine (* D. R. P. Nr. 4327 vom 15. Mai 1878) construirt, welche

aus einzelnen Abtheilungen besteht, durch deren rotirende Siebböden das Mehl mittels

Bürsten durchgebürstet wird, um durch Streifbleche in der Richtung gegen die Achse

entfernt zu werden; diese Maschine entbehrt der Berechtigung.

Griesputzmaschinen. Obwohl auch in

diesem Zweige der Müllereimaschinen mehrere neue Patente vorliegen – zumeist

Varianten der Centrifugal-Griesputzmaschinen nach Buchholz und Doswald, z.B. Oscar Oexle's Putzmaschine (* D. R. P. Nr. 8803 vom 1.

Mai 1879), Theodor Bühlmann's Gries- und

Dunstputzmaschine (* D. R. P. Nr. 9221 vom 4. Juni 1879) –, so ist doch nur eine

interessante und auch beachtenswerthe neue Idee zu verzeichnen: Kingsland Smith's Griesputzmaschine mit Verwendung der

Reibungselektricität.

Es klingt für den ersten Augenblick etwas befremdend, daſs eine mit

Reibungselektricität geladene Masse gerade die Kleietheilchen anziehen soll, denn es

findet bekanntlich ebenso wohl die Anziehung von Papier-, Holzstückchen u. dgl.

statt. Aber es beruht die Wirksamkeit der Maschine, Construction von Smith und Osborne, auch

nicht auf der Wirkung der Elektricität allein, sondern auf dem Zusammenwirken der

rüttelnden Bewegung und eines nach Cabanes' Princip von

unten wirkenden Luftstromes, welcher die Kleietheilchen gegen die Oberfläche der

Griesmasse treibt, mit der Anziehung, welche ein elektrisch gemachter Körper gegen

diese obersten Theilchen äuſsert. Eine Hartgummiwalze, durch Reibung elektrisch

gemacht, zieht die an die Oberfläche gelangten Kleietheilchen gemischt mit Griesen

an und entfernt dieselben. Von der Möglichkeit guter Wirkung kann man sich leicht

dadurch überzeugen, daſs man ungeputzten, feinen Gries

auf ein Brettchen gieſst, durch rüttelnde Bewegung die leichtere Kleie vorwaltend

gegen oben bringt und hierauf durch Annäherung einer elektrisch gemachten

Hartgummiplatte einen Theil der an der Oberfläche liegenden Theilchen abhebt. Durch

Wiederholung dieser einfachen Manipulation wird man bald zu zwei Sorten von Griesen

gelangen, dem reineren, am Brettchen liegen gebliebenen Griese und dem durch

wiederholtes Abstreifen von der Hartgummiplatte gesammelten, unreinen Griese.

Betrachten wir nun Smith und Osborne's Maschine nach einer dem Miller,

1880 Bd. 6 S. 174 entnommenen Abbildung Fig. 22

Taf. 10. Der zu putzende Gries gelangt in den Kasten C,

welcher von der Welle a durch die Excenter- oder

Kurbelstange b eine rüttelnde Bewegung empfängt. Von

derselben Welle ist ein kleiner Windflügel t

bethätigt, welcher durch das Sieb n einen

Luftstrom von unten gegen den Gries treibt und hierdurch die Absonderung der

Kleietheilchen an der Oberfläche befördert. Der Kasten C ist durch einen Quersteg c in zwei Räume

getheilt, welche jedoch durch einen engen Spalt zwischen Boden und Steg mit einander

in Verbindung stehen. Durch diesen Spalt tritt der bessere Gries aus der ersten

Abtheilung in die zweite über, um endlich auch diese durch einen am Boden

angebrachten Spalt zu verlassen. Ueber jeder Abtheilung des Rüttelkastens befindet

sich eine Hartgummiwalze w1 bezieh. w2,

welche in der Richtung des Pfeiles rotirt und deren Oberfläche durch ein Reibzeug

r1 bezieh. r2 mit Elektricität

geladen wird. Die oben liegenden Gries- und Kleietheilchen werden dadurch angezogen,

haften an den Walzen, werden nach aufwärts gehoben und endlich vom Reibzeug

abgestreift, wodurch sie gegen die Mulde n1, n2 oder das endlose Transportband t1, t2 fallen. Die

Theilchen, welche an der ersten Walze w1 haften bleiben, werden mehr Kleie enthalten, als

jene von der zweiten Walze w2; sie entsprechen daher einem Ueberschlag minderer Sorte.

Wenn auch die Maschine derzeit noch in constructiver Beziehung manches zu wünschen

übrig läſst und schon aus diesem Grunde von einer Beschreibung der

Bewegungsmechanismen abgesehen werden kann, so ist doch das Princip sehr

beachtenswerth. Für grobe, harte Griese wird wohl stets die Sonderung durch bewegte

Luft allein nicht nur genügend, sondern vorzüglicher sein. Es gibt aber gewisse

namentlich weiche, feine Griese (Dünste), welche sich schwer putzen lassen, und

obwohl hierin die Centrifugal-Griesputzmaschinen mit Saugwind, namentlich Haggenmacher's sogen. Kesselmaschine (1879 231 * 303), Vorzügliches leisten, so ist es wohl möglich,

daſs der von K. Smith angeregte neue Weg hierin besser

zum Ziele fuhrt. Cabanes' Maschine gehört unstreitig zu den vorzüglichen

Griesputzmaschinen; aber es fehlt bei ihr ein Mittel zur schärferen Trennung der

oben am Sauberer sich absondernden Theile von den unteren, schwereren, und dieses

Mittel ist durch K. Smith gefunden. Allerdings wird die

Handhabung dieser Maschine etwas mehr Aufmerksamkeit erheischen, selbst wenn sie

constructiv vollkommen ausgebildet ist; denn die Wirkung der Reibungselektricität

ist auſserordentlich abhängig vom Feuchtigkeitsgehalt der Luft und es muſs daher die

Intensität der Wirkung des Reibzeuges derselben leicht angepaſst werden können. Ein

weiteres Bedenken drückt sich in der Frage aus: Wird die Leistungsfähigkeit dieser

Maschine mit den bekannten Griesputzmaschinen in erfolgreiche Concurrenz treten

können? Trotz dieser Schwierigkeiten und Zweifel erscheint K. Smith's Idee weiterer Versuche würdig.

Zum Schlüsse mögen noch die Mehlmischmaschinen von Adolf Hardt und Friedr. Schulten in Köln (* D. R. P. Nr. 5690 vom 3.

September 1878) und von

Rud. Gawron und L.

Rappaport in Gleiwitz (* D. R. P. Nr. 7294 vom 17. April 1879) erwähnt

sein. Bei ersterer fallen die zu mischenden Mehlsorten durch zwei neben einander

befindliche Gossen den Speisewalzen zu, die das Mehl an rotirende Bürsten abgeben,

welche die Mengung bewirken; bei der letzteren wird ein cylindrischer Kasten mit dem

zu mengenden Mehle gefüllt und eine Schneid- und Mischscheibe bewegt sich, durch

eine Schraube vorwärts gedrückt, gegen die Mehlmasse und schneidet von derselben

gleichsam Blätter ab, die in das Innere der Mischscheibe gelangen, aus welcher das

Mehl gemengt in den Ablauf tritt.

Tafeln