| Titel: | Einspannvorrichtung zum Drehen eckiger Arbeitstücke. |

| Fundstelle: | Band 237, Jahrgang 1880, S. 357 |

| Download: | XML |

Einspannvorrichtung zum Drehen eckiger

Arbeitstücke.

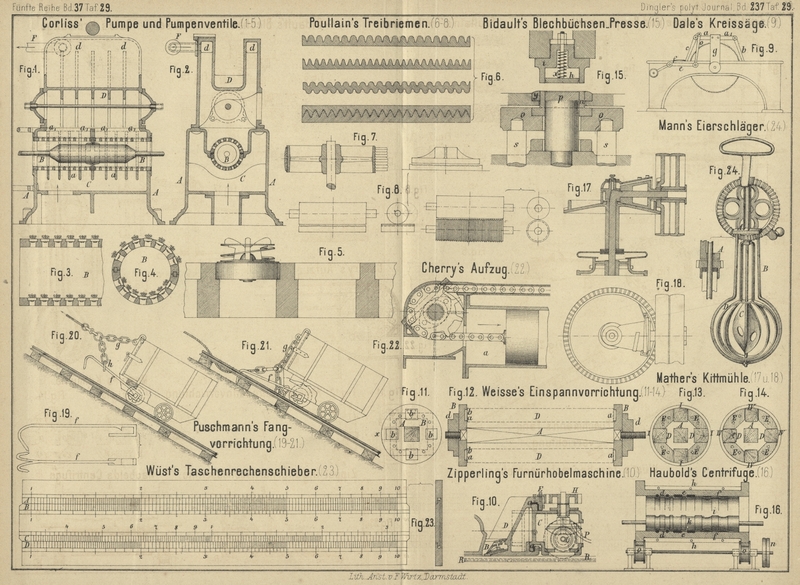

Mit Abbildungen auf Tafel 29.

Weiſse's Einspannvorrichtung zum Drehen eckiger

Arbeitstücke.

Zur fabrikmäſsigen Herstellung vier- und mehrkantig profilirter Pilaster, Traillen,

Baluster, Bekrönungen für Möbel u. dgl. aus Holz, Hörn, Elfenbein und sonstigen

Materialien verwendet die Firma Zirngiebel und Comp. in

Berlin ein von Ludw. Weiſse

patentirtes Verfahren (* D. R. P. Kl. 38 Nr. 8915 vom 7. August 1879), das durch die

Mannigfaltigkeit seiner Leistungen und durch die groſse Freiheit, welche dasselbe

der künstlerischen Einwirkung auf die Gestaltung der Stücke beläſst, ohne daſs eine

unverhältniſsmäſsige Steigerung der Kosten stattfindet, in hohem Grade

bemerkenswerth sein soll. Diese Vorzüge ergeben sich aus der Verwendung der relativ

billigen Arbeit der Drehbank zur Erzeugung von Flächen, deren Rundung so geringfügig

ist, daſs sie dem ungeübten Auge als eben erscheint, bezieh. auch dem geübten Auge

unbemerkbar wird, sobald dasselbe in nur einigem Abstande sich befindet. Die

Brauchbarkeit der Drehbank für die genannten Leistungen wird durch Einspannen einer

Trommel zwischen den Spitzen der Drehbank erzielt und auf den Umfang der Trommel

werden wieder die zu drehenden Stücke in besonderer Weise eingespannt. Es sind so

viele Wechsel der Einspannung erforderlich, als das betreffende Stück Seiten

erhalten soll, deren Zahl daher beliebig gesteigert werden kann; das Drehen erfolgt

von Hand nach Vorzeichnung des Profils auf dem Stücke selbst.

Die Einspannvorrichtung ist aus Fig. 11 bis

14 Taf. 29 näher zu ersehen. Zwischen den Spitzen der Drehbank läuft eine

Achsel, auf welcher zwei

Scheiben B sitzen, deren Entfernung von einander der

Länge des herzustellenden Gegenstandes entspricht. Diese Scheiben, welche aus Holz

oder Metall bestehen können, sind in passender Weise auf der Achse A befestigt, jedoch so, daſs man mindestens die eine

verschieben kann, um den zu drehenden Gegenstand zwischen die Scheiben zu bringen.

Um den letzteren auf den Scheiben zu befestigen, ist derselbe an seinen Enden mit

Zapfen a versehen (Fig. 12),

welche in entsprechende Vertiefungen b der Scheiben B passen. Die Form dieser Zapfen richtet sich nach der

Anzahl der Flächen, welche der zu drehende Gegenstand erhalten soll.

Im vorliegenden Falle ist vorausgesetzt, daſs das Arbeitstück vierkantig werden soll.

Der Zapfen und die Vertiefung erhalten dem entsprechend quadratischen Querschnitt;

sollte der Gegenstand beispielsweise dreikantig werden, so müſste ein

gleichschenkliges Dreieck als Querschnitt angewendet werden, wie bei Fig. 11

oben punktirt angedeutet. Für vielkantige Stücke endlich muſs als Querschnitt der

Zapfen a und Vertiefungen b ein regelmäſsiges Polygon angewendet werden, dessen Seitenzahl der

Kantenzahl des herzustellenden Gegenstandes entspricht. Ferner ist angenommen, daſs

in der beschriebenen Einspannvorrichtung vier Gegenstände gemeinschaftlich fertig

gestellt werden. Um dies zu bewerkstelligen, werden zwischen die Scheiben B die mit Zapfen a

versehenen und passend vierkantig gehobelten Stäbe D

gebracht (Fig. 13)

und zwischen die vier Stäbe die Beilagstücke E, welche

durch Zapfen in der Scheibe B befestigt werden. Alsdann

wird die Mutter d fest angezogen, das Ganze zwischen

die Spitzen der Drehbank gebracht und nun nach dem verlangten Profil abgedreht,

worauf die erste Fläche I der Stäbe D fertig ist. Hierauf löst man eine der Scheiben B und spannt sämmtliche Stäbe D, um 180° gedreht, wieder fest, worauf die zweite Fläche II gedreht wird. In gleicher Weise werden die dritte

und vierte Fläche fertig gestellt, so daſs Fig. 14 die

letzte Einspannung veranschaulicht. Beim Drehen der Fläche I bildet sich gleichzeitig auf der Oberfläche der Beilagen E das zu drehende Profil und dient dieses nunmehr als

Anhalt für die Fertigstellung der anderen Seiten bezieh. neuen Einspannungen,

wodurch jede Messung umgangen wird.

Die Vertiefungen b können auch, anstatt eine

geschlossene Figur zu bilden, als radiale Schlitze gestaltet werden, so daſs man die

Stäbe von oben zwischen die Scheiben bringen kann, ohne diese von einander zu

entfernen, wie beispielsweise in Fig. 11 bei

x angedeutet ist.

Wie bereits oben erwähnt und wie auch aus den Figuren zu ersehen, werden die

Begrenzungsflächen der Stäbe nicht eben, sondern gekrümmt; diese Krümmung kann man

aber verringern, wenn die Scheiben B entsprechend

gröſser hergestellt werden.

Tafeln