| Titel: | Neuerungen an Fallhämmern und Dampfhämmern. |

| Autor: | Mittag |

| Fundstelle: | Band 240, Jahrgang 1881, S. 7 |

| Download: | XML |

Neuerungen an Fallhämmern und

Dampfhämmern.

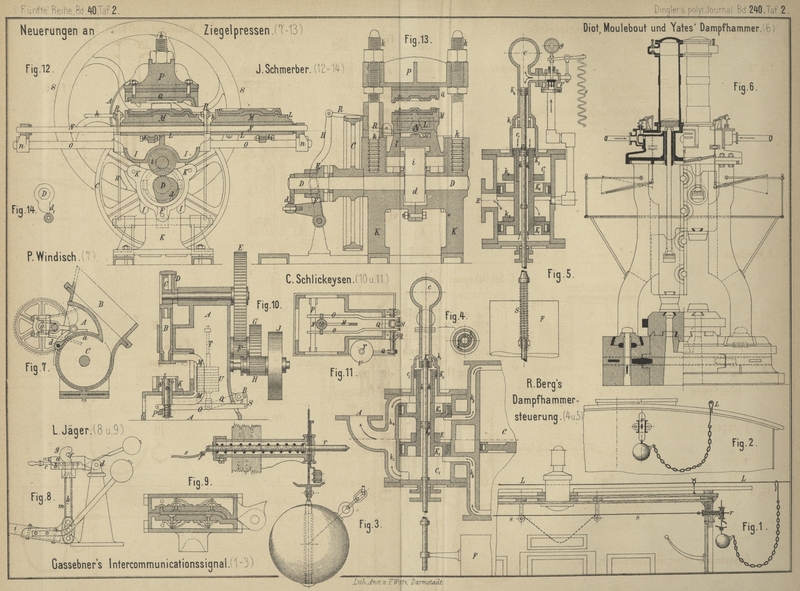

Mit Abbildungen auf Tafel 2.

Mittag, über Neuerungen an Fallhämmern und

Dampfhämmern.

Der Fallhammer von Jul. Lesénéchal in Paris (Erloschenes * D. R. P. Kl. 49

Nr. 2652 vom 22. Januar 1878) soll die Uebelstände vermeiden, welche bei denjenigen

Fallwerken, die ihren Unterstützungspunkt auf dem Boden haben, durch den Stoſs der

fallenden Masse entstehen. Dieselbe beruht auf folgendem Grundgedanken: Einer Masse,

welche eine gegebene Bewegungsgröſse besitzt, wird eine andere Masse

entgegengesetzt, die eine gleiche Bewegungsgröſse in der entgegengesetzten Richtung

bekommt. Es wird also das dem Schlage ausgesetzte Stück zwischen zwei in

entgegengesetzter Richtung bewegte Massen gebracht, deren Gewicht und

Geschwindigkeit derart berechnet sind, daſs sich ihre Bewegungsgröſsen beim

Zusammentreffen gegenseitig aufheben. Es will also der Erfinder das Princip der

Ramsbottom'schen Horizontal-Dampfhämmer (1866 182 * 85) auf die Fallwerke

übertragen.

Der in der Patentschrift beschriebene und gezeichnete Fallhammer

hat folgende Einrichtung: Der Hammerbär wird in Gleitschienen geführt und durch

einen Riemen gehoben, der sich auf einer über den Wangen auf einer gut gelagerten

Welle festgekeilten Scheibe derart aufrollt, daſs jedes Abrutschen und Gleiten des

Riemens verhindert wird. An jedem Ende jener Welle ist ein Riemen befestigt, der

unten um je einen seitlichen Zapfen des Ambosses geschlungen ist; letzterer selbst

ist in Führungen auf und ab beweglich. Die Einrichtung ist nun derart getroffen,

daſs sich die drei erwähnten Riemen auf die Achse bezieh. Scheibe aufwickeln können,

aber die beiden seitlichen Riemen des Ambosses in entgegengesetzter Richtung wie der Aufwinderiemen des Bars,

daſs also der Ambos von seinen Riemen aufwärts gezogen wird, wenn der Hammerbär aus

seiner höchsten Lage herabfällt. Ist der Zusammenstoſs erfolgt, so fällt der Ambos

auf ein starkes Federsystem. Der Betrieb wird durch eine lose Reibungsscheibe

eingeleitet.

Interessant ist die im Folgenden beschriebene Anordnung eines

Gas-Fallhammers von P. Schrabb und Aug. Fernen in Paris (Erl. * D. R. P. Kl. 49 Nr. 4008

vom 4. Mai 1878). Es ist hier das Princip der Gaskraftmaschine in sehr sinnreicher

Weise auf ein Hammerwerk nach Nasmyth'schem System ausgedehnt. In der Patentschrift

ist die gewöhnliche Anordnung eines verticalen Dampfhammers gewählt. Der vertical

stehende Cylinder ist oben offen, während die Ein- und Ausströmungskanäle für das

Gas- und Luftgemisch dicht über dem unteren Boden des Cylinders liegen. Der Kolben

ist gut gedichtet eingelassen, sitzt aber nicht auf seiner am unteren Ende den

Hammerbär tragenden Kolbenstange fest, sondern ist zwischen deren Bund und

Schluſsmutter verschiebbar. Die Ein- und Ausströmungsöffnungen sind sich diametral

gegenüberstehend angeordnet und durch Schieber verschlieſsbar. Am Einlaſskanal sitzt

eine kleine Röhre, welche Gas zum inneren Brenner einer im Einlaſsschieber

befindlichen Kammer führt; dieser innere Brenner wird von einem äuſseren Brenner

entzündet. Beide Brennerröhren sind auf einen das Gas zuführenden Dreiweghahn

aufgesetzt, welcher derart abzuschlieſsen vermag, daſs wohl weniger Gas in die

Maschine einströmt, ohne daſs die Flamme der Brenner erlischt.

Die Wirkungsweise dieses Gas Fallhammers ist die folgende: Der Hammer sei im Fallen

begriffen. Da der Kolben auf der Stange verschiebbar ist, so bewegt er sich nach dem

Aufschlagen des Hammers auf den Ambos noch in Folge der erlangten Geschwindigkeit

abwärts, drückt dabei federnde Knaggen nieder und der Kolben geht so weit herab, bis

er den Boden des Cylinders berührt. Gleichzeitig hiermit drückt der Kolben den Hebel

des Auslaſsventiles nieder und öffnet dasselbe. Jetzt treiben die federnden Knaggen

den Kolben wieder in die Höhe, ohne daſs sich der Hammer mit bewegt; das

Auslaſsventil wird wieder geschlossen und es kann durch dasselbe beim weiteren durch

die Federn bewirkten Heben des Kolbens keine Luft eintreten; vielmehr bildet sich

zwischen dem Boden des Cylinders und dem Kolben ein luftleerer Raum. Wird nun durch

einen von Hand oder selbstthätig bewegten Steuerhebel der Einlaſsschieber in seine

richtige Stellung gebracht, so tritt durch denselben sowohl Luft von auſsen ein, wie

auch durch die hierdurch frei gewordene Einlaſsöffnung die Mischung von Gas und Luft

in dem durch die Gröſse der Oeffnungen regulirten Verhältniſs und wird so der Raum

zwischen dem Cylinderboden und dem Kolben angefüllt. Beim weiteren Heben des

Steuerungshebels entzündet der äuſsere Brenner den inneren und dieser, da der

Schieber fortfährt, in die Höhe zu gehen, entzündet die in dem Cylinder enthaltene Mischung. Der Kolben

wird gegen die Mutterscheibe geschleudert, welche am oberen Ende der Kolbenstange

aufgeschraubt ist. Der entstehende starke Stoſs wird durch einen im Kolben

eingelassenen Wasserbuffer abgeschwächt und dient das aus demselben ausspritzende

Wasser zur Abkühlung der Seitenwände des Cylinders.

Ist der Hammer in seiner höchsten Stellung angelangt, so fällt der Kolben vermöge

seines Eigengewichtes bis auf den Bund der Kolbenstange herab. Es bildet sich nach

bekannten Vorgängen im Cylinder ein luftleerer Raum, der Hammer wird ausgelöst und

fällt mit seiner ganzen Schwere, vermehrt um den Druck der atmosphärischen Luft,

welche direct auf den Kolben zur Wirkung gelangt, da der obere Cylinderdeckel fehlt,

auf den Ambos herab. Berührt der Hammerbär den Ambos, so drückt der Kolben wieder

die federnden Knaggen herab und der beschriebene Vorgang wiederholt sich.

Die Einrichtung der Verschiebung des Kolbens auf seiner Stange ermöglicht das

Bearbeiten verschieden starker Schmiedestücke. Um die Hubhöhe des Hammers

veränderlich zu machen, läſst man den Kolben im Augenblick der Speisung weniger hoch

steigen, was durch eine Platte bewirkt wird, die am äuſsersten Ende des

Cylinderbodens angebracht ist. Diese Platte ist mit geneigten Vorsprüngen versehen,

auf welche sich die federnden Knaggenenden in dem Maſse stützen, als die Platte mehr

oder weniger gedreht wird. Die geneigten Flächen heben die Knaggen und dadurch den

Kolben mehr oder weniger in die Höhe. – Die Steuerung selbst zeigt keine von den

bekannten wesentlich abweichende Anordnung. – Wenn man das obere Ende des Cylinders

schlieſst, so kann die über dem Kolben verdichtete Luft als Buffer, gleichzeitig

auch zur Vermehrung der Kraft und der Schnelligkeit des Schlages dienen. Ist der

Hammer horizontal angeordnet, so kann das Gewicht des Kolbens und des Hammers durch

eine Feder ersetzt werden, welche auf die Kolbenstange wirkt.

Die ganze Construction ist eine äuſserst geniale und wäre es in hohem Grade

wünschenswerth, dieselbe in ihren vielen schwachen und der Abnutzung stark

unterworfenen Theilen zu verbessern; namentlich scheint ein besserer Ersatz für die

federnden Knaggen sehr am Platze. Das Princip der Anordnung hat nach unserem

Dafürhalten entschieden eine Zukunft.

Der Revue industrielle, 1880 * S.

501 entnehmen wir die folgenden Angaben über einen Fallhammer von Robelet in Paris. Der Hammer ist für schwerere bis zu

den schwersten Arbeiten bestimmt und zeigt im Allgemeinen eine sehr glückliche

Anordnung. Er besteht aus einem Hohlguſsgestell, welches sich unten zur Aufnahme des

Ambosses entsprechend verbreitert, seitlich die Führungen für den Hammerbären und

oben die Lager für die Wellen der Reibungsscheibe für das Hammerband und die

Transmissionsscheiben enthält. Die Führung für den Hammerbär wird von zwei runden

Stangen gebildet, die oben und unten in Ansätzen des Gestelles eingelassen sind.

Ueber ihre oberen Lager ragen die Gleitstangen heraus und dienen zur Führung für je

eine sehr starke Spiralfeder, welche sich oben gegen den jeweiligen Knopf des

Stangenendes, unten gegen einen auf der Stange verschiebbaren und nach innen mit

einer Nase ausgreifenden Ring legt, welch letzterer von der Feder auf den

entsprechenden Ansatz des Gestelles gepreſst wird. Wird nun der Bär durch das

Anlegen seines Bandes auf der Rolle aufgezogen, so trifft er auf die Nasen und nimmt

bei dieser ziemlich rasch vor sich gehenden Bewegung die Ringe mit sich hoch und

preſst die über ihnen liegenden Federn stark zusammen. Erfolgt nun die Auslösung des

Bars, so addirt sich bei seinem Fall seine eigene Schwere und die Wirkung der sich

wieder ausdehnenden starken Federn. Es scheint in der That, daſs die Federn auf die

Kraft des Falles einen nicht unbedeutenden Einfluſs auszuüben vermögen und nicht so

wirkungslos oder gar schädlich sind wie die zu gleichem Zweck an gleicher Stelle

angeordneten Gummibuffer der bekannten Schmerber'schen Transmissionshämmer;

interessant wäre es ausführliche Berichte über die Wirkung des Hammers mit und ohne

Federn zu erhalten. Ein Robelet'scher Hammer von 30k Hammergewicht, welcher zum Abschmieden dient,

arbeitet in dessen Werkstatt und soll sehr gut wirken.

Robelet will diesen Fallhammer in Ausführung bringen bis

zu einem Hammergewicht von 200k, für welche Gröſse

das Gewicht des ganzen Fallwerkes etwa 3500k

betragen soll. Dieser Hammer soll bei Benutzung einer Betriebskraft von 1e günstig arbeiten.

Zu den Dampfhämmern übergehend,

betrachten wir zuerst eine selbstthätige Steuerung von Fr.

W. Schnutz in Müssnershütten, Kreis Siegen, Westfalen (* D. R. P. Kl. 49

Nr. 4318 vom 25. August 1878), welche hauptsächlich für doppeltwirkende Dampfhämmer

Anwendung finden soll. Diese Steuerung besteht im Wesentlichen aus einem an den

Dampfhammerständer in dessen oberer Hälfte angeschraubten kleinen Cylinder, in

welchem sich ein Kolben dampfdicht horizontal hin- und herbewegen läſst. Eine

Nebenleitung führt frischen Dampf in diesen kleinen Cylinder und zwar

ausschlieſslich vor den Kolben und drückt diesen zurück. Hierdurch bewegt sich die

Kolbenstange, die durch einen Gelenkzapfen mit dem Steuerhebel verbunden ist, und

überträgt den Druck auf eine am Fallbär befindliche Rolle, gegen welche sich das

untere Ende des Steuerhebels legt. Der Steuerhebel ist mit einem im Winkel zu

demselben angeordneten, kleinen Hebel, welcher die auf- und abgehende Bewegung des

Steuerkolbens oder Schiebers bewirkt, auf einen Bolzen aufgekeilt; letzterer erhält

seine Lagerung in einem

mittels Handhebel verstellbaren Excenter, welches die Veränderlichkeit des

Hammerhubes einleitet.

Beim Aufgange des Hammerbärs hebt nun die an demselben befindliche Rolle den

Steuerhebel, welcher durch den beständigen Dampfdruck im kleinen Seitencylinder vor

dem Kolben stets fest an der Rolle gehalten wird, bis der Bär seine höchste Stellung

erreicht hat. Der Steuerhebel hat nun durch seinen kleinen Winkelhebel entsprechend

auf die Steuerung eingewirkt und der Bär beginnt seinen Niedergang. Während

desselben bewirkt der Dampfdruck vor dem Kolben im kleinen Cylinder den stetigen

Anschluſs des unteren Endes des Steuerhebels an die Rolle, bis der Bär auf dem Ambos

angelangt ist und der Vorgang sich wiederholt. – Um Schläge zu vermeiden und den

schädlichen Raum hinter dem Kolben zu umgehen, wäre es gut, den hinteren Boden des

kleinen Dampfcylinders zu durchlöchern, oder die dort angebrachten

Condensationswasserhähne offen zu lassen. Es wirkt dieser Theil zwischen Kolben und

Cylinderdeckel als Buffer.

Der Mechanismus dieser selbstthätigen Steuerung ist ein sehr einfacher und um so

vortheilhafter, als nicht nur die Construction groſse Festigkeit und Dauerhaftigkeit

erhält, der sonst bei selbststeuernden Hämmern ziemlich starke Verschleiſs des

Steuerhebels hier kaum eintreten wird, sondern namentlich die jedesmalige Wirkung

stets genau beobachtet werden kann.

Die Dampfhammersteuerung von Rud. Berg in Meinhaardt bei Haardt a. d. Sieg (* D. R.

P. Kl. 49 Nr. 10035 vom 18. November 1879) hat eine etwas complicirte Anordnung

(vgl. Fig. 4 und 5 Taf.

2).

Die Dampfvertheilung für den Arbeitscylinder C bewirkt hier ein vor den Dampfkanälen k2, k3 angeordneter

Cylinder C1 mittels

dreier in ihm laufenden, ein Stück bildenden Kolben K1, K2, K3; die Kolbenfläche von K3 soll dabei mindestens 10mal, höchstens

12mal so groſs sein als die Differenz der Kolbenflächen von K2 und K1. Der dreifache Kolben selbst bildet in seinem

Centrum auch einen Cylinder, in welchem sich vier lange, halbkreisförmige Kanäle h befinden, deren Querschnitt zusammen genommen

mindestens ¼ des Querschnittes des Kolbens K3 sein soll. In dem inneren Cylinder dieses

dreifachen Kolbens läuft eine Stange mit weiteren zwei Kolben K4, K5, deren ersterer (K4) sich oben in einem

Ansatzcylinder führt, während der untere (K5) in dem Dreikolbencylinder abdichtet. Der Deckel

des Cylinders c1 hat

auch einen kleinen Cylinder C1, in welchem der Kolben K3 des dreifachen und der Kolben K4 des doppelten

Kolbens sich bewegt, welch letzterer die sechs Dampfeinlaſskanäle k1 öffnet und

schlieſst. Nach oben läuft der Cylinder in eine Hohlkugel c aus, welche mindestens den 4fachen Inhalt des Cylinders haben soll. –

Auf der einen Seite des Cylinders C1 befindet sich das Dampfausgangsrohr A, auf der anderen die Kanäle k2, k3 des Arbeitscylinders, dazwischen das

Dampfeinlaſsrohr E.

Hat nun der dreifache Kolben die Lage Fig. 5, so

geht der Dampf durch den Kanal k2 des Arbeitscylinders und hebt das Fallgewicht F1 welches gegen die

Spiralfeder S (Fig. 5)

stöſst, die den doppelten Kolben nach oben bewegt. Zunächst wird dann der Kolben K4 die Kanäle k1 schlieſsen und die

Verbindung der unteren Hälfte des Cylinders c1 und der Halbkugel c

unterbrechen; während derselben Zeit wird der Kolben K5 die Verbindung der unteren Hälfte des

Cylinders c1 mit C1 herstellen. Der

Dampf, welcher auf den Kolben K3

des dreifachen Kolbens

drückte, entweicht durch die Kanäle k1 in den Cylinder C1 und von hier in die freie Luft. Darauf wird sich

der dreifache Kolben in Folge des Ueberdruckes auf K2 nach oben bewegen, schlieſst die Dampfkanäle des

Arbeitscylinders und öffnet dieselben wieder (Fig. 4).

Der Dampf, welcher das Fallgewicht eben gehoben hatte, entweicht

ins Freie, während frischer Dampf durch den Kanal K3 in den Dampfcylinder C gelangt, welcher das Fallgewicht wieder abwärts drückt. Die Spiralfeder

S dehnt sich wieder aus und der doppelte Kolben

bewegt sich nach unten, weil der Dampf in der Hohlkugel c auf den Kolben K4 drückt. Der Kolben K5 wird dann die Verbindung der unteren Hälfte des

Cylinders c1 mit C1 unterbrechen (Fig.

4), während der Kolben K4 die Verbindung der Hohlkugel c mit der unteren Hälfte des Cylinders C1 herstellt. Der Dampf

in der Hohlkugel geht durch die Kanäle k1 und drückt auf den Kolben K3 und wird sich folgendes Ueberdruckes

auf K1 und K3 der dreifache Kolben

abwärts bewegen, zunächst die Dampfkanäle schlieſsen und wieder öffnen (Fig.

5). Der Dampf, welcher das Fallgewicht eben abwärts bewegt hatte, wird in

die freie Luft entweichen, während frischer Dampf in den Arbeitscylinder durch k2 einströmt und das

Fallgewicht hebt.

Das Ventil V (Fig. 5)

gestattet, in der Hohlkugel des Cylinders c1 einen beliebigen Druck zu erzeugen. Je stärker die

Feder s angezogen wird, desto schwächer wird der Druck

des Gewichtes g auf das Ventil und in Folge dessen kann

mehr und mehr Dampf in die Hohlkugel c einströmen, um

den herrschenden Druck in derselben zu verstärken. Dieser Druck wird dann auf K1 und K3 zusammen wirken und

viel stärker sein können als der auf K1 herrschende Druck. – Man soll nun die Gröſse der

Kolben K1, K2, K3 so wählen, daſs beim

niedrigsten Dampfdruck im Kessel und bei demselben Druck in der Hohlkugel c das Fall gewicht in steter Bewegung ist, aber nicht

auf den Ambos schlägt. Ist der Druck auf K1 + K3 ein wenig stärker als auf K2, so wird sich der dreifache Kolben

langsam nach unten bewegen und der Dampf wird spät unter den Kolben des

Fallgewichtes gelangen. Der Hammer schlägt fort. Wird nun der Druck auf K1 + K3 stärker, so bewegt

sich der dreifache Kolben schneller, der frische Dampf gelangt früher unter den

Arbeitskolben, der Hammer schlägt leiser, und leiser.

Diese Steuerung will der Erfinder auch auf Dampfmaschinen

ausdehnen.

Soll die Steuerung wirken, wie es angegeben ist, so muſs die Montirung der einzelnen

Theile mit der peinlichsten Sorgfalt geschehen und dies den Preis so hochtreiben,

daſs von einer Anwendung dieser Steuerung gewiſs Abstand genommen wird. Die

Anordnung ist ohne Zweifel sinnreich erdacht; doch wird der Erfinder noch viel

ändern müssen, ehe dieselbe auch anderen als blos lehrreichen Werth für die Praxis

erlangt.

Bei der Bearbeitung von Metallen mit dem Dampfhammer ist es je nach dem Stadium, in

welchem sich das Arbeitstück befindet, wünschenswerth, die Gewalt des Hammers zu

vermindern oder zu verstärken, da es z.B. zum Schweiſsen eines Eisenblockes einer

bedeutend gröſseren Gewalt bedarf als später beim Façonniren. Bei den bisherigen

Hämmern war man darauf angewiesen, wenn man die Gewalt des Hammers in bedeutenderem

Maſse vermindern oder verstärken wollte, als mittels der in den Cylinder

eingelassenen Dampfmenge erreicht werden konnte, Hammer und Ambos je nach der zu

verrichtenden Arbeit umzuwechseln, wenn man nicht leichte Arbeit mit schweren Massen

verrichten wollte. Um diesen Uebelstand zu vermeiden, haben J.

L. Biot, P. Moulebout und Fr. Yates in Paris

(* D. R. P. Kl. 49 Nr. 8566 vom 15. August 1879) einen Dampfhammer construirt,

dessen Bär aus mehreren beweglichen Theilen besteht, die entweder gemeinschaftlich,

oder jeder für sich zur Wirkung gelangen können. Zu diesem Zweck hat jeder Theil

seinen besonderen Dampfcylinder, mit welchem er durch eine besondere Kolbenstange in

Verbindung steht und kann jeder Dampfcylinder für sich arbeiten. Ebenso können aber

auch sämmtliche Hämmer zu einem einzigen verbunden werden und sämmtliche Dampfkolben

derart gekuppelt werden, daſs sie alle zusammen arbeiten und sämmtliche gekuppelte

Hämmer gleichzeitig heben. Die Dampfvertheilung ist zu diesem Zweck derart

angeordnet, daſs der Dampf in alle Cylinder zu gleicher Zeit eintritt. Jeder

einzelne Hammer kann seine besondere Schlagfläche haben und dem entsprechend je

einen besonderen Ambos. Werden jedoch sämmtliche Hämmer zusammengekuppelt, so

erhalten sie eine gemeinschaftliche Schlagfläche und die Chabotte einen

entsprechenden Ambos.

Will man mit diesem Hammer schweiſsen, so kuppelt man in der aus Fig. 6 Taf.

2 ersichtlichen Weise alle Hämmer zusammen, während man sich beim Façonniren nur

eines Hammers bedient. – Hat man Stücke von verschiedenen Dicken zu formen, z.B.

eine Welle von verschieden starken Durchmessern, so versieht man den einen Hammer

mit einer Schlagfläche, welche der einen Dicke entspricht, und den anderen Hammer

mit einer solchen, welche der nächsten Dicke entspricht und setzt auf die Chabotte

verschiedene Ambosse. Die Figur 2

zeigt einen so construirten Dampfhammer mit zwei Fallbären, welche mittels Feder und

Nuth in einander laufen und mittels Durchsteckstiften mit einander zu einem Stück

verbunden werden können. Die Chabotte ist dreitheilig hergestellt nnd werden diese

Theile durch zwei Zapfen und zwei Bänder mit einander verbunden.

Mittag.

Tafeln