| Titel: | Ueber die Herstellung und Verwendung von Leuchtgas. |

| Fundstelle: | Band 240, Jahrgang 1881, S. 293 |

| Download: | XML |

Ueber die Herstellung und Verwendung von

Leuchtgas.

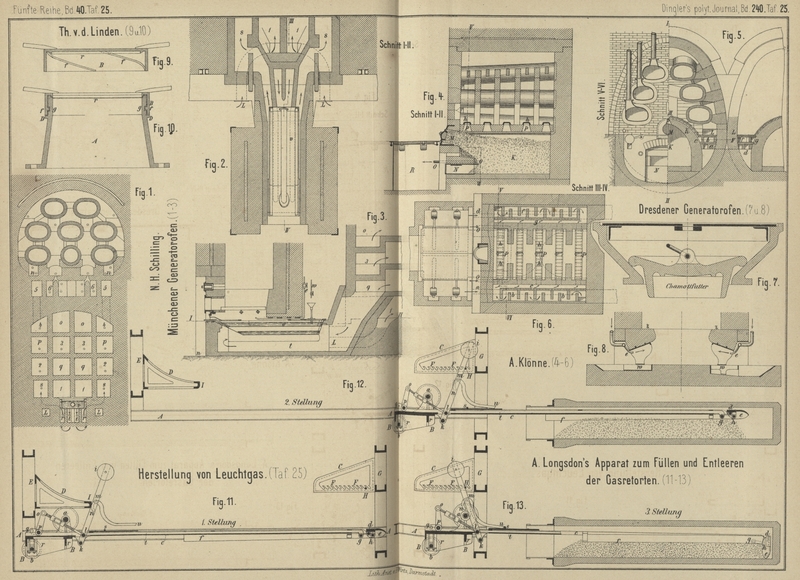

Mit Abbildungen auf Tafel 25.

(Patentklasse 26. Fortsetzung des Berichtes von S.

324 Bd. 238).

Zur Herstellung und Verwendung von Leuchtgas.

Die Generatoröfen der Münchener

Gasanstalt (vgl. 1880 235 * 209) sind nach N. H.

Schilling (Journal für Gasbeleuchtung, 1880 S.

180) jetzt dahin geändert, daſs statt der Zickzackförmigen Führung der Gase die

geradlinige bei einer doppelt so groſsen Anzahl von Kanälen zur Anwendung kommt und

die Kanäle in senkrechter Richtung abwechseln. In Fig. 1 bis

3 Taf. 25 bezeichnen 1 bis 6 die jetzigen Luftkanäle, n bis t die Rauchgaskanäle. Die kalte Luft

tritt bei L in den Kanal 1

an der Vorderwand unmittelbar über der Sohle des unteren Raumes n ein, geht nach rückwärts, tritt in den Kanal 2 über, kommt in diesem wieder nach vorn, geht durch

3 zum zweiten Male nach rückwärts, tritt nach 4 über und seht wieder nach vorwärts, hierauf senkrecht aufwärts in

den Ofen nach 5, hier rückwärts und tritt dann über

nach 6, wo sie die Schlitze findet, welche sie mit den

Generatorgasen zusammenführt. Die Rauchgase dagegen, welche unter der tiefsten

Flügelretorte nach rückwärts ziehen, gelangen bei n

abwärts nach o, ziehen hier der Luft entgegen nach

vorn, in p nach hinten, in q nach vorwärts, nehmen von hier aus einen Umweg durch die Kanäle t und r, welche unter dem

Dampferzeuger v liegen, und gehen in s nach rückwärts zum Rauchkanal hinaus. Der früher

zwischen dem Ofen und der Regeneration befindliche Rauchgasschieber ist jetzt

hinunter verlegt, so daſs er auch den Zug in der Regeneration mit regelt.

Um den früher durch das Rohr e zugeführten Dampf

kostenfrei zu erzeugen, wurde in dem unteren Theil des Generators ein Wasserkasten

v mit Zufluſsrohr w

eingesetzt und gehen die Rauchgase aus der Regeneration, bevor diese in den letzten

Kanal eintreten, wie erwähnt, unter den Kasten vor und zurück. Bei der

ursprünglichen Anlage gingen die Rauchgase, deren Volumen durch die eingesaugte Luft

etwa wie 100 : 170 vergröſsert war, noch mit 800° aus der Regeneration ab; nach der

beschriebenen Abänderung hörte dieser Volumenzuwachs auf und die Temperatur der

abziehenden Rauchgase erreichte nicht mehr die früheren 800°. So lange böhmische

Kohlen in 3stündiger Beschickung verwendet wurden, genügte zur Erzeugung von 570k Wasserdampf in 24 Stunden (1k Wasser für 2k

Kohlenstoff) der anfängliche Kasten von 1qm,46

Heizfläche; als aber Saarbrücker Kohlen in 4stündiger Beschickung zur Verwendung

gelangten, der Wasserdampfbedarf sich daher auf 0k,7 für 1k Kohlenstoff steigerte, stellte es

sich als nothwendig heraus, die Heizfläche des Wasserkastens zu vergröſsern, und es

wurde in Folge dessen nicht nur der Wasserkasten selbst nach rückwärts verlängert,

sondern auch noch ein Rohr B zum Durchzug für die

Rauchgase in demselben angebracht, so daſs die gesammte Heizfläche jetzt 2qm,8 beträgt. Um die Luft möglichst in der Mitte

des Generators und nicht an den Wänden desselben eintreten zu lassen, wurde über dem

Wasserkasten ein Blech eingeschoben, das an den Auflageschienen des Mundstückes

abschlieſst und die Luft zwingt, über der Wasserfläche hinweg nach dem Rostraume zu

ziehen. Eine Regulirung des Luftzutrittes wird ferner dadurch erreicht, daſs man vor

das schräge Blech noch ein zweites vorlegt, in welchem sich ein Schieber von etwa

12cm Breite befindet, der auf ein bestimmtes

Maſs, in der Regel zwischen 2 und 3cm eingestellt

wird, so daſs also die Luft durch eine Oeffnung von 12cm Länge und 2,5 bis 3cm Breite in den

Rostraum zieht.

Die Oefen sind 21 Monate im Betrieb und seit 1 Jahr fast ausschlieſslich mit

Saarbrücker Kohlen (mit einem Zusatz bis zu 10 Proc. böhmischer Plattenkohlen)

beschickt worden. Im Spätsommer 1879 ergab sich der Anstand, daſs sich nicht nur die

Aufsteigröhren in lästiger Weise verstopften, sondern daſs auch die Theerverdickung

in der Vorlage und im Ableitungsrohre zur Condensation in bedenklicher Weise zunahm.

Wenn der gewonnene Theer kalt geworden war, so bildete er eine so zähe Masse, daſs

er nicht mehr auslief, und die Verwerthung desselben stieſs auf ernstliche

Schwierigkeiten. Zugleich zeigte sich eine starke Bildung von Naphtalin, welche

allerdings auf der Fabrik nur zum geringsten Theile zum Vorschein kam, aber bald in

den Röhrenleitungen der Stadt, und zwar zum Theil an ziemlich entfernten Punkten und

in gröſseren Röhren gefunden wurde. Die Temperatur der Oefen war zu jener Zeit eine

sehr hohe und es wurden bei 3stündiger Beschickung von jeder Retorte in 24 Stunden

gegen 300cbm Gas gemacht. Nachdem die Temperatur

in den Oefen daraufhin ermäſsigt worden, zeigten sich die Uebelstände sofort wieder

beseitigt und es wurde nun der Betrieb dahin geändert, daſs die Gasausbeute für die

Retorte in 24 Stunden auf 250 bis 260cbm

festgestellt und die Temperatur so gehalten wurde, daſs die Kohlen gerade noch

vollständig ausgasten. Dabei stellte es sich heraus, daſs es ökonomisch vortheilhaft

war, von der 3stündigen Beschickung wieder auf eine 4stündige überzugehen, und in

dieser Weise ist nun der Betrieb den ganzen Winter hindurch ohne den geringsten

Anstand fortgeführt worden.

Folgende Zahlen sind die Mittelwerthe, die sich aus den vom 7. bis

18. Januar 1880 fortgesetzten Erhebungen ergeben haben bei ausschlieſslicher

Verwendung von Saarbrücker (Heinitz-Dechen-) Kohlen ohne Zusatz von Plattenkohlen.

Es betrug:

Gasausbeute für die Retorte in 24

Stunden

258cbm

Gasausbeute für den Ofen in 24

Stunden

2066cbm

Gewicht der vergasten Kohlen für 1 Retorte

in 24 Stunden

861k

Dasselbe für jeden Ofen in 24

Stunden

6887k

Gasausbeute für 100k Kohlen

30cbm

Heizmaterialverbrauch an Kokes für den

Ofen in 24 Stunden

953k

Dasselbe für 100k vergaster Kohle

14k

In den Tagen vom 20. bis 27. Februar brauchte ein Ofen

im Durchschnitt für 24 Stunden 939k Kokes, in den

Tagen vom 29. Februar bis 5. März 909k Kokes bei

einer gleichzeitigen Wasserzufuhr von im Mittel 73 Procent der verheizten Kokes.

Vergleicht man diese Betriebsresultate mit den früheren, so ist die im Ofen gewonnene

Gasmenge beim jetzigen Betriebe um etwa 5 Proc. geringer als früher; dabei ist aber

der Verbrauch an Heizmaterial jetzt um 20 bis 26 Proc. geringer als früher. Der

erste Umstand ist zur Vermeidung von Betriebsstörungen durch Herabminderung der

Ofentemperatur absichtlich herbeigeführt, den zweiten verdankt man der verbesserten

Vorwärmung der Luft. Die Untersuchungen der Anlage ergaben:

Mittlere Zusammensetzung der Heizgase im

Gas- kanal unmittelbar neben dem Generator

CO2COHN

9,1 Proc.19,8 „13,9 „57,2 „

Zugeführtes Wasser für 1k Kohlenstoff

0,72k

Mittlere Temperatur der Heizgase im Gaskanal

unmittelbar neben dem Generator

1100°

Mittlere Temperatur der vorgewärmten Luft beim

Eintritt vom Kanal 5 in Kanal 6

1090°

Mittlere Temperatur in den Kanälen 4

620°

„ „ „

„ „ 3

500°

„ „ „

„ „ 2

370°

„ „ „

„ „ 1

Nicht zugängl.

„ „ beim Eintritt hinter

dem Luftschieber im Kanal 1

35°

„ „ der Rauchgase beim

Austritt aus dem Ofen bei n

1250°

Mittlere Temp. in den Kanälen o

Nicht zugängl.

„ „ „ „ „ p

1100°

„ „ „ „ „ q

Nicht zugängl.

„ „ „ „ „ t unter dem Wassergefäſs

600°

„ „ „ „ „ r desgleichen

520°

„ „ „ „ „ s

500°

Zusammensetzung der Verbrennungsgase

beim Austritt aus dem Ofen bei n

CO2COON

18,6 Proc. – „ 1,2 „80,2 „

Zusammensetzung der Verbrennungsgase

beim Austritt aus der Regeneration bei t

CO2COON

17,2 „ – „ 2,8 „80,0 „

Zug

unter dem Generator-Rost

2,5mm

im Heizgaskanal hinter dem Generatorschacht

4,0

im Heizgaskanal am Ende

2,5

im Ofen oberhalb der Schlitze bei a

1,5

im Ofen bei c

2,5

in den Rauchgaskanälen

bei n p q t s

3,5 4,5 7,010,515,0

in den Luftkanälen

bei 1 2 3 4/5 5/6

3,0 1,0 0,75 0,0 2,5

Die Luft, welche früher nur bis auf etwa 600° vorgewärmt wurde, erreicht demnach

jetzt eine Temperatur bis gegen 1100°. Die Verbrennungsgase, welche früher mit 1100°

aus dem Ofen austraten und in der Regeneration bis auf etwa 800° abgekühlt wurden,

treten jetzt mit einer höheren Temperatur von etwa 1250° aus dem Ofen und verlassen

die Regeneration mit etwa 500°. Die Vorwärmung der Luft durch Ausnutzung der mit den

Verbrennungsgasen aus dem Ofen abziehenden Wärme ist somit um ein Wesentliches

erhöht worden. Auch der Arbeitslohn stellt sich jetzt noch bedeutend günstiger als

früher. Beim Betriebe von 7 Generatoröfen beträgt derselbe gegenwärtig M. 82,80 für

24 Stunden, nämlich:

Für 1 Partieführer in 12 Stunden

3,50

M.

„ 2 Zieher zu 3,45

6,90

„ 1 Heizer

3,10

„ 9 Arbeiter (Kohlenführer zu 3,10)

27,90

––––––––––

„ 12 Stunden

41,40

M.

Für 24 Stunden

82,80

M.

Mithin für 1 Ofen in 24 Stunden auf

11,83

M.

Bei einer Produktion von 2066cbm in 24 Stunden

stellt sich somit der Arbeitslohn für 100cbm Gas

auf 57,26 Pf. gegen früher 80,3 Pf.

An den Generatoren sind bis jetzt noch keinerlei Ausbesserungen vorzunehmen gewesen;

das Mauerwerk ist vollständig tadellos und an der Innenseite nirgends abgeschmolzen,

oder ausgefressen. Gegenüber dem Gaskanal ist ein gröſserer feuerfester Schaudübel

eingesetzt worden, um den Gaskanal besehen und nöthigen Falles reinigen zu können.

Auf die Füllöffnungen sind statt der ersten guſseisernen Abschluſsdeckel solche aus

feuerfestem Material aufgesetzt worden, die sich vorzüglich bewähren. Auch am

Mauerwerk der Regeneration ist bis jetzt noch nicht die mindeste Ausbesserung

vorzunehmen gewesen; sämmtliche Kanäle waren staubfrei und die Kanten der Steine

noch vollständig scharf. Bei den von Anfang in Betrieb gewesenen Oefen haben im

vorigen Sommer die Retorten ausgewechselt werden müssen. Dieselben waren einer sehr

hohen Temperatur ausgesetzt gewesen, die Oefen hatten schwächere Vorder- und

Rückwände und die Retorten waren auſser vorn und hinten nur noch 3 mal unterstützt.

Beim Ausbrechen zeigte sich, daſs die Schlitzplatten vollständig gut erhalten, daſs

dagegen die unteren Tragsteine der mittleren Retorten geschmolzen waren und daſs auf

diese Weise der innere Einbau seinen Halt verloren und das Zerreiſsen der Retorten

veranlaſst hatte. Im gegenwärtigen Einbau sind 4 Tragsteine, die Vorderwand hat nach

auſsen 1 Stein Stärke, dann 8cm Isolirschicht und

dahinter wieder ½ Stein Mauerwerk. Die Rückwand ist zwei Stein stark und neuerdings

versuchsweise, wie schon eingangs erwähnt, an einigen Oefen durch eine vorgesetzte ½

Stein starke Mauer mit Isolirschicht verstärkt worden. Bis jetzt kann man weder an

den Retorten, noch sonst im Einbau einen Mangel bemerken, die Vorder- und Rückwände

sind nicht, wie früher, nach auſsen getrieben, sondern in ihrer ersten Lage stehen

geblieben. Der Graphitansatz ist so gering, daſs er alle 2 bis 3 Monate innerhalb 2

Stunden ausgebrannt werden kann. Die Tauchung wird auf 20mm gehalten.

Bei dem in Fig. 4 bis

6 Taf. 25 dargestellten Retortenofen von A. Klönne in Dortmund (* D. R. P. Nr. 10400 vom 16. Mai

1879) liegt der Generator K in der Mitte unter dem

Ofen, ist möglichst weit nach oben in den Retortenofen hineingedrückt und deshalb

mit einem spitzen oder parabelförmigen Gewölbe oder mit Façonsteinen abgeschlossen.

Die unteren Retorten sind deshalb aus einander geschoben und die untersten Füchse

L ganz nach den Auſsenwänden des Ofens hin verlegt.

Auf diese Weise entsteht auſser einem groſsen Verbrennungsraum zwischen den unteren

Retorten so viel Raum, daſs der Scheitel des Generatorgewölbes über der Ofensohle zu liegen kommt

und sich die Füllöffnung M in der Vorderwand des

Generators anbringen läſst. Um das Abschluſsgewölbe der Luftzufuhröffnung vor der

Zerstörung zu schützen, ist an der Innenseite des Gewölbes ein Metallrohr O angebracht, durch welches Wasser oder auch Luft und

Dampf hindurchgeführt wird. Das erzeugte Kohlenoxyd tritt durch die Oeffnungen P in den eigentlichen Retortenofen und trifft dort mit

der durch die Kanäle h zugeführten atmosphärischen Luft

zusammen. Diese strömt von auſsen in die Kanäle a und

d ein, geht auf der einen Seite durch die Kanäle

b und c, auf der

anderen durch die Kanäle f und g, um schlieſslich mittels der erwähnten Zweigkanäle h den einzelnen Verbrennungspunkten des Generatorgases

zugeführt zu werden. Durch die Anordnung, daſs auf der einen Seite des Ofens ein

horizontaler Kanal mehr vorhanden ist als auf der anderen, wird der Vortheil

erzielt, daſs alle Verbrennungspunkte eine möglichst gleich groſse Menge von Luft

erhalten. Die in den Kanälen a, b, c und d, f, g schon vorgewärmte Luft wird in den im Innern

des Verbrennungsraumes angeordneten Zweigkanälen h,

welche aus besonders geformten, dünnen, feuerfesten Ziegeln hergestellt wurden, noch

weiter erhitzt. In Folge der hohen Temperatur, mit welcher die Luft demnach mit dem

Gas zusammentrifft, soll nach Klönne die bei der

Verbrennung entwickelte Hitze eine auſserordentlich hohe sein – eine Annahme, welche

nicht ganz richtig ist, da doch die an die Luft in den Kanälen h abgegebene Wärme der Flamme selbst entnommen

wird.

Die Reinigung der Zugöffnung N des Generators von

Schlacke wird von dem Arbeitsraum R aus vorgenommen,

welcher durch Klappthüren verschlossen werden kann, die mit Gegengewichten versehen

sind, um sie leicht handhaben zu können. Durch diese Einrichtung wird die Anlage

eines besonders überwölbten Kellers unnöthig gemacht und läſst sich die Schlacke

leicht herauswerfen. Auch behält der bedienende Arbeiter den Kopf über der

Arbeitssohle und ist somit vor der Einathmung schädlicher Gase und vor übermäſsiger

Wärme besser geschützt (vgl. F. Fischer 1879 232

528).

In Beziehung auf die äuſsere Form des Ofens soll noch hervorgehoben werden, daſs

dieser unten durch ein umgekehrtes Gewölbe abgeschlossen werden kann, um einem

etwaigen Andränge von Grundwasser zu begegnen. Auch die geringe Tiefenlage des

Generators ist für den Fall eines nassen wie eines felsigen Baugrundes von

wesentlichem Vortheil. Nach oben ist der Ofen durch ein elliptisches Gewölbe

abgeschlossen, welches sich am besten der besonderen Anordnung der Retorten

anschlieſst. Bei 8 und 9 Retorten ist es u.a. zweckmäſsig, zwei Reihen von

Brennöffnungen P anzuwenden, zwischen denen dann noch

Luftzuführungskanäle liegen, bei 12 Retorten drei Reihen, während bei 3 bis 7

Retorten eine Reihe genügt.

Bei den Dresdener Generatoröfen ist nach Hasse (Journal für

Gasbeleuchtung, 1880 S. 411) die Füllöffnung des Generators mit einem

kugelartig gestaltetem Verschluſs versehen (Fig. 7 Taf.

25), welcher eine Ausgleichung mit dem Ofenhausfuſsboden gestattet. Zur

Dampfentwicklung ist unter dem Kanal für das nach dem Schornstein ziehende Feuer im

Ofen ein schmaler und niedriger, 7 bis 14cm hoher

Kanal angebracht, in diesen ein einmal zurück und wieder vorwärts führendes

schmiedeisernes Rohr eingelegt und letzteres in seiner Verlängerung nochmals in

einer neben dem Feuerkanal zwischen diesem und dem Ofenpfeiler belassenen Oeffnung

hinter- und vorgeführt, das eine Ende auf der einen Seite mit einem Wasserbehälter

verbunden und auf der anderen Seite bis unter die Wangensteine z (Fig. 8) des

Generators geführt, wo es mehrere Abgänge e erhält.

Sowohl am Eintritt, als am Austritt vom Ofen besitzt das Rohr einen Regulirungshahn;

die Dampfentwicklung ist eine ununterbrochene. Eine Ersparniſs an Feuerungsmaterial

ist hierbei nicht zu erkennen; dagegen genügt dieser Dampf, um ein Mürbewerden und

eine theilweise Umwandlung der Schlacke in Asche zu bewirken, das Schlacken somit zu

erleichtern, auſserdem aber den Schlackenüberzug an den Wangensteinen zu befördern,

so daſs, im Fall die Wasserzuführung in die schmalen Rinnen w an der Sohle des Generators vernachlässigt werden sollte, dieser Dampf

durch seine Einwirkung auf die Verschlackung immer noch genügt, das Verbrennen der

Wangensteine zu verhindern.

Die Generatoröfen von C. Haupt (vgl. 1880 235 * 208) in der Gasanstalt zu

Brieg haben sich nach L. Link (Journal für Gasbeleuchtung, 1880 S. 250) seit October 1880 gut bewährt.

Wegen geringer Tiefe des Retortenhauses konnten nur sehr kurze Retorten vom

Normalformat I bei 2m,18 lichter Ofentiefe zur

Verwendung kommen. Zur Vergasung kamen Kleinkohle aus Königin-Louise-Grube bei

Zabrze, Oberschlesien, zur Aufbesserung des Gases gemischt mit Stückkohle aus

Orzesche, welche zwar nicht mehr, aber weit besseres Gas gibt als erstere Kohle, die

Kokes sind aber weniger gut als von Zabrze-Kohle allein.

Mit einem Ofen zu 8 Retorten wurden vom 28. November bis 2.

December 1879 in 5 Tagen und 6 Stunden bei 4stündigem Beschicken der Retorten von

35t,6 Kohlen 10002cbm Gas gezogen, also von 100k 28cbm,1 und für die Retorte und Tag 243cbm. An Kokes wurden dazu verfeuert 5030k,5 oder für 100k Kohlen 14k,13 und für 100cbm Gas 50k,3.

In 6 Tagen und 18 Stunden wurden ferner erhalten von 44t Kohlen 12498cbm Gas, also für 100k 28cbm,4 und

für die Retorte und Tag 231cbm. Verfeuert wurden

dazu 6118k Kokes, somit für 100k Kohlen 13k,9

und für 100cbm Gas 48k,95. Dabei waren beide Nachbaröfen kalt. Im Januar 1880 wurden in 3½

Tagen von 21t,6 Kohlen 6413cbm Gas, somit von 100k Kohlen 29cbm,68 und für die Retorte

täglich 229cbm Gas erzeugt. Verfeuert wurden

3123k Kokes oder für 100k Kohlen 14k,46

und für 100cbm Gas 48k,7 Kokes. Die abziehenden Gase waren etwa 400° warm.

Am 31. December 1879 waren in Deutschland vorhanden 370 Oefen mit

zusammen 2469

Retorten mit Generatorfeuerung, davon 237 Oefen mit 1875 Retorten in Betrieb. Zur

Heizung- der 370 Oefen dienten 296 Generatoren, von denen 100 vor, 59 hinter, 117

unter den Oefen, 20 entfernt, 259 unter und nur 37 über Flur liegen. Es liegt

demnach nur der 5. Theil sämmtlicher Generatoren hinter den Oefen, der 15. entfernt

und der 8. über Flur und geht daraus wohl zur Genüge hervor, daſs die natürlichste

und zweckmäſsigste Lage des Generators entweder unmittelbar vor, oder unter dem Ofen

und unter Flur ist; 211 haben gleichbleibende Schütthöhe, nur 85 variable und nur 73

Dampfzuführung, 94 einen Schlitz unten, 93 seitlich, 53 einen schrägliegenden, 56

einen horizontalen Rost; bei 261 wird die Verbrennungsluft durch die abgehenden

Rauchgase erwärmt und nur bei 35 nicht. Im Ganzen arbeiten 92 Anstalten mit

Generatorfeuerung. (Vgl. Wagner's Jahresbericht, 1880

S. 888.)

Die Gasretortenvorlage von Th. v. d. Linden in Oberhausen (* D. R. P. Nr. 10600

vom 9. December 1879) besteht aus dem guſseisernen Vorlegekopf A (Fig. 9 und

10 Taf. 25) mit Ring D und Vertiefungen g. An seinem weiteren Ende schlieſst sich derselbe

der Form der Retorte an, an seinem engeren Ende ist er abgerundet. Der

Dichtungsdeckel B ist kapselförmig und mit abgehobeltem

Ring r und erhabenen Schraubenwindungen f versehen, welche in die Vertiefungen g genau eingreifen.

F. W. Lürmann in Osnabrück (* D. R. P. Nr. 9062 vom 27.

Juli 1879) macht den Vorschlag, Gasretorten aus hochkantigen, feuerfesten Steinen

gewöhnlichen Formates, deren Querfugen durch Zwischenmauern gestützt sind,

aufzumauern.

Vorrichtungen zum Füllen und Entleeren der Gasretorten

wurden bereits von Holden und Best (1870 196 266), Foulis (1876 220 * 221),

A. v. Löhr in Wien (* D. R. P. Kl. 24 Nr. 4499 vom

12. März 1878) und A. Q. Roſs in Cincinnati (* D. R. P. Nr. 8075 und 8076 vom 18. Januar 1879)

angegeben. – A. Longsdon in London (* D. R. P. Nr. 8543

vom 28. Juni 1879) hat auf einem längs den Ofenreihen eines Retortenhauses

verschiebbaren Wagen E und G (Fig. 11 bis

13 Taf. 25) den verschiedenen Höhenlagen der Retorten entsprechend

verstellbare Laufschienen A angebracht, auf welchen ein

kleiner Karren in der Richtung der Längenachse der Retorten hin- und hergefahren

werden kann. Der Karren B läuft mittels vier Rädern auf

der Laufschiene A. Die Achse a für die oberen Räder ist auf dem Karrengestell r drehbar, während die Achse b für die beiden

unteren Räder an zwei Zugschienen bq hängt, welche

mittels des Hebels pq mit der zweiten auf dem

Karrengestell r drehbar gelagerten Achse p verbunden sind. Auf dieser Achse p ist ferner ein Hebel op

befestigt, durch dessen Drehung um einen kleinen Winkel die Achse b und damit die darauf befestigten unteren Laufräder

des Karrens B gehoben und gesenkt werden können. Auf

dem Karrengestell r ist ein Zieheisen c befestigt, welches an seinem Ende d eine um diesen Punkt drehbare Klappe e trägt, deren Form dem unteren Retortenquerschnitt

entspricht. Unterhalb des Zieheisens c ist um k drehbar ein Arm ik

befestigt, von dessen Angriffspunkt l aus eine

Zahnstange lo die Verbindung mit der Achse p herstellt. Hat dieser Hebel die in den Fig. 11 und

12 angegebene, nach rechts geneigte (Anfang- bezieh. Mittel-) Stellung,

so ist der Hebel pq und damit die Achse b gehoben; befindet er sich jedoch in der in Fig.

13 gezeichneten nach links geneigten (End-) Stellung, so ist pq und damit die Achse b

gesenkt.

In der ersten Stellung bei dem Einfahren wird der Karren B von den vier Laufrädern völlig getragen, während bei dem Ausfahren die

unteren Laufräder ausgerückt sind und das vordere Ende des Zieheisens c mit seiner Klappe e auf

dem Boden der Retorte schleifen muſs. Zur Bewirkung der Drehung der Klappe e ist auf das Zieheisen c

eine mit dem Hebel ik in l

verbundene Stange t gelegt, welche mittels einer

kleinen Lenkstange gh die Klappe e in die besprochenen Stellungen bringt. Damit jedoch

bei der in Fig. 13

gezeichneten Lage des Hebels ih die Klappe e in der senkrechten Stellung festgehalten wird, ist

eine Sperrklinke nmu angebracht, deren Ende u sich gegen eine an dem Zieheisen c angebrachte Nase s legt,

wenn der Hebel nach links ausgeschlagen ist. Ist der Hebel nach rechts ausgelegt, so

ist die Sperrklinke der Verschiebung von t auf c nicht hinderlich.

Der Karren fährt in der in Fig. 11

angegebenen Stellung die eine umgekehrte Mulde mit offenem Boden bildende Klappe e in die Retorte hinein; da die Laufräder auf der Achse

b gehoben sind, so geht die Mulde, ohne Widerstand

zu finden, über die Kokesschicht oben an der Decke der Retorte hinweg, bis sie in

die Stellung der Fig. 12

gelangt. Während des Ueberganges aus dieser Stellung in jene der Fig. 13

findet nun nicht nur ein Umklappen der Klappe c aus der

horizontalen in die verticale Stellung statt, sondern der Karren B verliert auch gleichzeitig seine Unterstützung auf

den Laufrädern der Achse b. Diese Umstellung des Hebels

erfolgt selbstthätig dadurch, daſs derselbe durch den Bolzen H, welcher in einem Bock C eingelegt ist, der

zweitheilig an der Wange G des Wagens befestigt ist,

auf die andere Seite nach links gedrückt wird. Verschiedene Einkerbungen F auf den beiden Schenkeln des Bockes C ermöglichen das Einlegen des Bolzens H an verschiedenen Stellen, so daſs das Umklappen des

Hebels verschiedenen Weglängen des Karrens B

entsprechend erfolgen kann. Durch das Umklappen des Hebels wird nun die Klappe e umgeschlagen, die Sperrklinke nmu hinter die Nase s eingeklinkt und dadurch

die Klappe c in der verticalen Stellung festgehalten.

Ferner senkt sich dadurch die Achse b und die Klappe

e ruht mit dem halben Gewicht des ganzen

beweglichen Apparates auf dem Boden der Retorte und zieht dadurch bei der

Zurückbewegung des Wagens B die Koke aus der Retorte

heraus. Die Flügelbleche f bedecken die Koke auch von

oben und hindern somit ein Zurückgleiten derselben.

Ein zweiter Bock D an der Wange E des Wagens stellt durch die Fläche I zuerst der Sperrklinke nmu und dann dem Hebel ih ein Hinderniſs

entgegen. Infolge dessen wird die Sperrklinke bei u aus

der Nase s gehoben und der Hebel nach rechts

herumgeworfen. Dadurch aber wird die Stange t

vorgeschoben und die Klappe e mittels des Gliedes gh horizontal gestellt, zugleich aber die Achse b und damit das Ende d des

Zieheisens c gehoben, also der Apparat wieder in seine

erste Stellung (Fig. 11)

zurückgebracht.

Nach dem Bericht über den Betrieb der

städtischen Gaswerke in Köln betrug die Gesammtmenge des dort dargestellten

Leuchtgases für das Betriebsjahr 1879/80 12833 610cbm. Davon wurden abgegeben an Private 8457 869cbm, öffentliche Beleuchtung 1985 113cbm, selbst verbraucht an Leuchtgas 182945cbm und zur Unterfeuerung 1517714cbm,

zusammen nutzbar 12143641cbm, somit ergibt sich

ein Gasverlust von 682069cbm oder 5,3 Proc.

1000k Kohlen lieferten:

1879/80

1878/79

Gas

300,46cbm

gegen

303,52cbm

Nutzbares Gas

284,31

„

274,81

Verkäufliche Kokes

535k

„

496k

Theer

44,23

„

40,40

Schwefelsaures Ammoniak

9,92

„

9,60

Für 100cbm Nutzgas stellten sich im genannten

Betriebsjahr die Ausgaben und Einnahmen folgendermaſsen:

An Kohlen

2,985

M.

„ Stocherlöhne

0,596

„ Reinigung

0,088

„ Unterhaltung der Gasöfen

0,243

„ „ „ Dampfmaschinen und

Exhaustoren

0,166

„ Ausbesserungen

0,302

„ Unterhaltung des Röhrensystemes

0,125

„ „ der öffentlichen Beleuchtung

0,336

„ „ „ Eisenbahn

0,008

„ Gehälter

0,455

„ Unkosten

0,448

„ Gasmesserreparaturen

0,125

––––––––––

Zusammen

5,877

M.

Zinsen

3,264Amortisation 0,885Abschreibungen 4,730

8,879

M.

––––––––––

Gesammtausgabe

14,756

M.

––––––––––

Für Gas

10,808

M.

„ Kokes

2,169

„ Theer

0,526

„ Ammoniak

0,842

„ Verschiedene Producte

0,017

„ Privatanlage

0,076

„ Gasmessermiethe

0,309

„ Pacht

0,009

––––––––––

Gesammteinnahme

14,756

M.

Zieht man von der Brutto-Betriebsausgabe

= 5,877

M.

die Einnahme für Nebenproducte u. dgl.

= 3,948

––––––––––

so erhält man als Brutto-Fabrikationskosten für 100cbm

= 1,929

M.

Demnach kostet 1cbm Nutzgas

nur 1,929 Pf. in der eigentlichen Fabrikation, einschlieſslich der Ausgaben für

öffentliche Beleuchtung.

Tafeln