| Titel: | R. Döhn's Neuerungen an Stampfmaschinen zur Herstellung von Sandformen. |

| Fundstelle: | Band 241, Jahrgang 1881, S. 258 |

| Download: | XML |

R. Döhn's Neuerungen an Stampfmaschinen zur

Herstellung von Sandformen.

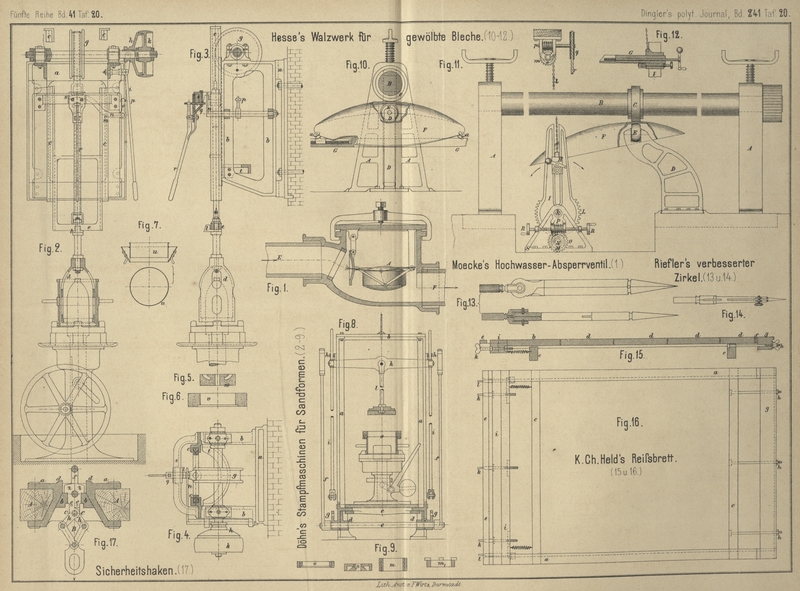

Mit Abbildungen auf Tafel 20.

Döhn's Neuerungen an Stampfmaschinen.

Zur Anfertigung der Sandformen für Geschosse kann die

von R. Döhn in Siegburg (* D. R. P. Kl. 31 Nr. 9724 vom

11. September 1879) erfundene, in Fig. 2 bis

7 Taf. 20 dargestellte Maschine mit Vortheil verwendet werden. Dieselbe

wird sowohl für Hand-, als Maschinenbetrieb angefertigt und unterscheidet sich von

den sonst verwendeten Maschinen durch den freifallenden Stampfer, welcher das Aufstampfen des

Formkastens besorgt, während diese Arbeit häufig durch Preſsplatten erreicht

wird.

Zur gleichmäſsigen Zuführung des Formsandes in den Formkasten bedient man sich eines

dem Querschnitt des zwischen Modell und Formkasten befindlichen Raumes

entsprechenden Fülltrichters u (Fig. 7);

derselbe besteht aus einem äuſseren, conisch geformten Trichter mit drei Rippen,

zwischen bezieh. auf welchen ein Blechcylinder derart ruht, daſs die oberen Kanten

des Cylinders und Trichters in einer Ebene liegen, wenn der Blechcylinder unten in

dem Trichter steht. Der Zwischenraum zwischen Cylinder und Trichter wird nun mit

Formsand locker angefüllt und der Fülltrichter dann auf den Formkasten mittels der

über den Kastenrand übergreifenden Füſschen centrisch aufgesetzt. Bei dem durch die

Führungsrippen bedingten geraden Herausnehmen des Cylinders nach oben fällt nun der

Formsand gleichmäſsig in den Formkasten hinein. Je nach dem Querschnitt des Modelles

oder Kastens nimmt auch der Fülltrichter eine diesem Querschnitte entsprechende Form

an, behält aber sonst seine Einrichtung.

Die Maschine selbst für Maschinenbetrieb hat folgende Einrichtung. Auf der Platte a sind zwei entsprechend bearbeitete guſseiserne Böcke

b aufgeschraubt, welche vorn mit den Führungen c zum Aufnehmen des den Façonstampfer d tragenden schmiedeisernen Gleitrahmens e versehen sind. Das Heben des Stampfers wird bewirkt

durch einen an der hölzernen Scheibe g befestigten

Riemen, indem durch Einrücken der auf der Welle nicht drehbaren, sondern nur

seitlich verschiebbaren Reibungsscheibe h mittels des

Handhebels i in die durch den Betriebsriemen in steter

Umdrehung gehaltene lose Scheibe k die auf den Böcken

h gelagerte Welle in drehende Bewegung gesetzt

wird. Das Ausrücken der Scheibe h erfolgt durch die

Maschine selbstthätig, indem bei der richtigen Höhenstellung des gehobenen Stampfers

die an den Rahmen befestigte Nase l unter den längeren,

auf dem Stift m ruhenden Arm n eines Winkelhebels faſst, letzteren in Drehung versetzt und so mittels

des in dem kürzeren Arm o verstellbar befestigten

Schlagstückes p gegen den Handhebel i drückend die Auslösung der Reibungskupplung bewirkt.

Dieselbe Nase l dient zum selbstthätigen Festhalten des

gehobenen Stampfers in der Höhenlage, indem sich dieselbe bei dem durch die Schwere

herbeigeführten Niedergang des Stampfers auf den inzwischen durch Federkraft wieder

vorgeschobenen Schieber q aufsetzt, welcher beim

Aufgang des Stampfers vorher durch die entsprechend abgeschärfte Nase zurückgedrückt

worden war. Der durch den Handhebel r zu bewegende

Schieber q nebst Führungsgehäuse ist an dem

guſseisernen Querträger s befestigt, welch letzterer

mit dem gebogenen Querträger t als vordere

Querverbindung der beiden Böcke b dient.

Nachdem nun mittels des Fülltrichters u der Kasten

theilweise gefüllt ist, zieht der Arbeiter durch einen Druck auf Handhebel r den Schieber q unter der

Nase l fort und der Stampfer fällt frei in den

Formkasten hinunter. Das Auffüllen des Sandes und die Schläge des Stampfers lassen

sich nun leicht reguliren zur Erzielung jeder gewünschten Festigkeit der Form. Zum

Aufstampfen der oberen Geschoſsspitze z.B. wird, nachdem der Formsand leicht mit der

Hand gegen das Modell gedrückt worden ist, der hölzerne Füllring v (Fig. 6) auf

den Formkasten gesetzt, derselbe mit Sand entsprechend gefüllt und dann der hölzerne

Stampfring w (Fig. 5)

darauf gelegt, auf welchen nunmehr der fallende Stampfer schlägt und so oben auf dem

Formkasten eine ebene Fläche bildet, womit das Aufstampfen des Formkastens beendigt

ist. Nachdem der überflüssige Sand abgestrichen und die erforderlichen Luftlöcher

gestochen sind, wird das Modell mittels der Formmaschine aus der Form

heruntergezogen und der zum Guſs fertige Kasten abgehoben.

Diese Maschinen finden in gleicher Construction auch Anwendung bei der Herstellung

der Sandformen von Töpfen, Achsbüchsen, Achslagerkasten u. dgl.; nur ist hierbei ein

der äuſseren Form des zu erzeugenden Gegenstandes entsprechend geformter

Faconstampfer zu verwenden.

Das vorstehend beschriebene Verfahren hat nun Döhn im

Allgemeinen auf Stampfpressen (* D. R. P. Kl. 31 Nr. 12162 vom 5. Juni 1880)

übertragen. Die Wirkung des früher freifallenden Façonstampfers auf die Sandform

wird hier durch das Einpressen von Façon-Hohlprismen in die Sandform hervorgebracht.

Als Stampfpresse dient eine Hebelpresse mit seitwärts beweglichem Preſsstempel;

dieselbe ist in Fig. 8 und

9 Taf. 20 skizzirt.

An dem Gestell, gebildet aus den Ständern a und den

Querverbindungen b und c,

ist unten eine in den Lagern d ruhende Welle e befestigt, welche zwei lange Handhebel f und zwei kurze Druckhebel g trägt. Die Bewegung dieser Hebel wird mittels der beiden in den Augen

h geführten, mit Gelenk versehenen Zugstangen i auf den Querbalken k und

den an letzteren seitlich bewegbar hängenden Preſsstempel l derart übertragen, daſs letzterer eine nahezu senkrechte Aufwärts- und

Abwärtsbewegung beim Bethätigen des Handhebels macht.

Auf der tischartigen Platte des guſseisernen Gestelles wird nun der aufzustampfende

Formkasten senkrecht unter dem Preſsstempel aufgestellt. Nachdem der Formkasten

theilweise mit Sand gleichmäſsig hoch angefüllt ist, setzt der Arbeiter den längsten

der Preſsringe m auf den Sand und hakt den seitwärts an

einem Haken aufgehängten Preſsstempel l aus, so daſs

derselbe in die verticale Lage kommt. Nun wird mittels der Handhebel f der Preſsstempel abwärts gedrückt, bis er auf dem

oberen Formkastenrand aufsitzt. Danach werden die Handhebel und mit ihnen der Preſsstempel

wieder aufwärts bewegt und erstere durch eine einfache Klinkvorrichtung in dieser

Lage an dem Gestell der Stampfpresse festgehalten, während der Preſsstempel wieder

seitwärts an einem Haken aufgehängt wird, um das Herausnehmen des niedergedrückten

Preſsringes und das Aufgeben einer neuen Menge Sandes zu ermöglichen, welche nunmehr

mittels des nächst kürzeren Preſsringes m1 in der vorher beschriebenen Weise bis auf ein

bestimmtes Maſs zusammengedrückt wird. Diese Hantirungen wiederholen sich je nach

der gröſseren oder geringeren Höhe der Formkasten so oft, bis die Form nahezu

gefüllt ist. Zum Schluſs wird ein Füllring o auf den

Kasten gesetzt, bis zum Rande mit Sand angefüllt und letzterer nun mittels des

Stampfringes p in den Kasten oberhalb des Modelles

hineingedrückt. Nachdem der überflüssige Sand abgestrichen und die erforderlichen

Luftlöcher gestochen sind, wird das Modell mittels der Formmaschine heruntergezogen

und der zum Guſs fertige Kasten abgehoben. Das Aufstampfen niedriger Formkasten,

z.B. der in der Skizze dargestellten Oberkasten für den Geschoſsboden und das

gleichzeitige Einformen der Trichter und Eingüsse, kann auch zweckmäſsig unter

Anwendung von Einlegringen mittels einer einzigen Pressung bewirkt werden.

Tafeln