| Titel: | Verfahren zum Formen von Röhren. |

| Fundstelle: | Band 242, Jahrgang 1881, S. 405 |

| Download: | XML |

Verfahren zum Formen von Röhren.

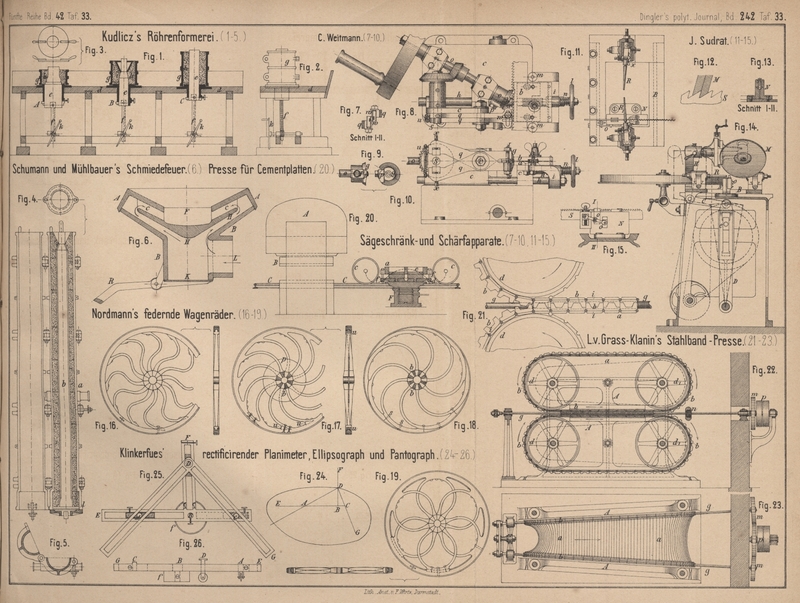

Mit Abbildungen auf Tafel 33.

Kudlicz's Verfahren zum Formen von Röhren.

Die Formen für stehend zu gieſsende Muffen- oder Flanschenröhren setzt J.

Kudlicz in Sedlec, Böhmen (* D. R. P.

Kl. 31 Nr. 13647 vom 12. August 1880) aus einzelnen ringförmigen Stücken zusammen,

welche in eisernen zweitheiligen Kästen (Fig. 1 bis

5 Taf. 33) unter Anwendung eines beweglichen Dornes hergestellt, einzeln

gebrannt und unmittelbar vor dem Gieſsen aus der Trockenkammer gebracht und in den

Gieſskasten eingelegt werden. Die Kästen sind genau ausgebohrt, mit Gelenken und

Schrauben oder Keilen zusammengepaſst und lassen sich auf zwei Zapfen in Lagern frei

drehen.

Das Formen geschieht in einem besonderen Räume auf Formtischen (Fig. 1 und

2), die aus einer Tischplatte d bestehen, in

welche mehrere Guſseisencylinder eingesetzt sind. Zu jedem solchen Cylinder paſst

genau ein Kolben e von derselben Gestalt und demselben

Durchmesser wie das zu formende Rohr, der sich mittels einer Zahnstange f auf- und abbewegen läſst. Ueber den erhöhten Ansätzen

der in der Platte d befindlichen Cylinder sitzen

ausgebohrte, aus zwei Theilen mittels Gelenken und Schrauben oder Bolzen und Keile

zusammengefügte Kästen g, welche genau die Durchmesser

der bezüglichen Gieſskasten besitzen.

Fig.

1 zeigt das Formen bei A der Muffentheile,

bei B der Eingüsse sammt drei Guſslöchern, sowie den

Führungsconus für die Kernmarke; bei C ist ein

Mittelstück des Rohrmantels zu sehen.

Die gemahlene feuchte Sandmasse wird von den Arbeitern mittels Kehlschaufel in die

Räume h gleichmäſsig eingelegt, etwas höher als der

Rand des Kernkastens g festgestampft und dann mit der

Streichscheibe (Fig. 3)

abgestrichen. Schlieſslich wird der Dorn e mittels der

Kurbel k nach unten herausgezogen, die Verschluſskeile

werden gelöst, der Kernkasten g wird aufgemacht und der

fertig hergestellte Ring kommt in die Trockenkammer.

Der Lehmkern b (Fig. 4) der

Röhre ist bei dem Muff mit einer eisernen gedrehten Scheibe l, welche auf der Kernspindel festgekeilt ist, versehen, während das

zweite Ende conisch verjüngt ist, um dem Kern centrische Lage und festen Sitz zu

geben. Sonst ist er in üblicher Weise nach Schablone abgedreht, wobei man jedoch der

Durchbiegung durch das Eigengewicht mittels entprechend sanfter Krümmung der

Schablone Rechnung trägt.

Zur Zusammenstellung der getrockneten Manteltheile a

wird der Gieſskasten in horizontale Lage gebracht und es werden, von dem Muff

beginnend, die Manteltheile Stück für Stück eingelegt. Dann wird der Gieſskasten

verschlossen und hierauf, nachdem die Deckflansche aufgesetzt, mit dem Muff nach

oben gestellt, um unter Zuhilfenahme eines Krahnes den Kern einzuziehen.

Das Gieſsen geschieht in der bei stehenden Röhren üblichen Weise; einige Minuten nach

Abguſs wird der Gieſskasten horizontal gelegt, das noch glühende Rohr sammt seinem

Mantel herausgenommen und abkühlen gelassen.

Die Vortheile des neuen Verfahrens sollen vor Allem in den geringeren Anschaffungs-

und Betriebskosten, sowie in bedeutender Raumersparniſs bestehen. Ein Gieſskasten

kann täglich 15 bis 20 mal gefüllt werden und dieselbe Anzahl Arbeiter kann 3 mal so

viel leisten als bei dem üblichen Verfahren. Der Sandmantel wird zugleich mit dem

Rohre herausgenommen. Das Trocknen ist auf 1/10 der bisherigen Dauer vermindert, da die

Manteltheile in gut eingerichteten Trockenkammern anstatt über offenen Kohlenfeuern

getrocknet werden. Zugleich erzielt man ein sehr vollständiges und gleichmäſsiges

Durchtrocknen des Mantels, welcher kalt in den Gieſskasten kommt, so daſs die Gefahr

des Poröswerdens beseitigt ist. Zwischen den einzelnen vollständig ausgetrockneten

Manteltheilen, sowie an der Wand des Gieſskastens bleiben so viele Lücken, durch

welche die sich bildenden Gase schnell entweichen können. Die nach diesem Verfahren

hergestellten Röhren zeigen angeblich glatte Oberflächen und können mit

Verstärkungsrippen und Ringen gegossen werden, was sonst bei stehendem Guſs nicht

gut thunlich ist.

Tafeln