| Titel: | Ueber Neuerungen in der Zuckerfabrikation. |

| Fundstelle: | Band 243, Jahrgang 1882, S. 140 |

| Download: | XML |

Ueber Neuerungen in der

Zuckerfabrikation.

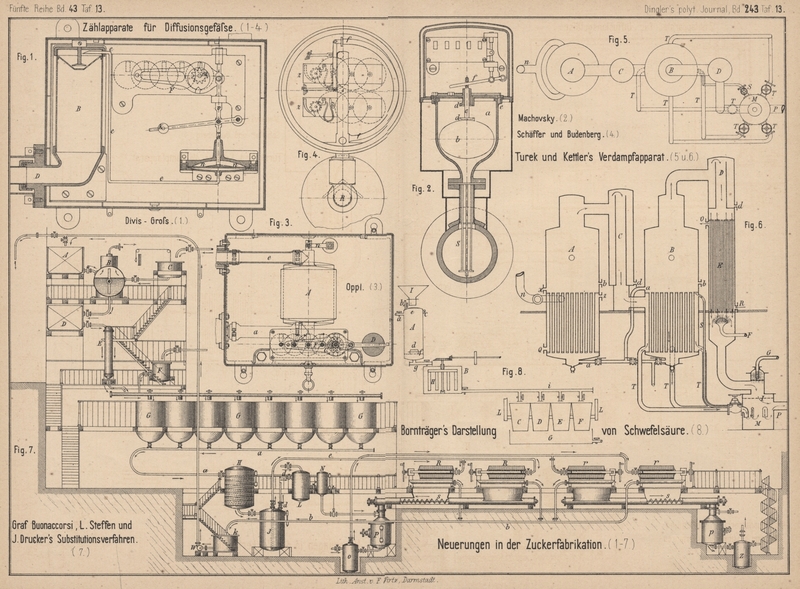

Mit Abbildungen auf Tafel 13.

(Patentklasse 89. Fortsetzung des Berichtes Bd.

242 S. 206.)

Ueber Neuerungen in der Zuckerfabrikation.

Dem nach dem neuen österreichischen Steuergesetz (vgl. Wagner's Jahresbericht, 1880 S. 572) erforderlichen Zählapparat für Diffusionsgefäſse von J. und H. Sebek in PragZeitschrift für Zuckerindustrie in Böhmen, 1880

Bd. 4 * S. 322. liegt folgender Gedanke zu Grunde: Werden im

Innern eines Diffuseurs zwei Platten von verschiedenem Metall oder elektrische

Leiter der ersten Ordnung, z.B. eine Zink- und eine Kupferplatte, in der Weise

angebracht, daſs man sie auf die innere Mantelfläche isolirt aufschraubt, so wird in dem

Augenblicke, wo der Diffuseur mit frischen Rübenschnittlingen und heiſsem Wasser

bezieh. Saft gefüllt wird, zwischen beiden Platten ein elektrischer Strom erzeugt,

welcher in Verbindung mit einem Elektromagnet sofort einen Anker anzieht. Durch

allmähliches Abziehen des Saftes aus dem Diffuseur wird der elektrische Strom der

beiden Platten mit der des Saftes oder des Salzgehaltes der Flüssigkeit geringer.

Der Anker ist an einem drehbaren Hebel befestigt, welcher an dem anderen Hebelende

einen zweiten Anker trägt, dem ein zweiter Elektromagnet gegenüber steht. Bringt man

diesen zweiten Elektromagnet mit einer Kupfer- und Zinkplatte eines zweiten

Diffuseurs, welcher in der Kette vom ersten Diffuseur um einige Diffuseure weiter

absteht, in Verbindung, so zieht in dem Augenblicke, in welchem der zweite Diffuseur

neu gefüllt wird, der zweite Elektromagnet den Anker an, da der elektrische Strom

der Platten in diesem neu gefüllten Diffuseur viel stärker ist als in dem

abgezogenen und fast schon ausgelaugten ersten Diffuseur. Kommt die Reihe des

Füllens mit frischen Rübenschnittlingen wieder an den ersten Diffuseur, so wird der

erste Anker vom Elektromagnet angezogen, weil der elektrische Strom dieser Platten

in diesem frisch gefüllten Diffuseur wieder stärker ist als in dem bereits wieder

abgezogenen Diffuseur. Diese Bewegung des Hebels wird nun in bekannter Weise auf ein

Zählwerk übertragen. – K. V. Zenger empfiehlt den

Apparat a. a. O., 1881 Bd. 5 S. 243 als praktisch brauchbar.

Der Zählapparat, System Divis-GroſsZeitschrift für Rübenzuckerindustrie in

Böhmen, 1880 Bd. 4 S. 379. Bd. 5 * S. 129 und

148., besteht wie der von B. F.

GroſsOrgan des Vereines für Rübenzuckerindustrie der

ö.-u. Monarchie, 1880 Bd. 4 * S. 404 und 411. Bd. 5 S. 115 und

137. angegebene aus dem luftdicht geschlossenen Cylinder

B (Fig. 1 Taf.

13), welcher durch das Rohr D mit dem Diffuseur

verbunden ist, so daſs bei Füllung des Diffuseurs die Luft im Behälter B zusammengepreſst wird. Dieser durch das Rohr e fortgepflanzte Luftdruck hebt die Gummischeibe n mit dem Stift a und

dadurch die in das Zählwerk F eingreifende Stange v. Hört bei der Entleerung des Diffuseurs der Druck

auf, so wird diese Vorrichtung durch das Gewicht K in

die ursprüngliche Lage zurückgebracht und durch diese Doppelbewegung das erste Rad

m des Zählwerkes um einen Zahn vorgeschoben. Dieser

regierungsseitig vorgeschriebene Apparat zeigt jedoch häufig zu viel an, nie zu

wenig. Die für denselben von B. F. Groſs vorgeschlagene

Arretirungsvorrichtung wurde nach einem Commissionsgutachten abgelehnt. – Ob sich

das von KarlikZeitschrift für Zuckerindustrie in Böhmen,

1881 Bd. 5 S. 195. in die Leitung e eingeschaltete Glyceringefäſs oder der von Morab und KrauseOrgan des Vereines für Rübenzuckerindustrie der

ö.-u. Monarchie, 1881 * S. 53. construirte

Moderator bewähren wird, bleibt abzuwarten.

Sehr ähnlich ist der Diffuseurzähler von Egerle, während F. Pokorny die Bewegung des

Zählwerkes durch einen Kolben bewirkt, auf welchen die Flüssigkeit des Diffuseurs

direct wirkt.Zeitschrift für Zuckerindustrie in Böhmen, 1880

Bd. 4. * S. 388. Bd. 5. S. 137 und 151 bezieh. * S. 393.

Bei dem Apparate von MachovskyZeitschrift für Zuckerindustrie in Böhmen,

1880 Bd. 5 * S. 95. gelangt die Flüssigkeit, mit welcher

sich das mit dem Zählapparate unmittelbar in Verbindung stehende Diffusionsgefäſs

füllt, durch den Stutzen S in das Gehäuse a (Fig. 2 Taf.

13) und hebt den Schwimmer b, bis sich das obere

Luftrohr e durch die am Schwimmer sich befindenden

Verschluſsplatten d verschliefst. Jene Bewegung des

Schwimmers sammt der Führungsstange c hat auch das

Heben des Hebels f zur Folge, wobei diese Lage so lange

erhalten bleibt, als die Flüssigkeit im Gehäuse bezieh. in dem Diffuseur oder

Calorisator sich befindet. Sobald aber der Diffuseur entleert wird, so wird sich

gleichzeitig auch das unmittelbar in Verbindung stehende Schwimmergehäuse entleeren,

in welchem der Schwimmer seine ursprüngliche Lage annimmt, und somit die Anzeige des

Uhrwerkes um eine Einheit vorgerückt.

OpplZeitschrift für Zuckerindustrie in Böhmen,

1881 Bd. 5 * S. 230. verbindet den 1l Flüssigkeit fassenden Messingcylinder A (Fig. 3 Taf.

13) durch Gummischläuche a und e mit dem unteren und oberen Uebersteiger des Diffuseurs. Wird nun der

frisch mit Schnitzeln gefüllte Diffuseur mit Saft gefüllt, so tritt dieser auch

durch den Schlauch a in das Gefäſs A, während die Luft durch die andere Verbindung

entweicht. In Folge dessen sinkt der durch den kleinen Hebel n geführte Cylinder A und greift mittels des

Hebels F in das erste Rad C des Zählwerkes ein. Bei der Entleerung des Diffusionsgefäſses flieſst

auch der Saft aus dem Behälter A zurück, so daſs

dasselbe nun von dem Gegengewicht D wieder in seine

frühere Stellung gehoben werden kann.

G. Hodek verbindet das Zählwerk mit dem Deckel des

Diffusionsgefäſses, StrubeZeitschrift für Zuckerindustrie in Böhmen,

1880 Bd. 5 S. 29 u. 137. 1881 Bd. 5 S. 196 u. * 226 bezieh. 1880 Bd. 5 *

S. 92. mit dem Wasserhahn, A.

WlasakOrgan des Vereines für Rübenzuckerindustrie der

ö.-u. Monarchie, 1881 * S. 55. 1881 Bd. 5 S.

197. mit dem Lufthahne des Diffuseurs, Alle in der

Voraussetzung, daſs diese Theile des Diffusionsapparates bei jeder neuen Füllung nur

einmal geöffnet und geschlossen zu werden brauchen. Die Anwendung des Hodek'schen Apparates ist seit dem 12. Januar 1881 den

österreichischen Zuckerfabriken gestattet.

Schäffer und BudenbergZeitschrift für Zuckerindustrie in Böhmen,

1881 Bd. 5 * S. 173. füllen ein in den Diffuseur

ragendes Rohr R (Fig. 4 Taf.

13) mit Aether, dessen Spannung durch die Röhrenfeder f mittels Hebel

und Sperrklinke auf das Zählwerk z übertragen wird. Die

Anordnung der Sperrklinke ist so getroffen, daſs dieselbe nur bei steigender

Temperatur und zwar beim Ueberschreiten einer bestimmten Grenze die Einerscheibe des

Zählwerkes um eine Stelle weiter bewegt, während dies bei weiterem Steigen und beim

Rückgang der Temperatur nicht geschieht, so daſs ein Zählen erst wieder stattfinden

kann, wenn nach erfolgtem Rückgang der Temperatur um ein Bestimmtes unter jene

Grenze ein abermaliges Ueberschreiten jener Grenze stattfindet. Der Sicherheit wegen

können zwei derartige Federn und Zählwerke angewendet werden, welche sich

gegenseitig controliren.

Wenn nun auch das neue österreichische Gesetz, nach welchem die Steuer nach der

Gröſse der Diffuseure und der Anzahl der Füllungen bemessen wird, Vorzüge vor der

früheren PauschalirungWagner's Jahresbericht der chemischen

Technologie, fortgesetzt von F.

Fischer, 1880 S. 562 und 569. hat, so erscheint es doch

nicht unwahrscheinlich, daſs auch diese Bestimmung, und damit auch die genannten

Zählapparate, früher oder später durch die in Deutschland übliche Rübensteuer oder

aber durch die Fabrikatsteuer ersetzt wird.

Bei dem in Fig. 5 und

6 Taf. 13 dargestellten Verdampfapparate von

G. Turek und J.

Kettler in Ratibor (* D. R. P. Nr. 13407 vom 29. Mai 1880) treten die

Retourdämpfe durch das Rohr n in den Vorkocher A und verlassen denselben bei Q, während der directe Dampf bei z einströmt,

der Saft bei x eintritt und durch Rohr a zum Fertigkocher B geht.

Die Uebersteiger C und D

sind mit Saftabfluſsrohr d versehen, der

Röhrencondensator E mit Wasserzufluſs und Abfluſsrohr

R und O. Die aus dem

Vorkocher A herrührenden und aus der Heizkammer des

Fertigkochers B tretenden Dämpfe gelangen nun nicht wie

sonst in Brüdenpumpen oder Condensationsgefaſse, um in letzteren durch aus Brausen

tretendes Wasser condensirt zu werden, sondern durch Rohre T und S in einen eigens dazu construirten

Condensator M, welcher bis zum Siebe I immer mit Wasser aus den Brausen F und G gefüllt ist und

mittels Rohr P mit der Luftpumpe in Verbindung steht.

Die Pumpe saugt in Folge dessen nur 50 bis 55° warmes Wasser ab. Sollen die Apparate

gereinigt werden, so läſst man bei b Wasser

eintreten.

Das Substitutionsverfahren zur Gewinnung

von Zuckerkalk aus Melasse, welches A. Graf

Buonaccorsi di Pistoja in Wien, L. Steffen in

Wien und J. Drucker in Brunn (Erl. * D. R. P. Nr. 8346

vom 26. Juni 1878) patentirt wurde, benutzt das Zerfallen des in der Kälte

gebildeten Zuckerkalkes beim Erhitzen in Zucker und schwer löslichem

Drittelzuckerkalk.

In Behältern, deren Gesammtinhalt etwa das 10fache Gewicht an Wasser der täglich zu

verarbeitenden Melasse fassen soll, wird diese mit Wasser verdünnt und mit Kalkbrei

von 30° B. versetzt. Die Verdünnung mit Wasser soll so bemessen werden, daſs die

gebildete Zuckerkalklösung beim Erhitzen auf 100° einen Niederschlag ausscheidet,

Melasse mit 47 bis 50 Proc. Zucker z.B. mit der 6fachen Wassermenge. Der verdünnten

Melasse wird nun so viel Kalk zugesetzt, als sich bei der entsprechenden Temperatur

darin auflöst. Es soll nur dann gearbeitet werden, wenn die Melassenlösung sich noch

auf 15° abkühlen kann, falls man keine künstliche Kühlung anwenden will. Da die

Löslichkeit des Kalkes von 0 bis 15° nur wenig verschieden ist, so verwende man die

Menge Kalk, welche 0° entspricht, oder 28 Th. reinen Kalk auf 100 Th. Zucker in der

betreffenden Lösung. Die Behälter, von denen jeder bei täglicher Verarbeitung von

10t Melasse 20cbm Inhalt hat, haben einfache Rührwerke. Hat sich der Kalk nach etwa 8

Stunden gelöst, so wird die erhaltene sogen. Ansatzlauge in geschlossenen

Kochgefäſsen auf etwa 110° mittels Dampf erwärmt, so daſs sich der unlösliche

Zuckerkalk abscheidet, worauf der gesammte Inhalt der Kochgefäſse durch

Filterpressen getrieben wird, welche mit Vorrichtungen zum Auslaugen der Kuchen

mittels 110° heiſsen Wassers versehen sind. Man packt dann die Kuchen in Preſstücher

von Zwillich, in welchen dieselben mittels einer hydraulischen, mit Dampf geheizten

Presse bei einem Drucke von 100 bis 150at

nachgepreſst werden. Die Ansatzlauge darf während des Filirirens sich nicht unter

100° abkühlen, weshalb die Filterpressen vor dem Einlassen von Flüssigkeit mit Dampf

angewärmt werden müssen.

Die aus den Pressen ablaufende Mutterlauge wird abgekühlt und die dem ausgefällten

Zuckerkalk entsprechende Menge Zucker in Form von Melasse und Kalk als Kalkbrei

wieder zugefügt. Die so behandelte Mutterlauge rührt man bei gewöhnlicher Temperatur

etwa 3 Stunden weiter, bis die Flüssigkeit mit Kalk gesättigt ist. Es ist dann die

Mutterlauge durch „Substitution“ von Melasse und Kalk der ursprünglichen

Ansatzlauge im Procentgehalt an Zucker und Kalk gleich. Man erhitzt nun die

Mutterlauge in den Kochgefäſsen, worauf ebenso wie vorhin bei der Erwärmung der

Ansatzlauge sich unlöslicher Zuckerkalk ausscheidet, welcher abfiltrirt und

abgepreſst wird. Die darin enthaltene Zuckermenge entspricht dem gesammten Zucker,

welchen man in der Melasse der Mutterlauge substituirte. Nun wiederholt man

Substitution und Fällung mit derselben Mutterlauge so lange, bis die letztere durch

die sich anhäufenden Nichtzuckerstoffe und Salze, nach 20- bis 25facher

Wiederholung, nicht mehr zu verwenden ist. Die letzte Mutterlauge macht man

zuckerarm, indem man nur Kalk nach jeder Fällung substituirt.

Der gewonnene Zuckerkalk wird in einfachen Mischmaschinen mit Wasser zu einem Brei von 10° B.

angerieben, mit Kohlensäure zersetzt und so wie saturirter Rübensaft auf Zucker

weiter verarbeitet. Der Zuckerkalk kann auch im Wasser zu einem Brei von 30° B.

verrieben und als Scheidemittel statt Kalk den grünen Rübensäften zugesetzt und mit

diesen gemeinsam auf Zucker verarbeitet werden.

Bei der Verarbeitung von Melasse für sich nach diesem Verfahren

in TroppauHier wurde das Verfahren in Folge einer Explosion wieder

verlassen. und Dolloplass zeigte sich, wie K.

Stammer in der Zeitschrift des deutschen Vereines

für Rübenzucker, 1880 S. 139 und 1881 S. 871 berichtet, daſs die Saturation

ohne jeden Anstand verlief und durch einfache Wiederbenutzung verdünnterer Säfte

solche von der Schwere der gewöhnlichen Fabriksäfte zu liefern vermochte. Die

erhaltenen Saturationssäfte unterschieden sich darin von den gewöhnlichen, daſs die

Wirkung der Filtration auf dieselben sehr bedeutend war und so Dicksäfte und

Füllmassen von hoher Reinheit erhalten werden konnten, sowie das Kochen auf Korn in

ganz normaler Weise von Statten ging. Stammer stellte

dem entsprechend folgende Reinheiten fest:

UngereinigterGereinigter

Zuckerkalk„

81,280,6 und 85,7

Scheinbare Reinheit des durch Saturation des

Zuckerkalkes gewonnenen Saftes.

Scheinbare WirklicheReinheit

Unfiltrirter

Dicksaft

84,5

–

„

„

83,0

85,8

Filtrirter

Dicksaft

86,5

88,5

„

„

87,9

90,1

Füllmasse, wirkliche Reinheit 90,4.

An Ablaufzucker ersten Productes wurden erzielt 62 Proc. der Füllmasse, entsprechend

26,9 Proc. der verarbeiteten Melasse, ferner 3,4 Proc. der Melasse an geschleudertem

zweiten und etwas drittes Product, welches hier, ebenso wie die Restmelasse, auſser

Berechnung gelassen werden mag. Der Saturationsschlamm enthielt, weil die

Filterpressen nicht mit Absüfsvorrichtung versehen waren, noch eine auf 4 bis 5

Procent der Melasse zu berechnende Menge Zucker, so daſs die wirkliche Ausbeute etwa

35 Proc. betrug.

Wenn die Arbeit im Gange ist, enthalten die mit Rührwerk versehenen Ansatzbehälter

G (Fig. 7 Taf.

13) abgekühlte Ansatzlauge, d.h. eine Mischung von Mutterlauge von der

vorhergehenden Zuckerkalkabscheidung mit Melasse und Kalk, womit sie in geeignetem

Verhältniſs versetzt und zur richtigen Temperatur abgekühlt ist. Nach beendeter

Mischung wird die Ansatzlauge aus einem dieser Gefäſse durch Rohr a nach dem Erwärmungsgefäſs H befördert, wo sie zur Abscheidung des unlöslichen Zuckerkalkes auf 110°

erhitzt wird, worauf die Flüssigkeit nach dem Druckgefäſs (Montejus) J und von hier mittels Dampfdruck aus Rohr d durch Rohr e in die Filterpressen R gedrückt wird. Die abflieſsende Mutterlauge gelangt

durch Rohr b nach dem Sammelbehälter k, der Zuckerkalk wird durch die Schnecke s nach dem Vorreiber mit Rührwerk P geschafft. Hier wird der Zuckerkalk mit im Gefäſs L erhitzten, in N

gemessenem, kochendem Wasser im Verhältniſs von 4 : 7 zu Brei verrieben und eine

Zeit lang durchgemaischt, um dann mittels Druckgefäſs O

in eine zweite Reihe Filterpressen r gedrückt zu

werden. Hier findet die Trennung des gereinigten Zuckerkalkes von der durch den

Wasserzusatz verdünnten Mutterlauge statt, wonach man ersteren – erforderlichen

Falles nach vorherigem Waschen mit Wasser von 100° – ausdämpft. Die abflieſsende

Mutterlauge gelangt ebenfalls nach k, während der feste

Kuchen bildende Zuckerkalk durch die Schnecke s nach

der Verreibevorrichtung p geht, wo er – mit Wasser,

Süſswasser oder Rübensaft zu einem Brei verrieben – durch das Druckgefäſs Z in passender Weise zur Saturation oder zur

Saftscheidung befördert wird. Verarbeitet man Zuckerkalk mit Rübensäft, so gibt man

dem Brei eine Dichte von etwa 45 Proc.; wenn man ihn für sich allein verarbeitet, so

verdünnt man zu etwa 18 Proc.

Die aus den Filterpressen nach k geflossene Mutterlauge

wird durch Centrifugalpumpe W nach dem Gefäſs A gepumpt und flieſst nach dem Hollefreund'schen

Vacuumkühler B, wo durch Luftverdünnung eine starke

Verdunstung (etwa 10 Proc.) und dadurch Abkühlung auf etwa 50° bewirkt wird (vgl.

1879 231 * 165). Gleichzeitig wird hier aus dem Meſsgefäſs C so viel vorher mit etwa 6 Proc. Kalk gekochte Melasse zugesetzt, daſs

der ursprüngliche Zuckergehalt der Ansatzlauge, welcher durch die Abscheidung von

Zuckerkalk vermindert war, wiederhergestellt wird. Die auf 50° abgekühlte

substituirte Mutterlauge flieſst nun durch D über den

Neubecker'schen Flächenberieselungsapparat E (vgl. 1876

222 * 487), wo die Abkühlung auf 15° erfolgt. Die so gekühlte Lauge erhält dann aus

dem Meſsgefäſs F einen Zusatz von gleichfalls

abgekühlter Kalkmilch und flieſst in einen der Behälter G, um den Kreislauf aufs Neue zu beginnen.

Durch das angewendete Verdünnungswasser für die im ungereinigten Zuckerkalk

zurückgehaltene Mutterlauge, die zugesetzte Kalkmilch und die Melasse findet eine

durch die Verdunstung nicht ausgeglichene Vermehrung des Flüssigkeitsvolumens statt,

welche 12 bis 13 Proc. von der Ansatzlauge ausmacht. Wenn die Vermehrung der

Flüssigkeit so viel beträgt, daſs man mit dem Ueberschuſs die Gefäſse zum Erhitzen

der Ansatzlauge allein anfüllen kann, ein Fall, der sich bei regelmäſsiger Arbeit

auch regelmäſsig wiederholt, so erhält dieser Ueberschuſs an Mutterlauge keinen

weiteren Zusatz an Melasse, er wird nicht weiter substituirt, sondern nur durch

Kalkzusatz theilweise entzuckert oder reducirt und dann als Abfalllauge aus dem

Kreislaufe entfernt. Es entfallen sonach auf 100 Th. verarbeiteter Ansatzlauge regelmäſsig 12 bis 13

Th. Reductionsmutterlauge und daraus nach Ausfällung mit Kalk ebenso viel

Abfallauge. Diese beträgt also ungefähr ⅛ der Ansatzlauge, so daſs bei einer

täglichen Behandlung von 8 Gefäſsen Ansatzlauge durch Substitution immer je ein

Gefäſs zur Reduction und dann als Abfalllauge zur Entfernung gelangt. Sie nimmt mit

einem gewissen Antheil Zucker jenen Nichtzucker mit aus dem Kreislauf, welcher einer

Substitution durch Melasse entspricht; es entfallen nach Steffen's Angaben auf 100 Th. Melasse 280 Th. Abfalllauge, einschlieſslich

des Waschwassers von demjenigen Zuckerkalk, welcher von der Reduction stammt.

Eine neuerdings eingeführte wesentliche Verbesserung dieses Verfahrens besteht darin,

daſs statt der Kalkmilch die Melassenlösung mit gebranntem und gemahlenem Kalk

gemischt wird. Die Flüssigkeit braucht in Folge dessen nicht mehr auf 12 bis 15°

abgekühlt zu werden, sondern nur noch auf etwa 25°, so daſs das Verfahren nun auch

im Sommer ausgeführt werden kann. Auſserdem wird die Lauge vor dem Einziehen in das

Kochgefäſs H nicht mehr durch Absetzenlassen geklärt

und von dem überschüssig zugesetzten Kalk getrennt, sondern man drückt sie durch

Filterpressen und bringt die klare Lösung dann unmittelbar in das Kochgefäſs.

In besonders musterhafter Weise und mit bestem Erfolg ist dieses verbesserte

Verfahren jetzt in der Zuckerfabrik Gronau bei Hannover

eingeführt, welche seit Ende December 1881 täglich etwa 10t Melasse direct auf Zucker verarbeitet.

H. B. v. Adlerskron (Zeitschrift des deutschen Vereines für

Rübenzucker, 1881 S. 796) hat Proben aus einer Fabrik untersucht, welche

bereits 2mal osmosirte, mit Salzsäure fast neutralisirte Melasse direct auf Zucker

verarbeitete, aber unzureichende Vorrichtungen zum Waschen des Rohsaccharates hatte.

Derart gereinigtes Saccharat aus der zweiten Presse enthielt:

Untersuchung

Wasser

Trocken-substanz

Zucker

Durch CO2fällbarerKalk

Gleich nach Entnahme aus den Pressen

–

–

15,75

–

3 Tage später

69,52

30,48

15,73

8,40

7 „ „

69,72

30,28

15,49

8,35

14 „ „

69,93

30,07

15,27

8,35

27 „ „

–

–

14,60

8,09

41 „ „

–

–

13,85

7,67

Der Zuckergehalt des Saccharates nimmt somit bei längerer Aufbewahrung ab. Das

gewaschene Saccharat, der saturirte Saccharatsaft und die Füllmasse hatten folgende

Zusammensetzung:

Saccharat

Saccharatsaft

Füllmasse

Wasser

69,52 Proc.

94,630 Proc.

11,28 Proc.

Zucker

15,73

4,523

80,80

Kalk (CaO, durch CO2

fällbar)

8,40

–

–

Kohlensaurer Kalk

0,91

–

–

Unlösliches (in verdünn. HCl)

0,06

–

0,01

Schwefelsäure (SO3)

0,10

0,004

0,07

Eisenoxyd (Fe2O3) und Spuren Phosphorsäure

0,44

–

Spur

Kalk (CaO)

0,51

0,050

0,16

Magnesia (MgO)

0,02

–

–

Kali (K2O)

0,49

0,166

2,82

Natron (Na2O)

0,07

0,019

0,42

Chlor

0,11

0,032

0,65

––––––––––––––––––––––––––––––––––

96,36

99,424

96,21

Sauerstoff-Aeq. des Chlors ab

0,02

0,007

0,14

––––––––––––––––––––––––––––––––––

96,34

99,417

96,07

Organische Substanz

3,66

0,583

3,93

––––––––––––––––––––––––––––––––––

100,00

100,000

100,00

Kalkalkalität

–

0,018 CaO

–

Reinheitsquotient =

74,30

84,23

91,07

Die Abfalllauge hatte eine Kalkalkalität von 0,74 Proc.

CaO und 1,048 sp. G. bei 9,50 Proc. Trockensubstanz. Diese enthielt:

Zucker

23,89 Proc.

Schwefelsaurer Kalk

0,53

Eisenoxyd

0,32

Chlorkalium

1,37

Chlornatrium

4,42

Kalk

7,58

Kali

15,58

Organische Substanz

46,31

mit 3,26 Proc. Stickstoff.

Die geklärte Ansatzlauge von 1,085 sp. G. und 20,4° Brix

enthielt 6,73 Proc. Zucker und 2,16 Proc. Kalk, so daſs auf 1 Aeq. Zucker 2 Aeq.

Kalk kommen. Die Mutterlauge der ersten und zweiten

Pressen hatten bei 1,0595 sp. G. und 14,6° Brix 4,30 Proc. Zucker und 1,06 Proc.

Kalk, somit ein Aequivalentverhältniſs von Zucker zu Kalk wie 2 : 3. Der untersuchte

Rohzucker stammte aus nicht osmosirter Melasse und war aus blank gekochter Füllmasse

geschleudert; er enthielt:

Wasser

2,97 Proc.

Zucker

93,80

Schwefelsäure

0,06

Eisenoxyd

0,06

Kalk

0,07

Kali

0,94

Natron

0,18

Chlor

0,26

Organische Substanz

1,72

Somit kommen auf 100 Th. Zucker:

ImSaccharat

ImsaturirtenSaccharatsaft

Inder Füll-masse

Inder Abfall-lauge

Schwefelsäure

0,64

0,09

0,09

1,32

Kalk

3,24

1,11

0,20

33,04

Kali

3,12

3,67

3,49

68,72

Natron

0,45

0,42

0,52

9,69

Chlor

0,70

0,71

0,80

13,66

Gesammtasche †

11,32

5,84

4,94

124,67

Organische Substanz

23,27

12,89

4,86

193,83

Durch CO2 fällbarer

CaO

53,40

† Nach Abzug des durch Kohlensäure fällbaren Kalkes und des

kohlensauren Kalkes.

Dieser verhältniſsmäſsig hohe Gehalt des Saccharates und der Füllmasse an organischen

Stoffen und Alkalien ist durch die unzureichende Wäsche des Saccharates und der

Anwendung bereits osmosirter Melasse erklärlich. Um über die Wirkung einer besseren

Wäsche Aufschluſs zu erhalten, wurde ein bereits gereinigtes Saccharat aus der

zweiten Presse nochmals mit heiſsem Wasser behandelt. Das Saccharat war aus einer

Melasse gewonnen, welche gröſstentheils aus Ablauf vom 2. Product bestand mit nur

wenig Ablauf des 3. Productes. Melasse, Rohsaccharat aus den ersten Pressen (I),

einmal gewaschenes Saccharat aus den zweiten Pressen (II) und zweimal gewaschenes

Saccharat (III) enthielten:

Melasse

Saccharat

I

II

III

WasserZuckerKalk (durch CO2 fällbar)Kohlensaurer

KalkUnlösliches (in verdünnter

Salzsäure)KieselsäureSchwefelsäureEisenoxyd und

PhosphorsäureMagnesiaKalkKaliNatronChlorSauerstoff-Aequivalent

des Chlors abOrganische Substanz

22,24853,400––0,0110,0060,1370,0280,0470,1295,3030,7450,5340,12017,532

66,379 16,451 8,455 0,618 0,041 0,125 0,102 0,214 0,105 0,658 1,147 0,200 0,122 0,028 5,411

75,783 12,070 7,515 0,757 0,035 0,120 0,073 0,236 0,101 0,404 0,344 0,068 0,039 0,009 2,464

78,369 11,065 7,172 0,950 0,022 0,161 0,073 0,228 0,107 0,237 0,102 0,027 0,017 0,004 1,474

100,000

100,000

100,000

100,000

Asche †Organische Substanz

6,82017,532

2,686 5,411

1,411 2,464

0,970 1,474

Nichtzucker †Zucker

––

8,097 16,451

3,875 12,070

2,444 11,065

Trockensubstanz †Reinheitsquotient

–68,68

21,54867,02

15,94575,70

13,50981,91

† Nach Abzug des durch Kohlensäure fällbaren Kalkes und des kohlensauren Kalkes.

Die Untersuchung der saturirten Säfte des Rohsaceharates (Ia) des einmal (IIa) und

2mal gewaschenen Saccharates (IIIa) ergab:

Ia

IIa

IIIa

Spec. Gewicht bei 17,5°

1,043

1,030

1,031

Grad Brix bei 17,5° Temp.

10,7°

7,58°

7,7°

Wasser

90,214 Proc.

92,907 Proc.

92,771 Proc.

Zucker

7,192

6,225

6,810

Schwefelsäure

0,016

0,008

0,011

Eisenoxyd

0,006

0,004

0,004

Magnesia

0,021

0,019

0,023

Kalk

0,121

0,071

0,073

Kali

0,500

0,175

0,061

Natron

0,080

0,033

0,015

Chlor

0,056

0,019

0,010

Organische Substanz

1,807

0,543

0,224

Reinheitsquotient

73,49

87,76

94,20

Die von den ersten Pressen ablaufende Mutterlauge (I), die

Waschlauge der zweiten Pressen (II) und die von der zweiten Wäsche (III)

enthielten:

I

II

III

Trockensubstanz

14,63

4,78

2,54

Zucker

5,58

1,78

1,03

Kalk

1,06

0,37

0,44

Auf 100 Th. Zucker kommen somit:

In derMelasse

ImSaccha-rat

ImSaccha-ratsaft

ImSaccha-rat

ImSaccha-ratsaft

ImSaccha-rat

ImSaccha-ratsaft

I

Ia

II

IIa

III

IIIa

Kalk, durch CO2

fällbar

–

51,40

0,00

62,26

0,00

64,82

0,00

Kohlensaurer Kalk

–

3,76

0,00

6,27

0,00

8,59

0,00

Unlösliches (in verdünnter Salzsäure)

0,02

0,25

0,00

0,29

0,00

0,20

0,00

Kieselsäure

0,01

0,76

0,00

0,99

0,00

1,46

0,00

Schwefelsäure

0,26

0,62

0,22

0,60

0,13

0,66

0,16

Eisenoxyd u. Phosphorsäure

0,05

1,30

0,08

1,96

0,06

2,06

0,06

Magnesia

0,09

0,64

0,29

0,84

0,31

0,97

0,34

Kalk

0,24

4,00

1,68

3,35

1,14

2,14

1,07

Kali

9,93

6,97

6,95

2,85

2,81

0,92

0,90

Natron

1,40

1,22

1,11

0,56

0,53

0,24

0,22

Chlor

1,00

0,74

0,78

0,32

0,31

0,15

0,15

Gesammtasche

12,77

16,33

10,94

11,69

5,22

8,77

2,86

Organische Substanz

32,83

32,89

25,13

20,41

8,72

13,32

3,29

Gesammt-Nichtzucker

45,60

49,22

36,07

32,10

13,94

22,09

6,15

Reinheitsquotient

68,68

67,02

73,49

75,70

87,76

81,91

94,20

Die nochmalige Wäsche des Saccharates hat mithin die Reinheit desselben um etwa 6

Proc. erhöht durch vollständigere Entfernung der löslichen Salze. Bei der Saturation

werden mit dem kohlensauren Calcium organische Stoffe, Gyps und Magnesia

niedergeschlagen. Bei der Melasseverarbeitung nach dem Substitutionsverfahren ist

demnach namentlich auf möglichst vollständige Verdrängung der Mutterlauge zu sehen.

Wenn es hierdurch möglich ist, aus Saccharat Scheidesäfte von der Reinheit von 94 zu

erzielen (welche ja durch die Filtration über Knochenkohle noch eine weitere

wesentliche Reinigung erfahren), so ist anzunehmen, daſs die erhaltenen Dicksäfte bezieh.

Füllmassen von einer allen Anforderungen genügenden Beschaffenheit sein müssen.

Ebenso kann voraussichtlich die Verwendung von so gereinigtem Saccharat zur

Scheidung von Rübensäften nur eine Verbesserung derselben bewirken. Allerdings hat

die Einführung gröſserer Wassermengen bei der Saccharatwäsche auch mancherlei

Unannehmlichkeiten und technische Schwierigkeiten im Gefolge, wie Verdünnung der

Mutter- und Abfalllauge und die dadurch bedingte Notwendigkeit, häufiger zur

Reduction schreiten zu müssen. Doch erscheinen diese Nachtheile gegenüber den

erlangten Vortheilen nur von zurücktretender Bedeutung.

Tafeln