| Titel: | Neuerungen an Gewindeschneidmaschinen. |

| Autor: | Mg. |

| Fundstelle: | Band 243, Jahrgang 1882, S. 294 |

| Download: | XML |

Neuerungen an

Gewindeschneidmaschinen.

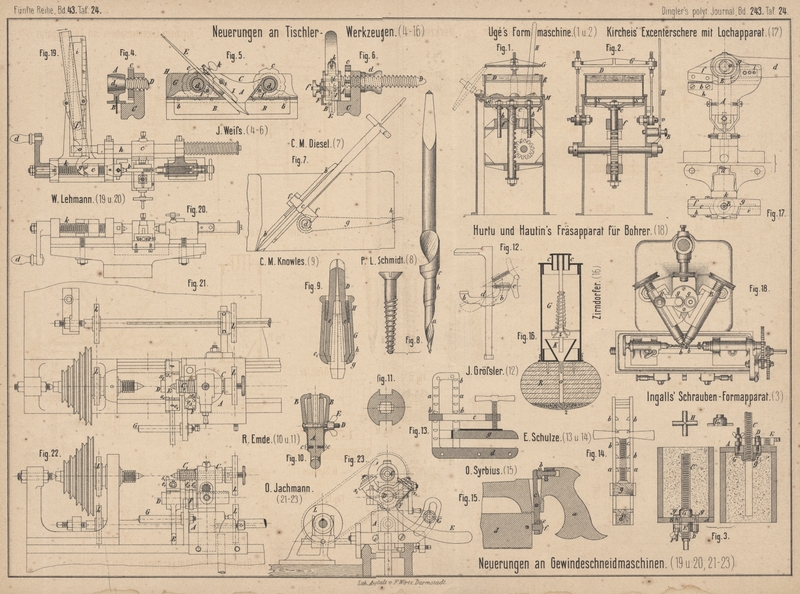

Mit Abbildungen auf Tafel 24.

Neuerungen an Gewindeschneidmaschinen.

Zur Anfertigung feinster Mikrometergewinde bezieh. der hierzu nöthigen

Originalgewindebohrer hat W. Lehmann in Leipzig (* D.

R. P. KL 49 Nr. 12060 vom 22. Juni 1880) die in Fig. 19 und

20 Taf. 24 dargestellte Maschine ausgeführt. Die Relativbewegung zwischen

Arbeitsstück und Schneidwerkzeug und die hierdurch bedingte Herstellung beliebiger

Gewindetheilungen wird hier in interessanter Weise durch Verlängerung oder

Verkürzung eines schwingenden Armes erzeugt, welcher die Bewegung der

Originalspindel auf den Schneidstahl überträgt. (Vgl. Résener 1869 193 * 116.)

Das Arbeitstück b (Fig. 19 und

20 Taf. 24), welches mit Gewinde versehen werden soll, läuft zwischen

Spitzen und wird mittels der Kurbel d umgedreht. Bei

dieser Drehung verschiebt sich die Mutter e und es wird

hierdurch der um den Zapfen f schwingende Hebel g nach links gezogen; die Stange h wird hierbei mittels des Kopfes o mitgenommen und verschiebt in Folge dessen den

Support c bezieh. den Gewindestahl. Durch entsprechende

Einstellung des Drehzapfens f, welcher in dem Schlitz

i verschiebbar ist, läſst sich die Bewegung des

Schneidstahles und hierdurch die Steigung des Gewindes innerhalb der feinsten

Theilung verstellen. Fällt der Drehpunkt f in die Achse

der Stange h, so wird die Steigung gleich Null. Rückt

der Drehpunkt bis an die äuſserste Grenze des Schlitzes i, so wird bei der gezeichneten Länge desselben eine Steigung von ungefähr

⅘ der Steigung der Spindel k erzielt. Durch

entsprechende Aenderung ist der Apparat auch für Linksgewinde zu gebrauchen. Ebenso

ist durch Einsetzen verschiedener Spindeln k eine

Variation in den Gewinden möglich.

Die Gewindeschneidmaschine von Fischer und Stiehl in

Essen a. d. Ruhr (* D. R. P. Kl. 49 Nr. 13896 vom 31. October 1880) ist zur

Herstellung von Muffen oder Muttern mit Rechts- und Linksgewinde bestimmt. Solche im

Handel vorkommende Muffen, welche besonders bei Rohrleitungen für Wasser- oder

Dampfheizungsanlagen Verwendung finden, haben gewöhnlich den Mangel, daſs die Achsen

der beiden Gewinde nicht übereinstimmen, welcher Umstand die Herstellung einer

dichten Rohrverbindung wesentlich erschwert, oft ganz unmöglich macht. Diese

mangelhafte Beschaffenheit der Rohrverbindungsmuffen rührt nach Ansicht der Erfinder

daher, daſs bei der bisher üblichen Herstellung beide Gewinde nach einander geschnitten wurden, wobei ein Umspannen

des Muffes stattfindet. Selbst ein vorheriges Ausbohren des Muffes auf der Drehbank

soll die Uebereinstimmung der Gewindeachsen nicht sichern.

Die vorliegende Maschine schneidet nun zur Vermeidung des genannten Uebelstandes zu gleicher Zeit beide Gewinde, macht also ein

Umspannen des Muffes unnöthig. Die beiden Gewindebohrer sind in den Kopfenden zweier

Wellen befestigt, welche in je zwei Lagern laufen und deren Mittellinien genau

übereinstimmen. An dem anderen Ende beider Wellen ist eine Leitspindel angebracht,

deren Steigung mit dem zu schneidenden Gewinde übereinstimmt und welche in einer

passenden feststehenden Mutter geführt werden.

Beide Wellen werden gemeinschaftlich mittels Zahnräder angetrieben. Sie haben

demgemäſs genau gleiche Umdrehungszahlen und werden durch die beiden Leitspindeln

der Steigung entsprechend in ihrer Längenrichtung gleichmäſsig verschoben. Beim

Beginn nähern sie sich von beiden Seiten her der in der Mitte fest eingespannten

Mutter und schneiden die beiden Gewinde gleichzeitig an, welche, wie leicht

ersichtlich, durchaus übereinstimmende Achsen erhalten müssen. Damit jedes Gewinde

bis in die Mitte des Muffes voll ausgeschnitten werden kann, sind die Bohrer am

Kopfende zur Hälfte ausgenommen, so daſs jeder derselben über die Mitte des Muffes

hinausrücken kann, ohne den andern zu treffen. Die halbkreisförmige Kopffläche der

Gewindebohrer ist mit Fräszähnen versehen, welche eine dem Gewindekern entsprechende

lichte Weite des Muffes herstellen, bevor die Gewindezähne der Bohrer

einschneiden.

Da die Maschine zur Erzielung einer angemessenen Leistungsfähigkeit für

Maschinenbetrieb eingerichtet werden muſs, so ist eine selbstthätige Steuerung des

Hin- und Rückganges der Gewindebohrer angebracht. (Vgl. 1880 238 * 128. 1881 240 *

261.)

Der von O. Jachmann in Berlin (* D. R. P. Kl. 49 Nr.

13921 vom 26. August 1880) vorgeschlagene Apparat soll die gewöhnliche Drehbank so

weit vervollständigen, um Gewinde und gleichartige Rotationskörper nach einer

Schablone erzeugen zu können.

Der Apparat ist auf einem Bock A (Fig. 21 bis

23 Taf. 24) angebracht, welcher auf jede Drehbank aufgesetzt werden kann.

Die Spindel C erhält mittels des Kettengetriebes L die gleiche Umdrehungsgeschwindigkeit wie das

Arbeitstück. Auf einem um den Zapfen D, welcher durch

ein Zahngetriebe vor und zurück geschaltet werden kann, drehbaren Hebel E sitzen ein Gewindestahl s1, ein Façonstahl s2 und ein Führungsstahl s3, welche Stähle je

nach der Haltung des Hebels E zur Wirkung gelangen.

Beim Gewindeschneiden wird der Hebel E so gelegt, daſs

der Stahl s3 in die

Gewindegänge der auf der Hohlspindel C gelagerten

Gewindepatrone C1

eingreift. Die eigenartige Profilirung des Patronengewindes nach einem

rechtwinkligen Dreieck soll eine äuſserst sichere Führung des Stahles ermöglichen,

da derselbe auch noch durch eine Feder F gegen die

Patrone gedrückt wird und sich so fest gegen die zur Schraubenachse senkrechte Fläche der Gänge anlegt.

Liegt der Stahl s3 in

den Gängen der Schablone C1, so schiebt er den Hebel E und den

Gewindestahl s1 weiter

und veranlaſst diesen zum Schneiden eines Gewindes von der gleichen Steigung wie das

der Patrone. Ein genaues Innehalten des verlangten Gewindedurchmessers wird durch

festes sicheres Anlegen des Hebels E an den Zapfen G bewirkt.

Will man mit Hilfe desselben Apparates Muttergewinde schneiden, so bringt man den

Führungsstahl s3 mit

seinem Kopf e3 in die

umgekehrte Lage, spannt in e1 einen passend geformten Gewindestahl ein und regulirt die Gewindestärke

dadurch, daſs man G unterhalb des Hebels E feststellt. Durch Anwendung von Kettenscheiben

verschiedenen Durchmessers kann man endlich unter Beibehaltung derselben

Gewindepatrone die Steigung der Gewinde beliebig verändern, da dann das Arbeitstück

eine andere Umdrehungsgeschwindigkeit erhält als die Patrone.

Um Façonstücke herzustellen, bringt man durch Niederdrücken des Hebels E den Stahl s2 mit dem zwischen den Spitzen eingespannten

Arbeitstück in Eingriff, bis dasselbe das Profil des Stahles erhalten hat. Der

Durchmesser des Arbeitstückes hängt von der vorherigen Einstellung des

Anschlagzapfens G ab. Statt des Façonstahles kann man

für längere Profile auch einen gewöhnlichen Drehstahl anwenden und mit diesem das

Arbeitstück so weit abdrehen, bis der Hebel E auf einer

Schablone gleitet, welche an Stelle von G eingesetzt

und zur Führung des Hebels der Form des zu drehenden Gegenstandes entsprechend

profilirt ist. Der Reitstock selbst ist der Länge, Höhe und Quere nach verstellbar,

wie die Skizze genügend erläutert.

Mg.

Tafeln