| Titel: | Hillebrand's Walzwerk für Eisenbahnwagenräder. |

| Fundstelle: | Band 244, Jahrgang 1882, S. 190 |

| Download: | XML |

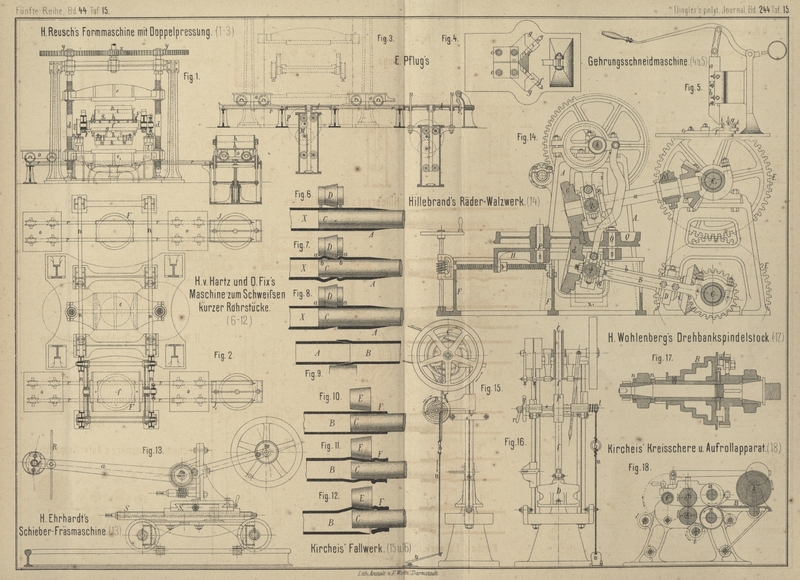

Hillebrand's Walzwerk für

Eisenbahnwagenräder.

Mit Abbildung auf Tafel 15.

Hillebrand's Walzwerk für Eisenbahnwagenräder.

Zur Herstellung schmiedeiserner Scheibenräder schlägt Hillebrand

in Tryneck bei Gleiwitz (* D. R. P. Kl.

49 Nr. 16602 vom 18. Januar 1881) die in Fig. 14

Taf. 15 veranschaulichte Walzwerksanordnung mit eigentümlicher, für den Zweck

vortrefflicher Stellung der Walzen vor.

Im Wesentlichen besteht das Walzwerk aus zwei Walzenscheiben c und d, deren Wellen a und b in geneigter Stellung zu einander

angeordnet sind und während des Ganges nach Bedarf zu einander verstellt werden

können. Da die Walzen einen bedeutenden Druck auf das zu walzende Stück auszuüben

haben, so ist zum Zweck der Walzenstellung ein doppeltes Vorgelege mit bedeutender

Uebersetzung angeordnet, welches die schmiedeisernen Lagerträger q und q1 zu einander oder aus einander zu bewegen in der

Weise gestattet, daſs, wenn die obere Welle gehoben, gleichzeitig die untere Welle

gesenkt wird und umgekehrt. Hierdurch gleichen sich die ziemlich bedeutenden

Gewichte gegenseitig aus und auch Zug und Druck auf die Welle von k halten einander das Gleichgewicht. An den Enden sind

die Lagerträger q und q1 mit kreuzkopfähnlichen Schlitten x und x1 versehen, Welche in den bogenförmigen Schlitten

z und z1 der Ständer A ihre

Führungen haben, damit eine seitliche Abweichung der Wellen vermieden wird.

Schmiedeiserne Stangen B unterstützen beiderseits die

Lagerträger q und q1 und tragen die Lager D,

D1 der Walzen wellen a und b; ihre Enden

umfassen die Betriebswellen C, C1, damit der genaue Zahneingriff der Winkelräder

gesichert wird, welche die Bewegung von C, C1 auf die Walzenwellen a und b übertragen. Die untere Welle C wird angetrieben und überträgt ihre Bewegung durch

Zahnräder E.

Zwischen den Ständern A der Maschine ist in einem für

den Zweck geformten Drehbankbett F ein von Hand

stellbarer Support H gelagert, welcher zwei Zapfen O und P trägt; ersterer

nimmt eine lose Rolle Q auf, welche als dritte Walze

dient und mit dem eingedrehten Kaliber für die Flansche des Rades versehen ist,

während der Zapfen P das zu bearbeitende Walzstück

aufnimmt.

Das Verfahren bei der Fabrikation ist alsdann folgendes: Zuerst

wird das Gewicht eines Rades nach den bestellten Maſsen möglichst genau durch Rechnung ermittelt, der

erfahrungsmaſsig im Schweiſsofen stattfindende Abbrand zugegeben und hierauf

entsprechende Pakete hergestellt. Im Schweiſsofen bis zur Schweiſshitze gebracht,

kommen dann die Pakete unter einen Dampfhammer von hinreichender Schwere, um ein

gutes Zusammenschweiſsen zu erzielen; nach dem Schweiſsen wird mittels eines

aufgesetzten Domes durch den Dampfhammer in der Mitte des Paketes ein Loch vom

Durchmesser des Zapfens P eingetrieben. Wenn dies

geschehen, wird das gelochte Paket auf einen längeren Dorn gesteckt, welcher 2

Arbeitern als Handhaben zu dienen vermag, und dann mit dem Dampfhammer einigermaſsen

rund geschmiedet, worauf das Paket wieder in den Ofen kommt. Bei diesem

Rundschmieden muſs darauf geachtet werden, daſs die Höhe oder Stärke des Paketes

mindestens gleich dem Längenmaſs der Nabe des fertigen Rades bleibe, und es wird

anfänglich wohl von der Geschicklichkeit der Leute abhängen, ob die bis jetzt

beschriebenen Arbeiten mit 1 oder 2 Hitzen gemacht werden können. – Nach dem

beschriebenen Verfahren werden auch Stahlreifen für Eisenbahnräder gefertigt.

Das im Schweiſsofen bis zu gehöriger Schweiſshitze erwärmte Paket,

ein runder Putzen Eisen von etwa 20cm Höhe und

47cm Durchmesser mit einem Loch in der Mitte

von 8cm Durchmesser, wird nun auf den Zapfen P des vorher zurückgeschraubten Supportes H gesteckt und dieser dann so weit gegen die aus

einander gestellten Walzenscheiben c und d hingeschraubt, als es die Nabe des Zapfens P gestattet, ohne an die untere Walzenscheibe zu

stoſsen. Demnächst erfolgt das Zusammenstellen der Walzen, welche dabei immerzu im

Gange sein können, so weit, daſs diese das heiſse Eisenstück erfassen, wodurch eine

Rotation desselben um den Zapfen P, sowie eine

Streckung vom Mittelpunkt nach dem äuſseren Rande hin stattfindet. An diesem

angekommen, wird der Support entgegengesetzt bewegt, unter gleichzeitigem

Engerstellen der Walzen und so fort, bis durch dieses anhaltende Strecken nach

auſsen hin der Durchmesser des Walzstückes so groſs geworden ist, daſs es die dritte

Walze Q erreicht und durch Reibung ebenfalls in

Rotation versetzt, wodurch dann das Fertigwalzen der Radflansche stattfindet,

während ein etwaiger Ueberschuſs von Eisen zwischen dem unteren Rande der dritten

Walze Q und dem hinteren Rande der unteren

Walzenscheibe d als Grat herausgequetscht wird, welcher

entweder mit dem Meiſsel weggehauen wird, wenn das Rad in rohem Zustand verkauft

werden soll, oder auch auf der Drehbank weggedreht werden kann, da das Rad zum

Ausbohren der Nabe für die Achse doch auf die Drehbank kommen muſs.

Wenn dann das Rad auf die erklärte Weise fertig gewalzt ist,

werden die Walzen aus einander gestellt, damit man den Support H zurückzuschrauben vermag, um das fertige Rad vom

Zapfen P herunternehmen und ein frisches aufstecken zu

können, womit die gleiche Arbeit sofort von neuem beginnen kann. Ist die Flansche

eines solchen Rades so weit abgenutzt, daſs es so nicht mehr verwendbar ist, dann

kann dieselbe weggedreht und das Rad, mit einem gewöhnlichen Radreifen versehen,

immer wieder noch verwendet werden; es steht auch nichts im Wege, bloſse Radrümpfe,

also Räder ohne Flansche, zu walzen, in welchem Fall blos die dritte Walze Q durch eine andere ersetzt zu werden braucht, in der

kein Kaliber für die Flansche eingedreht ist, wenn das Aufziehen besonderer

Stahlreifen auf die Räder vorgezogen werden sollte.

Tafeln