| Titel: | Ueber die Herstellung der Sand-Gussformen mittels sogen. Formmaschinen; von Hermann Fischer. |

| Autor: | Hermann Fischer |

| Fundstelle: | Band 246, Jahrgang 1882, S. 49 |

| Download: | XML |

Ueber die Herstellung der Sand-Guſsformen mittels

sogen. Formmaschinen; von Hermann Fischer.

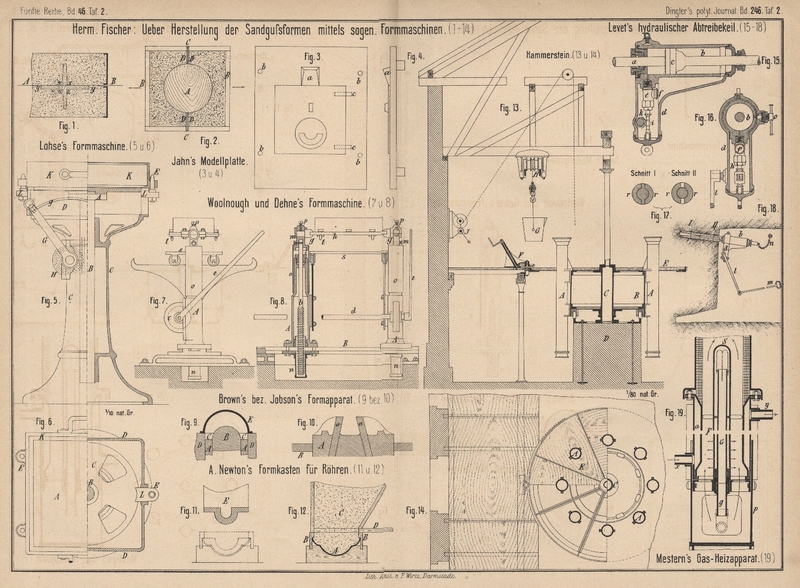

Mit Abbildungen auf Tafel 2.

(Fortsetzung der Abhandlung S. 6 d.

Bd.)

Herm. Fischer, über Herstellung der Sandguſsformen.

So lange das Modell einfach gestaltet ist, läſst sich der nothwendige Anschluſs der

Formplatte verhältniſsmäſsig leicht erreichen; für reicher entwickelte

Grundriſsformen, z.B. Zahnräder, ist es nicht wohl möglich die Gestalt der

Formplattendurchbrechung freihändig genau genug herzustellen. Man macht dann die

Durchbrechung der guſseisernen Platte gröſser als das Modell und gestaltet die

Ränder so, daſs eine Metalllegirung, welche eingegossen wird, nachdem das Modell in

seine richtige Lage gebracht ist, an denselben genügende Anhaftungspunkte findet. So

ist ein genauer Schluſs zwischen Modell und Formplatte ziemlich billig zu schaffen.

Ist die Theilungsfläche des Modelles nicht eben, so muſs die Breite des

Legirungsringes gröſser als bei ebenen Theilungsflächen gewählt werden, um mittels

seiner Oberfläche die Theilungsfläche des Sandes zu gewinnen. Behufs Erzielung der

richtigen Gestalt dieser Theilungsfläche muſs natürlich während des Gieſsens des

Legirungsringes eine passende Form angelegt werden.

Weiter oben wurde im Allgemeinen hervorgehoben, daſs das Feststampfen des Sandes bei

der Handformerei verhältniſsmäſsig wenig Zeit beanspruche. Man sollte daraus

schlieſsen, daſs das Festigen des Sandes mittels mechanischer Mittel weniger häufig

versucht werden würde als die Ausführung anderer mehr Zeit beanspruchender Arbeiten.

Ich muſs jedoch das Gegentheil bestätigen.

Karmarsch erwähnt schon i. J. 1838 (Prechtl's technologische Encyklopädie, Bd. 9 S. 595)

die Benutzung einer schweren, auf dem Sande hin und her zu rollenden Kanonenkugel

zum Festigen des Sandes.

Sinnreich erscheint das an Stewart (Englisches Patent

vom 14. Juli 1846 [Stentz gibt a. a. O. irrthümlich das

Jahr 1847 an]) patentirte Verfahren der Röhrenformerei (vgl. 1847 104 * 245). Eine Blechröhre, welche concentrisch mit dem

kurzen cylindrischen Modell in den senkrecht aufgestellten Formkasten ragt, ist

unten mit schraubenförmig gestalteten Flügeln versehen. Indem nun diese Blechröhre,

während man Sand einwirft, gedreht wird, steigen die genannten Flügel auf den Sand,

drücken ihn zwischen Formkastenwand und Modell fest und heben gleichzeitig, dem

Fortschreiten der Kastenfüllung entsprechend, sowohl die Blechröhre, an welcher sie

befestigt sind, als auch das kurze Modell allmählich nach oben.

Macfarlane (Englisches Patent vom 26. Februar 1857,

vergleiche Practical Mechanics' Journal, November 1857

* S. 202) versieht das kurze, röhrenförmige Modell in der Nähe des oberen Randes

inwendig und auswendig mit solchen Flügeln, so daſs gleichzeitig Kern und Mantel in

der vorhin angegebenen Weise geformt werden. Sheriff

(Practical Mechanical Journal, April 1855 * S. 31, vgl. 1855 137 * 19 und in etwas anderer Art Zeitschrift des Vereins deutscher Ingenieure, 1864 * S. 681) benutzt die

Stewart'sche Formmethode mit der Abänderung, daſs

das Eindrücken des Sandes – statt mittels der Schraubenflügel – durch Rollen erfolgt

und das kurze Modell nicht allein in der von ihm gebildeten Form, sondern vor allem

längs einer in der Achse des Formkastens befindlichen festen Stange geführt wird.

Endlich verwendet D. Elder (Civil-Engineer and

Architects Journal, December 1855 S. 427, Zeitschrift des Vereins deutscher Ingenieure, 1863 S.

171, vgl. 1856 140 272) – neben dem kurzen, allmählich

nach oben bewegten Modell – eine dem Modell concentrische Stampfröhre, deren unterer

Rand geschlitzt ist, so daſs die von der Röhrenwand stehen gebliebenen Stifte

fingerartig in den Sand eingreifen. Die Stampfröhre wird durch einen sinnreichen

Mechanismus gehoben und gesenkt.

Dieses Elder'sche Verfahren ist auch in verschiedene

deutsche Röhrengieſsereien eingeführt worden, aber – meines Wissens – überall wieder

verlassen. Der Grundgedanke desselben – durch fingerartige Stifte bis in die tiefer

liegenden Sandschichten einzudringen, um diese zu festigen – ist aber neuerdings von

E. de Limon (*D. R. P. Nr. 10185 vom 6. Januar

1880, vgl. 1880 238 * 198, Verhandlungen, 1880 * S. 490) wieder aufgenommen, wahrscheinlich auch ohne

Erfolg.

Den hier kurz beschriebenen Aufstampfverfahren Stewart's,

Sheriff's und Elder's ist Anerkennung nicht zu

versagen. Sie erreichen – worauf entschieden Werth gelegt werden muſs – eine groſse

Sanddichte in unmittelbarer Nähe der Modelloberfläche. Ihre Auſsergebrauchsetzung

dürfte deshalb lediglich veranlaſst sein durch die geringe Zeitersparnis, welche sie

hervorbringen, gegenüber dem Aufwand an mechanischer Einrichtung und deren

Ausbesserungsarbeiten, welche sie bedingen. Ich kann mich daher betreffs des Kinniberg'schen Verfahrens (Englisches Patent vom 13.

November 1856, Practical Mechanics' Journal, Juli 1857

* S. 101), bei welchem die Festigung grundsätzlich falsch erfolgt, mit Anführung der

Quellen begnügen.

A. Newton (Englisches Patent vom 5. Oktober 1849, London Journal of Arts, August 1850 * S. 8, vgl. 1850

118 * 352) formt Röhren und andere Gegenstände in

folgender Weise: Jeder Formkasten ist nur an der Seite offen, in welcher die

Hohlräume ausgespart werden sollen; sie haben eine solche Gestalt (vgl. Fig.

11 und 12 Taf. 2),

daſs nach vollzogenem Einformen eine dünne Sandschicht möglichst gleichmäſsiger

Dicke den Formkasten auskleidet. Auf den leeren Formkasten A wird ein Rahmen B gestülpt, welcher den

muldenförmigen Raum so weit vergröſsert, daſs eine für das Formen genügende

Sandmenge im lockeren Zustande darin Platz hat. Derselbe wird alsdann unter den Trichter C geschoben – wobei der Schieber D selbstthätig zur Seite gerückt wird –, füllt sich aus

diesem mit Sand und wird alsdann in Bezug auf die Figur nach links unter das Modell

E gebracht, während der Schieber D die Trichteröffnung selbstthätig schlieſst. Das

Modell E wird nun mittels Krummzapfen und Lenkstange in

den Formkasten eingedrückt, festigt so den Sand und bewegt sich alsdann genau

senkrecht nach oben zurück.

White's Verfahren (Armengaud's

Génie industriell 1859 * S. 14, vgl. 1859 152 *

9) ist gewissermaſsen eine Copie des Newton'schen. Es

unterscheidet sich von diesem nur durch die Art der Kasten Verschiebung. Auch hier

erzielt man die gröſste Sanddichte in unmittelbarer Nähe der gebildeten

Formoberfläche. Schwierigkeiten dürften in so fern entstehen, als die richtige

Sandmenge in der angegebenen Weise nicht gewonnen werden kann; ist der Sand bei dem

Einfüllen locker, so fällt zu wenig ein und die Form wird nicht fest genug; ist er

dagegen wesentlich dichter, als er sein soll, so wird der Sand zu fest gepreſst. Es

kann sogar ein Bruch der Maschine herbeigeführt werden.

Dieser Gefahr wird durch J. Page und Robertson (Practical

Mechanics' Journal, April 1856 * S. 5, vgl. 1856 142 * 184. Polytechnisches Centralblatt, 1856

* S. 984) durch folgendes Verfahren einigermaſsen vorgebeugt: Zunächst wird der

Formkasten ganz mit Sand gefüllt, alsdann der Gestalt und Gröſse des Modelles

entsprechend eine gewisse Sandmenge ausgeschnitten – wozu theilweise recht

sinnreiche Mechanismen Verwendung finden – und nunmehr das Modell eingepreſst, sowie

nach vollzogener Pressung genau zurückgezogen. Das Verfahren ist zu umständlich, als

daſs es Vortheile im Ueberschuſs bieten könnte.

Mehr Anklang hat die bereits erwähnte Brown-Behn'sche

Formmaschine gefunden. Sie wurde namentlich durch Waltjen in Bezug auf die Construction der Maschinentheile für

Röhrenformerei verbessert (vgl. Prechtl's technologische

Encyklopädie, Supplementband 2 * S. 629. Polytechnisches Centralblatt, 1857 S. 1175); ihre grundsätzliche Anordnung

erhielt sie aber bereits i. J. 1854 durch Brown; sie

besteht in Folgendem. Die Formplatte A (Fig. 9 Taf.

2), aus der das Modell B in richtiger Höhe hervorragt

und welche genau passend in dem Formtisch D senkrecht

verschiebbar ist, befindet sich in tieferer Lage als die Oberfläche des Formtisches

D. Man trägt den Sand auf, streicht das

Ueberflüssige mittels einer Lehre ab und befestigt sodann den Formkasten E auf dem Formtisch. Hierauf werden Formplatte A und Modell B

gemeinschaftlich so weit gehoben, daſs die Oberfläche der Formplatte mit derjenigen

des Formtisches D abschneidet. Es erfolgt alsdann – wie

bereits beschrieben – zunächst das Zurückziehen des Modelles B, worauf auch die Formplatte nach unten bewegt und der Formkasten

abgehoben wird.

Die Festigung des Sandes erfolgt sonach bei dem Brown'schen Verfahren genau so wie bei dem älteren Newton'schen; ob die Einpressung des Modelles von oben nach unten oder von unten nach oben

stattfindet, ist für die Wirkung offenbar gleichgültig und hat nur Einfluſs auf die

Anordnung der Maschinentheile. Wichtig ist das oben bereits gewürdigte Zurückziehen

des Modelles, bevor die Formplatte zurückbewegt wird, indem man hiermit die

vollständige Sicherung der Sandkanten C gewinnt.

Howard (Englisches Patent vom 5. Februar 1856, vgl. Practical Mechanics' Journal, August 1857 * S. 124) hat

anscheinend die Gefahr erkannt, welche das Newton-Brown'sche Preſsverfahren in sich birgt, indem der zu pressende

Sand eine verschiedene Dichte hat. Derselbe verwendet deshalb oben und unten offene

Formkasten, setzt einen derselben auf die mit der Maschine verbundene Formplatte, in

deren Durchbrechung das Modell sich befindet, und stampft in gewöhnlicher Weise auf.

Hierauf wird das Modell etwas emporgedrückt, so daſs der Sand, welcher das Modell

berührt, noch mehr verdichtet wird, und dann das Modell in die alte Lage

zurückgezogen. – Was mit diesem Verfahren erreicht werden soll, ist nicht abzusehen;

wahrscheinlich hat man sich bald von der Nutzlosigkeit des Einpressens überzeugt und

in Folge dessen die ganze Einrichtung nur zum genauen Ausziehen des Modelles unter

Zurückhaltung des Sandes benutzt. So dürfte der früher erwähnte Irrthum Stentz's entstanden sein.

Jobson (Mechanics' Magazine, April 1859 * S. 218) wirft

den Sand in den oben offenen Formkasten, schiebt alsdann einen Deckel über denselben

und drückt das Modell, welches durch eine entsprechende Oeffnung des Formtisches

ragt, von unten in den Sand. Um nun eine zu groſse Pressung des Sandes zu verhüten,

läſst derselbe einen Spalt zwischen Modell und Rand der Formtischdurchbrechung frei,

durch welchen ein Theil des Sandes zu entschlüpfen vermag. – Dieses Verfahren kann

in der vorliegenden Ausführung nicht von Erfolg sein, da die Kanten der Sandform

nothwendig unrein ausfallen. Es macht einen günstigeren Eindruck in der

Ausführungsart W. Aikin und W.

Drummond's (*D. R. P. Nr. 5217 und 6479, Verhandlungen, 1880 * S. 188, vgl. 1878 229 *

209). Dieselben befolgen zunächst das Brown-Behn-Waltjen'sche Verfahren in Bezug auf das Pressen und

Zurückziehen der Modelle vollständig, eignen sich daneben aber den erwähnten Jobson'schen Vorschlag in der Weise an, daſs sie den

Deckel des Kastens mit Oeffnungen versehen und hierdurch Abfluſsöffnungen für den zu

stark gepreſsten Sand schaffen. So viel mir über den Nutzen dieser Durchbrechungen

bekannt geworden ist, steht derselbe lediglich auf dem Papiere, so daſs – wenn meine

diesbezüglichen Nachrichten richtig sind – thatsächlich die genannte Maschine nur

betreffs Anordnung der Maschinentheile von der oben näher besprochenen Brown'schen abweicht.

Ich komme nun zu einer Reihe neuerer deutscher Formmaschinen, bei welchen das

Ausziehen der Modelle lediglich genau senkrecht zur Formkastenfläche – Jahn, Lohse –, das Festigen des Sandes aber durch Druck auf der von den

Modellen abgewendeten Seite des Sandes erfolgt. Dem Alter nach reihen sich dieselben

wie folgt an einander: Wertheim (*D. R. P. Nr. 2733 vom

9. April 1878, Verhandlungen, 1880 * S. 184, Sebold und Neff (*D. R. P. Nr. 8390 vom 26. Juli 1879

und Nr. 9089 vom 15. August 1879, Verhandlungen, 1880 *

S. 481, vgl. 1880 236 * 19. 237 * 439. Englisches Patent 1879 Nr. 5327 und 1880 Nr. 5344), Gallas und Aufderheide

(Englisches Patent vom 29. December 1880 Nr. 5469, Iron, 1882 Bd. 19 * S. 158, Glaser's Annalen,

Februar 1882 * S. 95), Laiſsle (*D. R. P. Nr. 18734 vom

8. April 1881, vgl. 1882 243 * 456), W. Ugé (*D. R. P. Nr. 15570 vom 16. Januar 1881, vgl.

1882 243 * 285).

Die Werthheim'sche Maschine besteht aus einer

Preſsvorrichtung, welcher sich links und rechts Aushebevorrichtungen anschlieſsen.

Die Modellplatte befindet sich mit nach oben gerichteten Modellen auf einem Wagen

und zwar zunächst an der Stelle, an welcher das Ausziehen der Modelle stattfindet.

Hier wird ein Formkasten aufgesetzt, ein Rahmen hinzugefügt, um den Rauminhalt des

Kastens der Lockerheit des Sandes entsprechend zu vergröſsern (ebenso wie oben bei

Newton's Verfahren erwähnt), und das Ganze mit Sand

gefüllt. Man legt nunmehr ein Druckbrett auf, dessen Abmessungen der Länge und Weite

des Formkastens entsprechen und dessen Unterfläche annähernd das Spiegelbild der

Modellplatte ist, rollt mit Hilfe des Wagens den Formkasten unter die durch

Reibungsräder angetriebene Schraubenspindel in die Mitte der Maschine, preſst das

Druckbrett um ein gewisses Mais in den Kasten und fährt diesen nach Zurückziehung

der Preſsspindel auf den alten Platz zurück. Hierauf wird das Druckbrett und der

Füllrahmen entfernt, der Rücken des Formkastens – nach Umständen unter Zuhilfenahme

des Handstampfers – geebnet, mit einem Richtscheit abgestrichen und alsdann der

Kasten von der Modellplatte abgehoben. Zu diesem Zwecke hebt man mittels Handhebels

einen senkrecht gut geführten Körper, der oben in vier Stifte ausläuft, welche unter

die überstehenden Ränder des Formkastens greifen; das weitere Abheben und Umwenden

des Kastens erfolgt freihändig. An der entgegengesetzten Seite der Presse befindet

sich ein zweiter Arbeitsplatz mit Aushebevorrichtung, welche zur Herstellung der

anderen Formhälfte dient und zwar in gleicher Weise, wie soeben betreffs der ersten

Formhälfte beschrieben wurde.

Das wesentlich Neue dieses Werthheim'schen

Formverfahrens besteht in dem Pressen des Sandes mittels auf den Rücken des

Formkastens gelegter und zwar mit Relief versehener Druckplatte. Auf die Anpassung

dieses Reliefs an dasjenige der Modellplatte wird besonderer Werth gelegt; von ihr

wird eine gleichmäſsige Festigung des Sandes erwartet. Würde der Sand ein vollkommen

flüssiger Körper sein, sich dem Wasser ähnlich verhalten, so würde allerdings der

seitens der Druckplatte ausgeübte Druck sich überall hin gleichmäſsig vertheilen.

Man will aber, daſs die

Sandtheile möglichst schwer gegen einander sich verschieben, damit sie dem

ungleichmäſsigen Druck des flüssigen Metalles zu widerstehen vermögen, während des

Gieſsens ihre Gestalt nicht verändern. Daraus geht schon hervor, daſs von einem

gleichmäſsigen Verdichten des Sandes mittels des Werthheim'schen Verfahrens nicht die Rede sein kann. Ich mache jedoch noch

aufmerksam auf die Reibung des Sandes an den Kastenwänden, an den Scherwänden und in

sich selbst, um auf die Ursachen hinzuweisen, welche den Druck der Druckplatte nur

geschwächt und zwar sehr ungleichmäſsig geschwächt in die Nähe der Modelle gelangen

lassen. Je niedriger bezieh. dünner die Sandschicht ist, um so geringer fallen die

angezogenen Widerstände gegen die Verschiebung der Sandtheilchen aus, um so

regelmäſsiger erfolgt sonach die Verdichtung des Sandes, so daſs das Werthheim'sche Verfahren um so eher anwendbar ist, je

flacher die Modelle und Kasten sind.

Sebold und Neff benutzen das Werthheim'sche Preſsverfahren einschlieſslich der mit Relief versehenen

Druckplatte, fügen aber eine Neuerung hinzu, welche Blum

(Verhandlungen, 1880 S. 481) besonders hervorhebt. Sie füllen nämlich den

auf die Modellplatte gesetzten Kasten bis zum oberen Rand mit Sand, ebenso den auf

die Druckplatte gesetzten Füllrahmen, schieben über diesen einen dünnen Deckel,

kippen ihn auf den Formkasten und ziehen den Deckel heraus. Es ist somit der Raum

zwischen Modell und Druckplatte vollständig mit Sand gefüllt; man nimmt an, daſs

demzufolge das Zusammendrücken, durch das senkrechte Niedersteigen der Sandtheile

gleichförmig erfolge, übersieht dabei aber die Reibung des Sandes an den

Kastenwänden u.s.w. wie auch an der Oberflache der Modelle. In verhältniſsmäſsig

tiefen Zwischenräumen der Modelle wird in Folge der Reibungsverluste der Druck nur

sehr geschwächt ankommen. Sind solche vorhanden, so dürfte das ursprüngliche Werthheim'sche Verfahren den Vorzug verdienen, indem

dieses über den Vertiefungen mit denselben wachsend den gröſsten Druck erzeugt, also

ein genügender Theil desselben viel eher in die Tiefe zu dringen vermag wie bei der

Sebold und Neff'schen Maschine.

Zwei der oben angeführten Maschinen – jene von Gallas

und Aufderheide, sowie die Laiſsle'sche – benutzen die Druckplatte in der Werthheim'schen Weise, Ugé benutzt eine

gerade Druckplatte, wohl in richtiger Erkenntniſs der Thatsache, daſs das

vorliegende Sandfestigungsverfahren nur für flache Modelle möglich ist. Bei dieser

Gelegenheit erwähne ich noch einer englischen Röhrenformmaschine, nämlich der Cochrane'schen (Engineering, 1868 Bd. 6 * S. 317), welche ebenfalls Druckplatten auf die

von den Modellen abgewendete Sandfläche wirken läſst. Ein weiteres Eingehen auf

Einzelheiten dieser Maschine lohnt sich nicht.

Den erwähnten deutschen Maschinen muſs ich jedoch noch einige Worte widmen.

Früher wurden Mittel genannt, um der Gefahr einer zu groſsen Pressung vorzubeugen.

Sebold und Neff haben eine Anordnung gewählt,

welche anscheinend recht zweckmäſsig ist. Sie lassen nämlich während des Pressens

die Räder des die Modellplatte tragenden Wagens auf Schienenstücke sich stützen,

welche durch belastete Hebel getragen werden, so daſs sie niedersinken, sobald die

Pressung das beabsichtigte Maſs überschreitet. Gallas

und Aufderheide verwenden in gleichem Sinne Federn.

Schon die Sebold und Neff'sche Maschine ist

einigermaſsen zusammengesetzt, diejenige. Gallas und

Aufderheide's scheint aber das Maſs des Zulässigen

zu überschreiten; sie ist nicht allein sehr theuer in der Herstellung, sondern muſs

– wenn man bedenkt, daſs sie in der Formerei benutzt wird, nicht aber in einer

sauberen, Sandstaub freien Werkstatt – auch bedeutende Ausbesserungskosten

erfordern.

Eigenthümlich klingt die Begründung für die Nützlichkeit der Laiſsle'schen Maschine. Es wird nämlich behauptet, daſs bei den älteren

Maschinen dieselben Mechanismen gleichzeitig zum Pressen und Ausheben der Modelle

benutzt würden, in Folge dessen sie wegen der groſsen Abnutzung für letzteren Zweck

bald zu ungenau würden. Thatsächlich ist nun diese Behauptung der Werthheim'schen Maschine gegenüber, wie oben

beschrieben, falsch. Laiſsle kannte doch die Werthheim'sche Maschine, da derselbe das Formverfahren

derselben sich angeeignet hat.

Ugé's Maschine ist einfach und billig herzustellen,

weshalb sie trotz der ihr wie den übrigen anhaftenden grundsätzlichen Mängeln eine

gewisse Anwendungsfähigkeit besitzt.

Ueberblicken wir die Gesammtheit der verschiedenen mechanischen

Sandfestigungsverfahren, so müssen wir gestehen, daſs das Stewart'sche und Elder'sche Verfahren sowie

deren Gefolge grundsätzlich das richtigste treffen, nächst diesen das Newton'sche und namentlich Brown'sche als gut anzuerkennen ist, das Pressen des Sandrückens aber als

das mangelhafteste Verfahren bezeichnet werden muſs. Die erste dieser Gruppen ist so

gut wie vollständig verschwunden; die zweite findet für besondere Fälle Verwendung

und die dritte ist nur für flache Modelle brauchbar. Wenn die betreffenden Maschinen

trotzdem gröſsere Verbreitung finden, so geschieht dies nicht, weil sie auch die

Festigung des Sandes mechanisch vollziehen, sondern weil sie eine gute, die Form

schonende Modellaushebung in sich schlieſsen und manche Constructionsvortheile

besitzen.

In dem Sonderfalle, daſs die Theilungsfläche der Form durch eine ebene Endfläche des

Modelles gelegt werden kann, daſs also der eine Kasten als Formfläche nur eine mit

seinem Rande abschneidende Ebene erhält, ist die gegenseitige Lage der beiden

Formkasten gleichgültig. Sobald jedoch die Theilfläche der Form – einerlei, ob sie

eben oder gekrümmt ist – auch das Modell in zwei Theile zerlegt, ist alle Sorgfalt

darauf zu verwenden, daſs die beiden Formen genau richtig einander gegenüber zu liegen kommen. Dies

erfordert mühevolle Arbeit bei Herstellung der Modellplatten, aber auch Merkmittel,

um demnächst die beiden Formkasten rasch in die richtige Lage bringen zu können. Es

liegt nahe, hierfür die sogen. Schlieſsstifte bezieh. die zugehörigen Oesen zu

verwenden, was thatsächlich in der Regel geschieht. Alsdann muſs man aber verzichten

auf das vielerorts beliebte Zusammenkeilen der Kasten mittels in die hervorragenden

Enden der Schlieſsstifte eingetriebener Splinte, indem hierbei nothwendiger Weise

die Genauigkeit der Schlieſsstifte verloren gehen muſs.

Sebold und Neff (1880 237 *

439) und meines Wissens auch einige Andere benutzen für das genaue Einstellen der

Kasten besondere, an den Kastenrändern angebrachte und genau gebohrte Lappen, in

welche nur während des Zusammenlegens der Kasten genau passende Bolzen geschoben,

alsdann die Splinte in die Schlieſsstifte getrieben und hierauf die erwähnten Bolzen

wieder herausgezogen werden. Die Löcher dieser Lappen stehen natürlich im Einklang

mit Stiften, welche auf der Modellplatte angebracht sind. Zweifellos bleiben diese

nur zum Einstellen der Kasten zur Benutzung kommenden Löcher länger genau als die

Schlieſsstifte, welchen beim Hin- und Herschaffen der Kasten manche Gefahr droht.

Jedoch erfordert dieses Verfahren eine neue Arbeit, ja sogar eine besondere

Maschine, so daſs die Frage ist, ob seine Vortheile überwiegen. Die genaue

Herstellung und Instandhaltung der Kasten bezieh. der an ihnen befindlichen

Einstellungsmarken ist einigermaſsen kostspielig wegen der nöthigen groſsen Zahl der

Kasten. Man hat daher Auswege ersonnen, welche mit weniger Kasten auszukommen

gestatten.

Die sogen. Abschlag-Formkasten bieten in dieser Richtung das weitgehendste Mittel. Es

sind zwei Constructionen derselben bekannt, nämlich die von Gülpen, Lensing und v. Gimborn (* D. R. P.

Nr. 100 und Nr. 2486, Zeitschrift des Vereins deutscher

Ingenieure, 1878 * S. 33, vgl. 1878 229 * 243)

und die anscheinend ältere eines Ungenannten (vgl. 1880 235 * 21). Erstere gestalten ihre Formkasten so, daſs sie im

zusammengelegten Zustande eine abgestumpfte Pyramide bezieh. einen abgestumpften

Kegel bilden, legen auf die kleinere obere Fläche des Oberkastens ein die Oeffnung

desselben ausfüllendes Brett, während die gröſsere untere Fläche des Unterkastens

auf der Hüttensohle ruht, und heben nun, indem sie geeignet gestaltete Hebel auf das

genannte Brett stützen, beide Kasten empor, während die Form an ihrem Orte bleibt.

Die zweite Construction scheint weniger zweckmäſsig zu sein. Jeder Kasten ist –

ähnlich wie viele Formen für verzierte Ziegel – an zwei gegenüber liegenden Ecken

nur durch lösbare Schlösser vereinigt. Nachdem die eingeformten und zusammengelegten

Kasten auf die Hüttensohle gestellt sind, löst man die Schlösser und zieht die

Kastentheile nach links bezieh. rechts von dem Sande ab. In der Regel wird man dem

Sand eine seitliche Stütze durch angestampften Sand gewähren müssen * dies ist bei

der ersten Construction erleichtert, indem sie gestattet, die Formen ziemlich dicht an einander zu

rücken.

Ernst Paul (*D. R. P. Nr. 4814 vom 10. September 1878.

Verhandlungen, 1880 * S. 192) geht weniger weit.

Derselbe benutzt zur Aufnahme der Sandformen schlichte Kasten, welche so lange in

mit Markstiften bezieh. Oesen versehene Rahmen eingeklemmt bleiben, wie es das

Formen und genaue Zusammenlegen der Kasten nöthig macht. Hier ist das nachherige

seitliche Stützen der Formen entbehrlich; freilich wird das Hantiren mit dem durch

die Rahmen beschwerten Kasten anstrengender.

Die Formmaschinen bedingen den Verbrauch gröſserer Sandmengen an einem Orte. Es liegt

nahe, dem entsprechend Anordnungen zu treffen, um den Sand von dem Behälter

desselben bequem in den Formkasten zu bringen. In dieser Beziehung sind

erwähnenswerth die Einrichtungen Aikin und Drummond's,

Sebold und Neff's, Gallas und Aufderheide's sowie Laiſsle's, welche in den

früher genannten Quellen beschrieben werden. Hervorheben will ich, daſs Gallas und Aufderheide

zunächst freien Sand mit Hilfe einer besonderen Vorrichtung auf die Modellplatte

sieben und dann aus einem zweiten Behälter den Kasten füllen.

An die vorliegende Erörterung müſste sich naturgemäſs die Beschreibung und

Besprechung derjenigen Verfahren anreihen, welche zur Herstellung der Kerne dienen.

Auf diesem Gebiete findet sich jedoch – soweit das Ausziehen gestampfter Kerne aus

den Kernkasten mittels den vorhin besprochenen Formmaschinen ähnlicher Vorrichtungen

nicht in Frage kommt – so gut wie nichts Erwähnenswerthes. Ich verzichte deshalb auf

ein weiteres Eingehen in diesen Gegenstand.

Ergiebiger ist die Verfolgung derjenigen Bestrebungen, welche dadurch, daſs sie die

Bewegung der Formkasten für die einzelnen Arbeiten des Formens, Gieſsens und

Ausräumens erleichtern, Ersparungen erreichen wollen. Stentz führt in seiner Arbeit (a. a. O. * S. 344) einige bemerkenswerthe

Beispiele für die Formerei und Gieſserei im Allgemeinen an, bespricht dann (S. 353)

das Formen der Röhren ausführlich, unter Beigabe guter Abbildungen, bei welcher

Gelegenheit zu Tage tritt, daſs jede einzelne Arbeit an einem besondern Orte

ausgeführt wird, indem die Kasten mit Hilfe geeigneter Wagen auf Schienengeleisen

die Hütte durchwandern. Ich habe in mehreren Hütten derartige Anlagen in Betrieb

gesehen, bin aber bald ernüchtert worden, als ich versuchte, eine vergleichende

Kostenrechnung dieses Spazierenführens der theils gewaltigen, bis 4m hohen Formkästen mit dem anderen Verfahren

anzustellen, bei welchen die Formkästen ihren Ort nicht verlassen. Als Fahnenträger

dieses letzteren z. Z. am meisten beliebten Arbeitsverfahrens wird die

Eisengieſserei zu Frouard bei Nancy genannt, über welche Petzeld einen kurzen Bericht in der Zeitschrift

für Berg-, Hütten- und Salinenwesen, 1867 S. 237 veröffentlicht. Eine

Beschreibung mit Abbildungen, welche nicht ganz mit dem Petzeld'schen Berichte übereinstimmen, findet man in Ledebur's Werk: Die Verarbeitung der Metalle auf

mechanischem Wege (Braunschweig 1879). Hier begibt sich der Former behufs

Aufstampfung des Mantels um ein eisernes Modell, die Wärmequelle (jetzt wohl

meistens ein kleiner Ofen) behufs Austrocknung der Form, der Trichter zum Schwärzen

der Form, der Kern und schlieſslich die Gieſspfanne zum Formkasten, dessen eine

Hälfte fest ist, während die andere Hälfte nur so weit zur Seite geschoben wird, als

das Ausziehen der gegossenen Röhre und das Aasleeren des Kastens es nöthig macht. In

sehr hübscher Ausführung findet man dieses Verfahren in der Stühlen'schen Eisengieſserei in Kalk bei Deutz.

Gewissermaſsen ein Zwischenglied zwischen den beiden hier genannten Extremen bildet

ein Drehformgerüst, welches in der Hannover'schen Eisengieſserei seit einer Reihe von Jahren in mehreren

Exemplaren für 80 bis 200mm weite Röhren im

Gebrauch ist, neben der für das Formen und Gieſsen der gröſseren Röhren nach dem

Vorbilde der Frouard'schen Eisengieſserei angeordneten Einrichtung. Ich verdanke dem

Constructeur, technischen Direktor Hammerstein der

Hannover'schen Eisengieſserei, die unter Fig. 13 und

14 Taf. 2 angefügten Abbildungen, welche ich veröffentliche, weil ich

annehme, daſs der Grundgedanke der Anordnung auch für manche andere Guſswaare

Anwendung finden kann.

Zu einem solchen Drehformgerüst gehören 8 Formkasten A,

welche an einem auf Rollen und um die Spindel C

drehbaren Körper B befestigt sind. Die auſsen liegenden

Hälften der Formkasten A sind mit den an B unmittelbar befestigten Hälften einerseits durch

Gelenke, andererseits durch Schlieſskeile verbunden, so daſs erstere ohne

Schwierigkeit zurückgeklappt werden können; die mit B

verbundene Bühne E ist mit entsprechenden Ausschnitten

versehen. Die Bühne E wird durch einen Zahnkranz

umrahmt, welcher mit Hilfe des Vorgeleges F die Drehung

der Formen nebst Zubehör gestattet. Man formt nun der Reihe nach die Mäntel in die

Kasten (die einfache Winde J dient zum Ausziehen der

Modelle), hängt je einen kleinen Trockenofen unter die Formen u.s.w., setzt unten

die besonders geformten Muffenformen an, senkt die Kerne ein – mit Hilfe einer Winde

ähnlich wie J – und gieſst dann der Reihe nach, zu

welchem Zwecke die Gieſspfanne G an einer kleinen,

mittels der Hand zu bedienenden Winde H hängt. Das

Formgerüst läſst sich sehr leicht drehen und augenscheinlich vortheilhaft

verwenden.

Die Ersparungen an Former- bezieh. Arbeitslöhnen, welche durch die bisher

besprochenen Maschinen bezieh. Einrichtungen gegenüber der Handformerei gemacht

werden, sind meistens sehr bedeutend, theils dadurch, daſs der einzelne Arbeiter

viel mehr zu leisten vermag, theils dadurch, daſs man billigere Arbeiter verwenden

kann und trotzdem mindestens ebenso gute Waare erhält als durch den theureren, mit

mangelhaften Werkzeugen ausgerüsteten Arbeiter. Diesen Ersparungen stehen aber die

sehr hohen Einrichtungskosten, die bedeutenden Kosten für Anfertigung der Modelle und die nicht

geringen Ausbesserungskosten der Maschinen gegenüber. Können diese auf zahlreiche

Arbeitstücke vertheilt werden, hat man bestimmte Stücke in groſser Menge zu liefern,

so ist der auf das einzelne Guſsstück entfallende Betrag genügend klein, um von den

oben genannten Ersparungen überwogen zu werden; ist dies nicht der Fall, so ist es

natürlich falsch, sich dieser Formmaschinen bezieh. Form- und Arbeitsverfahren zu

bedienen. Die Beschaffungs- und Unterhaltungskosten der verschiedenen Maschinen und

Einrichtungen sind sehr verschieden, so daſs die Frage der Rentabilität derselben

gewissermaſsen für jede derselben gestellt werden muſs: das eine ist oft noch mit

groſsem Vortheile zu verwenden, während das andere schon Verluste bringen würde.

(Schluß folgt.)

Tafeln