| Titel: | Ueber die Absorption und Nutzbarmachung der in Feuerungs- und Röstgasen enthaltenen Schwefligsäure. |

| Fundstelle: | Band 246, Jahrgang 1882, S. 229 |

| Download: | XML |

Ueber die Absorption und Nutzbarmachung der in

Feuerungs- und Röstgasen enthaltenen Schwefligsäure.

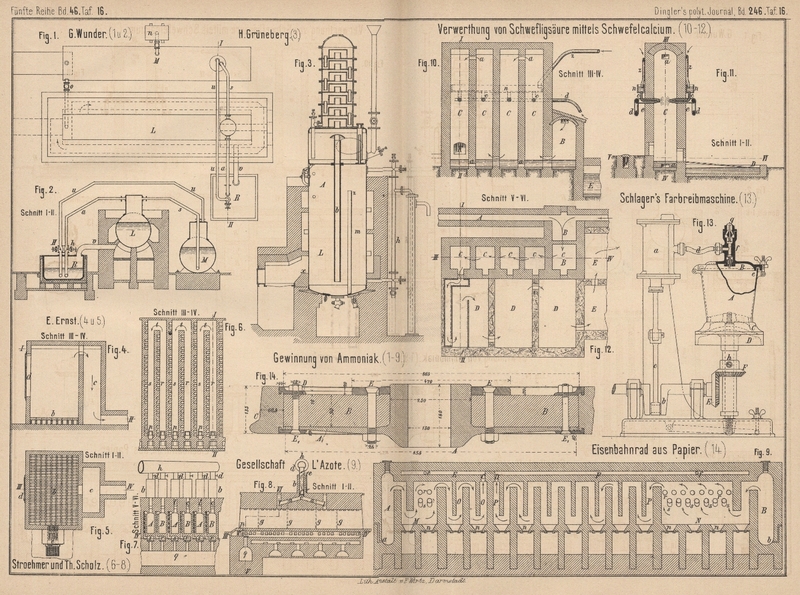

Mit Abbildungen auf Tafel 16.

Ueber Absorption und Nutzbarmachung der Schwefligsäure.

R.

Hasenclever in Aachen (D. R. P. Kl. 40 Nr. 17371 vom 20. April 1881) findet, daſs

Schwefelsäure aus Grasgemischen Schwefelsäuredämpfe und besonders in der Kälte auch

Schwefligsäure aufnimmt.

H.

Precht in Neu-Staſsfurt (D. R. P. Kl. 40 Nr. 17000 vom 6. Juli 1881) verwendet

Magnesiahydrat und Thonerdehydrat, welche beide aus Gasgemischen leicht

Schwefligsäure unter Bildung von schwefligsauren Salzen aufnehmen, die dann durch

Glühen in reine Schwefligsäure und in Magnesia bezieh. Thonerde übergeführt

werden.

Die technische Ausführung dieses Verfahrens bedingt zunächst eine Abkühlung der

Rauchgase auf etwa 100°; auch ist es erwünscht, dieselben vorher möglichst von

Schwefelsäure zu befreien und die Gase feucht der Einwirkung von Magnesiahydrat

auszusetzen. Magnesiahydrat wird entweder, mit wenig Wasser angefeuchtet, in dicht

schlieſsenden Kammern auf Horden ausgebreitet, oder als Magnesiamilch in einem mit

Rührwerk versehenen Apparat mit den Röstgasen zusammengebracht. Der Gasstrom wird so

geregelt, daſs derselbe zunächst mit dem am meisten ausgenutzten Absorptionsmittel

in Berührung kommt und die nahezu von Schwefligsäure befreiten Gase zuletzt über

reines Magnesiahydrat geleitet werden. Das erhaltene krystallinische schwefligsaure

Magnesium, MgSO3.6H2O ist mit geringen Mengen Magnesiahydrat verunreinigt und enthält etwa 30 bis

33 Proc. Schwefligsäure.

Bei Anwendung von Magnesiamilch erhält man das schwefligsaure Magnesium als einen

nahezu unlöslichen krystallinischen Niederschlag, während das gleichzeitig gebildete

schwefelsaure Magnesium in Lösung geht.

Durch Erhitzen des von anhängender Lauge möglichst befreiten schwefligsauren

Magnesiums wird Magnesia regenerirt, die Schwefligsäure entweicht theils mit dem

Krystallwasser bei 200°, theils erst bei höherer Temperatur und etwa 3 Proc. bleibt als

Magnesiumsulfat im Rückstande. Das bei der Absorption der Schwefligsäure und beim

Erhitzen des schwefligsauren Magnesiums gebildete Magnesiumsulfat kann durch Glühen

mit Kohlenpulver in Magnesia, Schwefligsäure und Kohlensäure übergeführt werden; das

hierbei entweichende Gas, welches auf 1 Vol. Kohlensäure 2 Vol. oder 66 Proc.

Schwefligsäure enthält, wird wie die reine Schwefligsäure zur

Schwefelsäurefabrikation nutzbar gemacht. Die Kohle wird am besten mit der Magnesia

vor der Absorption der Schwefligsäure gemischt und genügen 1 bis 2 Proc.; doch ist

ein Ueberschuſs an Kohle unschädlich und kommt das nächste Mal zur Wirkung. Die

Magnesia wird bei diesem Verfahren fast vollständig wieder gewonnen und nur ein

kleiner Verlust muſs durch neues Material ersetzt werden.

In gleicher Weise wie Magnesiahydrat, wenn auch langsamer, wirkt Thonerdehydrat,

welches aus Röstgasen die Schwefligsäure bis zur Bildung von basisch schwefligsaurer

Thonerde, Al2O3.SO2.4H2O, absorbirt. Da diese nur 24 bis 27 Proc. Schwefligsäure enthält, so ist die

Regeneration der Thonerde weniger vortheilhaft ausführbar als das Glühen des

schwefligsauren Magnesiums.

In entsprechender Weise verwendet Schnabel in

Lautenthal (D. R. P. Kl. 40 Nr. 16860

vom 8. April 1881) Zinkoxyd. Wie derselbe in der Zeitschrift für Berg-, Bütten- und Salinenwesen, 1881 S. 395 berichtet,

kann die Verdünnung der fraglichen Gasgemische mit Luft die Schädlichkeit der

Schwefligsäure zwar vermindern, aber nicht beseitigen. Die Absorption durch Wasser

(vgl. 1878 227 74) ist schwierig und praktisch kaum

ausführbar, besser die durch Wasser und Kalkstein (vgl. Winkler 1880 235 * 220). Die Verarbeitung des

Hüttenrauches auf Schwefelsäure ist nur bei Gasen mit mindestens 4 Proc.

Schwefligsäure vortheilhaft. Noch weniger Aussicht haben die sonstigen Vorschläge

zur Ueberführung der Schwefligsäure in Schwefelsäure.

Mit der Verwandlung der Säuren des Hüttenrauches in Schwefel hat Schnabel auf der Lautenthaler Hütte einen Versuch

gemacht, indem er ein Gemenge von Schwefligsäure mit Wasserdampf über glühende

Kohlen leitete. Die Schwefligsäure wurde vollständig reducirt. Man erhielt ein

Gemenge von Schwefeldampf und Schwefelwasserstoff. Dasselbe wurde in einen mit

Quarzstücken angefüllten Bleithurm geführt, in welchem der Schwefelwasserstoff mit

neuen Mengen von Schwefligsäure in Berührung gebracht und dadurch in Schwefel

verwandelt wurde. Durch den Thurm lieſs man eine Lösung von Chlornatrium

herabrieseln, wodurch der Schwefel in flockiger Form abgeschieden wurde. Der

Schwefelwasserstoff wurde ebenfalls vollständig unschädlich gemacht. Die Reduction

der Schwefligsäure durch Schwefelwasserstoff stellte sich nach dortigen Versuchen

als unvortheilhaft heraus, ebenso die Verwendung von Schwefelcalcium.

Von den in Lautenthal angestellten Versuchen, die Säuren des Schwefels durch Bildung

von Salzen zu absorbiren, schlug der mit Abbränden von Kupfer haltigem Schwefelkies,

welche durch den Chlorürungsprozeſs entkupfert waren, fehl, da man nur sehr dünne

Laugen von Ferrosulfat und Ferrisulfat erzielen konnte. Auch die Herstellung von

Aluminiumsulfat durch Einwirkenlassen der Röstgase auf böhmischen Thon scheiterte an

der langsamen Einwirkung. Nun wurde ein Thonschiefer von nachfolgender

Zusammensetzung versucht:

Kieselsäure

59,47

Eisenoxydul

6,71

Thonerde

22,41

Manganoxydul

0,37

Kalk

0,68

Magnesia

0,40

Kali

2,01

Natron

0,44

Phosphorsäure

0,30

Kupferoxyd

0,05

Antimon

0,06

Glühverlust

5,99

–––––

98,89.

Der Thonschiefer wurde in groſsen Kästen auf Rosten so

ausgebreitet, daſs die gröberen Stücke zu unterst und auf diesen die feinen Stücke

lagen. Nachdem die ganze Masse mit Wasser angefeuchtet war, lieſs man die in

Kiesbrennern und Stadeln entbundenen Röstgase des Bleisteins durch dieselben

hindurchstreichen. Es trat eine ziemlich gute Absorption der Säuren des Schwefels

ein. Durch zeit weises Auslaugen des Schiefers wurden die gebildeten Salze in Lösung

gebracht. Dieselben bestanden aus Ferro- und Ferrisulfaten mit verhältniſsmäſsig

geringen Mengen von Aluminiumsulfat, weil von dem im Thonschiefer enthaltenen

Aluminium nur ein kleiner Theil in Sulfat überging. Auſserdem war nahezu die Hälfte

der in der Lauge enthaltenen Schwefelsäure im freien Zustande vorhanden. Mit Hilfe

von Kaliumsulfatlösung sowohl, als auch von Staſsfurter Kainit lieſs sich, wie

Versuche ergaben, zwar Alaun herstellen; indeſs muſste vor dem Zusätze dieser Salze

zur Lauge Ferrosulfat auskrystallisirt werden. Auſserdem erhielt man an freier

Schwefelsäure reiche Mutterlaugen, welche wieder für sich unschädlich gemacht werden

muſsten. Das Verfahren wurde daher wieder verlassen.

Es wurden nun auf Grund weiterer Versuche Holzkästen mit einer Reihe über einander

liegender Holzroste versehen, auf welchen basisches Zinkcarbonat in faustgroſsen

Stücken 0m,5 hoch ausgebreitet wurde. Die Röstgase

lieſs man unter den untersten Rost treten und durch sämmtliche Schichten des

Zinkcarbonates aufsteigen. Bei Anwendung einer hinreichenden Anzahl Schichten trat

eine vollständige Absorption der Säuren des Schwefels aus einem Gasgemenge ein,

welches bis 2,5 Vol.-Proc. Schwefligsäure enthielt. Dabei wurden die Stücke des

basischen Zinkcarbonates in. wenigen Tagen in Zinksulfit mit einer gewissen Menge von Zinksulfat

umgewandelt. Letzteres rührte theils von der in den Röstgasen enthaltenen

Schwefelsäure, theils von einer Oxydation des Sulfites her. Das Zinksulfit bestand

im Durchschnitt aus 25 bis 30 Proc. Wasser, 40 Proc. Zinkoxyd und 31 Proc.

Schwefligsäure. Auſserdem waren demselben stets gewisse Mengen von Zinkoxyd

beigemengt. Wenn man das Salzgemenge zur Rothglut erhitzte, so erhielt man ein

Gemenge von Zinkoxyd und basischem Zinksulfat mit 15 bis 30 Proc. Schwefelsäure.

Dieses Gemenge, eine weiſse poröse Masse vom Aussehen des Bimssteins, das

regenerirte Absorptionsmittel, wurde stets beim Glühen eines Gemenges von Zinksulfit

und Zinksulfat erhalten, mochte man basisches Zinkcarbonat, Zinkoxyd oder das

gedachte Gemenge selbst zur Absorption bezieh. Herstellung von Zinksulfit und

Zinksulfat verwendet haben.

Das Absorptionsvermögen dieses Gemenges hängt namentlich von dem richtigen

Wassergehalt ab. Ist die zur Salzbildung erforderliche Wassermenge nicht vorhanden,

so hört die Zersetzung der Masse nach einiger Zeit auf, nimmt aber ihren Fortgang,

wenn genügend Wasser zugeführt wird. Da bei der Lagerung dieser Massen auf Rosten

die Absorption wegen des leichten Versetzens der Rostöffnung schwierig ist, so

wurden die Stücke auf Hürden ausgebreitet, über welche man die erforderliche Menge

Wasser tröpfeln lieſs. Eine so vollständige Zersetzung wie bei dem basischen

Zinkcarbonat konnte aber erst dann erreicht werden, als man das Gemenge in ein

gleichmäſsiges Pulver verwandelte, mit Wasser anfeuchtete und auf Hürden in dünner

Schicht ausbreitete, welche von Zeit zu Zeit umgestochen wurde.

Versuche, das Umstechen bezieh. Umrühren der den Röstgasen ausgesetzten Masse durch

Rührwerke der verschiedensten Art zu bewirken, ergaben hinsichtlich der

Vollständigkeit der Zersetzung ebenso ungünstige Resultate wie Versuche, die in

Zersetzung begriffene Masse durch Thürme mit gezahnten Bleidächern herabfallen zu

lassen. Der Grund ist darin zu suchen, daſs die unvollständig zersetzte Masse sich

fest an die Rührer, die Bleidächer und die Wände der Gefäſse ansetzte und dadurch

der Zettheilung und weiteren Zersetzung entging. Reines Zinkoxyd bedeckt sich, wenn

es mit Wasser angefeuchtet und auf Hürden ausgebreitet wird, sofort mit einer

dichten Kruste von Zinksulfit, welche die weitere Einwirkung der Säuren des

Schwefels verlangsamt, in manchen Fällen sogar aufhebt. Es wurde deshalb aus Wasser

und Zinkoxyd eine Art Milch hergestellt, welche man durch mit Reisig gefüllte Thürme

herabflieſsen lieſs, während die Röstgase der Milch entgegentraten. Die Absorption

der Säuren des Schwefels war eine ausgezeichnete, indem an den Austrittsrohren der

Thürme keine Spur von Schwefligsäure wahrzunehmen war. Dagegen wollte es nicht

gelingen, eine vollständige Umwandlung des Zinkoxydes in Zinksulfit zu bewirken,

indem das letztere sich mit unzersetztem Zinkoxyd mengte und zu einer dichten Kruste

erstarrte, welche sich am Reisig festsetzte und die Thürme verstopfte. Auſserdem

bildeten sich groſse Mengen von Zinksulfat. Dieselben Uebelstände traten bei

Anwendung von Thürmen mit gezahnten Bleidächern ein. Rührwerke begegneten den

nämlichen Schwierigkeiten, indem sich das unvollständig zersetzte Gemenge an die

Rührer und die Wandungen der Apparate ansetzte. Dagegen wurde auch hier eine völlige

Zersetzung erreicht, wenn das auf Hürden ausgebreitete, mit Wasser angefeuchtete

Zinkoxyd in kurzen Zwischenräumen umgestochen und mit Wasser benetzt wurde.

Das Glühen des bei der Absorption erhaltenen Gemenges von Zinksulfit und Zinksulfat

geschieht am vortheilhaftesten in Muffelöfen mit mehreren liegenden Muffeln. Ein

Versuch, die Zersetzung durch überhitzten Wasserdampf zu bewirken, miſsglückte

völlig. Glühte man ohne Zusatz von Kohle, so war nach 4 Stunden die Austreibung der

Säuren bis auf 20 Proc. Schwefelsäuregehalt bewirkt. Bei Zusatz einer dem

Sulfatgehalt entsprechenden Menge Kohle war die Austreibung der Säuren in weniger

als 4 Stunden bis auf Bruchtheile von Procent beendigt; zur Herstellung von 3t Zinkoxyd wurde 1t Steinkohlen verbraucht. Die entweichenden Gase lieſsen sich am

vortheilhaftesten zur Schwefelsäurefabrikation verwenden.

Die erste gröſsere Anlage zur Unschädlichmachung der Säuren des Schwefels auf die

gedachte Weise ist Anfangs 1880 zu Lautenthal in Betrieb gesetzt worden. Die in 3

Röststadeln, welche überwölbt sind und je 150t

Bleistein fassen, entwickelten Röstgase gehen zuerst zur Abkühlung und Zurückhaltung

von Flugstaub durch einen mit feuchten Kokes gefüllten Holzkasten, gelangen dann in

ein System von Absorptionskästen, in welchem sie von ihrem Gehalte an Säuren des

Schwefels befreit werden, und treten schlieſslich in eine heiſse Esse. Die

Absorptionskästen sind so mit einander verbunden, daſs sie aus dem Systeme

ausgeschaltet bezieh. in dasselbe eingeschaltet werden können, ohne daſs eine

Hemmung des Gasstromes eintritt. Die Kästen haben theils über einander liegende

Roste, theils Hürden. Auf den Rosten wird das basische Zinkcarbonat und auf den

Hürden das Zinkoxyd ausgebreitet. Eine Wasserleitung führt dem letzteren so viel

Wasser zu, daſs es stets feucht bleibt. Das zersetzte Absorptionsmittel wird durch

Glühen im Muffelofen regenerirt; die ausgetriebenen Säuren des Schwefels gelangen in

die Bleikammer. Nach den bisherigen Erfahrungen werden durch den Werth der

gewonnenen Schwefelsäure die Kosten der Unschädlichmachung gedeckt. – Es wurde dann

eine gröſsere Anlage gebaut, welches aus einem System von Röststadeln, einem

Kühlapparat, einem System von Absorptionskästen, einigen Absorptionsthürmen und

mehreren Glühöfen besteht in Verbindung mit einer Schwefelsäurefabrik. Die

Absorptionskästen sind durch Bleirohre so mit einander verbunden, daſs die frischen

Röstgase mit dem beinahe zersetzten Absorptionsmittel, die erschöpften Gase mit dem

frischen Zinkoxydgemenge zusammengebracht werden können.

Da zu der Entfernung des Gesammtschwefels aus dem zersetzten Absorptionsmittel immer

eine sehr geringe Menge Kohle beigemengt werden muſs, so wird sich allmählich Asche

in dem Zinkoxyd ansammeln und nach längerem Gebrauche desselben so überhand nehmen,

daſs das Zinkoxyd aus derselben entfernt werden muſs. Zu diesem Zwecke wird das

Gemenge von Zinkoxyd und Asche zuerst angefeuchtet dem Hüttenrauche ausgesetzt,

wobei es sich in Folge der Bildung von Zinksulfit in eine feste Masse verwandelt.

Diese Masse wird in Thürme gefüllt, in welchen die letzten Antheile der Säuren des

Schwefels mit dem Zinkoxyd in Berührung kommen, während von oben Wasser herabrieselt

und das sich allmählich bildende Zinksulfat auflöst. Die am Fuſse der Thürme

abflieſsende Zinksulfatlösung dient zum Anfeuchten des in den Absorptionskästen

vorhandenen Zinkoxydes. Auf solche Weise gewinnt man einerseits das in der Asche

enthaltene Zinkoxyd zurück, während man andererseits die letzten Spuren von Säuren

des Schwefels aus dem Hüttenrauche entfernt.

Nach Th.

Fleitmann in Iserlohn (D. R. P. Kl. 40 Nr. 17397 vom 21. August 1881) wird das

Schwefligsäure haltige Gasgemisch durch einen Schachtofen geleitet, welcher mit

Eisenoxyd und Kohle gefüllt ist. Gleichzeitig wird etwas atmosphärische Luft mit

eingetrieben, um die Verbrennung der Kohle zu unterhalten, so daſs die Säuren des

Schwefels und das Metalloxyd reducirt werden und sich als Schwefeleisen am Boden des

Schachtofens ansammeln.

Kosmann bespricht in den Verhandlungen des Vereins zur Beförderung des Gewerbfleiſses, 1882 S. 387

die Verwerthung der Schwefligsäure mittels Schwefelcalcium.

Auf der Kunigundenhütte führt der aus dem Freiberger Doppelröstofen abgehende

Abzugskanal A (Fig. 10 bis

12 Taf. 16) in die Flugstaubkammern B des

neben dem Röstofen errichteten Absorptionsthurmes, welcher aus 4 neben einander

liegenden 7m,7 hohen, 0m,8 breiten und 1m tiefen Kammern C bestehen. Ueber dem

Wasserabschluſs und unter der Decke des Thurmes sind in den Scheidewänden

abwechselnd Durchgangsöffnungen a für die auf- und

niedersteigende Bewegung der Rauch- und Röstgase gelassen. Die Kammern sind über dem

Boden mit kleinen Reinigungsöffnungen versehen, welche während des Betriebes bis auf

die letzte verblendet sind, aus der die sich über dem Wasserabschluſs sammelnde

Flüssigkeit abflieſst. Aus der letzten Kammer gehen die Gase durch die Oeffnung K in einen unterirdischen Kanal, welcher zu einer 40m hohen Esse führt. Die aus den Kammern

austretende Flüssigkeit sammelt sich in den vor dem Thürme unterhalb der

Reinigungsöffnungen angelegten 3 Sümpfen D, aus welchen

sie in die Grube E tritt.

Dieser Absorptionsthurm nimmt die abgehenden Gase von 2 Doppelröstofen auf, in

welchen täglich je 2500k Beschickung, zusammen

also 5t verarbeitet werden. Der Schwefelgehalt der

meist Galmei haltigen Blenden wechselt von 8 bis 12 Proc. so daſs täglich 800 bis

1200k Schwefligsäure entwickelt werden. Zur

Seite des Absorptionsthurmes ist der Behälter für die Lauge aufgestellt, aus welchem

diese mittels zweier Rohre z zu den Gerinnen n am Thurme geleitet wird.

Zur Einführung der Absorptionsflüssigkeit in die Kammern des Thurmes ist auf den

beiden Längsseiten ein Dampfleitungsrohr d angebracht,

von welchen die Zerstäubungsrohre e durch die

Seitenwände des Thurmes in die Kammern hineinführen. Aus zwei mit Bleiblech

ausgekleideten hölzernen Gerinnen n führen an den über

den Dampfröhren gelegenen Stellen kurze Röhren c in

erstere hinein, so daſs hierdurch ein Dampfstrahlapparat gebildet wird.

Die durch Kochen von Schwefel mit Kalkmilch hergestellte Lauge enthält

Calciumpolysulfuret, welches indessen bei groſser Verdünnung der Lauge und bei

steter Gegenwart von Calciumhydrat in Calciumsulfhydrat übergeht oder doch diesem

gleichkommend wirkt. Neben dem Polysulfuret geht Calciumhyposulfit in Lösung,

welches gleichfalls zur Neutralisirung der Schwefligsäure beiträgt. Der

Zersetzungsvorgang läſst sich in folgender Formel zusammenfassen: 5SO2 + 2H2CaS2 + 2H2O = 7S +

2CaSO4.2H2O. Für

die Neutralisirung der Schwefligsäure kommt es daher nur auf die in dem löslichen

Calciumsulfuret gebundene Menge von Schwefel an, welche durch Titrirung mit einer

zehntelnormalen ammoniakalischen Kupfervitriollösung bestimmt werden kann, von

welcher 1cc 0g,32 Schwefel entspricht. Der beim Titriren entstehende röthlich braune

Niederschlag setzt sich rasch ab.

Die von der Absorption aus dem Thurm tretenden flüssigen Producte führten bald

darauf, zunächst die absorbirende Wirkung von Dampf und Wasser allein zu

untersuchen; es zeigte sich, daſs unter Ausflieſsen von 2100l Wasser in 1½ Stunden die Absorption der

Schwefligsäure 50 bis 58 Procent des Gehaltes der eintretenden Gase beträgt; es

zeigten nämlich:

I

II

die

Gase

vor dem Eintritt

2,19

1,70

Vol.-Proc.

„

„

nach der Absorption

1,09

0,71

„

Die Ursache dieser groſsen Absorption liegt in der durch den

Wasserdampf und Flugstaub vermittelten Oxydation der Schwefligsäure zu

Schwefelsäure.

Die Schwefelcalciumlauge wird bis auf einen Gehalt von 25 bis 26g H2CaS2 in 1l verdünnt

und werden hiervon beim Verbrauch 150l mit 2100l Wasser gemischt. Von dieser Flüssigkeit werden

in 24 Stunden 33cbm,6 verbraucht, entsprechend

61k,2 H2CaS2. Unter solcher Verwendung der Lauge erwirkte man

folgende Verminderungen der Gase an Schwefligsäure:

I

II

vor dem Eintritt in den Thurm

1,314

1,80

Vol.-Proc.

nach dem Austritt aus dem Thurm

0,1101

0,288

„

–––––

–––––––––––––––

Absorbirt

1,2039

1,512

Vol.-Proc.

und zwar bei Abröstung einer Blende von 12 Proc.

Schwefelgehalt. Die ablaufende Flüssigkeit war 36° warm und enthielt in 1l 0g,104

Schwefligsäure (SO2) und 2g,24 Schwefelsäure. Der niederfallende Schlamm

enthielt statt 39,4 Proc. Schwefel und 60,6 Proc. Gyps neben viel Flugstaub nur 4,6

Proc. Schwefel, wie folgende Analyse zeigt:

Rückstand

64,75

Schwefel

4,60

Schwefelsäure

13,18

Eisenoxyd

6,02

Manganoxyd

0,37

Kalk

3,69

Magnesia

0,53

Bleioxyd

5,25

Wasser

0,50

Kohle

0,80

–––––

99,69.

Scheidet man die durch passende Vorrichtungen zu beseitigenden Flugstaubbestandtheile

aus, so würde sich ergeben:

Schwefel

29,3

Schwefelsäure

40,4

Kalk

23,6

Magnesia

3,4

Wasser

3,2

––––

99,9.

Ein solches Product würde für die fernere Verwerthung des Schwefels zur

Schwefelsäurefabrikation wohl geeignet sein. Die Kosten dieses Verfahrens

betragen:

100k Schwefel

16,00 M

36k gebrannter Kalk zu

2 M. für 100k

0,72

Bereitung der Lauge einschlieſslich Wasser

0,50

–––––––

17,22 M.

Daraus ergeben sich 425l

Calciumsulfhydrat, zu deren Ver- dünnung und weiteren Verwendung

rund 89cbm Wasser verbraucht

werden, d. i. zu je 4 Pf.

3,56 M.

–––––––

20,78 M.

Diese Menge wird verbraucht zur Abröstung von 13375k Blende in 2,675 Tagen und werden

für Dampf und Bedienung der Pumpe aufgewendet täglich 1 M., daher

auf 2,67 Tage.

2,67 M.

–––––––

Zusammen

23,45 M.

Für je 100k Blende würden danach die Röstkosten um

etwa 17,6 Pf. zu erhöhen sein, welcher Betrag sich um etwa 7 Pf. ermäſsigen würde,

wenn der Schwefel nach Abhaltung des Flugstaubes verwerthbar würde. Dazu ist zu

bemerken, daſs die Entsäuerung der Röstgase mit Kalkmilch etwa 13,9 Pf. kostet (vgl.

1880 235 * 219). In wiefern es gelingt, obige Kosten zu

ermäſsigen durch Verwendung von Gaskalk, Sodarückständen u. dgl. müssen weitere

Versuche lehren. Besonders nothwendig erscheint aber die ausreichende Anlage von

Flugstaubkammern.

Die Untersuchung zweier Flugstaubproben von den Röstöfen der Silesia-Hütte bei Lipine

(I) und der Godulla-Hütte bei Morgenroth (II) ergab:

I

II

Zinkoxyd, basisch Desgl., löslich

8,4017,80

26,20

8,2012,00

20,20

Eisenoxydul, löslich

2,16

2,52

Eisenoxyd, löslich

2,40

4,20

Bleioxyd

3,38

4,26

Schwefelsäure, unlöslich an ZnO und

PbO Desgl., löslich

6,4620,43

26,89

8,0418,84

26,88

Wasser

6,59

9,00

Rückstand (meist Eisenoxyd)

31,80

32,42

–––––

–––––

99,42.

99,58.

Tafeln