| Titel: | Neuere Apparate für Spiritusfabrikation. |

| Fundstelle: | Band 247, Jahrgang 1883, S. 211 |

| Download: | XML |

Neuere Apparate für

Spiritusfabrikation.

Patentklasse 6. Mit Abbildungen auf Tafel 17 ff.

Neuere Apparate für Spiritusfabrikation.

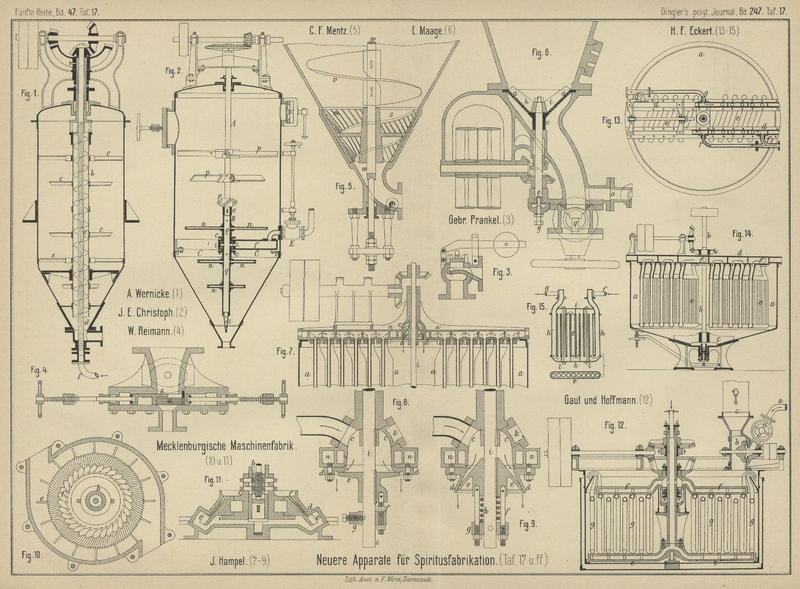

Der in Fig. 1 Taf. 17 dargestellte Hochdruckapparat

von A.

Wernicke in Halle (* D. R. P. Nr. 17894 vom 28. Mai 1881) ist mit einer

senkrechten Hohlwelle b versehen, an welcher Messer c schraubenförmig angebracht sind, um während des

Kochens die Stärke haltigen Stoffe zu rühren und nach der conischen Spitze des

Einmaischapparates zu drücken. Eine hohle, siebartig durchbohrte Welle d, auf welcher die Transportschnecke e sitzt, dreht sich in entgegengesetzter Richtung der

Welle b und wird durch Rohr f mit hochgespannten Dämpfen versehen.

Der Hochdruckdämpfer zum Kochen von Körnerfrüchten von

J. E.

Christoph in Nisky (* D. R. P. Nr. 18345 vom 13. November 1881) hat, wie aus Fig.

2 Taf. 17 ersichtlich, ebenfalls eine senkrechte Welle A, welche mittels Kegelräder und Riemenscheibe ihren

Antrieb erhält und bei e mit dem guſseisernen Rohr B verbunden ist. Der eine Schenkel f des Quersteges C ist

hohl gegossen und bildet das Verbindungsrohr zwischen dem Dampfsperrventil E und dem ausgebohrten Nabentheil i des Steges. Das Rohr B

ist hier ringförmig verstärkt und mit 6 Löchern versehen, durch welche der Dampf von

f aus fortwährend in das Innere des sich drehenden

Rohres B einströmen kann. Gegen das Eindringen von

Maischgut in diese Dampföffnungen ist das Rohr durch die beiden Stopfbüchsen c

geschützt. Das untere

Ende des Rohres B ist durch einen durchlöcherten

Hohlkegel l abgeschlossen, durch dessen Oeffnungen der

Dampf in die Spitze des Dämpfers strömt und hier das Maischgut dämpft. Auſserdem

sind am Rohr B Rührarme n

angeschraubt, welche der Länge nach durchbohrt sind und ist die hohle Welle B an den entsprechenden Stellen mit kleinen Löchern

versehen, so daſs an jedem Rührarmende der Dampf frei ausströmen kann. Ferner

befinden sich zwischen je 2 Rührarmpaaren in der Hohlwelle noch kleinere

Dampföffnungen o. Auf der oberen Welle A sind mehrere aus Flacheisen hergestellte Rührarme p befestigt, welche vermöge ihrer schrägen Stellung die

Körner stets nach oben zu treiben suchen, sobald sich die Welle A dreht.

Der Apparat zur Auflösung der Stärke im Henze'schen

Dämpfer von J. Plischke in Krappitz und C.

Weigel in Neifse (* D. R. P. Nr. 19550 vom 4. April 1882) besteht aus einem

besonderen Druckcylinder, in welchem Wasser mittels Dampf erhitzt wird. Dieses

heiſse Wasser soll dann beim Abtreiben der gedämpften Kartoffeln in den Dämpfer

eingeführt werden, um eine völlige Lösung zu erzielen.

Das Sicherheitsventil für Dämpfer von Gebrüder

Prankel in Groſs-Strehlitz (* D. R. P. Nr. 18172 vom 13. November 1881) ist zwischen

Dampfzuleitungsrohr und Dämpfer so angebracht, daſs der zuströmende Dampf durch die

Kammer des Sicherheitsventiles hindurchgehen muſs, ehe er in den Dämpfer gelangt. In

die Kammer des Ventiles ist eine Scheidewand a (Fig.

3 Taf. 17) so eingefügt, daſs die dem Kochapparat zugekehrte Seite als

Anprallfläche für aus dem Dämpfer aufsteigende Substanzen dient und die dem

Sicherheitsventil zugekehrte Seite den Dampf zwingt, scharf unter die Ventilfläche

zu blasen, so daſs Stoffe, welche durch die für die Dämpfausströmung in der

Scheidewand ausgesparte Oeffnung ihren Weg nach oben nehmen, von dem eintretenden

Dampfstrahl hinweggerissen werden.

Der Zerkleinerungsapparat für gedämpfte Kartoffeln von

W.

Reimann in Frankfurt a. d. Oder (*

D. R. P. Nr. 18868 vom 2. November 1881) besteht aus

einem guſseisernen Gehäuse mit Anschluſsstutzen an den Dampfkochapparat und einem

Eckventil, welches durch ein Rohr zum Vormaischbottich führt. Der Schieber s (Fig. 4 Taf.

17) bildet eine volle Platte, während Schieber a

rostförmig eingelegte Stahlmesser enthält. Beide können ganz vor der

Durchgangsöffnung des Dämpfers vorgeschoben werden, so daſs man bei Verstopfungen

den Durchgang frei machen kann.

Der Entleerungs- und Zerkleinerungsapparat von C. F.

Mentz in Schilleningken, Ostpreuſsen

(* D. R. P. Nr. 19169 vom 31. Januar 1882) hat den Zweck,

den Henze'schen Dämpfer ohne Anwendung von Dampfdruck

zu entleeren und gleichzeitig den Inhalt desselben zu zerkleinern. In den unteren

Theil des Dämpfers wird zu diesem Zweck zugleich ein mit inneren Mahlzähnen

versehenes, kegelförmiges Futter m (Fig. 5 Taf.

17) eingesetzt. Die Schnecke v auf der Welle w dient nur als Transportschraube, die untere s aber gleichzeitig als Mahlkegel, indem sie den Inhalt

des Apparates an der geriffelten Innenfläche zerkleinert.

Zum Ausscheiden der Schalen, des Strohes und der Hülsen von

den in einem Henze'schen Dämpfer gekochten Kartoffeln und Körnerfrüchten

verwendet E. Maage in Landsberg (* D. R. P. Nr. 17950 vom 10. April 1881) ein trichterförmiges

Sieb ac. Die kurze Welle e, welche in dem gebohrten Theile c und in der

Stopfbüchse k geführt wird, ruht mit einem Stahlkegel

auf der Stellschraube g. Ein auf der Welle e mittels Schraubenmutter befestigtes Flügelkreuz hi ist mit seitlich gebogenen Flügeln versehen, welche

sich dicht über der Siebfläche drehen. Der Stutzen o enthält ein Dampfeinlaſsventil;

das Ausblasventil befindet sich bei q. Die Flügel

zerkleinern die Kartoffeln und der Dampfdruck treibt die Stärketheile durch die

Siebfläche hindurch, während durch die gebogene Form der Flügel die Schalen, Hülsen

o. dgl. nach dem äuſseren Theil der Siebfläche geschafft bezieh. durch angebrachte

Reinigungsöffnungen hindurch aus dem Apparat geworfen werden.

J.

Hampel in Dresden (* D. R. P. Zusatz Nr. 18215 vom 23. Juli 1881) hat seinen Maisch- und Kühlapparat mit Mischrad und Ventilator

abermals zu verbessern gesucht (vgl. 1881 241 * 276. 1882

245 119). Die Maischmühle nach Fig. 7 Taf.

17 hat cylindrische Mahlflächen, welche gegen einander nicht verstellt werden,

sondern gleich den für die Zerkleinerung des Maischmaterials erforderlichen geringen

Zwischenraum besitzen. Die feststehende Mahlfläche wird von der Verlängerung des

halbkugelförmigen Gehäuses c im Kanalbalken n gebildet. Der bewegliche Theil der Maischmühle

besteht aus einem halbkugelförmigen, an der Welle i

befestigten und von dieser bewegten Läufer e, welcher

nach oben und unten cylindrisch verlängert ist; die untere cylindrische Verlängerung

bildet die bewegliche Mahlfläche.

Die feststehende ringförmige Mahlfläche d der in Fig.

8 Taf. 17 veranschaulichten Maischmühle ist unter dem mit

Reinigungsöffnung k versehenen halbkugelförmigen

Gehäuse c an dem Kanalbalken n befestigt; der auſserhalb der Mahlfläche befindliche cylindrische Rand

bewirkt das senkrechte Eintreten des zerkleinerten Maischmaterials in das Gehäuse

a. Der bewegliche Theil der Maischmühle besteht aus

einem scheibenförmigen Läufer e, welcher mittels

Stellschraube f und Stellring g an der Welle i befestigt wird.

Bei der Maischmühle nach Fig. 9 Taf.

17 wird der Läufer e von 2 Stellschrauben f und Schraubenfeder h so

lange in seiner Stellung gehalten, als sich kein härterer Körper wie das gedämpfte

Maisch material zwischen den Mahlflächen befindet- tritt aber ein im Maischmaterial

befindlicher Stein, Nagel o. dgl. dazwischen, so gestattet die Feder demselben den

Durchgang und führt dann den Läufer e in seine frühere

Stellung zurück, so daſs Unterbrechungen beim Zerkleinern des Maisehmaterials

vermieden werden.

Der verstellbare Maischzerkleinerungsapparat der Mecklenburgischen Maschinen- und

Wagenbau-Actiengesellschaft in Güstrow (*

D. R. P. Nr. 19101 vom 23. November 1881) ist zum

Einsetzen in einen Vormaischbottich bestimmt. Die Verstellung wird durch Drehen

eines Handrades bewirkt, wodurch die Metallmutter b

(Fig. 10 und 11 Taf. 17)

auf und ab bewegt wird. Mahlstein c und Gehäuse d sind geriffelt. Am Umfange des Läufers befinden sich

kleine Centrifugalschaufeln e, durch welche die noch

nicht zerkleinerte Maische in den Einlauf f des

Zerkleinerungsapparates hineingezogen, herumgeschleudert und zerrieben wird.

Bei dem in Fig. 12

Taf. 17 dargestellten Maisch-, Kühl- und Mahlapparat

von Gaul

und Hoffmann in Frankfurt a. d. O. (*

D. R. P. Nr. 18009 vom 6. August 1881) wird die vom

Dämpfer kommende Masse mittels Rohr a einem Mahlapparat

b zugeführt, von welchem ein Gebläse c die Dämpfe absaugt. In dem Bottich erfolgt die

Kühlung durch Kupferrohre g, welche oben und unten an

Armen f bezieh. e

befestigt bind und durch entsprechende Räderanordnung im entgegengesetzten Sinne an

einander vorbei bewegt werden. Auf dem Maischapparat befindet sich eine Pumpe,

welche die Maische aus dem Bottich ansaugt und durch den Mahlapparat drückt.

Der Maisch-, Verzuckerungs- und Kühlapparat von H. F.

Eckert in Berlin (* D. R. P. Nr. 19129 vom 15. Januar 1882) besteht aus dem

runden schmiedeisernen Gefäſs a (Fig. 13 bis

15 Taf. 17) mit senkrechter Welle b, welche

unten den Mischflügel c trägt. Quer über dem Apparate

liegen die durch Scheidewände in mehrere Abtheilungen getrennten, guſseisernen

Hohlbalken d, in welche das Kühlwasser bei f eintritt, durch die Röhrensysteme e strömt und bei g den

Apparat verläſst. Die aus einer Anzahl Röhren h und den

Verbindungstheilen i und k

gebildeten Kühlröhrensysteme können durch Lösen der Schrauben l in einzelne Theile zerlegt und somit auch im Inneren

leicht gereinigt werden.

Tafeln