| Titel: | Neuerungen am Babcock und Wilcox'schen Dampfkessel. |

| Autor: | Whg. |

| Fundstelle: | Band 248, Jahrgang 1883, S. 188 |

| Download: | XML |

Neuerungen am Babcock und Wilcox'schen

Dampfkessel.

Patentklasse 13. Mit Abbildungen auf Tafel 11.

Neuerungen am Babcock und Wilcox'schen Dampfkessel.

Von Babcock und Wilcox

wurde vor mehreren Jahren in den Vereinigten Staaten von Nordamerika ein

Wasserröhrenkessel eingeführt, welcher dort eine ziemlich ausgedehnte Verbreitung

gefunden hat. Neuerdings wurde von der Babcock and

Wilcox-Company in New-York eine Fabrik in Glasgow eingerichtet, um dem Kessel auch in

Groſsbritanien Eingang zu verschaffen. Dieser Babcock-Wilcox'sche Kessel ist ähnlich den Kesseln von Wernicke und Ullrich,

Steinmüller u.a. (vgl. 1880 238 * 307) aus einem

Bündel geneigt liegender Wasserröhren und einem oder mehreren horizontal darüber

liegenden Walzenkesseln zusammengesetzt; er gehört also zu der Gattung von

Dampfkesseln, die neben den Hauptvorzügen der Gliederkessel auch die Vortheile eines

ziemlich bedeutenden Wasser- und Dampfraumes bietet und welche auch in Deutschland

jetzt immer mehr Anerkennung gewinnt.

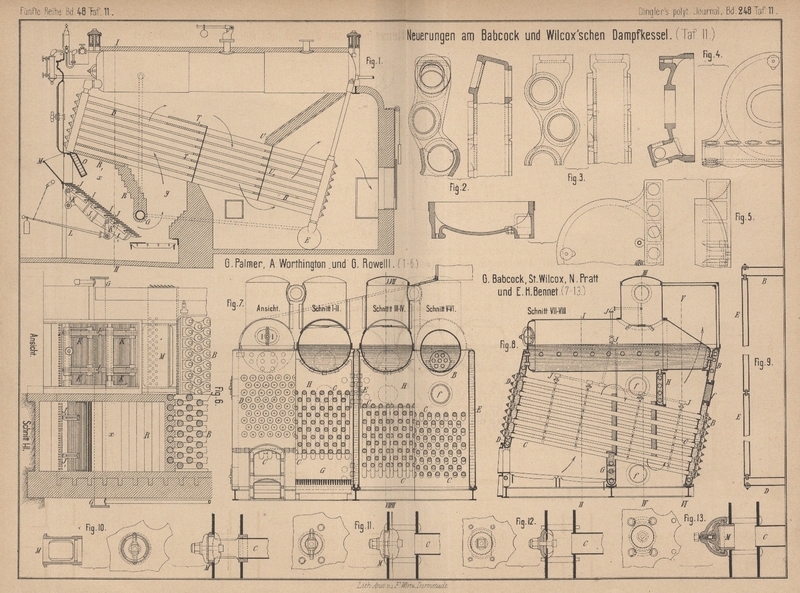

In Fig.

1 und 6 Taf. 11

ist ein Babcock-Willcox'scher Kessel mit einer neuen

Feuerungsanlage dargestellt, auf welche G. E. Palmer

und A. Worthington in Chicago, III., und G. A.

Rowell in Brooklyn (* D. R. P. Nr. 20 696 vom 20. December 1881) ein Patent

erhalten haben. Die geschweiſsten schmiedeisernen Röhren B von etwa 10cm Durchmesser sind an

beiden Enden reihenweise in guſseiserne Verbindungsstücke eingerollt, welche, da die

Röhren gegen einander versetzt sind, Zickzackform haben. Fig. 2 und

3 zeigen die oberen Enden eines vorderen und eines hinteren

Verbindungsstückes nach Engineering, 1882 Bd. 34 S.

474. Wie daraus ersichtlich, sind diese Guſsstücke an den Rohröffnungen durch

aufgegossene Ringe gut verstärkt und in den äuſseren Wänden mit etwas weiteren

Oeffnungen versehen, durch welche die Röhren eingerollt und gereinigt werden können.

Diese Oeffnungen werden durch Deckel, welche mit Klammer und Schraube ohne

Dichtungsmaterial auf die sauber bearbeiteten Ränder aufgepreſst werden,

verschlossen. Mit den guſseisernen Köpfen des Oberkessels, welche durch Fig.

4 und 5

veranschaulicht werden, sind die guſseisernen Endstücke durch beiderseits

eingerollte Rohrstücke verbunden. In gleicher Weise ist auch die Verbindung zwischen

den hinteren Endstücken und dem unter ihnen liegenden guſseisernen Schlammsammler

E hergestellt. An jedem Kopfstück des Oberkessels

ist oben ein Vorsprung angegossen und mittels dieser Vorsprünge ist der ganze Kessel

zwischen parallelen Wänden an zwei Querträgern aufgehängt. An das vordere Kopfstück

sind ferner Wasserstandszeiger und Manometer angeschlossen. Das Speisewasser wird in

den Schlammsammler eingeführt, steigt mit groſser Geschwindigkeit in den Röhren auf

und kehrt, soweit es nicht verdampft ist, durch den Oberkessel und die hintere

Verbindung nach dem unteren Ende der Röhren zurück, um den Kreislauf von neuem zu

beginnen.

Die Babcock and Wilcox-Company benutzt eine gewöhnliche

Planrostfeuerung. Bei der in Fig. 1 und

6 dargestellten Feuerungsanlage dagegen ist ein Treppenrost verwendet,

und zwar ist derselbe aus abwechselnd festen und beweglichen Gruppen flach liegender

Roststäbe zusammengesetzt. Die beweglichen Gruppen J

sind an einem gemeinschaftlichen Rahmen J1 befestigt, welcher durch vertikale Arme

K getragen wird. Durch Auf- und Abbewegen des mit

einem der unteren Arme

K verbundenen Handhebels L können die Stabgruppen J zwischen den

festen Gruppen I horizontal hin- und hergeschoben

werden, wodurch dann eine allmähliche Abwärtsbewegung des Brennmaterials veranlaſst

wird. Der Hebel L kann entweder in der in Fig.

1 angedeuteten Weise durch ein Kurbelgetriebe eine ununterbrochene

Bewegung erhalten, oder auch nur zeitweilig von Hand gehoben und gesenkt werden. Die

hintere Wand des sich über die ganze Breite des Rostes erstreckenden

Aufgebetrichters M wird durch einen eisernen Kasten O gebildet, in welchen seitlich durch verstellbare

Register Luft eintritt, um in dem Kasten erwärmt zu werden und durch feine

Oeffnungen im unteren Theile desselben über das Brennmaterial auszuströmen. Der

ganze Raum zwischen Rost und Röhren ist durch eine hängende Feuerbrücke R in zwei Kammern x und

y getheilt, von denen die vordere x durch eine Decke R1 aus feuerfesten Steinen, in welche die

unterste Röhrenschicht eingebettet ist, oben vollständig abgeschlossen wird.

Die Heizgase sind in Folge dessen gezwungen, durch den engen Spalt zwischen der

Feuerbrücke R und dem Roste, mithin dicht über die

weiſsglühenden Kohlen hinweg zu ziehen. Eine gute Verbrennung und sehr hohe

Temperatur wird also wohl erreicht werden. Es fragt sich nur, wie oft die

Feuerbrücke R erneut werden muſs, wenn nicht

Braunkohlen oder andere minderwerthige Brennmaterialien verwendet werden sollen. Das

an ihrem unteren Ende eingelegte Rohr G (von etwa 15cm Durchmesser), das einerseits mit dem

Schlammsammler, andererseits mit dem Oberkessel verbunden ist, durch welches also

allerdings eine energische Wasserströmung stattfinden muſs, wird kaum einen

erheblichen Schutz gewähren, sondern selbst bald zerstört werden. Auch die

Hinterwand des Raumes y, die unteren Roststäbe und die

unteren Röhren sind dem Verbrennen sehr ausgesetzt. Unterhalb der hinteren Kammer

y befindet sich ein kurzer, vorn durch eine Platte

bedeckter Planrost, auf dem sich Asche und Schlacken sammeln und von welchem

letztere durch den Spalt zwischen Treppen- und Planrost leicht entfernt werden

können. Durch die Wände T, T1, U und U1 werden die Heizgase mehrfach quer zwischen den Röhren hindurchgeleitet;

sie bespülen dabei auch die Unterseite des Oberkessels. Die eisernen Querwände T und U1 sollen durch vorgesetztes feuerfestes

Material geschützt werden.

Die neueste Anordnung des Babcock-Willcox'schen Kessels, die in mehreren wesentlichen

Punkten von der beschriebenen älteren Construction abweicht und welche G. H. Babcock in Plainfield, N. J., St. Wilcox und N. W. Pratt

in Brooklyn, N. Y., sowie E. H. Bennet in Bayonne, N.

J. (* D. R. P. Nr. 19063 vom 3. December 1881) angegeben haben, ist in Fig.

7 bis 9 Taf. 11

abgebildet. Dieselbe zeigt zunächst die vortheilhafte Neuerung, daſs, abgesehen von

kleinen Verschluſsdeckeln, die Verwendung von Guſseisen ganz vermieden ist. Die

einzelnen Verbindungsstücke an den Rohrenden sind durch gemeinschaftliche, aus Blechen

hergestellte Kammern D und B ersetzt, die Kopfstücke der Oberkessel gleichfalls aus Schmiedeisen

hergestellt und der Schlammsammler ist ganz fortgelassen. Ferner sind statt der

Seitenmauern ebenfalls Wasserkammern E angeordnet; auch

die Feuerbrücke G und die Wand H über den Röhren bilden Wasserkammern. Die Verbindung aller dieser durch

Stehbolzen gehörig versteiften Kammern unter sich und mit den Oberkesseln ist durch

kurze beiderseits eingerollte Rohrstücke bewerkstelligt, was sehr empfehlenswerth

sein dürfte, wenn man Anzahl und Weite dieser Rohrstücke groſs genug wählt. Die

groſsen Kammern E werden des Transportes und etwaiger

Ausbesserung wegen am besten in 2 Theilen gemacht (vgl. Fig. 9). Die

cylindrischen Oberkessel gehen an ihrem hinteren Ende in abgestumpfte schiefe Kegel

über, deren untere Seite in der Verlängerung des Cylinders liegt. Auf diese Weise

bleiben zwischen je zwei neben einander liegenden Oberkesseln wie auch zwischen

diesen und den Kammern E Zwickel frei, durch welche die

Heizgase ihren Abzug finden. Die Kessel haben auch je einen Dom erhalten; trotzdem

wird der Dampf wie bei der früheren Anordnung immer sehr naſs sein. Zweckmäſsig ist

die Versteifung der Kessel in der ziemlich weiten Domöffnung durch zwei kreuzweise

eingenietete Bandeisen. Zum Reinigen der Röhren von Ruſs und Asche dient das vom

Dome ausgehende, mit Hahn J1 versehene Röhrensystem J, mittels

dessen sämmtliche Wasserröhren auf einmal abgeblasen werden können. Durch Oeffnungen

f in den Seiten- und Endkammern ist der Kessel

zugänglich.

Zum Verschlüsse der Handlöcher, welche in den äuſseren Wänden der Endkammern C und D, den Röhren

gegenüber, vorhanden sein müssen, soll eine der in Fig. 10 bis

13 Taf. 11 dargestellten Einrichtungen dienen. Bei Fig. 10 ist

ein durchbrochener Muff M aus schmiedbarem Guſs in

beide Kammerwände eingesetzt bezieh. eingerollt, welcher das Röhrenende aufnimmt und

zugleich die Stehbolzen ersetzen soll. Der Verschluſsdeckel ist mittels Anker und

Schraube mit gedeckter Mutter gegen den Muff gepreſst. Bei Fig. 11 ist

nur in die äuſsere Wand ein niedriger Ring eingedichtet, gegen welchen sich der

Deckel legt. In Fig. 12 ist

der Deckel mit kegelförmigem Rande direkt in die Auſsenwand eingesetzt. Der Steg ist

hier so breit gehalten, daſs er eben noch bequem durch die Oeffnung eingebracht

werden kann. Eine andere übrigens gleiche Anordnung zeigt statt der conischen eine

ebene Dichtungsfläche. Bei Fig. 13

endlich ist ein kurzer, mit Flansche versehener Rohrstutzen verwendet und der Deckel

mit Hilfe eines hinter die Flansche gehakten Bügels aufgeschraubt. Diese letztere

Construction dürfte wohl weniger gut sein.

Bei gröſseren Anlagen werden in der Regel 2 Oberkessel über einem gemeinschaftlichen

Röhrenbündel angeordnet und derartige Doppelkessel können dann in beliebiger Anzahl

neben einander aufgestellt werden, wobei je zwei eine gemeinschaftliche Kammer E erhalten (vgl. Fig. 7).

Whg.

Tafeln