| Titel: | Neuerungen an Dampfkessel-Feuerungen. |

| Fundstelle: | Band 248, Jahrgang 1883, S. 305 |

| Download: | XML |

Neuerungen an Dampfkessel-Feuerungen.

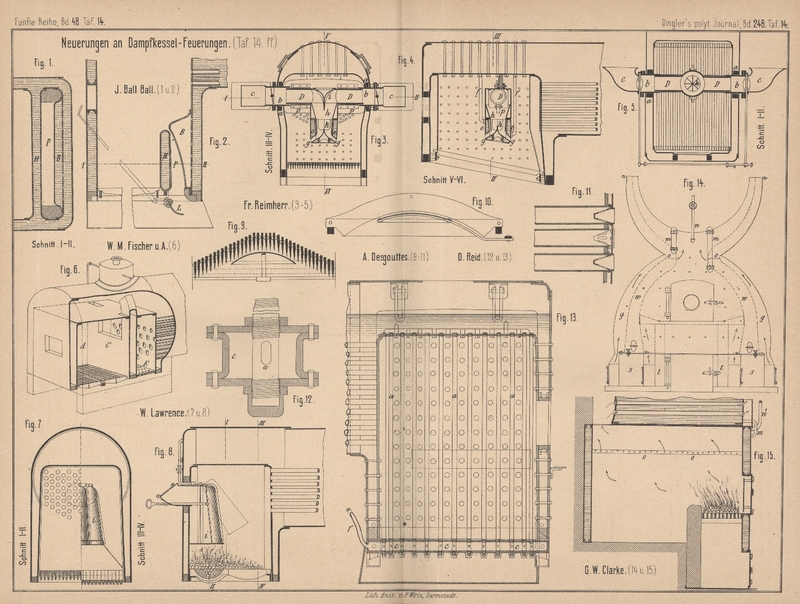

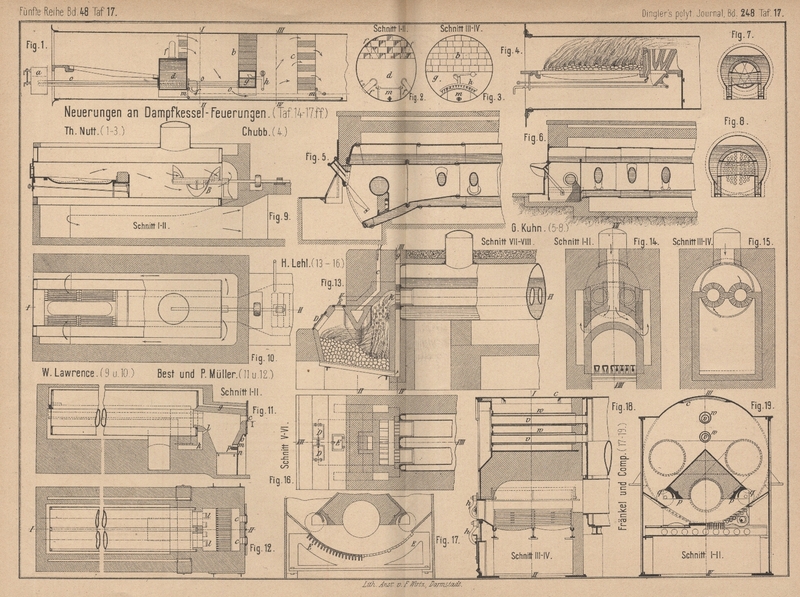

Patentklasse 13. Mit Abbildungen auf Tafel 14, 17 und 20 ff.

(Fortsetzung des Berichtes S. 261 d.

Bd.)

Neuerungen an Dampfkesselfeuerungen.

Feuerungen für stationäre Kessel. (Fortsetzung.)

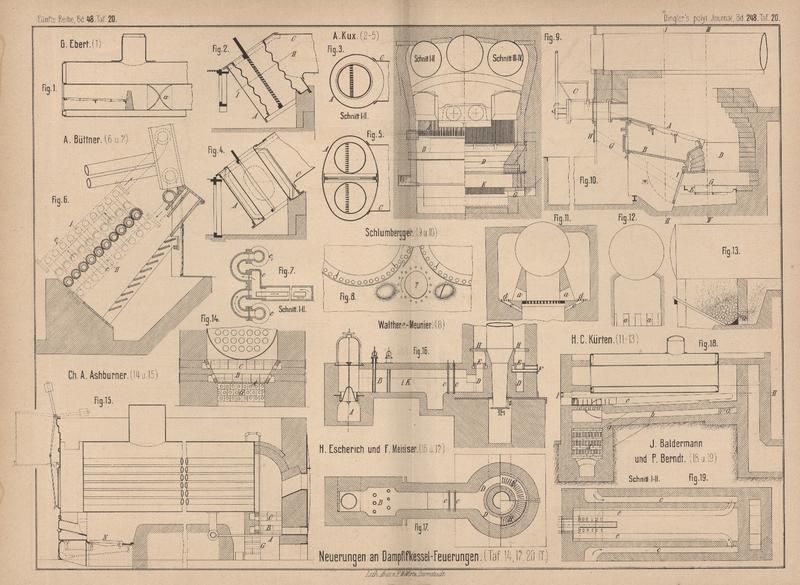

Zur Entfernung der Flugasche aus den Flammrohren schlägt

G. Ebert in Wallhausen, Reg.-Bez. Merseburg (* D.

R. P. Nr. 20 806 vom 13. April 1882, abhängig von * Nr. 937) vor, Einlagen a in Gestalt von Schraubenflächen aus Eisen, Thon o.

dgl. in den Flammrohren unterzubringen, wie in Fig. 1 Taf.

20 dargestellt ist. Bei Innenfeuerung ist eine solche Einlage dicht hinter der

Feuerbrücke, bei Vorfeuerungen am Eingange des Rohres anzuordnen. Durch dieselbe

sollen die Heizgase in eine wirbelnde Bewegung versetzt werden, welche bei nicht zu

langen Rohren bis an das Ende derselben reichen und die Asche mit hinausfegen soll.

Bei langen Rohren wird empfohlen, noch eine 2. und 3. Schraube einzusetzen.

Gegenüber der an R. Sichel unter Nr. 937 patentirten

Einrichtung (vgl. 1878 228 89) fällt hier die

Querschnittsverminderung fort; allerdings wird der Zug auch durch diese Anordnung

etwas beeinträchtigt werden, doch mag der erstrebte Zweck bis zu einem gewissen

Grade wohl erreicht werden.

Für Tenbrink-Feuerungen hat A.

Kux in Berlin (*D. R. P. Nr. 21845 vom 24. August 1882) eine neue Form der

die Feuerrohre aufnehmenden Kesselkörper construirt, welche in Fig. 2 bis

5 Taf. 20 abgebildet ist. Während bei der Grundform des Tenbrink'schen Kessels die Achse desselben horizontal

und senkrecht zur Achse des Feuerrohres liegt, fallen hier beide Achsen zusammen,

oder sind parallel zu einander, wodurch die Herstellung etwas vereinfacht wird.

Hauptsächlich soll aber durch diese Form ein direkter Anschluſs an den Hauptkessel

ermöglicht werden, indem an die obere Stirnplatte des Körpers A unmittelbar eine Kesselwand C angenietet ist, oder mit dieser aus einem Stücke besteht. Der in A gebildete Dampf kann in Folge dessen sehr bequem

entweichen. Bei Anwendung eines Feuerrohres erhält der

Körper A kreisförmigen Querschnitt (Fig. 2 und

3). Werden zwei Feuerrohre benutzt, so wird

der Querschnitt von A eiförmig (Fig. 4 und

5); in letzterem Falle wird in der Mitte von A eine passende Versteifung angebracht. Für die Feuerrohre sollen unter

Umständen Forsche Wellrohre verwendet werden.

Die Rheinische Röhrendampfkessel-Fabrik A. Büttner und

Comp. in Uerdingen a. Rh. (*D. R. P. Nr. 21223 vom 31. Mai 1882, 2. Zusatz

zu Nr. 18720, vgl. 1882 246 * 4) hat die frühere

Anordnung der Tenbrink-Feuerung in der Weise

abgeändert, daſs die Decke des Feuerraumes jetzt aus querliegenden, nach der einen Seite etwas ansteigenden Doppelröhren

gebildet wird (vgl. Fig. 6 und

7 Taf. 20). An dem tiefer liegenden Ende sind die äuſseren Röhren geschlossen; am anderen aus

der Seitenmauer hervorstehenden Ende trägt jede Röhre einen Guſseisenkopf c (Fig. 7),

welcher durch zwei Krümmer mit zwei gemeinschaftlichen Rohren e und e1 verbunden ist. Letztere sind an die

vorderen Wasserkammern des Röhrenkessels angeschlossen. Auf diese Weise wird

einenergischer Wasserumlauf in den Doppelröhren hervorgerufen werden. Da dieselben

eng an einander gereiht sind, so ist der obere Theil jeder Röhre, in welchem der

Dampf aufsteigt, vor der direkten Einwirkung des Feuers geschützt. Die oberste Röhre

soll mit hohlcylindrischen Chamottekappen versehen werden.

Gegen die von Tenbrink selbst herrührende Anordnung der

nach ihm benannten Feuerung, bei welcher in einen kurzen, horizontalen

Cylinderkessel die geneigten Feuerrohre eingesetzt sind, mehren sich die Bedenken.

In dem letzten Jahresberichte der Associaton alsacienne des

propriétaires d'appareils à vapeur, welchen Walther-Meunier im Bulletin de Mulhouse, 1883

S. 5 ff. veröffentlicht, ist folgender Fall besprochen. In einer der gröſsten

Fabriken Mülhausens wurden im J. 1877 an zwei Kesseln mit Vorwärmern die genannten

Tenbrink-Kessel angebracht. Im Frühjahre 1882

zeigten sich, nachdem bis dahin nur unbedeutende Reparaturen nöthig gewesen waren,

an den oberen Umbördelungen der Feuerrohre bedeutende Risse, welche von Nietlöchern

aus nicht nach dem Rande hin, sondern nach innen in das volle Blech hineinliefen.

Alle Risse lieſsen Wasser durch. Es war in Folge dessen eine Auswechselung der

Feuerrohre nöthig, was einen Kostenaufwand von 2400 M. für jeden Kessel verursachte.

Da die Tenbrink-Kessel von einem auswärtigen,

allerdings sehr angesehenen Hause geliefert waren, so war man zuerst geneigt, die

Güte des verwendeten Materials in Zweifel zu ziehen, wie sich aber bald

herausstellte, ohne Grund. Im April 1882 traten an zwei anderen Tenbrink-Kesseln, welche

von einem der besten Constructeure des Ortes geliefert und kaum 4 Jahre im Betrieb

waren, nicht nur ebensolche Sprünge von 70 bis 110mm Länge auf, sondern es zeigten sich ferner noch im höchsten Punkte des

Kessels neben dem Verbindungsrohre T (Fig. 8 Taf.

20) zwei Beulen von 10 bezieh. 20mm Höhe und etwa

200mm Durchmesser. Durch die gröſsere ging

auſserdem noch ein Riſs von 100mm Länge. Mag auch

in dem letzten Falle der durch einen Körting'schen

Sauger verstärkte Zug (die ersterwähnten Kessel hatten nur natürlichen Zug) zu der

Zerstörung beigetragen haben, so liegt doch unverkennbar die Wurzel des Uebels in

der Construction dieser Kessel selbst. Die scharfe Ablenkung der Flamme am oberen

Rande der Feuerrohre wirkt wie eine Stichflamme. Auſserdem wird diese Stelle von dem

oben eingeführten Luftstrome getroffen; es wird also hier die stärkste

Wärmeentwickelung stattfinden. Dazu kommt noch, daſs der massenhaft gebildete Dampf

nicht schnell genug entweichen kann, was jedenfalls die Bildung der Beulen

hervorgerufen hat.

An einem Kessel im Groſsherzogthum Baden zeigten sich ebenfalls Sprünge, wenn auch

nicht so bedenklicher Art wie in den vorigen Fällen, so daſs man die Ausbesserung

auf das Einsetzen von Stücken beschränken konnte. Bei der Untersuchung der

herausgenommenen Stücke zeigte es sich, daſs das Gefüge des Eisens sich vollständig

verändert hatte. Der Bruch war spröde und krystallinisch. Ein sorgfältiges Ausglühen

stellte jedoch das ursprüngliche Aussehen wieder her.

Es wäre indessen thöricht, wegen des besprochenen

Fehlers des ursprünglichen Tenbrink'schen Kessels das

System dieser Feuerung überhaupt aufzugeben. Der Fehler ist schon seit längerer Zeit

erkannt; man bemüht sich, denselben zu vermeiden und es ist anzunehmen, daſs einige

der neueren Constructionen sich besser bewähren

werden.

Die Feuerung mit mechanischer Beschickung von L. Schultz (vgl. 1879 233*437. 1882 245*80), verbessert von Roeber, wurde nach dem erwähnten Berichte von Walther-Meunier (a. a. O. S. 35) auch von Schlumberger Söhne und Comp. in Mülhausen an einem

ihrer Kessel angebracht. Da dieselbe noch mehrere Miſsstände zeigte, welche

hauptsächlich in den zu beschränkten Maſsen des Rostes und in der Schwierigkeit der

Reinigung bestanden, so wurde die Feuerung in der aus Fig. 9 und

10 Taf. 20 ersichtlichen Weise von der Firma Schlumberger selbst durchgreifend umgeändert und soll in dieser Form sich

sehr gut bewähren. Der Rost A hat einen besonderen

Aschenfall B, in welchem sich hauptsächlich Kohlengruſs

und unverbrannte Kohlenstückchen ansammeln. Dieselben werden von Zeit zu Zeit

herausgenommen und von Neuem in den Trichter C gethan.

Die Länge des Rostes A wie seine Neigung nach hinten

wurden vermehrt. Der zur Verbrennung der Kokes dienende Schacht D erhielt eine prismatische Gestalt, während er früher

eine umgekehrte abgestumpfte Pyramide bildete. Die Rückwand wurde nach oben etwas

vorgebaut, so daſs die aus dem Kokesschachte aufsteigenden, mit Luft gemischten

heiſsen Gase ähnlich wie bei der Tenbrink-Feuerung

zurückgezogen und zur innigen Mischung mit den auf dem Roste A entwickelten Kohlenwasserstoffen veranlaſst werden. Der Steinboden des

Kokesschachtes ist durch einen Rost E ersetzt. Die

Luftzuführung findet nur noch von unten statt, und zwar theils durch die seitlichen

Kanäle G, deren vordere Mündung durch Schieber H mehr oder weniger geschlossen werden kann, theils

durch die Klappe I, welche auch in geschlossener

Stellung noch einen Spalt freiläſst. Alle zugeführte Luft muſs mithin durch die

glühenden Kokes ziehen, so daſs die zur Verbrennung der Kohlenwasserstoffe übrig

bleibende Luft stark erhitzt wird.

Bei genauen Versuchen mit dieser Feuerung wurden mit 1k trockener Kohlen brutto (Grube König III) im Mittel 6k,63 Wasser oder netto (nach Abzug des

Aschengehaltes von 24,45 Proc.) im Mittel 8k,9

Wasser von 0° verdampft, wobei die Kesselspannung 5at,94, also die zugehörige Temperatur 159° betrug. Dies ergab gegen die

frühere Anlage eine Ersparniſs von 6 Proc.

Das Prinzip, die Kohlenwasserstoffe durch die glühenden Kokes hindurchzuleiten, wie

bei einem gewöhnlichen Roste mit von oben nach unten

durchgehendem Zuge findet sich bei der recht einfachen Feuerungsanlage von H. C. Kürten in Aachen (*D. R. P. Nr. 21339 vom 29.

April 1882). Der Feuerraum ist ringsum bis auf einzelne Oeffnungen a, welche am Fuſse entweder der Seitenwände (Fig.

11 Taf. 20), oder der Rückwand (Fig. 12 und

13) angebracht sind, geschlossen. Die Luft soll nur von unten durch den

Rost zutreten. Der Brennstoff wird bis hoch an den die Oeffnungen a enthaltenden Wänden hinauf aufgeschüttet und der

gleichmäſsig fortschreitenden Verbrennung entsprechend nachgefüllt. Bei geschickter

Bedienung wird eine gute und rauchfreie Verbrennung zu erzielen sein; doch werden

sich auch die Oeffnungen a leicht mit Asche und

Schlacken verstopfen und die der stärksten Glut ausgesetzten Theile wenig dauerhaft

sein. – Bei Fig. 11

soll unter Umständen noch Luft durch die Kanäle c,

welche gewöhnlich mit Platten d bedeckt sind, zugeführt

werden.

Eine Feuerung, über welche Ch. A. Ashburner in

Philadelphia im Journal of the Franklin Institute, 1882

Bd. 113 S. 261 berichtet und welche in Fig. 14 und

15 Taf. 20 veranschaulicht ist, beruht auf dem folgenden an sich nicht

heuen Grundgedanken: Um die noch brennbaren Stoffe (Kohlenoxyd und die als Rauch

ausgeschiedene Kohle), welche namentlich beim Verbrennen bituminöser Kohlen auf

gewöhnlichen Horizontalrosten von den entweichenden Gasen mitgeführt werden,

nachträglich noch zu vollständiger Verbrennung zu bringen, sollen die

Verbrennungsgase durch einen zweiten Rost hindurch geleitet werden, auf welchem

unter passender Luftzuführung Holz, Anthracit oder am besten Koke verbrannt

wird.

Die dargestellte Anlage ist in einer Papierfabrik in Beloit, Wis., Nordamerika,

eingerichtet und soll nach dem Berichte eine vollständig rauchfreie Verbrennung und

(selbstverständlich!) groſse Kohlenersparniſs geben. Die von dem gewöhnlichen

Planroste N abziehenden Gase werden am hinteren Ende

des Kessels durch eine Querwand abwärts gelenkt, strömen durch 25 Röhren G von je 76mm

Durchmesser und dann aufwärts durch den aus Wasserröhren gebildeten Rost A und die auf demselben befindlichen glühenden Kokes.

Durch feine Oeffnungen C – unter Umständen auch durch

die unteren Oeffnungen B – wird hier von 3 Seiten Luft

zugeführt. Wenn kein sehr reines Wasser zu haben ist, so daſs ein Verstopfen und

Verbrennen des Rostes zu befürchten steht, soll ein Rost aus Ziegelstein (!)

verwendet werden. – Von den vielen Miſsständen dieser Anlage seien nur erwähnt: Die

Nothwendigkeit, auf dem hinteren Rost Kokes o. dgl. zu verbrennen, den Kessel von

beiden Enden zugänglich zu machen, 2 Roste zu bedienen, ferner geringe Dauer des

hinteren Rostes, leichtes Verstopfen der Röhren G wie

der Luftzuführungsöffnungen B und C, Abkühlung der von dem ersten Roste kommenden Gase durch den Kessel,

in Folge dessen Ausscheidung von Theer u.s.w.

Die eigentlichen Gasfeuerungen mit einem vom Kessel

entfernt liegenden Generator gestatten eine vortheilhafte Verwendung nur bei

ununterbrochenem Betriebe der Dampfkessel und werden daher nur seltener in Betracht

kommen. Zwei neuere Anordnungen sind erwähnenswerth.

H. Escherich und F. Meiser

in Schwandorf (*D. R. P. Nr. 3049 vom 9. April 1878) haben für einen Bergmann'schen stehenden Kessel (vgl. 1872 204 * 97) die in Fig. 16 und

17 Taf. 20 dargestellte Feuerung eingerichtet. Dieselbe ist in so fern

ganz eigenartig, als hier Gas und Luft schon eine Strecke vor der Einführung in den

Verbrennungsraum gemischt werden. Das von dem Generator durch den Kanal A zuströmende Gas gelangt durch eine Regulirglocke in

den Kanal K, in welchen von oben mehrere fein

durchlöcherte, mit Regulirventilen versehene Röhren B

eingesetzt sind, welche die Luft zuführen. Das Gemisch tritt darauf in den Ringraum

D und strömt durch die horizontale, mit

gleichmäſsig vertheilten Brennerschlitzen versehene Platte E in den Verbrennungsraum, wo es mit einer kurzen, bläulichen, sehr

heiſsen und vollständig ruſsfreien Flamme verbrennt. Durch F erfolgt die Entzündung. Mit H sind

durchbrochene Chamotteplatten bezeichnet, welche zu einer möglichst gleichen

Vertheilung des Feuers dienen.

Die Hauptschwierigkeit bei dieser Methode liegt darin, das Zurückschlagen der Flamme

aus dem Verbrennungsraume in den Kanal K zu verhindern.

Zu dem Zwecke sollen die Gase möglichst kalt, mit einer Temperatur von höchstens

100°, zugeführt werden, was bei der Vergasung von Torf, Braunkohlen, Holz o. dgl.

ohne weiteres zu erreichen sein soll, wenn nur die Schütthöhe groſs genug genommen

wird. Bei Vergasung von Steinkohlen und Kokes soll Wasser oder Wasserdampf in den

Generator eingeführt werden, um die überschüssige Wärme zu binden. Ferner soll der

Gesammtquerschnitt der Brenneröffnungen in E nur so

groſs sein, daſs das Luft- und Gasgemisch mit einer Geschwindigkeit von mindestens

1m,25 hindurchströmt. Endlich sind für den

Fall, daſs die Flamme doch einmal durch die Brenner zurückschlagen sollte, noch in

K 2 Metallsiebe c

eingesetzt, welche allerdings nur eine beschränkte Wärmemenge aufzunehmen und

fortzuleiten vermögen. Die geringe Temperatur, welche im Generator herrschen soll,

läſst befürchten, daſs eine starke Condensation der Kohlenwasserstoffe eintritt. Die

Feuerung soll übrigens auch für Horizontalkessel, ferner für Glüh-, Röst- und

Calciniröfen verwendet werden.

J. Baldermann in Finkenheerd und P. Berndt in Fürstenberg (*D. R. P. Nr. 14721 vom 29. Januar 1881) wollten

die Siemens'sche sogen. Regenerativgasfeuerung mit

ihrer Wechselströmung für Dampfkessel verwenden. Es war dabei an jedem Ende des

Kessels ein Regenerator untergebracht. Sie machten jedoch die Erfahrung, daſs der

Kessel die Gase zu stark

abkühlte. Die Temperatur, mit welcher die Heizgase durch den zweiten Regenerator

abzogen, reichte nicht aus, um diesen für die folgende Erhitzung der Gase

vorzuwärmen, so daſs beim Stromwechsel leicht ein Verlöschen eintrat.

Es wurde daher neuerdings die in Fig. 18 und

19 Taf. 20 abgebildete Gasfeuerung (*D. R. P. Nr. 17842 vom 10. August

1881) construirt, bei welcher die Strömung nicht wechselt. Die Gase treten zunächst

in eine Kammer A, welche wie eine Regeneratorkammer mit

Steinen ausgesetzt ist, um die Ausscheidung von etwa noch vorhandenem Theer u.s.w.

zu bewirken, strömen darauf behufs Erwärmung durch zwei seitliche Kanäle a unterhalb der Herd sohle nach hinten und kehren durch

einen mittleren Kanal b nach vorn zurück, um dann durch

zwei Reihen Brenneröffnungen in den Herd zu gelangen. Die Luft wird durch die

seitlichen Kanäle c zugeführt, an welche sich hinten

die eisernen Rohre e anschlieſsen. Vorn sind die

letzteren durch ein Querrohr mit einander und mit einem kurzen Mittelrohre

vereinigt, so daſs jede Brennerreihe zwischen 2 Rohrwänden liegt. In diesen sind den

Brenneröffnungen entsprechend Schlitze angebracht, durch welche die Luft austritt.

Es ist hiernach eine nur geringe Erwärmung der Gase, aber eine sehr hohe Erhitzung

der Luft erstrebt, während früher das Hauptgewicht auf die Erhitzung der Gase gelegt

wurde. Zu befürchten ist, daſs die Eisenrohre schnell verbrennen.

(Schluſs folgt.)