| Titel: | Neuerungen in der Herstellung von Thon- und Kohlenziegeln. |

| Autor: | H. F. |

| Fundstelle: | Band 249, Jahrgang 1883, S. 157 |

| Download: | XML |

Neuerungen in der Herstellung von Thon- und

Kohlenziegeln.

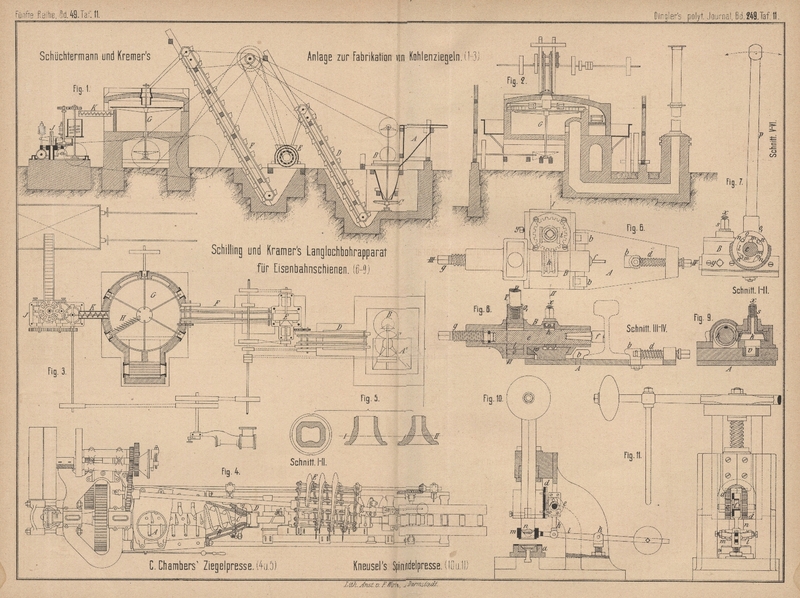

Mit Abbildungen auf Tafel 11.

Neuerungen in der Herstellung von Thon- und

Kohlenziegeln.

Ueber die Herstellung der Ziegel u. dgl. hat C. Chambers jr. in der am 20. December 1882

stattgefundenen Versammlung des Franklin Institute

einen bemerkenswerthen Vortrag gehalten, welcher in dem Journal of the Franklin Institute, 1883 Bd. 115 S. 17 veröffentlicht

worden ist.

Die allgemeine Betrachtungen enthaltende Einleitung übergehend, soll hier nur die

Maschine Chambers' für gewöhnliche Mauerziegel, deren

wesentliche Einrichtung bekannt ist (vgl. 1877 223 * 46),

beschrieben werden. Sie besteht aus: 1) einer Misch- bezieh. Knetvorrichtung, in

welcher der Thon mit Wasser gemischt und bildsam gemacht wird; 2) einer

Preſsvorrichtung, welche mit etwa 50t auf den

Querschnitt drückt, 3) einem Mundstücke, welches den Thonstrang gestaltet, 4) einer

Vorrichtung zum Sanden der Oberfläche des Thonstranges, 5) einer

Querschneidevorrichtung und endlich 6) den Vorrichtungen zum Fortschaffen der

fertigen Ziegel. Fig. 4 Taf.

11 zeigt die Maschine im Grundrisse, wobei einige deckende Theile hinweggebrochen

gedacht sind.

Der rohe Thon – mit etwaigem Sandzusatze und dem nöthigen Wasser – wird in die

senkrechte Röhre A gebracht, gelangt aus dieser in

einen gewöhnlichen liegenden Thonschneider und wird von da aus an den Preſsraum B abgegeben. Dieser weicht von der in Europa

gebräuchlichen Einrichtung erheblich ab. Zunächst ist die pressende Schnecke

geschlossen, während sie sonst aus einzelnen Flügeln besteht; die Reibung des Thones

an derselben ist daher viel gröſser und ruft die Gefahr hervor, daſs der Thon sich

mit der Schnecke dreht, ohne fortzurücken. Um dies zu verhüten, ist die Innenfläche

des Preſsraumes in der Längenrichtung geriffelt, auſserdem aber der Preſsraum mit

einem Dampfmantel umgeben. Die Riffeln oder Rillen widersetzen sich dem Drehen des

Thones unmittelbar; die geheizte Innenfläche dürfte das Haften des Thones an

derselben wesentlich vermindern, also das Fortschieben desselben erleichtern. In

Europa ist dieses Verfahren – meines Wissens – bisher vollständig unbeachtet

geblieben und dürfte manchem einheimischen Fachmanne bedenklich erscheinen.

Das Mundstück C ist vorn gerade abgeschnitten; es ist

daher nöthig, ein besonderes Mittel zur Ausgleichung des Reibungswiderstandes,

welcher bei uns durch gekrümmte Lippenränder mit dem Querschnitte des Thonstranges

in Einklang gebracht wird, zu schaffen. Chambers läſst

das hintere kreisförmige Ende des Mundstückes nicht allmählich in die vierkantige

Gestalt der Mündung übergehen, sondern gestaltet die Wandflächen des Mundstückes

zwischen den beiden gegebenen Querschnitten so, wie Fig. 5 Taf.

11 erkennen läſst, und schafft auf diesem Wege den gröſseren Reibungswiderstand an

den Flächen des Thonstranges.

Ebenso ungewöhnlich wie Einrichtung und Wirksamkeit der zuletzt genannten Theile ist

das Sanden der Thonstrangoberfläche. Chambers legt

dieser Arbeit groſse Bedeutung bei, denn er sagt über die Einrichtung zum Sanden:

„Dieselbe ist ursprünglich von meinem Vorgänger, Wm.

Mendham, erfunden und bildet den Schlüssel zu werthvollen

Verbesserungen der Kunst, Ziegel mittels Maschinen zu fertigen.“ In Fig.

4 ist die Einrichtung zum Sanden der Thonstrangoberfläche mit D bezeichnet; sie besteht aus einem Kasten, welcher an

dem Mundstücke befestigt ist, der Mündung des letzteren gegenüber eine Oeffnung

besitzt, durch welche der Thonstrang bequem zu schlüpfen vermag, und nach oben

behufs Einwerfen des Sandes sich trichterförmig erweitert. Vermöge dieser sehr

einfachen Einrichtung umschlieſst der Sand den Thonstrang ringsum; die an diesem

haftenden Körner werden mitgenommen, während aus dem Trichter eine gleiche Menge

nachrutscht.

Zweifellos hat dieses Sanden der Thonstrangoberfläche, so weit weicherer Thon in

Frage kommt, den Vortheil, daſs der Thonstrang, wie die betreffenden Ziegel,

sicherer fortbewegt werden können, als ohne Sanden möglich ist. Welch anderen

Vortheil dasselbe noch bringen soll, vermag Referent nicht einzusehen.

Eigenartig ist ferner das Quertrennen des Thonstranges; dasselbe geschieht mittels

eines sich drehenden schraubenförmig gebogenen Messers E. Die wirksamen, unten liegenden Theile der Klinge sind winkelrecht gegen

den Thonstrang gerichtet; sie schneiden somit den Strang quer ab. Die

Geschwindigkeit des Messers E ist so bemessen, daſs die

abgetrennten Steine etwas rascher fortgeschoben werden, als der Thonstrang sich

heranbewegt.

Das vorliegende Querschneideverfahren hat dem in Deutschland gebräuchlichen gegenüber

den Vortheil, daſs man den Arbeiter spart, welcher die Abschneidevorrichtung zu

bewegen hat und daſs ein Abheben der Ziegel überflüssig wird, diese vielmehr

selbstthätig einem Förderbande zueilen. Dagegen fallt mir folgender – meiner Meinung

nach – schwer wiegender Mangel auf: Bei derartigen Pressen ist es nahezu unmöglich,

eine genau gleichmäſsige Stranggeschwindigkeit zu erhalten, indem diese von der

Bildsamkeit des Thones und – bei vorliegender Presse – von der Wirksamkeit des um

den Preſsraum B gelegten Dampfmantels sowie von

verschiedenen Nebendingen abhängt. Ist nun die Stranggeschwindigkeit nennenswerth

kleiner als die Fortschiebungsgeschwindigkeit des schraubenförmigen Messers, so

werden die Ziegel schief abgeschnitten; ist sie dagegen gröſser, so ist ein Krümmen

des sehr langen Thonstranges zu befürchten.

In vorliegender Figur 4

befindet sich das schraubenförmige Messer E zweifellos

nicht an der richtigen Stelle, da es in der gezeichneten Lage wegen der den

Thonstrang tragenden Bandkette diesen nicht vollständig zu durchschneiden vermag;

allein richtig ist es, das Messer möglichst genau über die Mitte des Thonstranges zu legen. Vielleicht

ist der gerügte Fehler das Ergebniſs falschen Aufzeichnens.

Mit den hier gegebenen Erörterungen soll die in Rede stehende Maschine weder als für

uns nicht passend, noch als zur Einführung empfehlenswerth bezeichnet, wohl aber auf

die Neuheiten hingewiesen werden, welche vielleicht zum Theil in der einen oder

anderen Form auch hierorts zweckmäſsig zu verwenden sind.

Ernst Munkelt in Breslau (D. R. P. Kl. 80 Nr. 20 737 vom

6. Mai 1882) schlägt folgendes Verfahren zum Formen der

Mauerziegel vor. Vor der Mündung eines senkrechten Thonschneiders befindet

sich ein oben und unten offener Kasten, dessen Grundriſsquerschnitt der Breite und

Länge des Ziegels entspricht. In diesem Kasten ist ein Kolben mittels Handhebel auf

und nieder zu schieben. Man bringt die Ziegelform mit Hilfe eines Wagens unter den

oben erwähnten Kasten, drückt den bisher in seiner obersten Stellung befindlichen

Kolben nach unten, wobei derselbe den aus der Thonschneidermündung hervorgequollenen

Thon vor sich herschiebt und die Form füllt. Hierauf hebt man den Kolben wieder

empor und schneidet mittels eines besonders geführten Drahtes über dem Kasten ab

u.s.w. Das Verfahren dürfte nur für kleine Verhältnisse Aussicht auf Erfolg

haben.

Die Kohlenziegelfabrik auf Zeche Karoline bei

Holzwickede in Westfalen, welche von Schüchtermann und

Kremer in Dortmund ausgeführt wurde, ist in ihrer wesentlichen Einrichtung

in Fig. 1 bis 3 Taf. 11

dargestellt. Das Kohlenklein wird in den Trichter A

geworfen, das Steinkohlenpech auf dem Kollergange B

gemahlen; das Mahlgut fallt gemeinschaftlich in einen kegelförmigen Trichter, an

dessen unterem Ende eine sich drehende Scheibe C

angebracht ist, welche das Gemenge dem Becherwerke D

zuführt. Der Zulauf des Kohlenkleins wie des gemahlenen Peches wird durch (hier

nicht gezeichnete) Vorrichtungen geregelt, so daſs man 4 bis 6 Th. Pech mit 100 Th.

Kohlenklein mischen kann. Das Becherwerk D wirft das

Gemenge in die Schleudermühle E, welche die Mischung

vervollständigt, worauf das Becherwerk F das Gemisch

dem Weichofen G zuführt. In diesem Ofen fällt das

Gemisch auf einen um eine senkrechte Welle sich drehenden eisernen Tisch, welcher

von den Rauchgasen einer Feuerung bespült wird, und bewegt sich in Folge Einwirkung

des Rechens H (vgl. Fig. 3)

allmählich zum Rande des Tisches, von welchem es zur Schraube K abgestreift wird, um hierauf dem Mischer der Couffinhal'schen Presse J

(vgl. 1883 247 * 159) abgeliefert zu werden- letztere

preſst die Kohlensteine mit etwa 180at und läſst

sie sodann auf ein endloses Band fallen, welches die Beförderung in den

Eisenbahnwagen besorgt.Diese Transportvorrichtung für zerreibliche Materialien bildet den Gegenstand

eines an F. Glaser in Berlin (* D. R. P. Kl. 81

Nr. 4824 vom 5. Oktober 1878) ertheilten Patentes. Das endlose Tuch setzt

sich zusammen aus zwei Gelenkketten, zwischen welche die das Material tragenden

Eisenstäbe eingenietet sind, so ein Gitter bildend, durch welches etwa den

Kohlen, Ziegeln u. dgl. noch anhaftender Staub durchfallen kann. Dieses Tuch

läuft zum Theile horizontal fort; dagegen läſst sich der äuſsere über dem zu

beladenden Wagen befindliche Theil mehr öder weniger heben und senken, damit

die Materialien nicht durch einen höheren Fall zertrümmert werden. Damit

dieselben auf diesem schrägen Theile des Tuches nicht herabrutschen, ist

dieses in Abständen mit Querleisten aus Blech versehen.

Die Anlagekosten betragen 80000 M., die Bedienungskosten für 300 Arbeitstage, während

welcher 240t Kohlenziegel (jeder Ziegel wiegt 5k) verfertigt werden, 4800 M. 5 der

Brennstoffverbrauch beschränkt sich auf 2½ Procent der fertigen Ziegel. In

Wirklichkeit wurden nur 235t Kohlenziegel

hergestellt, so daſs die Selbstkosten derselben einschlieſslich Verzinsung und 10

Procent Abschreibung der Anlage – wenn 1t

Steinkohlenpech 240 M., 1t Steinkohlenklein 4 M.

kosten – nur 6,20 M. für die Tonne der fertigen Ziegel beträgt.

Aehnliche Anlagen sind im Betriebe für die westfälischen Zechen: Franziska zu Witten,

Königsborn zu Unna, Blankenburg zu Blankenstein, Rhein-Elbe zu Gelsenkirchen und bei

der von Kramsta'schen Gruben Verwaltung in Altwasser,

Schlesien, wie auch bei Max Meinert in Berlin.

C. Schlickeysen erörtert in der Deutschen Töpfer- und Zieglerzeitung, 1883 S. 113 die Constructionsentwickelung der liegenden

Thonschneiderpressen.

Als älteste Anordnung wird diejenige erwähnt, bei welcher die Aufgabeöffnung durch

ein kräftiges Walzwerk geschlossen ist. Letzteres ist eng genug gestellt, um alle

dem Thone beigemischten Steine u.s.w. vollständig zu zerdrücken. Um nun den

Thonschneider trotz des geringen Spielraumes zwischen den Walzen genügend zu

speisen, müsse die Umfangsgeschwindigkeit der Walzen eine viel gröſsere sein als

diejenige der Thonschneiderflügel, so daſs sehr viel Kraft durch die entstehenden

Reibungsverluste verloren gehe.

Man habe in Folge dessen diese Anordnung meistens verlassen; ihr sei diejenige

gefolgt, bei welcher der Thon lediglich durch sein Gewicht der Thonschraube sich

nähere. Als Mangel dieser Anlage nennt Schlickeysen das

unsichere Einziehen des Thones bei Verwendung kleiner Thonschrauben. Dann folge das

Einziehen des Thones mittels einer seitwärts liegenden Einziehwalze (vgl. 1876 222 * 27), deren Umfangsgeschwindigkeit gleich derjenigen

der Thonschraube ist. So zweckmäſsig diese Anordnung sei, so leide sie doch an dem

Mangel, daſs hin und wieder durch Anhaften des Thones an den drei festen Wänden des

Trichters (die 4. Wand bildet die bewegliche Oberfläche der erwähnten Walze)

Störungen in der Einführung des Thones entständen.

Schlickeysen hat daher der letzt erwähnten Walze in 30

bis 40mm Entfernung eine zweite Walze gegenüber

gelegt, deren Umfangsgeschwindigkeit mit derjenigen der ersten Walze und der

Thonschraube übereinstimmt. Der beabsichtigte Zweck – sicheres Einziehen des Thones – wird

hierdurch zweifellos erreicht, auf den Vortheil der erst genannten Construction,

welche gleichzeitig eine weitgehende Zertrümmerung beigemischter Steine u.s.w.

hervorbringt und auch lebhaft mischend wirkt (vgl. 1879 232 * 10) wird jedoch verzichtet. Die Reibungsverluste, welche Schlickeysen mit seiner neuen Construction vermindert,

entsprechen ja gerade der Mischungsarbeit. Man wird daher von dieser Anordnung nur

dann Gebrauch machen, wenn das weitgehende Zertrümmern beigemischter Steine und eine

vollständigere Mischung nicht erforderlich ist. In diesem Falle dürfte die

Doppelschraube (vgl. Boulet und Lacroix 1883 248 * 318) mit der neuesten Schlickeysen'schen Anordnung in volle Konkurrenz

treten.

H. F.

Tafeln