| Titel: | Neuerungen an rotirenden Maschinen. |

| Fundstelle: | Band 249, Jahrgang 1883, S. 478 |

| Download: | XML |

Neuerungen an rotirenden Maschinen.

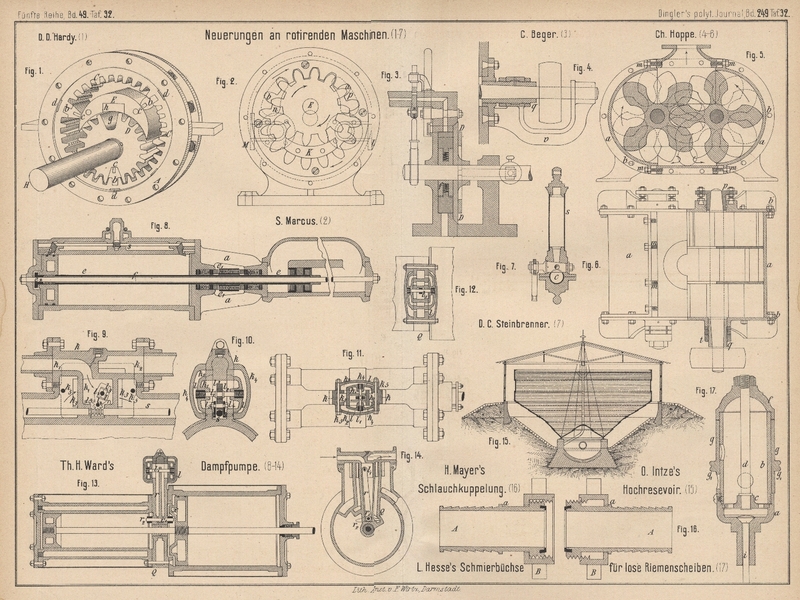

Patentklasse 59. Mit Abbildungen auf Tafel 32.

Neuerungen an rotirenden Maschinen.

Der rotirende Motor von Dexter

D. Hardy in Chicago (* D. R. P. Nr. 21195 vom 11. Mai 1882) besteht aus

einem cylindrischen Gehäuse A mit 2 Deckeln. (Die

Skizze Fig. 1 Taf. 32 zeigt die Maschine mit abgenommenen Deckeln.) Innerhalb

dieses Gehäuses rotirt ein Zahnkranz C mit

Innenverzahnung, so daſs die Kopfflächen dampfdicht an den Deckeln vorbeischleifen.

In dem Zahnkranze C sind drei groſse Zähne b angeordnet, welche an der Krone mit Dichtungsstücken

c versehen sind. Mit der Innenverzahnung des

Kranzes C steht ein kleineres Zahnrad D in Eingriff, welches entsprechend den drei groſsen

Zähnen b des Zahnkranzes C

zwei groſse Zahnlücken g besitzt. Dieses Rad D ist auf einer Welle H

aufgekeilt, welche excentrisch durch die beiden Deckel der Maschine hindurchgeführt

und in denselben gelagert ist. Zwischen Zahnkranz C und

dem Zahnrade D liegt nun ein sichelförmiges Stück E, welches mit den beiden Deckeln verschraubt wird,

oben eine mit dem Zahnkranze C, unten eine mit dem

Zahnrade D concentrische Begrenzungsfläche besitzt, so

daſs die groſsen Zähne b des Zahnkranzes und die Zähne

des Zahnrades dampfdicht an dem Stücke E

vorbeischleifen. Die Dichtung zwischen D und E wird noch durch die Einlage h gesichert.

Führt man nun in den Raum rechts von D Dampf ein, so

schiebt dieser, indem er auf den rechten groſsen Zahn b

drückt, den Zahnkranz nach links herum und dreht so das Rad D bezieh. die Welle H mit einer vergröſserten

Geschwindigkeit in derselben Richtung. Um einen einseitigen Druck des Dampfes auf

den Zahnkranz und damit einen schnellen Verschleiſs der reibenden Flächen zu vermeiden,

entlastet man den Zahnkranz in der Weise, daſs man in den Umfang desselben

Dichtungsstreifen d einlegt und das zwischen denselben

liegende Material bis auf eine gewisse Tiefe wegnimmt. Verbindet man nun die

Dampfräume der Maschine mit diesen Hohlräumen durch Oeffnungen, so wird der

Zahnkranz entlastet.

Die Maschine von Siegfr. Marcus in Wien (* D. R. P. Nr.

21413 vom 22. Juli 1882) gleicht der eben beschriebenen Maschine auf den ersten

Blick auſserordentlich; sie beruht jedoch auf einem ganz anderen Prinzipe. Bei

genauerem Vergleiche der Fig. 2 Taf.

32 mit Fig. 1 bemerkt man nämlich, daſs dem Zahnkranze sowohl, wie dem Zahnrade

die groſsen Zähne bezieh. die groſsen Zahnlücken fehlen. Damit nun trotzdem eine

Bewegung der Räder eintreten könne, wird der bei L

eingeleitete Dampf durch in den Deckeln der Maschine angeordnete Aussparungen p zwischen die rechtsseitigen geschlossenen Zahnlücken

a der in Eingriff stehenden Zähne geleitet. Hier

expandirt der Dampf und drückt die Zähne aus einander, was eine Drehung der Räder

von links nach rechts zur Folge hat. Der zwischen den Zahnlücken des Zahnrades

bezieh. des Zahnkranzes und dem Einsatzstücke K

befindliche Dampf wird dabei nach links zur Ausströmung M geleitet. Dahin gelangt auch der zwischen den linksseitigen

geschlossenen Zahnlücken b stehende Dampf durch die

Aussparung n.

Beide vorbeschriebenen Maschinen können durch Vertauschung der Dampf-Einström- und

Ausströmkanäle ihre Drehungsrichtung wechseln. Läſst man eine äuſsere Kraft auf die

Wellen H (Fig. 1)

bezieh. E (Fig. 2)

wirken, so können die Maschinen als Pumpen, Ventilatoren und Exhaustoren Verwendung

finden. Es sei noch bemerkt, daſs die Maschine Fig. 2

groſse Mengen Dampf verbraucht.

Die Dichtung der reibenden Flächen ist einer der

gröſsten Mängel der rotirenden Maschinen. Verschiedene Vorschläge sind auf die

Aufhebung dieses Uebelstandes gerichtet. Fr. Strohmayer

und W. Kumpfmiller in München (* D. R. P. Nr. 11649 vom

19. Mai 1880) ordnen innerhalb des Gehäuses der rotirenden Maschine einen sich der

Gestalt des Gehäuses anpassenden Einsatz an, innerhalb welchem die arbeitenden

Theile liegen. Dieser Einsatz wird in der Mitte, senkrecht zur Achse der arbeitenden

Theile, durchschnitten und werden die Schnittflächen mit Zähnen versehen, welche

kammartig in einander greifen. Ist nun an den Kopfflächen der arbeitenden Theile

eine Dichtung nicht mehr vorhanden, so schiebt man die beiden Hälften des Einsatzes

zusammen, bis sie wieder auf den Kopfflächen der arbeitenden Theile aufliegen und

diese sich in die Innenflächen des Einsatzes einarbeiten können.

Aehnlich ist die Dichtung von C.

Beger in Berlin (* D. R. P. Nr. 22833 vom 18. November 1882); nur ist hier

ein Deckel des Gehäuses fest mit der rotirenden Walze verbunden und schleift auf dem

ventilsitzartig ausgearbeiteten Gehäuserande. Da der Typus der rotirenden Maschine unwesentlich

ist, so soll die Einrichtung nur an einem Querschnitte erläutert werden. Wie aus

Fig. 3 Taf. 32 ersichtlich, ist hier neben der Walze f die Scheibe D fest auf

die Treibwelle aufgekeilt und letztere auf ihren am Gehäuse befindlichen Sitz

dampfdicht aufgeschliffen. Dasselbe gilt von der Berührungsfläche der linken

Kopfseite der Walze mit dem linken Gehäusedeckel. Um nun diese Dichtung während des

Betriebes zu erhalten, wird D durch irgend welche

Mittel, z.B. durch mittels Gewichtshebel belastete Schrauben, Federn o. dgl., gegen

das Gehäuse gedrückt. Hierdurch wird allerdings eine Dichtung erzielt, aber auf

Kosten der leichten Gangbarkeit.

Während diese Patente Vorrichtungen betreffen, um die Dichtung in achsialer Richtung

herzustellen, bezweckt die Erfindung von Ch. Hoppe in

Bockenheim bei Frankfurt a. M. (* D. R. P. Nr. 21998 vom 12. Juli 1882 als Zusatz zu

Nr. 19147) eine Dichtung in radialer Richtung.

Fig.

5 und 6 Taf. 32

zeigen die Einrichtung an einem Pappenheim'schen

Kapselwerke angebracht. Die beiden halbkreisförmigen Seitentheile a des Gehäuses sind gegen die Deckel verschiebbar

angeordnet, was durch ovale Bolzenlöcher b in letzteren

erreicht wird. Die Einstellung der Seitentheile geschieht durch die Schrauben m, welche je nach dem Verschleiſse der reibenden

Flächen angezogen werden können. Um auch die Räder achsial und radial einstellen zu

können, sind die Achsschenkel derselben conisch gestaltet. Dieselben laufen in

Büchsen p (Fig. 6), an

deren Flanschen Schrauben mit schwalbenschwanzförmigen Köpfen angeordnet sind.

Letztere fassen in eine Kreisnuth im Gehäusedeckel von ebenfalls

schwalbenschwanzförmigem Querschnitte ein. Man kann also durch Lösen der Muttern der

Schraubenbolzen die Büchse p radial und durch Anziehen

der Muttern und Gegenmuttern der Büchse dieselbe achsial verstellen. Auf der unteren

Seite der Fig. 6 ist

die Büchse q in ein am Gehäusedeckel befestigtes

Wandlager t geschraubt und durch Mutter und Gegenmutter

darin festgestellt.

Für gröſsere Maschinen soll sich die in Fig. 4

gezeichnete Anordnung empfehlen. Wie ersichtlich, ist hier die Welle an 2 Stellen in

einem Wandlager v gelagert; letzteres ist durch

schwalbenschwanzförmige Schraubenköpfe und eine ebensolche Kreisnuth radial

verstellbar, während die conische Büchse q durch Mutter

und Gegenmutter in dem einen Lager achsial einstellbar ist.

In dem Hauptpatente Hoppe's (* D. R. P. Nr. 19147 vom

27. Oktober 1881) wird eine höchst einfache, aber, wie es scheint, doch

wirkungsvolle Schmiervorrichtung für rotirende,

besonders schnellgehende Maschinen erwähnt. Die Flügel sind hohl und mit einem

Schmiermittel von einer zu erprobenden Zähigkeit angefüllt. An den Spitzen der

Flügel sind Austrittsöffnungen für die Schmiere angeordnet, so daſs dieselbe durch

die Centrifugalkraft gegen die Oeffnungen gedrückt wird und die gebogenen Wände des

Gehäuses schmiert.

D. C. E. Steinbrenner in Aarhuus, Dänemark (* D. R. P.

Nr. 22220 vom 12. September 1882) schmiert die

rotirenden Maschinen dadurch, daſs er in das Dampfzutrittsrohr eine besondere

Vorrichtung (Fig. 7 Taf.

32) einschaltet. Dieselbe besteht aus einem über dem Dampfrohre c angeordneten Schmiergefäſse s, welches durch einen Kanal mit dem Dampfrohre in Verbindung steht. In

diesem Kanäle ist ein voller drehbarer Hahnkegel eingeschaltet, in dessen

Mantelfläche sich Aussparungen befinden. Dreht man nun den Hahnkegel, z.B. von der

Treibwelle der Maschine aus, so bringt derselbe die sich in die Aussparungen

festsetzenden Schmiertheile in das Dampfrohr, worauf dieselben vom durchströmenden

Dampfe mit in den Arbeitsraum der Maschine gerissen werden.

Tafeln