| Titel: | Ueber Neuerungen in der Giesserei. |

| Autor: | St. |

| Fundstelle: | Band 250, Jahrgang 1883, S. 149 |

| Download: | XML |

Ueber Neuerungen in der Gieſserei.

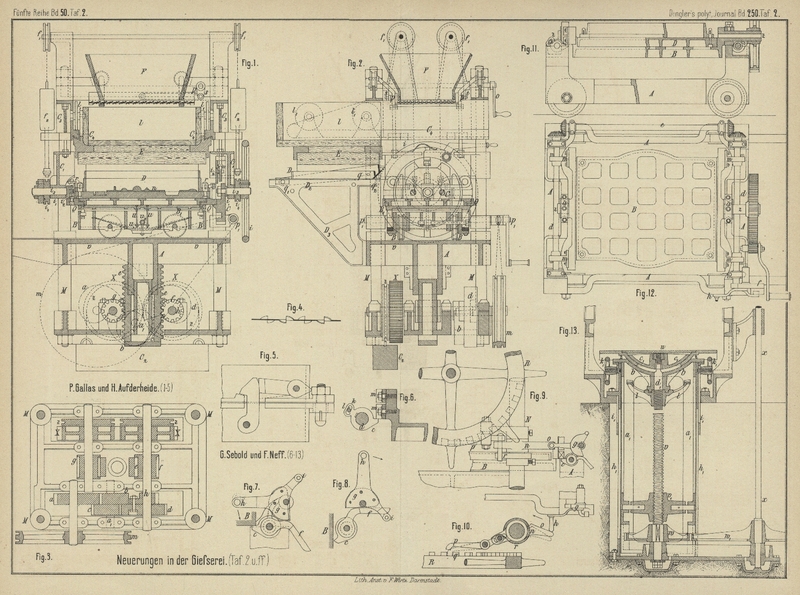

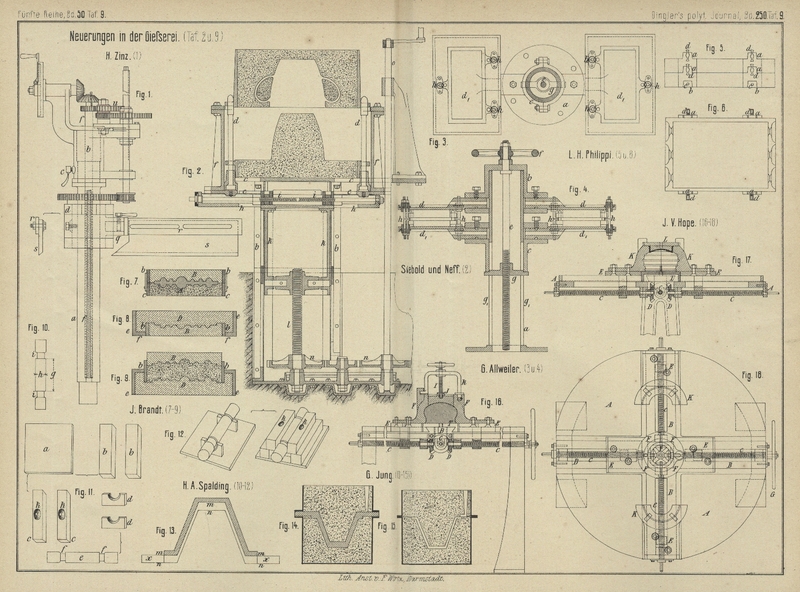

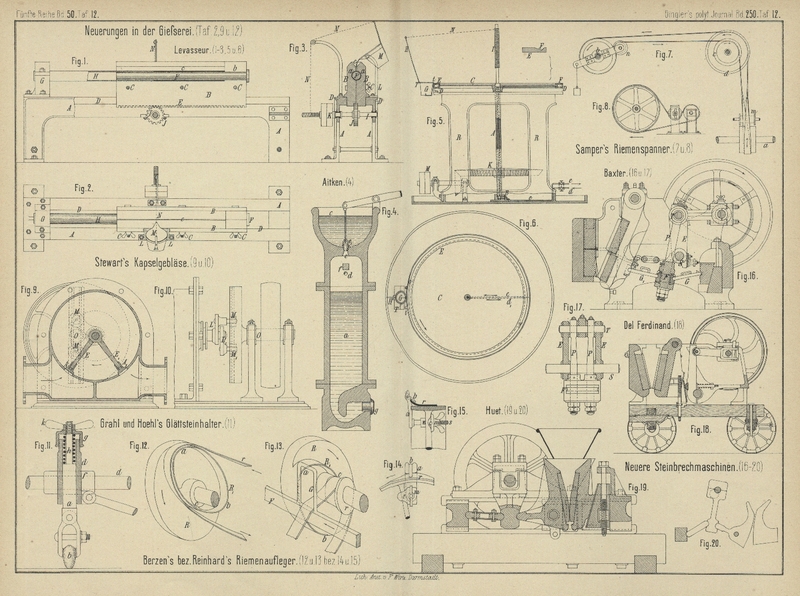

Patentklasse 31. Mit Abbildungen auf Tafel 2, 9 und 12.

(Fortsetzung des Berichtes S. 103 d.

Bd.)

Ueber Neuerungen in der Gieſserei.

Das deutsche Patent * Nr. 22776 vom 21. November 1882 von E. Is.

Levasseur in Paris bezieht sich auf

gegossene Rohre, wie sie besonders in gezogenem

Zustande bei der Herstellung von Bijouteriewaaren

verwendet werden. Der zu diesem Zwecke von Levasseur

angegebene Apparat

gestattet es, innerhalb gewisser Grenzen Rohre von ganz bestimmten Abmessungen und

in beliebiger Länge zu gieſsen.

Zwischen den Wangen D (Fig. 1 bis

3 Taf. 12) des Gestelles A kann die aus zwei

Hälften B bestehende Gieſsform hin- und zurückgleiten.

Die beiden Formtheile B sind durch die Schrauben C mit Flügelmuttern fest mit einander verbunden und

jede dieser Hälften ist mit einer dem Rohrdurchmesser entsprechenden Aushöhlung a von halbkreisförmigem Querschnitte versehen. Der

Einguſs erfolgt durch einen Schlitz c zwischen beiden

Hälften B, welcher sich über die ganze Länge der Form

ausdehnt. Letztere ist auf der unteren Seite mit einer Verzahnung E versehen, in welche das auf der Welle I sitzende Triebrad J

eingreift.

Der Kern wird durch eine runde Metallstange F gebildet,

welche genau denselben Durchmesser wie die lichte Weite des zu gieſsenden Rohres hat

und an einem Ende b in der Form festgehalten, am

anderen Ende. dagegen von einem Rohre H geführt wird.

Dieses Rohr H ist in einem Stuhle G des Gestelles befestigt und hat genau denselben

äuſseren Durchmesser wie die Aushöhlung der Form bezieh. wie das zu gieſsende Rohr.

Das Rohr H schlieſst mit seinem in die Form

hineinragenden Ende dieselbe auf der linken Seite nach auſsen ab. Auf dem Gestelle

A sitzen zwei Ständer L, zwischen welchen der Schmelztiegel M mit

dem flüssigen Metalle auf Zapfen drehbar eingehängt wird. Durch die Schnur N, deren freies Ende sich auf die Welle I aufwickelt, wird die Drehung und der Ausguſs des

Tiegels abhängig von der Drehung der Welle oder der fortschreitenden Bewegung der

Form B gemacht.

Beim Beginne des Gusses befindet sich die Form in der äuſsersten Stellung links in

Berührung mit dem Stuhle G. Setzt man die Maschine

durch Einrücken des Riemens auf die Riemenscheibe K in

Gang, so fängt die Form an, mittels des Triebes J und

der Zahnstange E sich nach rechts zu bewegen; der mit

flüssigem Metalle gefüllte Tiegel M senkt sich

allmählich in Folge der Aufwickelung der Schnur N auf

der Welle I und gieſst seinen Inhalt durch den Spalt

c in die Form, den leeren Raum von dem Lager b des Kernes an bis zum Ende des Rohres H rings um den Kern ausfüllend.

Ist der Guſs vollendet, so bewegt man die Form so weit nach rechts, bis das Rohr H nicht mehr in dieselbe hineinragt, hebt alsdann die

Form von den Wangen D ab und schraubt die Muttern C los. Man kann nun die Formhälften B von einander und das gegossene Rohr mit dem darin

steckenden Kern F herausnehmen.

Auf diese Art lassen sich Guſsröhren von Gold, Silber, Kupfer, Zink, Bronze u. dgl.

herstellen.

Um den Kern aus dem Guſsrohre herauszuziehen, wird das Rohr zwischen zwei Backen

zusammengepreſst und dann durch Hin- und Herbewegung einer der Backen parallel

seiner Achse auf dem anderen Backen hin- und hergerollt. Dabei löst sich das Rohr

von dem Kerne ab und

kann leicht von letzterem entfernt werden. Auch hierfür hat Levasseur einen Apparat angegeben, welcher jedoch weiter keine besonderen

Eigenthümlichkeiten aufweist.

Wie für Guſsröhren so hat sich Levasseur auch ein

Verfahren zur Herstellung von Draht durch Gieſsen

patentiren lassen (* D. R. P. Nr. 21260 vom 23. Juli 1882). Der betreffende Apparat,

welcher in Fig. 5 und

6 Taf. 12 veranschaulicht ist, besteht aus der auf der stehenden Welle

A festsitzenden Scheibe C, welche an ihrem Rande den Kühlwasserkanal D und über diesem die eigentliche, mit einer Guſsrinne F versehene Guſsform E

trägt. Die Welle A dreht sich mit der Scheibe C in dem Gestelle R

mittels der Kegelräder K und der Riemenscheibe M. Das Kühlwasser flieſst durch das Rohr d zuerst zur Lagerpfanne B, dann durch die mit Längsbohrungen versehene Welle A nach oben, weiter durch das Rohr d1 nach dem unterhalb der Guſsform E liegenden Kanäle D und

von dort durch ein zweites Rohr e und ein die Welle A concentrisch umgebendes Rohr wieder zurück. Nahe am

Rande der Scheibe C ist am Gestelle die Gieſskelle G angebracht- dieselbe wird vom Ringe T getragen und läſst sich mit diesem um die Achse t drehen. Von dem Ringe T

geht die Stange H in die Höhe, um mittels der am oberen

Ende befestigten Schnur N und der auf der Welle A aufgeschobenen Schraube I bei Drehung des Apparates ein gleichmäſsiges Kippen der Gieſskelle und

dadurch ein gleichmäſsiges Ausgieſsen des Metalles zu erreichen.

Der Draht wird nun in folgender Weise gegossen: Nachdem die Gieſskelle G mit flüssigem Metalle gefüllt ist, wird die Welle A in Drehung versetzt. Der Rand E der Scheibe C bewegt sich dabei an der sich

langsam neigenden Kelle G vorbei, so daſs deren Inhalt

nach und nach in die Rinne F ausgegossen wird. Das

Metall erstarrt durch den unter der Guſsrinne liegenden Kühlkanal sehr schnell und

wird, an dem Punkte o angelangt, durch ein Messer aus

der Rinne gehoben und aufgewickelt. Der auf diese Weise hergestellte Draht soll nur

zweimal durch das Zieheisen gezogen werden, um das richtige Kaliber zu erhalten.

Bisher wurden die Formen zum Gieſsen von Britanniametall

vielfach in dem geschmolzenen Bade des letzteren vorgewärmt, was, abgesehen von

anderen Nachtheilen, unter Umständen eine starke Oxydation des Bades verursachte.

Man muſste z.B. das Bad der Gröſse der Formen entsprechend herstellen, ohne daſs

dies die zur Verwendung kommende Menge des Metalles bedingte; nach der Vorwärmung

muſsten die Formen geputzt werden, um die anhaftenden Metalltheile zu entfernen. Joh. Wilh. Dunker in Werdohl, Westfalen (* D. R. P. Nr.

22002 vom 5. August 1882) ordnet deshalb in seinem Herde mit Unterfeuerung 2 Kessel

an. In dem ersten gröſseren werden die Formen in geschmolzenem Bleie vorgewärmt, in

dem zweiten kleinen Kessel dagegen wird das Britanniametall geschmolzen.

Wie es früher schon beim Bessemern von Tholander in

Forsbacka vorgeschlagen

worden ist (vgl. 1882 243 * 404), entgast R. Aitken in Westminster, England (* D. R. P. Nr. 22170

vom 12. Oktober 1882) geschmolzene Metalle, Glas, Schlacken u.s.w. durch ein

theilweises Vacuum. Der dazu nöthige Apparat (Fig. 4 Taf.

12) besteht aus einem Sammelgefäſse c und dem

Entluftungsbehälter a; beide stehen durch eine Oeffnung

e, welche durch einen Ventilpfropfen e1 verschlossen werden

kann, mit einander in Verbindung. Unter e ist noch ein

Zertheiler f angeordnet, welcher das zu entgasende

flüssige Metall möglichst zertheilt und dadurch die Entgasung erleichtert, d bedeutet das Luftabsaugerohr und g einen Pfropfen, welcher unter Umständen auch

fortgelassen werden kann. Herrscht in a eine theilweise

Luftleere, so läſst man den Inhalt von c durch e nach a flieſsen. Dabei

findet die Entgasung statt und werden die frei werdenden Gase durch die fortwährend

weiter arbeitende Luftpumpe abgesaugt. Hat sich das Metall im Behälter a bis zu einer gewissen, seinem specifischen Gewichte

entsprechenden Höhe angesammelt, so gewinnt die auf den Pfropfen g lastende Metallsäule das Uebergewicht über den

Ueberdruck der äuſseren Luft und der Pfropfen g wird

herausgedrückt. Es flieſst dann so viel Metall aus a,

als dem Luftdrucke und dem specifischen Gewichte des Metalles entspricht. Dabei kann

aus dem Gefäſse c noch fortwährend unentgastes Metall

nachflieſsen.

Man kann den Apparat auch so einrichten, daſs das Vacuum das flüssige Metall in den

Behälter a saugt; es fällt dann der Behälter c mit dem Ventile weg.

Um eine innige Mischung geschmolzener Metalle zu

erzielen, rührt W. G. Otto in Darmstadt (D. R. P. Nr.

23040 vom 11. Januar 1883) das Metallbad mit einem Rührer um, an welchem unten ein

Stück Kalkstein oder ein anderes in der Hitze Kohlensäure entwickelndes Mineral

befestigt ist. Es läſst sich denken, daſs durch dieses Verfahren eine innige

Mischung der Metalle erzielt wird, daſs aber auch dichte Metallgüsse die Folge sein werden, ist zweifelhaft. Ob sich auf der

Oberfläche des so behandelten Metalles eine Schicht von Kohlensäuregas bildet,

welches das Metall vor der Berührung mit dem Sauerstoffe der Luft schützt, ist wohl

sehr fraglich.

St.