| Titel: | Ueber Neuerungen im Mühlenwesen; von Prof. Fr. Kick. |

| Autor: | Fr. Kick |

| Fundstelle: | Band 250, Jahrgang 1883, S. 237 |

| Download: | XML |

Ueber Neuerungen im MühlenwesenBei dieser Gelegenheit sei auch hingewiesen auf Friedr.

Kick; Die neuesten Fortschritte in der Mehlfabrikation. Supplement zum

Lehrbuch des Mühlenbetriebes desselben

Verfassers. 81 S. in gr. 8. Mit 4 litliographirten Tafeln und 54 Holzschnitten.

(Leipzig 1883. Arthur Felix.)D. Red.; von Prof. Fr. Kick.

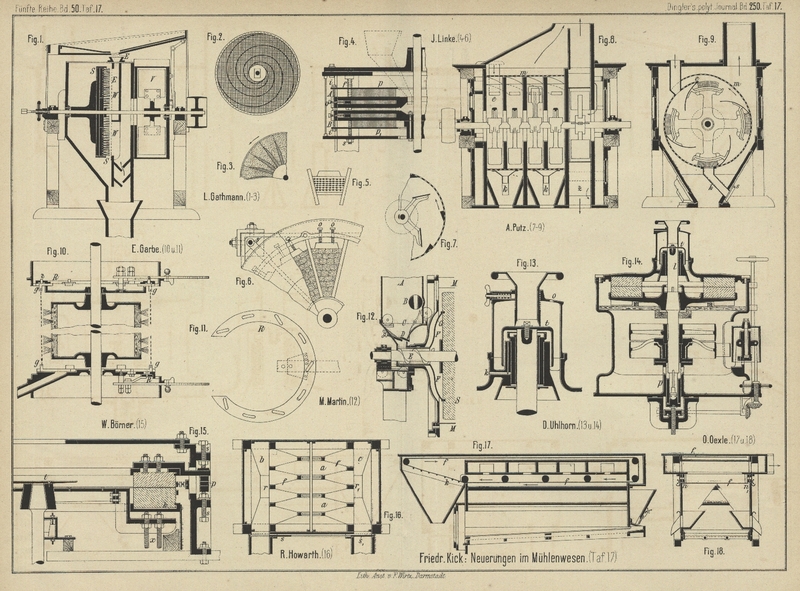

Mit Abbildungen auf Tafel 17.

(Patentklasse 50. Fortsetzung des Berichtes Bd.

242 S. 263.)

Kick, über Neuerungen im Mühlenwesen.

Zwei Jahre sind seit dem letzten Berichte verflossen und die Neuerungen, über welche

zu berichten ist, sind zahlreich; ja in letzter Zeit wird von Amerika sogar ein

neues Mahlverfahren „als Mahlverfahren der Zukunft“ angepriesen.Vgl. Deutsch-Amerikanischer Müller, 1883 Bd. 2

S. 17. Einiges Gute ist daran und besteht darin, daſs man den

Weizen durch Spalten nach der Furche in ein erstes Schrot zu verwandeln sucht und

auf dieses Bürstmaschinen anwendet, um so recht schnell und möglichst vollständig

anhängenden und in die Spalte gelangten Schmutz zu entfernen.

Das Bürsten des ersten Schrotes ist auch vor Kurzem von Millot in Zürich in der Schweiz eingeführt worden und sind die damit

erzielten Resultate recht befriedigend; nur hat Millot

nicht wie Gathmann in Chicago darauf ein eigenes Mahl

verfahren aufbauen wollen, ein Ding der vollsten Ueberschwänglichkeit.

Nehmen wir gläubig an, daſs jedes Weizenkorn durch eine

geeignete Schrotvorrichtung seiner Länge nach durch die Spalte scharf entzwei

geschnitten werde, und bürsten wir nun solches Schrot in einer Bürstmaschine, so

kann nichts anderes entstehen, als daſs das Schrotmehl die Unreinigkeiten aufnimmt,

das Schrot gleichsam wäscht. Es ist dies, wenn es recht vollkommen geschieht, sehr

dankenswerth; denn die Mehle, welche so gereinigtes Schrot bei der weiteren

Verarbeitung liefert, sind schöner, mag diese weitere Verarbeitung nach dem Systeme

der Flach- oder Hochmüllerei erfolgen. Bei ersterer wird sich die bessere, reinere

Qualität auf das gesammte beim Niedermahlen erhältliche Mehl erstrecken; bei

letzterer werden die Schrotmehle vom 2., 3., 4. Schrot reiner werden, aber auf die

aus den geputzten Griesen und Dunsten ermahlenen Mehle kann sich hier der Einfluſs

nicht erstrecken.

Würden die Flachmehle und die sogen. Hintermehle der Hochmüllerei ihre dunklere Farbe

nur dem Schmutze verdanken, so könnte das

Reinigungsverfahren nach Millot oder Gathmann allerdings zu einem „neuen Mahl

verfahren“ führen; weil aber daran die Kleietheilchen Ursache sind, welche

vom Mehle nicht ganz fern gehalten werden können, so ist dieser Reinigung, unter

Anerkennung ihres Werthes, doch jeder direkte Einfluſs auf das Mahl verfahren

abzusprechen. Nach wie vor wird so gereinigtes Schrot entweder nach dem Verfahren

der Flachmüllerei oder

nach jenem der Hochmüllerei oder Halbhochmüllerei zu behandeln sein.

Für jenen Leser, welcher in die im Folgenden erläuterten Einzel-Verbesserungen nicht

ausführlich eingehen will, seien hier die Richtungen hervorgehoben, welche sich

hierbei bemerkbar machen: Bei der Getreidereinigung tritt der Uebergang aus der vertikalen in die für

den Antrieb bequemere horizontale Anordnung hervor; der Gebrauch der

Bürstmaschinen ist in Zunahme begriffen und wendet man dieselben mit Erfolg auch

auf erstes Schrot an; bei den Mahlgängen brechen sich die unterläufigen Gänge

endlich Bahn; bei den Walzenstühlen wird die

Selbstabstellung bei Aufhören der Mahlgutzuführung eingeführt und endlich selbst

bei Griesputzmaschinen und Sauberern (Rüttelsieben)

die Combination mit Staubfiltern versucht.

1) Reinigen und Schälen des Getreides. Einer hohen

Ausbildung erfreuen sich in diesem Theile der Müllerei namentlich die Bürstmaschinen, obwohl auch auf „neue“ Verfahren

zum Entschälen zwei Patente genommen wurden. Das erste angeblich neue Verfahren von

G. D. Dennis in Nantes (* D. R. P. Nr. 20048 vom

14. März 1882) will das Prinzip der Scheuertonne für

das Entschälen der Cerealien in Anwendung bringen und es ist auch kein Zweifel, daſs

man auf diesem Wege, welcher übrigens auch in der Getreidemüllerei längst zur

versuchsweisen Benutzung kam, recht hübsche Resultate erzielen kann. Was aber

äuſserst schwierig ist, dies ist, den ins Getreide gebrachten Sand wieder zu

entfernen. Will man nämlich auf diesem Wege einigen Erfolg erzielen, dann darf man

nicht runde glatte Geschiebe, sondern muſs feinen, scharfen Sand anwenden (Reibsand, wie dies in der Patentschrift auch richtig

bemerkt ist); dieser reibt sich aber auch unter sich: es entstehen sehr feine

Sandtheilchen, welche sich fest in die Spalte des Getreides (Weizen, Roggen)

einlegen und auſserordentlich schwer, ja gar nicht zu beseitigen sind. An dieser

Schwierigkeit scheiterten bis jetzt alle derartigen Versuche, die Patentschrift geht

aber über dieselbe einfach hinweg; sie beansprucht das Patent auf ein Verfahren,

welches oft versucht und stets verlassen wurde.

Noch weniger zweckentsprechend ist das Getreidereinigungsverfahren von W. L Teter in

Philadelphia (* D. R. P. Nr. 20367 vom 7. Januar 1882), welcher die Hülsen des

Getreides dadurch anfeuchten will, daſs das Getreide „in kaltem Zustande in einen

Vorwärmer, durch welchen ein Dampfrohr hindurchgeht“, geführt wird. „Das

Getreide kommt dort“, so heiſst es, „mit den heiſsen Rohrwänden in

Berührung und wird durch und durch erwärmt, so daſs die Feuchtigkeit aus dem

Inneren der einzelnen Körner an die Oberfläche tritt und in Folge dessen die

Hülsen anfeuchtet.“ Ganz abgesehen davon, daſs durch die erwähnte äuſsere

Erwärmung weit eher eine Trocknung der äuſseren Schichten als ein Anfeuchten eintritt, würde die

Leistung dieser Maschine, wenn wirklich von einer ausgiebigeren Erwärmung die Rede

sein soll, nur eine sehr beschränkte sein. Das angewärmte Getreide geht bei Teter's Anordnung durch zwei Bürstmaschinen; die erste

besteht aus einer vertikalen cannelirten Scheibe, gegen welche eine rotirende

Bürstenscheibe arbeitet, die zweite aus zwei Bürstenscheiben, einer festen und einer

beweglichen. Als bloſse Phrase muſs es bezeichnet werden, wenn Erfinder als den

Zweck seiner Anordnung angibt, „von Weizen oder anderem Getreide die äuſseren

Hülsen zu entfernen und dasselbe dann zu einem Mehle zu vermählen, das die

sämmtlichen Stickstoff haltigen Bestandtheile des ungemahlenen Getreides

beibehält“; denn weder lassen sich auf seinem oder einem anderen Wege

sämmtliche auſsere Hülsen entfernen, noch braucht man seine Vorbereitungsmethode, um

den Weizen zu Mehl vermählen zu können, welches sämmtliche Stickstoff haltigen

Bestandtheile enthält; man weiſs aber, daſs solches Mehl sehr reich an Kleie

ist.

Unter den Getreidebürstmaschinen verdienen 3

Constructionen der Erwähnung: L. Gathmann in Chicago (*

D. R. P. Nr. 16278 vom 2. April 1881 und * Nr. 23024 vom 18. November 1882)

verwendet vertikale Bürstenscheiben und zwar bei dem ersten Patente eine feste und

eine bewegliche Bürstenscheibe, bei dem zweiten nur eine bewegliche Bürstenscheibe,

welche gegen eine feste Siebwand arbeitet, die mit spiraligen Rippen (Drähten)

besetzt ist. – Die Bürstmaschine von Jos. Linke in

Wierczany bei Stryj, Galizien (* D. R. P. Nr. 23030 vom 9. December 1882) ist einem

unterläufigen Mahlgange ähnlich; die rotirende untere Scheibe besitzt vertikal

gestellte Drähte, die feste obere Bürsten. – Die Bürstmaschine von A. Putz in Pest (gebaut von Ganz und Comp. daselbst) hat die Bürsten an den Armen einer horizontalen

Welle befestigt; zwischen dem cylindrischen Mantel aus durchlochtem Bleche und den

Bürsten wird das Getreide bearbeitet.

Beide Gathmann'sche Maschinen sind einander sehr ähnlich

und zeigt Fig. 1 Taf.

17 die neuere Construction. E ist der Getreideeinlauf,

S die vertikale

Bürstenscheibe, V der Ventilator. Gegenüber der

Bürstenscheibe befindet sich an der Wand W das in Fig.

2 dargestellte Sieb, auf welchem nach einer Spirallinie Drähte als

vorstehende Rippen angeordnet sind, die den Durchgang des Getreides verzögern und

die Einwirkung erhöhen sollen. Die Bürstenscheibe hat die Bürstenbüschel derart schräg eingesetzt, daſs dieselben etwas von der Seite

gegen das Getreide drücken und sich die einzelnen Körner nicht zwischen den Borsten

festsetzen können. Zugleich ist zu bemerken, daſs nur in einem schmalen Kranze nahe

dem Scheibenumfange die Bürstenbündel die ganze Fläche einnehmen, wie dies Fig.

3 zeigt, gegen das Auge zu aber Zwischenräume aufweisen, welche das

Einziehen der Frucht erleichtern. Die erwähnte schräge Stellung der Borsten hat auch

den Vortheil, daſs dieselben mit weit weniger Abnutzung an den Rippen vorbei

streifen können.

Bei der in Fig. 4 Taf.

17 skizzirten Maschine von Jos. Linke rotirt, wie

bereits oben bemerkt, die untere horizontale Bürstenscheibe B, welche vertikal gestellte Drähte, zwischen Pappe eingepreſst, enthält.

Die obere Bürstenscheibe A wird durch 4 Schrauben s getragen, welche, wie Fig. 6

zeigt, auſserhalb der Kreise liegen, und durch Federn f

(auf demselben Bolzen s) niedergedrückt, kann mithin

gegen oben nöthigenfalls etwas ausweichen. Diese Scheibe besitzt vertikal gestellte

Bürstenbüschel. Die Scheiben selbst bilden ein Eisengerippe, in deren Kästchen die

Drähte zwischen Pappe (vgl. Fig. 5)

bezieh. die Bürstenbüschel (vgl. Fig. 6)

durch Schrauben o eingepreſst sind. Zum Zwecke der

Nachstellung der beiden Bürsten sind die parallel zu den Scheiben beweglichen

Platten p, p1

vorhanden, welche gegen die Bürsten drücken und durch Schrauben i bethätigt werden.

Die senkrechte Stellung der Drähte und Bürsten bewirkt wohl einen schärferen Angriff,

zugleich aber auch eine vermehrte Abnutzung. Fehlerhaft ist es, daſs die Drähte der

unteren Bürstenscheibe laut Patentschrift über den Rippen 5mm vorstehen, weil hierdurch radiale Furchen

entstehen, in welche viele Getreidekörner, ohne auf die Drähte und zwischen die

Bürsten zu gelangen, einfach die Maschine durchlaufen. Richtig wäre es gewesen, die

Rippen in dieselbe Höhe mit den Drahtspitzen zu legen und für den Einzug des

Getreides zwischen die Bürstenflächen durch einen geeigneten Schluck in der oberen

Bürstenscheibe zu sorgen.Vgl. Kick: Mehlfabrikation, 2, Auflage S.

132.

An der Putz'schen Bürstmaschine ist besonders

hervorzuheben, daſs dieselbe bei horizontaler Anordnung

zwei oder mehrere Abtheilungen besitzt, durch welche das Getreide nach einander

gehen muſs, und zwar gelangt dasselbe, nachdem es die erste Abtheilung, soweit

dessen Mantel centrisch gelegt ist, durchlaufen hat, durch die Wurfwirkung der

Bürsten zum Theile in die Erweiterung e des Mantels m (Fig.

9 Taf. 17), von wo ein schräg gelegter Ablauf (wie bei der in Fig.

8 gezeichneten Getreideschälmaschine desselben Erfinders) es in die

nächste Abtheilung führt. Da diese Uebertragung stets nur einen Theil des Getreides

in die nächste Abtheilung fördert und sich dieser nach dem Grade der Füllung

(Speisung) und der Umlaufzahl richtet, so macht das Getreide in jeder Abtheilung

durchschnittlich viele Umläufe und wird kräftig bearbeitet. Die Einstellung der

Bürsten ist bei dieser Maschine nicht so leicht möglich wie bei den früher

besprochenen. Man muſs sich nach erfolgter Abnutzung durch Unterlagen von Leder

unter die Bürsten zu helfen suchen. Für den seltenen Fall der Ueberfüllung der

Maschine, in Folge Verstopfung eines Auslaufes oder Abgleiten des Riemens, ist ein

Ablaſsrohr k mit Schieber s angebracht.

Die Putz'sche Maschine ist mit einem an dieselbe Welle,

welche 450 bis 500 Umgänge macht, befestigten, seitlich angebrachten Ventilator verbunden und dadurch

die Abführung des Bürststaubes in eine Staubkammer bewirkt. Die Leistung soll

40000k im Tage betragen, bei einem

Trommeldurchmesser von etwa 900mm und einer

Gesammtlänge der Maschine von 1400mm. Zum Betriebe

sollen 2e erforderlich sein.

In constructiver Beziehung schwierig zu beurtheilen, weil sehr skizzenhaft, aber in

Bezug auf die eigentlich arbeitenden Theile ganz gut gedacht, ist die Getreideschälmaschine von W.

Ager in Washington (* D. R. P. Nr. 22994 vom 4. Juni 1882), welche aus

einer horizontalen rotirenden Siebtrommel mit cannelirten, nach einwärts vorragenden

Ansätzen und einer horizontalen, mit „Schälarmen“ besetzten Welle besteht.

Die so genannten Schälarme enden in keilförmige Flügel, deren Seitenwände rauh

gemacht, z.B. feilenartig behauen sind, und zwischen je zwei Bewegungsräumen der

Flügel ragen an der Siebtrommel befestigte, ziemlich weit in das Innere derselben

reichende „Reibflächen“ bezieh. Ansätze. Die Welle, welche die Schälarme

trägt, bewegt sich rasch, die Siebtrommel entgegengesetzt langsamer. Umlaufzahlen

fehlen in der Patentbeschreibung wie fast immer. Das Getreide wird auf der einen

Seite stetig zugeleitet, auf der anderen ebenfalls ununterbrochen abgeführt. Die

Siebtrommel ist von einem Mantel umschlossen, aus welchem Luft und Schälstaub durch

einen Ventilator abgesaugt wird.

Verwandt mit dieser Maschine ist jene von D. M.

Richardson in Detroit (* D. R. P. Nr. 14848 vom 18. Juli 1880); die

Schläger rotiren sehr rasch, die Trommel aus durchlochtem Bleche ruht.

Auch die Getreidereinigungsmaschine von A. Putz, gebaut von Ganz und

Comp. in Budapest, weist eine horizontale Achse auf. Im Querschnitte weicht

sie von der unter Fig. 9 Taf.

17 gezeichneten Bürstmaschine desselben Erfinders nur dadurch ab, daſs statt der

Bürstenarme mit der Achse Schläger oder Treiber verbunden und im Inneren des Mantels

Leisten befestigt sind, wie Fig. 7

zeigt. Der Längsschnitt durch diese Maschine ist in Fig. 8

gegeben. Das zu reinigende Getreide tritt bei e ein und

durchläuft allmählich die einzelnen Abtheilungen, um endlich bei z die Maschine zu verlassen. Der Uebergang des

Getreides von einer Abtheilung zur anderen erfolgt genau so, wie dies vorher bei der

Bürstmaschine von Putz erörtert wurde (vgl. S. 240);

die Ablaſsrohre k haben den dort bereits angegebenen

Zweck. Diese Maschine soll bei einer Länge von 1700mm, dem Trommeldurchmesser von 750mm,

bei 450 bis 500 Umläufen und ungefähr 3e täglich

60000k Frucht reinigen.

Originell ist die Getreideschälmaschine von Paul Zimmermann in Brandenburg (* D. R. P. Nr. 16253

vom 14. Mai 1881), welche mit einem unterläufigen Mahlgange Aehnlichkeit hat. Die

rasch rotirende untere Scheibe trägt eine Schmirgel- oder fein geriffelte

Hartguſsplatte und legt sich dicht an die obere Platte, gleichfalls aus Hartguſs,

an. In dieser Platte befindet sich eine nach unten offene, spiralige, geriffelte

Rinne, durch deren mehrfache Windungen das Getreide seinen Weg finden soll. Getrieben wird hierbei das

Getreide nur durch die Einwirkungen, die dasselbe von der unteren Platte erhält, auf

welcher es liegt und die so dicht anschlieſsen muſs, daſs nicht ein Einziehen der

Getreidekörner zwischen die Flächen stattfinden kann., da sonst ein Zerreiben

eintreten würde. Da die spiralige Rinne an einer bestimmten Stelle der oberen festen

Scheibe mündet, so wird nur dort das Getreide ausgeworfen und gelangt in ein

Fallrohr, wo es durch einen entgegen tretenden Luftstrom gereinigt wird. Die

Leistungsfähigkeit dürfte sehr beschränkt sein.

Die Getreideschälmaschine von W. Zahn in Berlin (* D. R.

P. Nr. 22302 vom 19. Juli 1882) arbeitet mit einem cylindrischen Schmirgelmantel und einer in denselben gesetzten, mit

Schlägern versehenen Trommel. Für die Abfuhr des Schälstaubes ist durch zweckmäſsige

Ventilation gesorgt und ist diese Maschine constructiv gut durchgeführt, wenn auch

an verwandte frühere Anordnungen mit stehender Welle sich anlehnend.

Es sei ferner erwähnt, daſs J. Uhl in Ravensburg (* D.

R. P. Nr. 17132 vom 11. Juni 1881) tellerartige, geriffelte Reibscheiben, deren

untere rotirt, zum Schälen benutzt; Gruban und Claus in

Berlin (* D. R. P. Nr. 16475 vom 13. April 1881) verwenden dreiseitige prismatische

Porzellanschläger, die Rippen einer vertikalen Trommel bildend, und F. D. C. Iwand in Breslau schlägt Steinzeugmäntel vor,

welche stets rauh bleiben sollen; dieselben sind aus gelbem Eisen haltigem Thon und

Quarz mit Zusatz von feuerfestem Thone hergestellt.

Die durch ihre guten Schälmaschinen bekannte Firma R.

Puhlmann in Berlin hat statt der bisher angewendeten gelochten Mantelbleche

guſseiserne bezieh. guſsstählerne Ummantelungsplatten patentirt (D. R. P. Nr. 17224

vom 22. April 1881), welche innerhalb muschelförmiger, mit möglichst vielen scharfen

Kanten begrenzter Vertiefungen geradlinige Schlitze aufweisen.

Endlich hat E. Garbe in Berlin (* D. R. P. Nr. 17679 vom

19. August 1881) eine Stellvorrichtung für Mantelbleche

an Getreidebürstmaschinen eingeführt, bei welcher während

des Ganges der Maschine eine Verstellung des Abstandes der Mantelbleche von

den Bürsten vorgenommen werden kann. Es hat dies den Vortheil, ohne Störung des

Betriebes und sonstiger Umständlichkeiten die Einwirkung der Maschine reguliren zu

können. Die Stellbarkeit des Stahlblechmantels ist dadurch erreicht, daſs derselbe

sowohl an der Deck- als Bodenplatte in die Gabelenden g

(Fig. 10 Taf. 17) radial verschiebbarer

Riegel eingreift, deren Verschiebung durch die Drehung von zwei Ringen R (Fig. 11)

mit schief gestellten Schlitzen erfolgt, in welch letztere die an den Riegeln festen

Zapfen z eingreifen. Die Drehung der erwähnten Ringe

erfolgt durch die Einwirkung von Hebeln; werden hierdurch sämmtliche Riegel

gleichmäſsig gegen einwärts geschoben, so verengt sich der Mantel, indem sich seine

Enden mehr über einander schieben, als dies bei der weitesten Stellung der Fall

ist.

Im Anschlusse an diesen Theil des Berichtes mögen jene Schälmaschinen besprochen werden, welche für specielle Getreidefrüchte, wie Reis, Hirse u.

dgl., in Verwendung stehen, sowie die Maschinen zur Fabrikation der Rollgerste (Graupen), welche, falls kleine Posten des

Getreides zu bearbeiten sind, auch mit sehr gutem Erfolge zum Schälen desselben

verwendet werden können.

Zunächst hat W. F. Zipperling in Hamburg (* D. R. P. Nr.

15646 vom 29. Januar 1881) einen Reisschälgang

angegeben, welcher als unterläutiger Mahlgang construirt ist, bei dem sowohl Unter-,

als Oberstein aus einem Guſseisengerippe mit Holzfütterung, welche an den

arbeitenden Flächen mit einer künstlichen Steinmasse bekleidet ist, bestehen. Obwohl

auf die Bekleidung der Holzfütterung mit künstlicher

Steinmasse das Patent genommen ist, findet sich über dieselbe nur

beispielsweise angegeben, daſs sich als solche eine Schmirgelmasse, ähnlich jener

für künstliche Schleifsteine, eigne.

Die Maschine zum Poliren der Hirse von A. Besser in Wien (* D. R. P. Nr. 20010 vom 7. März

1882) soll die Aufgabe lösen, von der bereits geschälten Hirse die an den Körnern

haftende zarte Kleberzellschicht und den fetten Keim abzureiben, wodurch die Körner,

welche ellipsoidische Form haben, lichter und glänzender erscheinen. Die Maschine,

in horizontaler Anordnung, besteht aus einem feststehenden conischen Mantel, welcher

in seiner oberen Hälfte mit dreieckigen Leisten besetzt ist und im unteren Theile

Siebe eingesetzt enthält. Im Inneren des Mantels rotiren Schlagleisten; die

wirksamen Leisten, deren Arbeitsflächen gegen die Bewegungsrichtung schief gestellt

sind, tragen zur weiteren Schonung (milder Einwirkung) an diesen Flächen einen Belag

von elastischem Materiale, z.B. Leder, Kautschuk o. dgl.

Moritz Martin in Bitterfeld, dessen Graupengänge sich

bekanntlich weitverbreiteter Anwendung erfreuen (vgl. 1877 225 * 547), hat sich unter * D. R. P. Nr. 16 245 vom 13. April 1881 die

Zusammenstellung seiner Graupenmaschine mit einem

Spaltwerke im Einlauftrichter, einer Centrifugal-Sichtmaschine und einem

Plansiebe patentiren lassen, bei welcher Verbindung die Mahlgutbewegung selbstthätig

erfolgt und die aus der Graupenmaschine tretenden Producte sogleich der Sonderung

unterworfen werden; ferner unter * D. R. P. Nr. 16246 vom 17. April 1881 einen Speiseapparat für Graupenmühlen, welcher selbstthätig

beim Leerlaufe die Geschwindigkeit regulirt und zugleich die nächste Post des zu

bearbeitenden Schälgutes einer Vorarbeitung unterwirft. Die als der Hauptzweck

hingestellte Geschwindigkeitsregulirung bezieh. die Verhinderung der Beschleunigung

bei der Entleerung erscheint dem Referenten nicht so auſserordentlich wichtig, weil

ja die Geschwindigkeit jeder einzelnen Arbeitsmaschine von jener der Transmission

abhängig ist und sich letztere durch eingeschaltete Geschwindigkeitsregulatoren,

z.B. den Schrieder'schen Bremsregulator, trotz

veränderlicher Widerstände recht wohl in ziemlich fester Umlaufzahl erhalten

läſst. Immerhin ist es aber wünschenswerth, die Widerstände der einzelnen

Arbeitsmaschinen thunlichst constant zu halten, und daher ist Martin's Regulirung als eine gute Idee zu bezeichnen,

um so mehr, als dadurch zugleich eine Vorarbeit geleistet wird.

Martin's Maschine, als bekannt vorausgesetzt (vgl. 1877

225 * 547), kann Fig. 12

Taf. 17 zur Kennzeichnung der Anordnung genügen. Das Schälgut gelangt vom Füllkasten

A durch den Einlaſswalzenschieber B nach C und von hier bei

geöffnetem Schieber D nach E und F. Die sogen. Bremsglocke G begrenzt in der gezeichneten Stellung den Raum F gegen links, der Stein schlieſst ihn gegen rechts ab.

Die Bremsglocke läſst sich sammt dem Füllkasten nach links verschieben und dann

fällt das den Raum F füllende Schälgut in den

eigentlichen Schälraum zwischen Stein S und Mantel M. Findet die Entleerung des Schälgutes aus der Bütte

durch Oeffnung des Auslaſsschiebers statt, so vermindert sich der Widerstand in der

Maschine; zum Zwecke der Ausgleichung desselben wird, nachdem die Bremsglocke gegen

den Stein geschoben ist, die nächste Schälpost in den Raum F durch den selbstthätig wirkenden Mechanismus eingelassen, das Schälgut

reibt sich seitlich an dem Steine, während die fertige Post die Bütte verläſst, so

daſs ein Schnellerlaufen verhindert ist.

2) Neuerungen an den Einlaufvorrichtungen für Mahlgänge,

Walzenstühle, Sichtmaschinen u.a. finden sich nach vier Richtungen vor;

erstens wird bezweckt, daſs in dem Maſse, als der Zulauf des Mahlgutes in die Gosse

wächst oder abnimmt, auch die Menge der Zuführung zu den Steinen, Walzen u.s.w. sich

entsprechend selbstthätig regulirt, damit in den Zuführungsrohren kein Anstauen

eintreten kann; zweitens wird die Zuführung bei Walzenstühlen durch rüttelnde

Bewegung angestrebt, drittens und zwar gleichfalls bei Walzenstühlen die Aufgabe

gelöst, daſs die Getreidekörner in gehöriger Isolirung zwischen die geriffelten

Schrotwalzen gelangen, damit möglichst gleichförmiges Schrot entsteht; endlich

viertens ist in einem cylindrischen, oben offenen Gefäſse nahe am Boden ein

gezahnter Streuteller angebracht, welcher das Mahlgut einer seitlichen Oeffnung

zuführt.

Die erste Aufgabe ist in den Patenten von J. Hurt in

Glasgow (* D. R. P. Nr. 21 298 vom 27. Juni 1882) und von J.

H. Carter in London (* D. R. R Nr. 17129 vom 22. Mai 1881) gelöst. Hurt macht die Gosse (oder den Einlauftrichter) um

Zapfen drehbar und lehnt sie an kräftige Federn. Je voller die Gosse wird, um so

mehr drückt sie die Feder zusammen und um so weiter wird der Spalt an der

Förderwalze, um so mehr Mahlgut daher den Steinen, Walzen u.s.w. zugeführt. Carter setzt in den Einlauftrichter einen zweiten

Trichter ein, welcher der unmittelbar belastete ist; je mehr dieser innere,

gleichfalls durch Federn oder Gegengewichte getragene Trichter belastet ist, um so

mehr drückt er die

Federn nieder oder hebt die Gewichte, und diese Bewegung wird durch eine einfache

Umsetzung auf den Schieber übertragen, welcher den Mahlgutauslauf regulirt.

Nachdem bei einer genauen Vermahlung die Menge der Zufuhr eine durch den Müller

einzustellende ist, so kann diesen Neuerungen eine Berechtigung nur dort zuerkannt

werden, wo es sich um eine „automatische“ und zugleich rohe Vermahlung

handelt; denn durch diese Einrichtung kann eine nachfolgende, in das System

eingeschaltete Maschine gezwungen werden, jene Mengen durchlaufen zu lassen, welche

ihr zugeführt werden, gleichviel ob die Arbeit richtig erfolgt oder nicht. Es kann

daher an Sammelkästen gespart werden.

Zur zweiten Gruppe gehören die Patente von O. Oexle in

Augsburg (* D. R. P. Nr. 15483 vom 12. Februar 1881) und von F. v. d. Wyngaert in Berlin (* D. R. P. Nr. 20282 vom 28. Mai 1882). Die

Speisewalze ist weggelassen und dafür von Oexle ein

Rüttelschuh angewendet, während Wyngaert der in der

Form etwas veränderten ganzen Gosse eine rüttelnde Bewegung ertheilt; zudem legt

letzterer in dieselbe einige Kugeln, welche das Festsitzen der Substanzen verhindern

sollen.

Die dritte Gruppe ist durch die von A. Gillitzer und L. v. Wágner in Budapest (* D. R. P. Nr. 21294 vom 12.

Juli 1882) angegebene Construction vertreten, bei welcher statt eines gewöhnlichen,

mit der Speisewalze zusammenarbeitenden Schiebers ein Rechen angebracht ist, welcher

bewirkt, daſs die Körner nur in entsprechenden Abständen von einander zwischen die

Walzen gelangen können. Ein wesentlicher Vortheil wird damit wohl kaum erreicht;

denn bei den gebräuchlichen Walzenstühlen auf erstes Schrot ist die

Umfangsgeschwindigkeit gröſser als die des einfallenden Getreides und findet daher

beim Durchgange der Körner kein Berühren derselben statt, wenn der Einlauf nicht

dichter (massenhafter) gehalten wird, als er soll.

Zur vierten Gruppe endlich zählt die Anordnung von L. Ed.

Mühlau in Würzen (* D. R. P. Nr. 23036 vom 31. December 1882) und es kann

zugegeben werden, daſs dieselbe für breiige Substanzen recht geeignet ist: für

gewöhnliches Mahlgut scheint sie aber zu umständlich.

3) Die Neuerungen an den Mahlgängen weisen zunächst auf

die allmählich sich Bahn brechende Einführung unterläufiger Mahlgänge hin. Die Constructionen von D. Uhlhorn jr. in Grevenbroich (* D. R. P. Nr. 15816

vom 15. Februar 1881) und W. Börner in Dresden (* D. R.

P. Nr. 18492 vom 9. Oktober 1881) sind sehr beachtenswerth und in Fig. 13 und

14 bezieh. 15 Taf. 17 veranschaulicht.

Die Mühlspindel ist bei Uhlhorn einerseits in der Pfanne

p, andererseits in dem über die Steine gelegten

Lager l gelagert, während Börner in dieser Hinsicht der gebräuchlichen Anordnung folgte. Bei beiden

Anordnungen sind eigentlich nur Mahlkränze verwendet und das Mittelstück durch Eisen entsprechend

ersetzt- ebenso ist bei beiden der Unterstein fest mit

der Mühlspindel verbunden, also nicht auf eine bewegliche Haue gelegt, wie sie Fr. Schmid (vgl. 1880 235 *

192) verwendete. Verglichen mit der sehr hübschen Construction Schmid's ist an diesen beiden Anordnungen lobend nur

hervorzuheben, daſs die Steine hier eigentlich nur Mahlkränze bilden und daſs die

genau horizontale Lage der Mahlbahnen etwas leichter zu beobachten und zu erhalten

ist. Bei Uhlhorn's Mahlgang ist das Lager (vgl. Fig.

13) von unten durch eine Filzscheibe vor dem Mehlstaube geschützt, von

oben dadurch, daſs bei bewegtem Gange die Luft auſser durch Oeffnungen o auch durch die im Lagerkörper angebrachten Kanäle k einströmt; t ist der

Streuteller. Der Antrieb mit halbgeschränktem Riemen, welcher übrigens auch durch

einen anderen ersetzt sein kann, ist beachtenswerth und den Gegenstand eines

besonderen Patentes (* D. R. P. Kl. 47 Nr. 6232 vom 21. Januar 1879, vgl. 1880 237 * 12 und * S. 148 d. Bd.) bildend. Hierbei läſst sich

die eine Leitrolle neigen und dadurch der Riemen von der Leer- auf die Vollscheibe

bringen, während eine zweite Rolle nur zur Spannung dient.

Bei Börner's Mahlgang liegt der untere Steinring in

einem Kranze k (Fig. 15),

welcher durch die Schrauben x entsprechend dem

Steinverbrauche eingestellt werden kann; ähnlich wird der obere Steinring

gleichfalls durch Schrauben s und Zwischenplatten p eingestellt. Die Steinstellung dient hier offenbar

nur zur Erzielung des richtigen Abstandes der Steine während der Arbeit.

Der Uhlhorn'sche Mahlgang wird von der Maschinenfabrik

G. Luther in Braunschweig gebaut und ist auch schon

mehrseitig in Cementfabriken im Gange zur vollsten Zufriedenheit der Besitzer. Bei

1400mm Durchmesser, 120 Umläufen und 14c,6 liefert ein Gang in 10 Stunden über 50000k Rohmehl, durch Gewebe von 800 bis 900 Maschen

auf W abgesiebt; ja sogar 7560k in 1 Stunde bei nur etwa 40k Rückstand am Siebe.

Der unterläufige Mahlgang von A.

E. Fisher Chattaway in Wixford (* D. R. P. Nr. 18463 vom 17. Juli 1881) hat

den Oberstein in einem vertikal geführten Rahmen aufgehängt und ist in dieser

Beziehung wohl originell, aber als ganz verfehlte Construction deshalb zu

bezeichnen, weil weder für genaue Horizontalstellung der Mahlflächen gesorgt ist,

noch ohne umständliche Demontirung die Mahlflächen zum Zwecke der Schärfung

zugänglich sind.

Zu den Mahlgängen, wenn auch mit horizontaler Achse des Läufersteines, gehört der „Griesauflöser“ von H. Bauermeister in

Hamburg (* D. R. P. Nr. 21919 vom 15. September 1882). Diese Maschine hat groſse

Aehnlichkeit mit dem Datacheur von Weber, Bünzli und

Daverio, deren Darstellung wir Bd. 237 Taf. 10 Fig. 18 bis 20 gegeben

haben. Statt der Hartguſsscheiben sind jedoch Steinmahlkränze in Verwendung und die

constructive Ausführung des elastischen Andruckes ist etwas abgeändert. Näheres Eingehen ist

überflüssig, weil zum Auflösen der Griese Walzen jedenfalls geeigneter sind.

Desgleichen braucht nur in Kürze erwähnt zu werden, daſs die Patente, welche sich auf

oberläufige Mahlgänge beziehen, durchwegs sehr

schmale Mahlkränze in Anwendung bringen. Hierher gehört ein Zusatzpatent von C. W. Haase in Breslau (* D. R. P. Nr. 16393 vom 1.

September 1880) und die Patente von O. Wittholz in

Berlin (* D. R. P. Nr. 22997 vom 1. Juli 1882) bezieh. von J. Higginbottom in Liverpool (* D. R. P. Nr. 16 217 vom 21. Mai 1881). Haase's Mahlgang wurde schon im 242. Bande * S. 187

nach direkten Mittheilungen besprochen. Wittholz's

Erfindung bezieht sich auf die Zusammensetzung der Mahlbahn aus harten Steinen für

die Mahlfurchen und porösen Steinen für die Mahlbalken; ob der weitere

Patentanspruch der radialen Furchen für den Läufer und der schrägliegenden im

Bodensteine ernst genommen werden kann, wäre mit Hinblick auf früher Dagewesenes

wohl sehr zweifelhaft. Higginbottom beansprucht als neu jene Anordnung der Hauschläge in Läufer und

Bodenstein, welche sich beim Aufeinanderlegen der Steine ihrer ganzen Länge nach

decken. Der Kreuzungswinkel ist demnach Null. Diese Anordnung ist bei radialen Furchen uralt und kann überhaupt nur bei sehr

schmalen Mahlkränzen und weitem Schlucke, wie dies wohl auch die Patentschrift

andeutet, zulässig sein.

4) Die Ventilation der Mahlgänge unter Anwendung von

Staubfiltern nach Jaacks und Behrns in Lübeck war der

Ausgangspunkt, auch bei Walzenstühlen, ja selbst bei Sichtmaschinen

Ventilationseinrichtungen anzubringen, und man ging auch bald einen Schritt weiter,

indem der sogen. Staubfänger oder Staubbefreier räumlich von der zu ventilirenden

Arbeitsmaschine getrennt wurde (vgl. 1877 225 * 427. 1881

242 * 184).

Wer sich an die vielseitigen Methoden der Ventilation der Mahlgänge erinnert, welche

vor Jaacks und Behrns' durchschlagendem Erfolge

angewendet wurden und theils in Flügeln bestanden, welche am Umfange des Läufers

angebracht waren, theils in Durchbrechungen desselben mit aufgesetzten Luftfängen,

theils in Anwendung von Druckventilatoren und Staubfängen ohne Filter, der muſs sich

billig wundern, unter den neuesten Erscheinungen wieder Constructionen zu treffen,

welche nichts anderes sind als technische Rückbildungen. Hierher gehören die

deutschen Patente von M. Wiegand in Berlin (Nr. 16409),

G. Kretschmer in Ullersdorf (Nr. 16689), Th. Reisert in Augsburg (Nr. 21322) und W. Bernhardt in Stettin (Nr. 21907).

Patente auf Staubfänger, welche für sich einen Apparat bilden und je nach der Anlage

mit Mahlgängen, Walzenstühlen oder anderen Arbeitsmaschinen combinirt sein können,

sind von R. Howarth in Rochdale (* D. R. P. Nr. 21426

vom 29. Juni 1882) und O. Oexle in Augsburg (* D. R. P.

Nr. 16884 vom 12. Februar 1881) erhoben worden. Gegen die Anwendung solcher Apparate

bei Mahlgängen spricht nur der Umstand, daſs mit Staub gefüllte Kanäle und im

Filterkasten selbst gröſsere, mit Staub erfüllte Räume sich finden, welche im Falle

einer Entzündung des Mehlstaubes nicht jene Gewähr für die Gefahrlosigkeit liefern

als die kleinen Staubräume bei der Jaacks und

Behrns'schen Anordnung. Nachdem bei Walzenstühlen weder bedeutende

Mehlstaub-Entwickelung, noch so bedeutende Erwärmung stattfindet als bei Mahlgängen,

so kann mit diesen ein concentrirter Staubfänger ganz wohl gefahrlos verbunden

werden.

Der Howarth'sche sogen. Staubbefreier besteht aus einem ziemlich hohen Kasten, welcher durch das

Filter f in drei neben einander liegende Abtheilungen,

wie dies im Grundrisse Fig. 16

Taf. 17 angedeutet, geschieden ist. Aus dem Mittelraume a wird die Luft stetig abgesaugt- die Staub führende Luft tritt bald in

das Filter b, bald in c,

je nachdem der eine oder andere Einlaſsschieber s oder

s1 geöffnet ist.

Jenes Filter, dessen Schieber geschlossen ist, wird gerüttelt und das abfallende

Filtermehl durch r oder r1 abgezogen, zu welchem Zwecke der dieses

Rohr schlieſsende Schieber geöffnet wird.

Oexle's Luftfiltrirapparat benutzt ein Tuch ohne Ende

f als Filter. Dasselbe ist durch Walzen in dem

oberen Theile eines Kastens geführt (vgl. Fig. 17

Taf. 17), bewegt sich stetig in der Richtung der Pfeile und wird bei k einer Abklopfvorrichtung, welche aus Schnüren

besteht, die plötzlich gespannt und langsam nachgelassen werden, unterworfen. Dieser

Apparat zeichnet sich durch Originalität aus; jedoch wird selbst eine geringe

Luftverdünnung das Tuch so nach oben drücken, daſs der nothwendige Abschluſs, wie

ihn der Querschnitt Fig. 18 bei

n, n1 zeigt,

aufhört. Es müſste der Rand des Zeuges eine sehr sorgfältige, in der Beschreibung

des Patentes nicht erwähnte Führung erhalten.

J. Heyn in Stettin (* D. R. P. Nr. 21305 vom 22. Juni

1882) hat eine Neuerung an den Abzugsröhren für Aspirationsanlagen vorgeschlagen, darin bestehend, daſs das im Abzugsrohre

sich etwa condensirende Wasser durch einen in das Rohr oberhalb der Oeffnung der

Mahlgangzarge eingesetzten conischen Schirm zur Seite abgeleitet und daher an dem

Eintropfen in das Filter gehindert wird. Es ist dies nicht sehr wesentlich, denn

durch Jaacks und Behrns' Ausfütterung des Rohres mit

Filz kann die Condensation an dem aufsteigenden Rohrtheile verhindert werden; doch

mag Heyns Anordnung billiger kommen.

Die groſse Zahl der Abklopfvorrichtungen ist endlich

durch Gebh. Baier in Ulm (* D. R. P. Nr. 16896 vom 3.

Juni 1881) um eine weitere vermehrt worden. Das Filter wird durch

Kurbelrüttelbewegung abgebeutelt und tritt in dasselbe während dieses Aktes von

auſsen Luft ein, damit, wie der Erfinder schreibt, „die Luftcompression innerhalb

des Filters während des Abklopfens behoben werde“. Es ist nicht einzusehen,

warum während des Abklopfens, vorausgesetzt, daſs die Klappe richtig abschlieſst,

innerhalb des

Filters eine andere Luftspannung herrschen sollte als auſserhalb derselben in der

Mahlgangzarge.

(Schluſs folgt.)

Tafeln