| Titel: | Ueber Neuerungen an Kokesöfen. |

| Autor: | F. |

| Fundstelle: | Band 250, Jahrgang 1883, S. 521 |

| Download: | XML |

Ueber Neuerungen an Kokesöfen.

(Patentklasse 10. Schluſs des Berichtes S. 461 d.

Bd.)

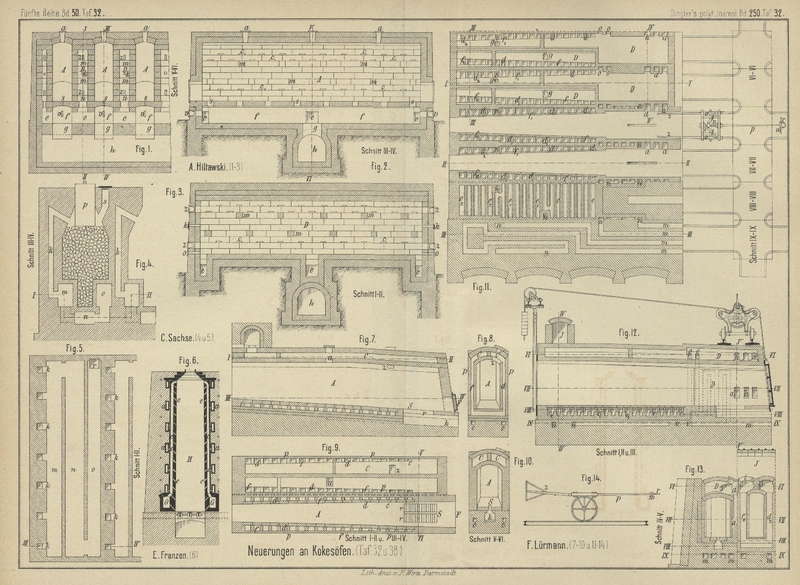

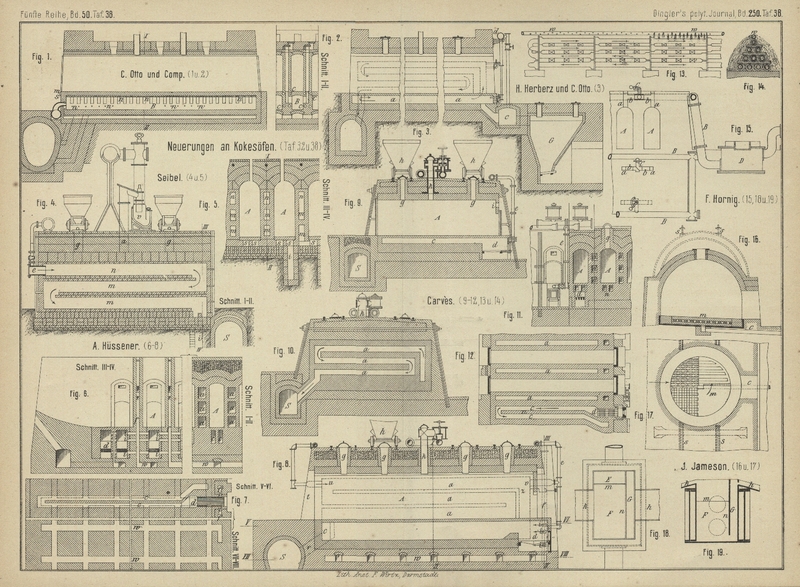

Mit Abbildungen auf Tafel 32 und 38.

Ueber Neuerungen an Kokesöfen.

Nach C. Otto und Comp. in Dahlhausen a. d. Ruhr (* D. R.

P. Nr. 20908 vom 10. Februar 1882) werden, um

Verbrennungsluft nach behebigen Stellen der Sohlkanäle von Kokesöfen führen zu

können, in dem Boden, den Seitenwänden und den Gewölben der

Kokesöfen-Sohlkanäle B (Fig. 1 und

2 Taf. 38) kleine Kanäle c ausgespart. Die

Mündung m zur äuſseren Luft wird durch einen Stopfen

s verschlossen, durch dessen mehr oder weniger

weites Hineinschieben die Menge der einzuströmenden Luft regulirt werden kann. Die

Mündungen n nach dem Sohlkanale hin können bei den

verschiedenen Luftkanälchen an verschiedenen Stellen des Sohlkanales liegen, so daſs

durch das Oeffnen mehrerer Luftkanälchen die Luft an verschiedene Stellen des

Sohlkanales gelangt und somit eine groſse Verkeilung der Verbrennungsluft

stattfindet. Läſst man also bei Kokesöfen deren Gase, nachdem sie zur Theer- und

Ammoniakgewinnung benutzt sind, wieder unter den Sohlkanal (vgl. 1883 248 * 209) zur Verbrennung und Heizung zurückgehen, so

bietet die vorliegende Construction die Möglichkeit, die Verbrennung dieser Gase nicht nur

vorn im Sohlkanale, sondern an jeder beliebigen Stelle desselben vorzunehmen.

Die Kokesöfen mit Gewinnung der Nebenproducte, deren

gereinigte Destillationsgase zur Verkokung benutzt werden, sind meistens mit einem

an jedem Ofen befindlichen Hilfsroste versehen, auf welchem immerfort ein Feuer

unterhalten wird, einestheils um die zugeführten Gase zu jeder Zeit zu entzünden,

anderentheils um Unregelmäſsigkeiten in der Gaszuführung auszugleichen, und dann

auch noch, um die meistens nicht ausreichende Wärme der Destillationsgase zu

vervollständigen, sowie um bei Eröffnung des Betriebes die Oefen in die nöthige

Hitze zu versetzen. H. Herberz in Langendreer und C. Otto in Dahlhausen (* D. R. P. Nr. 17873 vom 5. Mai

1881) bringen nun statt dieser groſsen Anzahl Einzelfeuerungen bei einer Gruppe

Kokesöfen die geeignete Anzahl Generatoren G (Fig.

3 Taf. 38) an, führen deren heiſse Gase durch einen Kanal c in die Heizkanäle a der

Kokesöfen, wo dieselben mit den durch eine Rohrleitung d zugeführten, gereinigten, kalten Destillationsgasen und der durch die

Röhrchen e zugeführten nöthigen Luft verbrennen, oder

sie mengen diese Gase in dem Kanäle c mit den

Destillationsgasen und führen dieses Gemenge den Heizkanälen zu.

Nach einem Berichte von L. Chenul in den Annales industrielles, 1883 S. 369 glaubt Seibel in Campagnac mittels des in Fig. 4 und

5 Taf. 38 dargestellten Kokesofens aus

Kohlen, welche bei der Tiegelprobe nur 64 Proc. Kokes ergeben, eine Ausbeute von 73

Proc. erhalten zu können. Die Oefen A sind 6m lang, 0m,7

breit und 1m hoch und werden durch Oeffnungen g mit 5t Kohlen

beschickt. Die entwickelten Gase entweichen durch die mitten im Gewölbe angebrachte

Oeffnung a zu einer gemeinschaftlichen Vorlage v, werden in bekannter Weise von Theer und Ammoniak

befreit und treten bei e in die Kanäle n, wo sie mit gleichzeitig zugeführter Luft verbrennen,

um die zur Verkokung erforderliche Hitze zu geben. Die Verbrennungsgase durchziehen

die Kanäle m, dann die Sohlkanäle s und entweichen bei i in

den Sammelkanal S. Bei den Kokesöfen in Campagnac wird

ein Theil des so gereinigten Gases abgesaugt und zur Beleuchtung, sowie zur Heizung

des Dampfkessels verwendet.

Der Ofen ist danach nicht wesentlich verschieden von der Carvès'schen (vgl. * S. 524 d. Bd.) oder der Semet und Solvay'schen Anordnung (1883 248 * 212). Die Angabe, daſs dadurch eine um etwa 10

Proc. höhere Ausbeute erzielt werde, daſs die Verkokung der Beschickung von oben

beginnt und die in den unteren Schichten entwickelten Gase in den darüber lagernden

Kokes Kohlenstoff ablagern, – ein Prozeſs, der übrigens bei allen Kokesöfen mehr

oder weniger stattfindet, – ist zu hoch gegriffen.

Die Neuerungen in der Anlage von Kokesöfen werden von

A. Hüssener in Stahl und

Eisen, 1883 S. 397 eingehend besprochen.

Danach hält Lürmann selbst zur Verkokung in seinen Oefen

(vgl. * S. 462 d. Bd.) eine Mischung von mageren und gut backenden Fettkohlen, d.h.

eigentlichen Kokeskohlen, für besonders geeignet. In Kohlscheid bei Aachen wurden

auf den Zechen der Vereinigungsgesellschaft des

Wurmrevieres in 9 kleinen Lürmann'schen Oefen

von August 1882 bis Ende März 1883 Mischungen von 50 Proc. Kohlscheider

Anthracitkohle und 50 Proc. westfälischer Fettkohle und zwar 4573t,45 Kohlen zu 3660t,5 Kokes verarbeitet, entsprechend einer Kokesausbeute von 80 Proc. Auf

Kaisergrube bei Gersdorf in Sachsen sind 13, auf

Gewerkschaft Carl Otto zu Adelenhütte bei Köln 10 Lürmann'sche Oefen gebaut. Die Oefen zu Kohlscheid

haben 0,3 bis 0m,5 Anfangsbreite, 1m Höhe und 9m

Länge, während die Oefen zu Kaisergrube bei Gersdorf und zu Herne, bei sonst

denselben Gröſsenverhältnissen nur 6 bis 7m lang

sind. Die Oefen der Gewerkschaft Carl Otto haben 0,5

bis 0m,65 Anfangsbreite, 1m,5 Höhe und 10m

Länge; jeder derselben soll täglich 3t Kohlen

verarbeiten.

Es ist anzunehmen, daſs auch Gas- und Gasflammkohlen in den Lürmann'schen Oefen zu brauchbaren Kokes verarbeitet werden können,

vorausgesetzt, daſs die Pressung, welche die Beschickung erfährt, kein Hinderniſs

gegen die vollständige Entgasung dieser in Westfalen sehr gasreichen Kohlensorten

bildet. Würden die Kokes in Folge der Pressung auch fest genug werden, um nach

dieser Richtung hin Kupolöfen und Hochöfen zu genügen, so könnten bei

unvollständiger Entgasung die in den Kokes verbliebenen theerigen Rückstände zu

Oberfeuern und bei den Kupolöfen auſserdem zu unbequemen Belästigungen der an den

Gichten beschäftigten Arbeiter Veranlassung geben. Auf Mont

Cenis, Gasflammkohlenzeche bei Herne in Westfalen, waren zur Verkokung von

Gasflammkohlen 10 Lürmann'sche Oefen bis vor kurzer

Zeit im Betriebe; die Kokes genügten nicht, angeblich in Folge zu groſser Unreinheit

der nicht gewaschenen Gasgruskohlen; aus diesem Grunde sollen die Oefen auſser

Betrieb gesetzt sein.

Man hat in Kohlscheid beobachtet, daſs beim Ziehen der Kokes ohne Ausfahrmaschine

Zerkleinerungen derselben vorgehen, daſs mit den garen Kokes unvermeidlich Stücke

von weniger befriedigender Gare beim Ziehen mit unterfallen und daſs die Aushaltung

von garen und ungaren Stücken nicht unwesentliche Arbeitslöhne verursachen. Ferner

erachtet man die bisherige Weise der Austragung der Kokes als wenig vollkommen;

hierdurch würden bei einer Groſsanlage von etwa 100 Oefen, wie sie bei anderen

Constructionen nicht selten sind, unvermeidlich mehr Arbeitslöhne nöthig werden.

Während bei den üblichen Oefen neueren Systemes mit Längsachsen ein Maschinist und 2

Zieher genügen, um in 5 bis 8 Minuten einen Ofen mit 4t Kokesfüllung zu entleeren und die letztere zu löschen, seien bei dem Lürmann'schen Ofen in bisheriger Austrageweise dieselbe

Zeit und mindestens 2 Mann für 2t Kokes nöthig:

hierin liege ein

erschwerender Umstand zur Errichtung von Lürmann'schen

Oefen in Groſsanlagen. Hoffentlich wird dieser Nachtheil durch die neu in Riemke

vorgesehene Ausfahrmaschine (vgl. * S. 464 d. Bd.) beseitigt werden.

Die eigentlichen, gut backenden Kokeskohlen sind ohne Mischung mit magerer Kohle von

den Lürmann'schen Oefen ausgeschlossen, weil ihre

Entgasung und Kokesbildung schnell vorgeht und diese mit einer starken Ausdehnung

der Masse verbunden ist. Trotzdem ist der Lürmann'sche

Ofen als Fortschritt zu begrüſsen und für gewisse Kohlen als das geeignetste

Hilfsmittel zu ihrer besseren Verwerthung anzusehen.

Mit einem Ofen von Sachse (vgl. * S. 462 d. Bd.) während

32 Tagen angestellte Versuche ergaben:

Mit

Belastung:

Gesammtkokes

65,81%,

davon

80,62%

Stückkokes

19,37%

Lösche,

Ohne

„

„

64,50

„

69,06

„

30,94

„

Groſse Schwierigkeiten entstanden durch das Brechen der Steine. Ob wegen dieses

Umstandes die Sache Nutzen für die Praxis haben wird, läſst Bergrath Sachse dahingestellt sein; jedoch hält er die

Voraussetzung, von welcher er bei den Versuchen ausging, hohe Temperatur und

Belastung der Beschickung, durch die Versuchsresultate erwiesen. Der Lürmann'sche Ofen dürfte für die Orzeschen-Kohlen ein

sehr geeigneter Verkokungsapparat sein.

Der älteste Kokesofen mit Gewinnung der

NebenproducteVgl. G. Lunge: Industrie der

Steinkohlentheerdestillation, 1882 S. 13. ist nach Hüssener von Knab (1859

154 * 97) erbaut und hatte nur Sohlenheizung. Carvès (vgl. Wagner's

Jahresbericht, 1863 S. 753), unter dessen Leitung bei St. Etienne 88 Knab'sche Oefen gebaut wurden, welche jedoch 1879 nicht

mehr im Betriebe waren, führte dazu die Wandheizung ein. Nach seinen Verbesserungen

wurden allmählich in den J. 1866 bis 1873 53 Oefen zu Bessèges (Dep. Gard) und im J.

1879 zu Terre-Noire bei St. Etienne 100 Oefen in Betrieb genommen. Im Anfang der

70er Jahre, bei dem fabelhaften Steigen der Kokespreise, wurden auf Veranlassung

eines Hauptactionärs der Pariser Gascompagnie auf den Pariser Gasanstalten zu Ivry

und La Vilette Verkokungsapparate nach Knab's System

errichtet, hauptsächlich zu dem Zwecke, aus backenden Kokeskohlen Schmelzkokes zu

erzeugen. Die Sohlen wurden von der Hand gefeuert, und die Destillationsgase von den

Apparaten der Leuchtgasfabrikation aufgenommen; die gereinigten Gase wurden mit als

Leuchtgas verwerthet. Die Oefen erhielten den Namen Pauwells- und Dubochet-OefenDa bereits im J. 1854 50 Dubochet'sche Kokesöfen

bei Saarbrücken im Betriebe waren, so scheinen diese doch älter zu sein als

die von Knab.; zu La Vilette

bestehen dieselben heute nicht mehr (vgl. 1856 142

* 414. 1861 160 394).

Die zur Zeit in Bessèges betriebenen Carvès'schen Oefen,

welche ausführlich im Bulletin de la Société de l'industrie

minerale, 1880 Bd. 9. Vorkommen des Titelblattes hier ist ein Bindungsfehler des Druckexemplars.

S. 283 beschrieben sind,

wurden nach mehrfachen Versuchen nur 0m,6 breit

gebaut. Ueber der kleinen Rostfeuerung d (Fig.

9 bis 12 Taf. 38)

mündet das Rohr e, welches die bei der Verkokung

gebildeten Gase, nach Abscheidung des Theeres und Ammoniakwassers zuführt. Die

Verbrennungsgase gehen durch den Kanal c unter der

Ofensohle um die Zunge n herum, steigen dann aufwärts

bis zu dem obersten der drei in den Zwischenwänden liegenden Züge a und gehen durch diese nach unten in den zum

Schornsteine führenden Kanal S. Die einzelnen

Verkokungsräume A werden durch Oeffnungen g mittels Wagen h gefüllt;

die gleichmäſsige Ausbreitung der Füllung geschieht mittels einer durch Oeffnung i eingeführten Krücke. Die entwickelten flüchtigen

Producte entweichen durch Rohr k, gehen dann durch eine

Anzahl liegender Rohre (vgl. Fig. 13 und

14 Taf. 38), die durch ein Siebrohr w mit

Wasser berieselt werden, und darauf durch Scrubber, um von Theer und Ammoniak

befreit durch Rohr e in den Verbrennungsraum geführt zu

werden.

Den Bemühungen Hüssener's und K.

Möller's ist es wesentlich zu verdanken, daſs in Westfalen ein Versuch im

groſsen Maſsstabe mit diesen Oefen gemacht wurde, welcher die Gründung der Actiengesellschaft für Kohlendestillation in Essen und

den Bau von 50 Carvès'schen Oefen bei Gelsenkirchen zur Folge hatten.

Bei diesen von Hüssener verbesserten Oefen gelangt die

Beschickung durch 4 Oeffnungen g (Fig. 6 bis

8 Taf. 38) in den Entgasungsraum A, welcher

an den Kopfenden durch 2 Angelthüren geschlossen ist und dessen Entleerung in

gewöhnlicher Weise mittels Preſsmaschine geschieht. Die Stirn der zwischen je 2

Oefen befindlichen Wände ist mit gemauerten Pfeilern t

abgestrebt, welche gleichzeitig die Kanäle vor dem Eindringen atmosphärischer Luft

möglichst schützen sollen. Die Gase werden durch den Gasfang k in die Condensations- und Waschapparate abgesaugt und durch Rohre e in den Feuerraum d

gedrückt, während die Verbrennungsgase die 3 wagrechten Kanäle a durchziehen und durch den Fuchs r in den an der Löschseite liegenden Abhitzekanal S entweichen. Das Stück am Rohre e, welches die Gase bei d

eintreten läſst, ist ein ringförmiges Doppelrohr, dessen inneres Rohr Luft zuführt,

während durch das Ringstück das Gas einströmt. Da nun bei den Carvès-Oefen die Gase nur in dem Räume d verbrannten, so wurden die Wände nicht heiſs genug,

während die Sohlen verbrannten. Pernolet (1870 197 * 411) führte daher das Gas bei v ein und heizte die Sohle ohne Gas durch Handfeuerung.

A. Hüssener führt dagegen die in den Kühlkanälen

w auf etwa 300° erwärmte Luft in den

Wandstrebepfeiler t mittels des Schachtes f hinauf, dann bei i in

den Rostfeuerraum d und bei z in den oberen Wandkanal, an beiden Stellen mit Gas gemischt;

sehlieſslich leitet er noch Gas bei u ein, wodurch der

Erfolg erzielt wurde, daſs die Rostfeuerung auſser Betrieb gesetzt werden konnte, so

daſs die Oefen lediglich durch das selbsterzeugte Gas geheizt werden.

Die Retorte der Kohlendestillations-Gesellschaft ist 9m lang, conisch, im Mittel 0m,575 breit,

1m,8 hoch. Ihr nutzbarer Raum ist 88 Procent

des Gesammtraumes und faſst je 5t,5 fein

gesiebter, trockener Kokeskohlen, 1cbm derselben

zu 690k gerechnet. Die Destillation ist seit

November 1882 in ununterbrochenem Betriebe. Anfänglich wurden fein gesiebte

Gaskohlen von Gelsenkirchen verarbeitet; die Kohlen waren verhältniſsmäſsig, weil

nicht gewaschen, zu unrein, der Absatz machte, Schwierigkeiten; auſserdem entstand

aus der Unreinheit zu viel Lösche, so daſs man es vortheilhafter fand, namentlich

auch wegen der zeitigen Preisverhältnisse, statt Gaskohlen zum gröſseren Theile

Fettkohlen zu verwenden. Die Garungsdauer, anfänglich 72 Stunden, wurde allmählich

durch richtigere Vertheilung der Gase in die Kanäle auf 52 bis 56 Stunden

heruntergedrückt. Um eine periodische Regelmäſsigkeit der Beschickungen und

Entleerungen der Retorte zu erreichen, erfolgen dieselben gegenwärtig innerhalb 60

Stunden für den Ofen. Das Ausbringen betrug bei:

Gaskohlen

Fettkohlen

Stückkokes

61,70 Proc.

75,0 Proc.

Kleinkokes

3,50

0,8

Lösche

9,18

1,2

Theer

2,72

2,77

Schwefelsaures Ammoniak

0,924

1,10

Der erhaltene Theer ist sehr dünnflüssig; 100k desselben ergaben 58,83 Proc. Destillate, 39,51

Proc. Pech und 1,66 Proc. Verlust, Die nähere Untersuchung des Theeres lieferte:

An Benzol, scharf mit Schwefelsäure und Natron gereinigt und

mehrfach fractionirt:

von

80 bis 100°

siedend

0,59

„

100 bis 140°

„

0,49

––––

also von 80 bis 140° siedend

1,08

Sogen. „Solvent

Naphtalin“

0,39

Phenol, scharf geringt

1,37

Rheinanthraceen nach Luck mit Schwefelsäure

0,95,

während in allen Gastheeren bisher nur höchstens 0,25

bis 0,3 Proc. gefunden wurde.

Die Rohgase haben in der Vorlage über den Oefen einen Druck von 2mm Wassersäule und eine Durchschnittstemperatur

von 75 bis 80°: die gereinigten Brenngase haben hinter den Waschern in der

Brenngasleitung durchschnittlich 90 bis 110mm

Wassersäule Druck und 15°. Die aus der Verbrennung und nach der Heizung der Retorten

entstandenen Rauchgase, im vorliegenden Falle klare Abhitze, enthielten

durchschnittlich:

Kohlensäure

8,1 Proc.

Kohlenoxyd

0,4

Sauerstoff

0,3

und verdampften nach den vorliegenden

Betriebszusammenstellungen etwa 0,91 bis 1k Wasser

für 1k in die Retorten eingebrachter Kohle. Die

Kokesgase bei den gewöhnlichen Oefen ergaben nach Untersuchungen auf der

Guſsstahlfabrik von Friedr. Krupp in Essen und der

Kokerei auf Zeche

Vollmond bei Langendreer (Westfalen) 1 bis 1k,25

Wasserverdampfung für 1k in die Oefen

eingebrachter Kohle.

Die Gaswasser, wie sie auf der Kohlendestillation bei Gelsenkirchen gleich zu

schwefelsaurem Ammoniak verarbeitet werden, enthalten bei einer mittleren Grädigkeit

von 3,5° B. durchschnittlich 1,655 Proc. Ammoniak (vgl. 1883 248 211).

R. Dixon berichtet im Iron,

1883 Bd. 22 S. 260 über die Ergebnisse von 25 Carvès-Oefen, welche bei Crook (Durham) erbaut sind. Die Anlagekosten ohne

Patentgebühr betrugen 113500 M. In 215 Tagen lieferten 7042t Durham-Kohlen 5424t,5 oder 77 Proc. Kokes, 2,8 Proc. Theer und 12,6 Proc. Gaswasser. Die

erhaltenen Kokes hatten nicht den silberartigen Glanz der in anderen Oefen erzeugten

Kokes.

Ch. Demant (Revue universelle des Mines, 1883 Bd. 13 *

S. 593) hat Versuche mit Kokesöfen von Semet (1883 248 * 212) ausgeführt. 163t gewaschener Kohlen mit durchschnittlich 11 Proc. Wasser, somit 145t trockene Kohlen lieferten 115t,34 Stückkokes, 0t,98 Kleinkokes und 1t,58 Abfall, oder

berechnet auf Trockensubstanz zusammen 114t,5,

somit 79 Proc. Ferner wurden erhalten 2719k Theer,

d.h. 18k,7 auf 1t Kohle und 265hl Ammoniakwasser. Für je

1t Kohlen berechnet sich der Werth des

erhaltenen Theeres auf 0,60 M., der des Ammoniakwassers auf 1,10 M.

Versuche zu Creusot mit Semet'schen Oefen und unter

Anwendung folgender Gemische:

I

II

Fettkohlen

62

60

Halbfette Kohlen

19

20

Anthracit

19

20

––––

––––

100

100,

deren Immediatanalyse:

Wasser

9,65 Proc.

9,75 Proc.

Flüchtige Stoffe

20,35

20,08

Asche

11,00

10,66

ergaben für je 1l trockener

Kohle:

Kokes, trocken

80,07 Proc.

79,51 Proc.

Ammoniakwasser von 1° B.

4hl,08

3hl,00

Theer

26k,9

15k,8

Nach F. Hornig in Dresden (* D. R. P. Nr. 21908 vom 16.

Juli 1882) befinden sich zur Gewinnung von Theer und

Ammoniak bei der Kokesbereitung im Gewölbescheitel der geschlossenen

Kokesöfen A (Fig. 15

Taf. 38) nahe an den Enden derselben je 2 Oeffnungen a.

Die gleichliegenden Oeffnungen von je zwei benachbarten Kokesöfen sind durch einen

Querkanal b verbunden, in dessen Mitte die

Wechselklappe C liegt, um die Oefen abwechselnd mit der

Rohrleitung B zu verbinden, durch welche die Gase

zwischen die Doppelwandungen des Theerabscheiders D

gelangen. Die in den nachfolgenden Condensatoren niedergeschlagenen Flüssigkeiten

flieſsen bei E (Fig. 18 und

19 Taf. 38) in den Theerscheider zurück und gelangen unter der

Zwischenwand m entlang in die gröſsere Abtheilung F, wo durch die Erwärmung eine schnelle und

vollständige Trennung von Theer und Ammoniakwasser erfolgt. Der Theer geht unter der

Scheidewand n hindurch nach der Kammer G und flieſst von da durch die Rinne h nach dem Theerbehälter, während das Ammoniakwasser

durch die Rinne k nach dem kleinen

Ammoniakwasserbehälter flieſst. Die Gase gehen nun durch eine Reihe Condensatoren

und Waschapparate, werden dann zur Entfernung des letzten Ammoniaks durch mit Säuren

gefüllte Gefäſse gesaugt, um schlieſslich zu den Kokesöfen zurück geleitet oder

anderen Verbrennungsstätten zugeführt zu werden.

J. Jameson (Engineering and Mining Journal, 1883 Bd. 35

S. 331) glaubt, daſs der gewöhnliche Bienenkorbofen von allen Kokesöfen die besten

Kokes liefere. Da aber die obere Schicht der erhaltenen Kokes schwammig ist, so

empfiehlt er diesen oberen Theil im Kokesöfen selbst zu verbrennen, um dadurch die

zur Verkokung erforderliche Wärme zu erzeugen, die entwickelten Gase aber

anderweitig zu verwerthen. Zu diesem Zwecke werden die in einer Reihe liegenden

Kokesöfen mittels auf Schienen s (Fig. 16 und

17 Taf. 38) laufender Wagen gefüllt. Die sich entwickelnden Gase werden

durch Schlitze im mittleren Theile m des Bodens und

darunter liegender Zweigkanäle nach unten abgesaugt und

durch Rohr c entsprechenden Condensationsvorrichtungen

zur Gewinnung von Theer und Ammoniak zugeführt. Das gereinigte Gas soll zur

Beleuchtung oder zum Betriebe von Gaskraftmaschinen verwendet werden.

Wenn es nun schon praktisch nicht leicht sein wird, die Verbrennung der oberen

Kokesschicht im Ofen auszuführen und gleichzeitig nach unten nur die

Destillationsproducte abzuführen, so ist ein weiterer Vorschlag Jameson's im Journal of the

Society of Chemical Industry, 1883 S. 114 geradezu wunderbar. Hiernach soll

man nach Abscheidung von Theer und Ammoniak die Gase in einen Ofen mit

weiſsglühenden fertigen Kokes leiten, damit sich auf diesen durch Zersetzung der

schweren Kohlenwasserstoffe Kohlenstoff niederschlage; das übrigbleibende Gas soll

dann noch zu Heizzwecken verwendet werden. Die so niedergeschlagenen Kokes sollen

sehr hart und dicht sein und wurde angeblich bei einem Versuche eine weiche, poröse

Gaskokes dadurch sehr dicht und hart gemacht, daſs dieselbe in einem Leuchtgasstrome

auf Weiſsglut erhitzt wurde.

Bei dieser Behauptung ist offenbar übersehen, daſs 100k Kohlen kaum 30cbm Leuchtgas geben und

darin nur etwa 1cbm schwere Kohlenwasserstoffe

(vgl. F. Fischer 1883 249

180), woraus sich doch wohl kaum 1k Kohlenstoff

wird gewinnen lassen, um so mehr die im ungenügend gereinigten Gase enthaltene

Kohlensäure und Feuchtigkeit eine entsprechende Menge Kohlenstoff wieder vergasen.

Berücksichtigt man die unvermeidlichen Verluste, durch Abbrand u. dg]., so kann von

einer praktischen Ausführung dieses Vorschlages nicht die Rede sein.

Nach weiteren Mittheilungen von J. Jameson im Engineering, 1883 Bd. 36 S. 255 bezieh. Iron, 1883 Bd. 22 S. 261 legt er das Hauptgewicht

darauf, daſs die Destillation und die darauf folgende theilweise Verbrennung der

Kohle von oben nach unten fortschreitet, damit die entwickelten flüchtigen Producte

möglichst rasch der hohen Temperatur entzogen würden. Die verschiedenen Kohlen

ergaben ein Kokesausbringen von nur 55 bis 69 Proc. Kokes und für 100k Kohle 0,13 bis 0k,57 Ammoniumsulfat nebst 1,8 bis 6l

Theer. Die entwickelten Gase hatten angeblich folgende durchschnittliche

Zusammensetzung:

Kohlensäure

4,22 Proc.

Kohlenoxyd

23,88

Sauerstoff

3,29

Wasserstoff

26,67

Stickstoff

41,93

Die sonstigen Angaben von Jameson, Aitkin, Steavenson

u.a. geben keine verwerthbaren Anhaltspunkte, da von keiner Kohle oder den daraus

dargestellten Kokes eine Analyse ausgeführt wurde, die Zusammensetzung der Kohlen

aber bekanntlich sehr verschieden ist. Höchst unwahrscheinlich ist auch die von Stead gemachte Behauptung, daſs unter verschiedenen

Verhältnissen erhaltene Kokes die gleiche Zusammensetzung haben.

Bei der groſsen Bedeutung, welche die Gewinnung der Nebenproducte bei der

Kokesbereitung auch für Deutschland hat, ist es sehr wünschenswerth, daſs in dieser

Richtung bald genaue vergleichende Versuche mit entsprechenden Analysen ausgeführt

werden.

F.