| Titel: | Neue Apparate zum Trocknen von Braunkohle u. dgl. |

| Fundstelle: | Band 252, Jahrgang 1884, S. 162 |

| Download: | XML |

Neue Apparate zum Trocknen von Braunkohle u.

dgl.

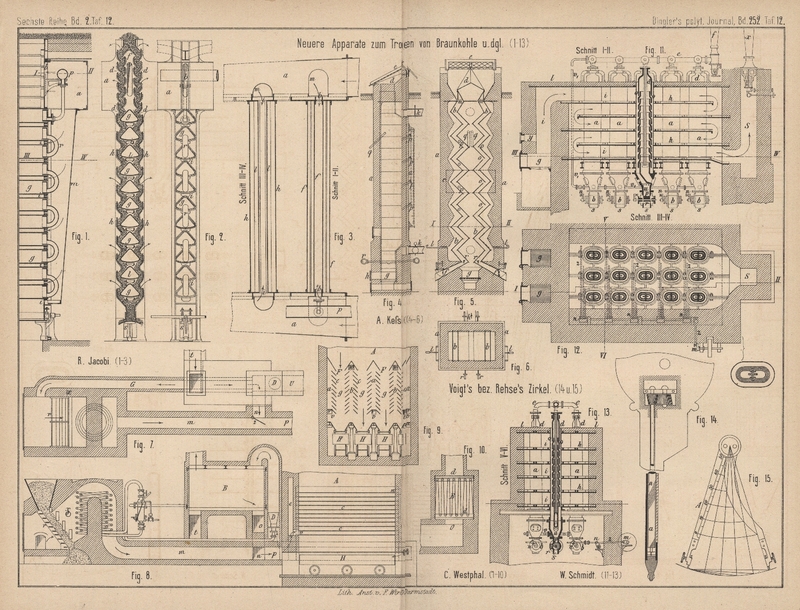

Patentklasse 82. Mit Abbildungen auf Tafel 12.

Neue Apparate zum Trocknen von Braunkohle u. dgl.

R.

Jacobi in Zeitz (* D. R. P. Nr. 22 653 vom 11. Juni 1882) empfiehlt zunächst

ein Vortrocknen der feuchten Kohle durch direkte

Berührung derselben mit heiſser Luft und dann ein Fertigtrocknen an mit Dampf geheizten Flächen. Die oberen Theile der

hierfür verwendeten Apparate sind an den Kopfenden durch die Warmluftkanäle a (Fig. 1 bis

3 Taf. 12) mit einander verbunden und es tritt die warme Luft durch

Schlitze b in den Raum zwischen den beiden Kohlensäulen

d, welche aus Kohlenstücken bestehen, deren Fall

durch die Bleche f in bekannter Weise so regulirt und

verzögert wird, daſs die Kohle sich ununterbrochen nach abwärts bewegt, während die

heiſse Luft, wie durch Pfeile angedeutet, die Kohlenschicht durchstreicht.

Die so vorgetrocknete Kohle trifft nun auf die mit Dampf geheizten Kästen g und verläſst den Apparat, fertig getrocknet, mit

Hilfe der Schwingen s so warm, daſs sie sofort zu

Ziegeln gepreſst werden kann. Im unteren Theile des Apparates sind Bleche h und l angeordnet, welche

den Fall der Kohle leiten, während durch Oeffnungen i

in den Stirnwänden des Apparates heiſse Luft unter die Kästen g und durch die allmählich abwärts gleitenden

Kohlenschichten strömt. Zu diesem Zwecke gehen von den Kanälen a die Mäntel m aus, welche

mit den Stirnwänden des Apparates die Zuleitungskanäle für die Luft bilden. Die

Kästen g werden vom Rohre p aus mit Dampf gespeist und stehen durch Rohre r mit einander in schlangenförmiger Verbindung, so daſs das

Condensationswasser sich unten sammelt.

A.

Keſsler in Wien (* D. R. P. Nr. 23282 vom 8. December 1882) will zum Trocknen

verschiedener Stoffe, namentlich auch von Füllmaterial

für Häuser u. dgl., einen aus Ziegelmauerwerk a (Fig.

4 bis 6 Taf. 12)

aufgeführten Ofen verwenden. In demselben ist ein aus Metallblech hergestellter

Behälter für das zu trocknende Material angebracht, welcher aus schräg über einander

zickzackförmig stehenden Platten b oder, wie bei c punktirt angedeutet, aus auf einander gesetzten

Kästen mit passenden Räumen zur Aufnahme des zu trocknenden Materials hergestellt

sein kann. Man gibt diesen Räumen vortheilhaft eine solche Gestalt, daſs die

Wandungen möglichst viel mit den heiſsen Verbrennungsproducten und der Flamme des

Ofens in Berührung kommen und das zu trocknende Material durch die eigene Schwere weiter

rückt und abwärts gleitet. Die Gleitflächen b können

daher schrauben-, wellen-, stufen-, zickzack- oder kegelförmig sein. Der Trockenraum

wird durch einen Trichter d, über welchem ein

Drahtgitter e aufgesetzt ist, beschickt und ist an

seinem unteren Ende mit den Klappen f, oben mit den

Klappen m versehen.

Der Ofen wird durch die Feuerungsthür h im Heizraume g geheizt und die Strömung der Verbrennungsproducte

wird durch die Schieber l und die an den Abzugsrohren

k angebrachten Sperrvorrichtungen regulirt. Die

sich durch die Erhitzung des zu trocknenden Materials erzeugenden Gase und Dünste

können durch Oeffnungen o dem Verbrennungsraume

zugeführt oder durch die mit Klappen versehenen Dunstrohre p ins Freie geleitet werden. Durch die Rohre q wird dem Feuerungsraume frische Luft zugeführt. Soll das getrocknete

Material abgelassen werden, so öffnet man die Klappen f

und setzt die Stangen r in Bewegung.

W. Schmidt in Nienburg a. d. S. (* D. R. P. Nr. 25488

vom 29. März 1883) verwendet eine Anzahl, z.B. 15 Stück, senkrecht stehender Röhren

a (Fig. 11 bis

13 Taf. 12), mit Luftabschluſs- und Entleerungstrommel b. Die kleingewalzte Braunkohle wird auf die Ebene l in einer Höhe von 30 bis 40cm aufgeschüttet und fällt selbstthätig in den

freien Zwischenraum o zwischen dem äuſseren Rohre a und dem Einsatzmuffenrohre d, so daſs dieser Raum mit Kohle vollständig ausgefüllt wird. Die

Anordnung des äuſseren Rohres a und des inneren

Muffenrohres d hat den Zweck, einen luftverdünnten Raum

für die Kohle zu erzeugen und zwar mit Hilfe des Muffenrohreinsatzes d, der Rohrleitung e und

des Körting'schen Luftsaugers f, welcher Luft und Wasserdampf aus der Kohle absaugt. Der obere

Luftabschluſs soll durch die nasse Kohle selbst bewirkt werden.

Die Trommeln b erhalten durch die Kurbel m, die Hebel n und die

Verbindungsstangen z eine schwingende Bewegung derart,

daſs in der einen Endstellung ihre Aushöhlungen r durch

die Oeffnungen p aus den Röhren a mit getrockneter Braunkohle gefüllt werden, während sie in der anderen,

in der Zeichnung angenommenen Stellung sich durch die Oeffnungen s nach unten entleeren. Es wird bei dieser Anordnung

die obere Oeffnung p zum Kohleneinlaufe in die Trommel

sich nicht früher öffnen, bis die untere Entleerungsöffnung s angefangen hat, sich zu schlieſsen. Die Luft, welche durch die

Trommelhöhlung r durch die Rückwärtsbewegung der

Trommel b mit nach dem inneren Räume geführt wird, soll

durch den Stutzen v von dem Luftsaugeapparate f abgesaugt werden; zu diesem Zwecke ist derselbe durch

die Rohrleitung v1 mit

der Rohrleitung e verbunden. Damit in den Stutzen keine

Kohle eingesaugt wird, ist das Loch innen mit einem angenieteten Bleche u lose abgedeckt.

Der Feuerzug i führt vom Roste g aus in der Richtung der Pfeile nach dem oberen Theile der Rohre a, wo sich in denselben die am meisten Wasser haltige Kohle befindet.

Zwischen den Rohren a leitet der durch die eisernen

Platten h gebildete Zug i

in horizontaler Richtung von links nach rechts, von rechts nach links u.s.w. nach

unten. Der unterste Zug führt nach dem Schornsteinzuge S und durch das Korting'sche

Dampfstrahl-Schornsteingebläse x nach auſsen. Die

Temperatur in dem oberen ersten Zuge i soll etwa 150

bis 200° betragen; erforderlichenfalls kann man bei y

kalte Luft einlassen.

Der Zweck dieser Anordnung ist, daſs die obere nasse Kohle die gröſsere Wärme, die

nach unten trocknere Kohle die verminderte Wärme erhält, da die nasse Kohle höhere

Wärmegrade verträgt als die in den Rohren a nach unten

hin immer trockener werdende Kohle. Auf dieser Anordnung beruht nach Schmidt der ganze Erfolg des Verfahrens, mit direkter

Feuerung Braunkohle zu trocknen und zwar ohne Nachtheil für die Kohle.

Nach C.

Westphal in Berlin (* D. R. P. Nr. 25 724 vom 1. April 1883) sind die Trockenöfen

mit überhitztem Wasserdampfe zu theuer, die mit direkter Verwendung von Feuerluft

explosionsgefährlich. Er empfiehlt daher eine Einrichtung zum Trocknen durch direkte

Feuerluft, bei welcher jedoch die Temperatur durch besondere Regulirvorrichtungen

auf das Genaueste innegehalten wird und eine gewisse obere Grenze niemals zu

überschreiten vermag, wobei zugleich jene an die abziehende Trockenluft gebundene

Wärme zum gröſsten Theile wieder nutzbar gemacht wird.

Der von Westphal verwendete Condensator B (Fig. 8 und

10 Taf. 12) ist ein gemauerter Raum, in welchem zwei über einander

liegende Reihen Stäbe d befestigt sind, über die

zickzackförmig ein dünnes Metallblech gespannt ist. Durch den Kanal t wird mittels einer geeigneten Vorrichtung kalte

atmosphärische Luft durch den unteren Theil des Condensators hindurchgesaugt, wobei

sie sich an den von der abziehenden Trockenluft geheizten Metallblechen erwärmt und

in die Kammer o gelangt. Ein Theil der vorgewärmten

Luft nimmt seinen Weg durch den Kanal G nach der

Feuerung (vgl. Fig. 7), wo

sie, durch den Treppenrost r und die Düse x in den Feuerraum gelangt. Der andere Theil der Luft

tritt durch den Kanal n in den Feuerzug m und mischt sich mit den von dem Feuerraume

abziehenden Verbrennungsproducten in einem Verhältnisse, welches durch die Stellung

der Drosselklappe z bestimmt wird. Die aus heiſsen

Feuergasen und kalter atmosphärischer Luft gebildete Trockenluft gelangt nun durch

den Kanal p in den Raum e

des Trockenofens A. Derselbe besteht aus einem oben

offenen Kasten, in welchem, wie Fig. 9

zeigt, durch Reihen über einander liegender Blechstreifen c die Abtheilungen a, b und g gebildet werden. Durch die dachförmig gebogenen

Bleche F wird die Braunkohle in die Kammern g geleitet und gelangt schlieſslich in Hunde H. Die von dem Räume e

durch die Oeffnungen v in Kammern a gelangende Trockenluft durchstreicht das in den Kammern g lagernde Trockengut und gelangt endlich in die

Kammern b; von hier wird nun die stark mit Wasserdampf

beladene, noch heiſse Trockenluft mittels einer geeigneten Vorrichtung, z.B. eines

Dampfstrahlgebläses D, durch die Oeffnungen w in den Raum f und durch

den Kanal U abgesaugt und durch den bereits

beschriebenen Oberflächencondensator gedrückt, wo sie sowohl ihre Dämpfe und ihr

Condensationswasser fallen läſst, als auch den gröſsten Theil der gebundenen Wärme

durch das dünne Metallblech auf durch Oeffnung t

eingesaugte kalte atmosphärische Luft überträgt.

Tafeln