| Titel: | Ueber die Verarbeitung von Melasse. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 519 |

| Download: | XML |

Ueber die Verarbeitung von Melasse.

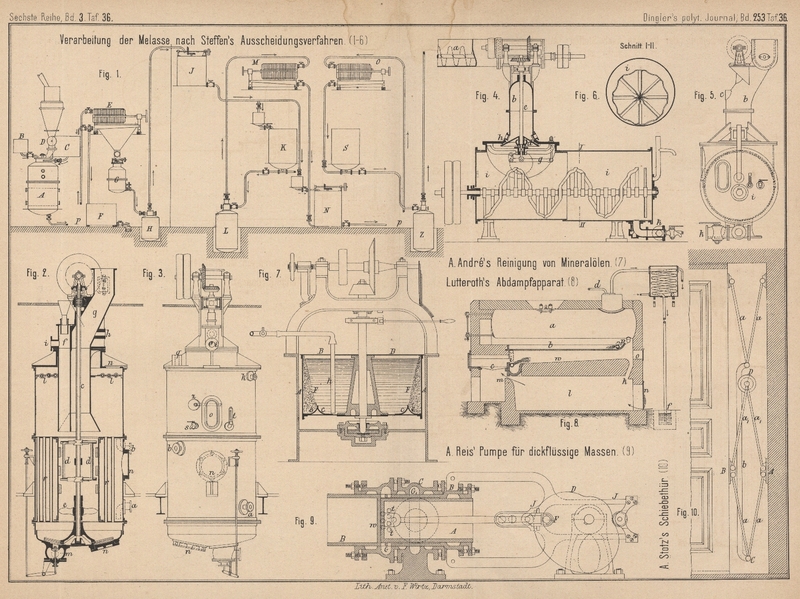

Mit Abbildungen auf Tafel 36.

(Patentklasse 89. Schluſs des Berichtes von S. 421

d. Bd.)

Ueber die Verarbeitung von Melasse.

Ueber das Steffen'sche Ausscheidungsverfahren (vgl. 1884 251 415. 252 287) liegen weitere Mittheilungen vor.

Wenn man nach Angabe der Braunschweigischen

Maschinenbauanstalt (D. R. P. Zusatz Nr. 26 923 und 26925 vom 25. März

bezieh. 3. Mai 1883) eine wässerige Zuckerlösung mit einer Zuckerkalkverbindung,

Welche mehr Kalk auf Zucker enthält, als dem einbasischen Verhältnisse entspricht,

in solchen Gewichtsverhältnissen mischt, daſs der in der Mischung vorhandene

Gesammtzucker mehr als 15 Th. Calciumoxyd auf 100 Th. Zucker in der Lösung enthält,

so kann man aus dieser Lösung den Zucker durch Einbringen von Kalk bei Temperaturen

unter 25° als einen in Wasser bei diesen Temperaturen schwer löslichen Zuckerkalk

ausscheiden. Führt man ferner bei Temperaturen unter 35° in eine Zuckerkalklösung

eine über dem einbasischen Kalkverhältnisse stehende Zuckerkalkverbindung, welche

einem früheren Zuckerkalkausfällungsprozesse entstammt, ein, so kann man nahezu den

ganzen Zucker des

Gemisches als einen in Wasser bei Temperaturen unter 35° schwer löslichen Zuckerkalk

abscheiden.

In der Praxis können beide Verfahren auf gleiche Weise, wie bei dem

Ausscheidungsverfahren bereits beschrieben, zur Durchführung gelangen, mit der

Abweichung, daſs schon in der Ansatzmasse, wo die Zuckerkalklösung nach erfolgter

Abkühlung derselben auf Temperaturen unter 35° – direkt durch Eintragen im ersten

Falle von Kalkmehl, im zweiten von Zuckerkalk – gebildet wird, zur Ausscheidung des

Zuckerkalkes geschritten werden kann, ohne vorher die Zuckerkalklösung durch

Filtration u. dgl. vom überschüssigen Kalke befreien zu müssen.

Der auf die eine oder andere Weise ausgefällte Zuckerkalk wird in Filterpressen o.

dgl. von der Flüssigkeit getrennt. Da man eine entsprechende Menge Zuckerkalk zur

Abscheidung des Zuckers aus seinen wässerigen Lösungen wieder benutzt, so wird diese

Menge in den Filterpressen nicht rein gewaschen, sondern für sich in einer der

bekannten Saccharatmühlen zu einem Breie vermischt. Als Maischflüssigkeit nimmt man

entweder Waschwasser von der Saccharatreinigung, oder die zur Ausfällung des Zuckers

vorhandene Zuckerkalklösung oder Zuckerlösung. Dieser so abgetrennte Zuckerkalk wird

zum Zwecke der Zuckerkalkausscheidung benutzt. Der andere Theil des ausgefällten

Zuckerkalkes wird in den Filterpressen mit Wasser bei Temperaturen unter 35° gut

gewaschen und es ist nun der weitere Verlauf der Verarbeitung des Zuckerkalkes auf

Zucker so, wie dieser bei dem Ausscheidungsverfahren früher beschrieben ist.

Wird der Zucker aus wässerigen Zuckerlösungen mit Hilfe von Zuckerkalk und Kalkmehl

als ein unlöslicher Zuckerkalk abgeschieden, so bringt man zu der Zuckerlösung in

den Ansatzmaischer eine solche Menge Zuckerkalk ein, daſs nach etwa 20 Minuten der

gelöste Kalkgehalt zum gesammten gelösten Zucker nicht mehr steigt und ein kleiner

Ueberschuſs von ungelöstem Zuckerkalke vorhanden bleibt.

Auf 100 Th. Zucker in der Lösung genügen gewöhnlich 30 Th. Kalkmehl und gebraucht man

weniger, wenn sehr feines Kalkmehl und eine gute Misch Vorrichtung vorhanden ist,

mehr, wenn schlechtere Kalksorten, gröberes Mehl und mangelhafte Maisch Vorrichtung

benutzt werden.

Wird kein Kalkmehl, sondern zum Ausfällen des Zuckers aus der Zuckerkalklösung nur

Zuckerkalk benutzt, so führt man so lange Zuckerkalk in die Lösung ein, bis nahezu

aller Zucker ausgefällt ist. Die Mengen Zuckerkalk, welche hierzu nothwendig werden,

hängen von der Zusammensetzung desselben, d.h. von den Mengen des an Zucker

gebundenen Calciumoxydes ab.

Zuckerkalk fällt aus wässerigen Zuckerlösungen bei Abwesenheit von Alkohol niemals in

der Weise aus, daſs der in die Zuckerlösung unter was immer für Bedingungen und

Umständen eingebrachte Kalk direkt mit dem Zucker eine unlösliche und ausfallende

Zuckerkalkverbindung bei Temperaturen beliebig unter 35° zu bilden vermag, sondern

derart, daſs vorher der Kalk mit dem Zucker eine lösliche, mit Kalk gesättigte

Zuckerkalkverbindung bilden muſs und erst dann bei Temperaturen beliebig unter 35°

bei Gegenwart oder Zuführung genügender Mengen Kalk die Bildung und Ausfällung einer

unlöslichen Zuckerkalkverbindung erfolgen kann.

Wenn man nun unter bestimmten Bedingungen für rasche Bildung von gesättigten

Zuckerkalklösungen sorgt und auch die Temperaturbedingungen für

Zuckerkalkabscheidung durch Kalk aus solchen Zuckerkalklösungen eingehalten werden,

so können diese beiden Perioden so rasch auf einander folgen, daſs man die

Kalkeintragung, welche für die Bildung der gesättigten Zuckerkalklösung einerseits,

und jene, welche für die Ausscheidung des Zuckerkalkes aus solchen Lösungen

andererseits nothwendig ist, gemeinschaftlich und auf einmal vornehmen kann. Diese

Bedingungen bestehen darin, daſs man die Anfangstemperaturen der wässerigen

Melasse-, Syrup- oder Pflanzensaft-Zuckerlösung so niedrig hält und den Zuckergehalt

der wässerigen Lösung so beschränkt, daſs jene Kalkmenge, welche zur Bildung der

gesättigten Zuckerkalklösung und der Ausfällung von Zuckerkalk aus solchen Lösungen

hinreicht und in die wässerige Zuckerlösung gemeinschaftlich eingebracht wird, durch

die hierbei frei werdende Wärme die Flüssigkeit noch auf Temperaturen beliebig unter

35° beläſst.

Für die Fällung des ganzen Zuckers hat man für 100 Th. Zucker nur 50 Th. Kalk nöthig

und es steigert sich der Kalkbedarf mit den Unvollkommenheiten in der Mischung von

Zuckerlösung und Kalk und mit der mehr oder weniger guten Kalksorte, sowie auch

durch die beschränkte Vollkommenheit der Kühlvorrichtungen, wobei man für 100k Zucker 15000c

für frei gewordene Wärme durch den zur Fällung nöthigen Kalk rechnet.

Man kann auch so vorgehen, daſs in ein und derselben wässerigen Zuckerlösung eine

ganze oder theilweise Ausfällung des Zuckers vorgenommen werden kann, daſs man neue

Mengen von Zucker in diese Flüssigkeit einführt und durch Einbringen von Kalk

neuerdings zur Ausfällung von Zuckerkalk schreitet, somit dieselbe Flüssigkeit als

wiederholtes Lösungsmittel für den Zucker in Verwendung kommt und der Zucker durch

den jeweilig eingeführten Kalk immer zur Ausfällung gelangt, gerade so, als wäre der

zur Ausfällung gelangte Zucker von vornherein auf einmal in der Flüssigkeit

aufgelöst worden.

Alle nach vorstehenden Methoden erhaltenen Abfallflüssigkeiten, wenn diese noch

Zucker enthalten, sind immer mit Kalk gesättigte Zuckerkalklösungen, welche durch

Einführen weiterer Mengen Kalk zur Zuckerkalkausscheidung herangezogen werden.

Bärthlein (Zeitschrift des Vereins für

Rübenzuckerindustrie, 1884 S. 748) hat mit dem Ausscheidungsverfahren in der Zuckerfabrik Sarstedt Melassen der verschiedensten

Zusammensetzung, probeweise selbst indische Melassen, mit bestem Erfolge

verarbeitet.

Der möglichst reine Kalkstein wird hier in Oefen bei möglichst hoher Temperatur

vollständig gebrannt, abgekühlt auf ein Brechwerk gebracht, welches denselben in

nuſsgroſse Stücke zerkleinert, von da auf einen Mahlgang. Ein Vorsichter scheidet

sodann die gröſseren Stücke ab und führt dieselben wieder dem Mahlgange zu, während

das feine Pulver auf eine Hauptsiebmaschine gelangt, welche das fertige Pulver dem

Kalktrichter zuführt. Von letzterem aus gelangt es dann zur weiteren Verwendung.

Während 25 wöchentlicher Arbeit hat sich herausgestellt, daſs ein Zuckergehalt der

Melasselösung von 7 Proc. der geeignetste ist.

Lösungen von niedrigerem Gehalt zu nehmen, ist nicht räthlich, da alsdann unnöthiger

Weise der Wasserverbrauch gesteigert wird; stärkere Lösungen anzuwenden, ist nicht

anzurathen, weil man dann gröſsere Mengen Aetzkalkpulvers eintragen muſs; man erhält

eine dicke Flüssigkeit, in welcher, weil dieselbe zu schwer beweglich ist, der

Aetzkalk gar nicht mehr zur Wirkung kommt.

Das Auflösen der Melasse geschah seither in einem besonderen

Rührwerke; in neueren Anlagen wird man die Melasse im Hauptapparate, in sogen. Kühlmaischen auflösen. Wenn man aber die

Schwierigkeiten berücksichtigt, welche schlecht zersetzten Rüben entstammende

Melassen beim Auflösen verursachen, so ist es vortheilhafter, einen besonderen

Apparat zu verwenden. Benutzt man die Kühlmaischen dazu, so kann man in die Lage

kommen, bei Melassen schleimiger Natur für den Auflösungsprozeſs viel Zeit zu

verlieren.

Sind die 7procentigen Melasselösungen in den cylindrischen

Kühlmaischen auf etwa 15° abgekühlt, so fängt man an, Kalk einzutragen und zwar in

solchen Mengen, daſs sich die Temperatur der Flüssigkeit nicht wesentlich über 15°

erhöht. Beim Eintragen des ersten Postens beobachtet man Temperaturerhöhungen von 6

bis 8°; da aber der Kühler eine sehr groſse Kühlfläche besitzt, so ist es möglich,

innerhalb weniger Minuten die Flüssigkeit um diese wenigen Wärmegrade wieder

abzukühlen. Man kann so fortgesetzt mit dem Eintragen des Kalkes vorgehen. Die

ersten Kalkmengen lösen sich auf; fährt man mit dem Zusätze fort, so beobachtet man,

daſs immer stärkere weiſse Niederschläge entstehen, und es tritt sehr bald der Punkt

ein, wo sämmtlicher Zucker ausgefällt ist. Um im Betriebe diesen Punkt genau inne zu

halten, ist es räthlich, einen kleinen Theil des im Kühlmaischer enthaltenen

Gemisches abzufiltriren und zu polarisiren.

Um das gefällte Saccharat von der Lauge zu trennen, pumpte man die

Maische unter möglichst hohem Drucke in Filterpressen hinein, maischte das Saccharat

mit Wasser auf und setzte noch eine kleine Menge Kalkpulver hinzu, weil in Folge des

Aufmaischens geringe Zersetzungen eintreten, schickte dann diese neue Maische durch

Nachpressen und erzielte so schlieſslich ein gleichmäſsiges Saccharat mit einer

Reinheit von 96 Proc. Bequemer sind gut construirte Auslaugepressen. Man machte

dabei zuerst den Fehler, daſs man so wie mit Vorpressen arbeitete, d.h. man erzeugte

feste Kuchen. Da aber die Auslaugefähigkeit sehr gering war, so ist man jetzt

bestrebt, die Pressen unter geringerem Drucke zu füllen, um weiche lose Kuchen zu

erhalten. Der Druck, unter welchem man jetzt die Pressen füllt, soll im Allgemeinen

nicht 1at,5 übersteigen; man erhält hierbei

gleichmäſsige und gute Ausbeute.

In Sarstedt konnte man in den Kühlmaischer 250k Melasse in Form von 7 procentiger Lösung

hineinbringen und setzte dieser das Kalkpulver in 10 bis 12 Posten zu, so daſs im

Durchschnitte auf 100k Melasse 85k Aetzkalk verwendet wurden. In letzter Zeit ist es

möglich gewesen, auch mit 70k auszukommen. Die auf

diese Weise erhaltenen Saccharate wurden, nachdem dieselben aus den Pressen entfernt

waren, durch eine Schnecke zum Aufreiben zu einer Mühle gebracht; auf diese Weise

wurde eine Milch erhalten, welche ziemlich regelmäſsig 50 Proc. Brix zeigte. Der

Zuckergehalt dieser Milch war 10 bis 11 Proc. der Kalkgehalt 15 bis 17 Proc. Die

Reinheit war im Durchschnitte zwischen 95 und 96, sehr häufig über 96, ja 98

gewesen; die Menge des im groſsen Betriebe erhaltenen Saccharates beläuft sich für

100k Melasse auf etwa 450k, entsprechend 3,6 bis 3hl,8 Zuckerkalkmilch. Die bei der ersten Arbeit

des wiederholten Aufmaischens des Saccharates und bei der Arbeit in der

Auslaugepresse erhaltenen Laugen läſst man hinausgehen; sie zeigen einen

Zuckergehalt von 0,8 bis 0,6 Proc. so daſs man auf 100 Th. Zucker der Melasse in den

Laugen 7,2 bis 8 Proc. verliert.

Nachdem das Saccharat von der Lauge befreit ist, wird der Auslaugeprozeß begonnen. Die ersten unreineren

Waschwässer läſst man noch zu den Laugen gehen, benutzt die späteren reineren

Waschwässer zum Auflösen der Melasse und richtet sich dies so ein, daſs man geradezu

diejenige Menge Wasser erhält, welche man nöthig hat, um die Melasse auf 7 Proc.

Zucker zu verdünnen. Die einzigen Verluste, welche bei der Ausscheidung in Betracht

kommen, sind also die in der Lauge, welche aus der Maische abgeschieden wird,

stattfindenden. Diese Verluste lassen sich auf verschiedene Weise verringern.

Zunächst ist es selbstverständlich Hauptsache, daſs man den Zucker möglichst

vollständig fällt dadurch, daſs man ganz bestimmt berechnete Mengen von

Aetzkalkpulver eintragt; ferner daſs man eine Temperatur einhält, welche 150 nicht

übersteigt, daſs man ferner das Saccharat in der Presse mit möglichst kaltem Wasser

auswäscht und womöglich dazu Kalkhydrat haltiges Wasser verwendet; der

allerwesentlichste Punkt aber ist der, auf eine möglichst sorgfältige Arbeit bei den

Schlammpressen zu achten.

Die Verluste sind in den Laugen somit bei diesem Verfahren nicht

sehr hoch. Wenn man aber die Abfalllaugen auf 90° erwärmt, so entsteht ein dicker

Niederschlag von Saccharat; filtrirt man diesen ab und polarisirt die Flüssigkeit,

so findet man in den meisten Fällen, daſs dieselbe durchaus keine Rechtsdrehung mehr

zeigt. Bärthlein hat in Sarstedt versucht, dieses

Laugensaccharat im Groſsen zu gewinnen, und darauf hinzielende Berechnungen

angestellt, woraus es sich ergeben hat, daſs es sehr leicht möglich ist, im

Groſsbetriebe sämmtlichen in den Abfalllaugen enthaltenen Zucker auf direkte und

einfache Weise zu gewinnen. Die Wärme, welche der Maschinendampf, der Dampf von der

Betriebsmaschine und der Dampf von der Maischpumpe liefert, reicht gerade hin, um in

Sarstedt die ganze Laugenmenge auf eine Temperatur zu erhitzen, bei welcher sich

sämmtlicher Zucker abscheidet. Man treibt die so gefällte Lauge durch

Schlammpressen, wäscht sie mit heiſsem Wasser aus und erhält ein Product von einer

Reinheit von 85 bis 88 Proc.

Wenn man dasselbe in die ursprüngliche Melasselösung einträgt, so

löst es sich glatt auf; man erzielt dadurch zu gleicher Zeit schon eine etwas mit

Kalk versetzte Zuckerlösung und braucht in Folge dessen im Kühlmaischer einen

geringeren Kalkzusatz zu machen. Die Menge dieses Saccharates ist gar nicht so

unbedeutend; dieselbe betrug beispielsweise bei gröſseren Versuchen in Sarstedt für

100k Melasse 23 bis 25k mit einem Gehalte von 3k,6 reinen Zuckers. Man wird diesen Weg ohnehin

einschlagen müssen, wenn man bestrebt ist, die Lauge weiter zu verwerthen. Die bei

diesem Verfahren entstehenden Laugen sind sehr wässerig, zeigen in der Regel 5 bis

6° Brix und es ist so ohne weiteres mit denselben nichts anzufangen; sie können

höchstens eine Belästigung für die Fabrik sein. Die günstig gelegenen Fabriken,

welche diese Laugen in die Fluſslaufe bringen können, haben nichts zu leiden; aber

andere Fabriken, welche die massenhaften Laugenmengen reinigen müssen, sind darauf

angewiesen, ein Verfahren zu suchen, um gleichzeitig die anwachsenden Unkosten durch

den daraus zu gewinnenden Zucker zu decken. Diese entzuckerten Laugen enthalten

selbstverständlich nur noch eine geringe Menge Kalk, welche man mit Leichtigkeit

durch Aussaturiren entfernen kann; man ist dann in der Lage, dieselben im

Verdampfapparate durch sehr geringe Wärmemengen bis auf einen solchen Grad

einzuengen, daſs sie für die Landwirthschaft nutzbringend verwerthet werden

können.

Der Tücherverbrauch belief sich während 25 wöchentlicher Arbeit

für 100k Melasse auf 16 Pf.; an Löhnen wurden

ausgegeben 46 Pf., an Kohlen 62 Pf., an Kalk 1,10 M., für Beleuchtung und sonstige

Unkosten 10 Pf., so daſs im Ganzen 2,44 M. als Arbeitsunkosten für 100k Melasse herauskommen.

Trägt man die Saccharate in Zuckerlösungen ein, so lösen sie sich

glatt auf unter Abscheidung einer bestimmten Kalkmenge, welche im Saccharate

enthalten ist, in Form von Kalkhydrat. Die Löslichkeit des Saccharates, wie dieselbe

bei gröſseren Versuchen sich herausstellt, ist folgende: Man kann in 1 Vol. einer

7procentigen Zuckerlösung 1 Vol. Zuckerkalkmilch eintragen von 16 Proc. Kalk- und

10,5 Proc. Zuckergehalt. Somit ist es leicht, groſse Kalkmengen aus den Saccharaten

zu entfernen, und man hat nur nöthig, die geringe Menge Kalk, welche in Lösung

gegangen ist, durch Kohlensäure zu beseitigen.

In Sarstedt wurde zunächst diejenige Menge Aetzkalk, welche

saturirt werden konnte, in Form von Zuckerkalkmilch in den Saft eingetragen und

saturirt; der Rest der Zuckerkalkmilch, welchen man mit Kohlensäure nicht mehr

entfernen konnte, wurde in den saturirten Saft eingetragen bei einer Temperatur von

70°. Es scheidet sich fast augenblicklich der überschüssige Aetzkalk in Form von

Kalkhydrat ab. Schickt man diese Flüssigkeit durch Filterpressen, so verbleiben in

den Rahmen Kalkhydratkuchen, welche leicht auslaugbar sind, und Saft von einer

Alkalität von 0,25, welcher in zweiter Saturation mit Kohlensäure behandelt wird,

dort starke Niederschläge erzeugt und dadurch noch wesentlich gereinigt wird. Diese

sogen. Auflösung ist das denkbar Einfachste, was es wohl gibt; man hat nichts weiter

zu thun, als den Zuckerkalk in den Saft einzurühren und durch Pressen zu schicken;

man erhält innerhalb weniger Minuten eine Zuckerlösung, welche von der gröſsten

Menge des Kalkes befreit worden ist. Die Unkosten dieses Verfahrens sind auch keine

sehr bedeutenden; jedoch kommen die Tücher mit dem heiſsen Kalkhydrate in Berührung

und werden dadurch bald zerstört. In Sarstedt wurden für 100k Melasse 24 Pf. für Tücher aufgewendet und 1,5

Proc. Aetzkalk durch den Auflösungsprozeſs entfernt. Wenn man aber erwägt, daſs man,

um diese 1,5 Proc. durch Kohlensäure zu entfernen, einer Kalkofenanlage bedürfte,

daſs man groſse Mengen Kokes aufwenden und sehr groſse Mengen Kohlensäure erzeugen

müſste, welche sich nicht so billig stellt, so kommt man zu dem Schlüsse, daſs in

dem Kostenpunkte zwischen der Entfernung des Kalkes durch den Auflösungsprozeſs und

der Entfernung durch Saturation kein wesentlicher Unterschied vorhanden ist.

Es wurden in 27 Wochen 42974t,5

Rüben verarbeitet. In 25 Wochen wurden mit dem Ausscheidungsverfahren 1695t,3 Melasse von 53,6 Proc. Zuckergehalt

entzuckert, entsprechend 4,2 Procent der Rüben. Aus dieser Melasse wurden erhalten

52 Proc. Füllmasse mit einer Polarisation von 86,6 und 35,3 Proc. Zucker mit einer

Polarisation von 94,4, so daſs man von 100 Th. reinen Zuckers der Melasse

schlieſslich in der Füllmasse 84,1 Th. und im ersten Producte 62,2 Th. gehabt

hat.

Die ersten 14 Tage wurde nur mit Rüben gearbeitet; erst in der

dritten Woche wurde mit dem Verfahren begonnen. Es hat sich eine wesentliche

Aufbesserung sämmtlicher Fabrikproducte gezeigt von dem Augenblicke an, wo man

Saccharate von einer Reinheit von 96 einführte. Es wurden durch die ganze

Betriebszeit Füllmassen erzeugt, welche in ihrem Reinheitsquotienten nicht

wesentlich unter 92 Proc. heruntergegangen sind, und die Füllmassen haben im

Durchschnitte 68 Procent eines 94,5 procentigen Zuckers geschleudert. Der Zucker war

hell, in seiner Krystallform völlig normal. Der Vorwurf, welcher von verschiedenen

Seiten den Melassezuckern bezieh. den nach combinirten Verfahren bearbeiteten

Zuckern gemacht worden ist, daſs ungewöhnliche Krystallisationsverhältnisse

aufträten, ist nicht stichhaltig. Die Nachproducte zeigten ein hohes

Krystallisationsvermögen, welches dasjenige der aus reiner Rübenarbeit

hervorgegangenen noch wesentlich übertroffen hat.

Es wurden ferner während 7 Tagen 78t,3 Melasse entzuckert und direkt auf Zucker verarbeitet; zunächst

wurde aus dem Saccharate eine dünne Zuckerlösung hergestellt und diese durch

Eintragen von Saccharat und Ausscheiden des Hydrates aussaturirt; auf diese Art

wurde die Zuckerlösung angereichert, bis dieselbe dem Verdampfapparate bezieh. den

weiteren Saturationen zugeführt werden konnte.

Es zeigte sich, daſs man mit Leichtigkeit nicht allein dieselbe

Menge von Saccharat in bestimmten Zeiträumen verarbeiten konnte, als man mit Rüben

zusammen aufgearbeitet hatte, sondern noch ungleich gröſsere Mengen. Es wurden dabei

an Füllmasse erzielt für 100 Melasse 40,97 Proc. reinen Zuckers. Es beträgt daher,

da die Melasse 53,2 polarisirte, der Gesammtverlust 12,23 Proc. Von diesem Verluste

fallen auf die Ausscheidung selbst, auf Laugenverlust, 7,41 Proc. so daſs für die

Hauptfabrik ein Verlust von 4,82 Proc. bleibt. Die Verluste in den Laugen sind sehr

hohe gewesen und die Erklärung hierfür Hegt darin, daſs man für diesen kurzen

Arbeitszeitraum nicht eine groſse Anzahl von Maschinen, insbesondere gröſsere

Wasserpumpen, in Betrieb setzen wollte und deshalb mit Kühlwasser, welches nicht die

niedrige Temperatur hatte, arbeiten muſste. In Folge dessen sind die Laugenverluste

höher und die gesammte Ausbeute niedriger gewesen. Wenn die Laugenverluste nicht

höher gewesen wären, als sie durchschnittlich während des Betriebes waren, dann

würde sich eine ungleich höhere Zahl der Ausbeute in den Füllmassen ergeben haben.

An erstem Producte wurden auf den ersten Wurf während der Arbeit nur 24,94 Proc. von

96 Proc. Polarisation erhalten. Diese Zahl ist niedrig, weil das erste Sud

verunglückte. Das Sud war in jeder Beziehung gut, die Kornbildung war leicht

gegangen; aber es hatte zu lange kalt gestanden und in Folge dessen beim Schleudern

sehr geringe Ausbeute gegeben. Die ferneren Sude haben etwa 60 Proc. geschleudert;

das erste etwas mehr als die Hälfte. Der Ablauf wurde eingekocht zur Krystallisation

hingestellt und nach 8 Tagen auch geschleudert, weil er zu kalt gestanden hatte, und

wurden 5,83 Zucker von 93 Proc. Polarisation erhalten. Man könnte also sagen, daſs

man auf den ersten Wurf 30,47 Zucker von 96 und 93 Proc. Polarisation erhalten habe.

Das dritte Product krystallisirte ausgezeichnet und es ist mit Sicherheit

anzunehmen, daſs es mindestens 4,06 Proc. höchst wahrscheinlich aber noch bedeutend

mehr ergibt. Demnach würde sich die Zuckerausbeute aus 100 Th. Melasse auf 34,5

Proc. stellen und es würde sich eine Masse ergeben von 11,7 Proc. Die erhaltenen

Safte waren von ausgezeichneter Beschaffenheit und übertrafen in ihren allgemeinen

Eigenschaften die Säfte, wie sie aus guten Rüben erhalten zu werden pflegen. Die

Füllmasse war sehr kurz, zeigte verhältniſsmäſsig auch groſses Korn, hatte eine

Durchschnittspolarisation von 88,2 und einen wirklichen Reinheitsquotienten von 97,5

Proc.

Es ist während dieses kurzen Arbeitszeitraumes, welcher unter sehr

ungünstigen Bedingungen stattfand, noch ein Reinverdienst von 3 M. für 100k Melasse übrig geblieben.

O. v. Lippmann halt die Schwierigkeiten dieses

Verfahrens für nicht bedenklich. Die niedrige Temperatur ist für die Reaction

unumgänglich nothwendig. Hat man die nöthige Menge Wassers nicht zur Verfügung, oder

hat dieses nicht immer die richtige tiefe Temperatur, dann wird man ohne

Zuhilfenahme von künstlicher Kälteerzeugung nicht im Stande sein, die Reaction so

auszuführen, wie es zur vollständigen Ausscheidung und zur gehörigen Reinigung des

Saccharates nothwendig ist. Ferner ist die Menge der Abfalllauge sehr groſs,

zwischen 600 und 800 Proc.

Frost (daselbst S. 287) verarbeitete mit dem Steffen'schen Ausscheidungsverfahren in 4 Wochen 300t

Melasse mit ausgezeichnetem Erfolge, An 1. Product wurden 36 Proc. aus der Melasse

auf den ersten Wurf erzielt, überhaupt an Füllmasse 52 bis 52,5 Proc. Die Arbeit

ging auſserordentlich einfach und glatt von Statten. Die Wirkung des Zuckerkalkes

auf den Rübensaft

war so vorzüglich wie bei keinem anderen Melasse-Entzuckerungsverfahren.

Die zum Ausscheidungsverfahren erforderlichen und von

der Braunschweigischen Maschinenbauanstalt gelieferten

Apparate beschreibt R.

Schöttler in der Zeitschrift des Vereins deutscher

Ingenieure, 1884 S. 497. Zur Erläuterung des ganzen Verfahrens dient die

schematische Figur 1 Taf.

36.

In den zur Bildung und Fällung des Zuckerkalkes dienenden sogen. Kühlmaischer A gelangt die Melasse aus dem Meſsgefäſse B, während aus dem Behälter C Waschlauge der Zuckerkalkpressen zuflieſst. Das durch ein Metallsieb mit

2000 Maschen auf 1qc getriebene Kalkmehl geht

durch das Meſsgefäſs D, welches in gewöhnlicher Weise

als Trommel mit 4 Flügeln ausgeführt wird, so daſs der Raum zwischen den Flügeln

4k Mehl enthält.

Der Kühlmaischer, welcher in Fig. 2 und

3 Taf. 36 in 1/50 n. Gr. dargestellt ist, besteht aus einem

cylindrischen Gefäſse mit eingesetzten Röhren r, welche

von a nach b von

Kühlwasser umflossen werden. Die in dem inneren weiteren Rohre befindliche Welle c trägt Flügel d und die

Mischschraube e. Die Melasse wird durch das Rohr f, der Kalk durch das Rohr g, das Wasser bezieh. die Waschlauge durch die Stutzend und i eingeführt; auſserdem kann kaltes Wasser durch den

Stutzen k in die Schlangen l geleitet werden; diese sind mit zahlreichen feinen Löchern versehen, aus

denen es herab regnet. Der gebildete Melassekalk wird durch das Ventil m abgelassen. Ferner ist der Apparat mit einigen

Mannlöchern n, Augengläsern o, mit Thermometer t, Luftrohr q, Stutzen z zum Reinigen

der Augengläser und Probirhahn s ausgerüstet.

Die Melasse wird, wie bereits S. 522 erwähnt, mit Waschlauge oder Wasser so weit

verdünnt, daſs 25hl Ansatzlauge von etwa 7 Proc.

Zuckergehalt entstehen; nun kühlt man, indem man das Kühlwasser eintreten läſst und

die Rührschraube e in Bewegung setzt, die Ansatzlauge

so weit als möglich ab. Dann führt man durch das Flügelrad allmählich das Kalkmehl

ein. Das Kühlwasser, von welchem man etwa das 6fache des Melassengewichtes

gebraucht, tritt mit etwa 8° ein und mit 12° aus. Der gesammte Inhalt des

Kühlmaischers wird nun mittels einer bei P befindlichen

Pumpe durch die Filterpressen E gedrückt. In diesen

flieſst zunächst Lauge ab, welche fast keinen Zucker enthält (0,5 bis 0,6

polarisirt) und deshalb sofort aus dem Betriebe scheidet. Da das Saccharat körnig

krystallinische Beschaffenheit zeigt, so kann man es mit kaltem Wasser, in welchem

es fast unlöslich ist, in denselben Pressen auswaschen. Die anfangs abflieſsende

Waschlauge läſst man ebenfalls weggehen, die schlieſslich erhaltene aber benutzt man

zum Verdünnen der Melasse und sammelt dieselbe einstweilen in den Behältern F. Das nun aus den Filterpressen kommende Saccharat

bildet eine weiſse sandige Masse und wird in der Zuckerkalkmühle G in Zuckerkalkmilch verwandelt und durch den Druckapparat

(Montejus) H in den Behälter J gepreſst, wo es zu weiterer Verwendung bereit steht.

Die Zuckerkalkmühle ist in Fig. 4 bis

6 Taf. 36 in 1/50 n. Gr. besondersbeonders dargestellt. Die Förderschnecke a, welche

unter den Filterpressen liegt, schafft den Zuckerkalk in den Rumpf b, welcher über der eigentlichen Reibe liegt. Wird

Verdünnungsflüssigkeit gebraucht, so tritt diese bei c

zu. Die Reibe ist nach Art der Kaffeemühlen construirt: eine kegelförmige gezahnte

Scheibe d sitzt auf einer lothrechten Welle e, deren Spur durch den Hebel g gehoben werden kann, so daſs die Zähne der Scheibe d genau gegen diejenigen des Randes h eingestellt werden können. Das zerriebene Product

gelangt in die wagerechte Maischtrommel i, wird hier

tüchtig durchgearbeitet und bei k als fertige Kalkmilch

abgezogen.

Wird nur so viel Melasse verarbeitet, daſs der Kalk in der Zuckerkalkmilch völlig zur

Scheidung in der Rübenzuckerfabrik verwendet werden kann, so wird das Saccharat in

der Mühle gleich mit Rübensaft gemischt. Wird aber so viel Melasse verarbeitet, daſs

auf diese Weise zu viel Kalk in die Fabrik kommen würde, so muſs erst ein Theil

desselben abgeschieden werden. Man maischt daher in der Mühle mit einem Dünnsafte

oder dem Safte der ersten Saturation; dann scheidet man den etwa überschüssigen und

⅔ des ursprünglich an den Zucker gebundenen Kalkes in Filterpressen aus und schickt

die Zuckerkalklösung, welche jetzt auf 100 Zucker nur etwa 25 bis 30 Th. Kalk

enthält, nun erst zur Saturation.

Gewöhnlich bedient man sich eines gemischten Verfahrens. Man nimmt einen Theil der

Zuckerkalkmilch sofort in die erste Saturation K,

preſst das Product mittels Druckapparate L durch die

Filterpressen M und mischt es dann in dem

Auflösungsrührwerke N mit dem Reste der

Zuckerkalkmilch. Dieses Product schickt man nun mittels der Pumpe p durch Filterpressen O

und führt es erst dann in die zweite Saturation S und

mittels des Druckapparates Z zu den Filterpressen.

Hierbei kann man bis 80 Procent des Kalkes mechanisch abscheiden und braucht also

nur 20 Proc. davon mit Kohlensäure zu fällen.

Die Fabrikation ergibt etwa das 5,5 fache der gewonnenen Zuckermenge an Lauge. Wird

diese auf 70° erwärmt, so scheidet sich der in derselben noch enthaltene Zucker als

dreibasischer Zuckerkalk aus; dieser wird in Filterpressen zurückgehalten,

aufgemaischt und im Kühlmaischer zugesetzt. Die von den Filterpressen kommende

Abfalllauge enthält nur noch Spuren von Zucker und ist sehr stark verdünnt, so daſs

man dieselbe zu etwaiger Verwendung eindampfen muſs.

L. Harperath schlägt in der Deutschen Zuckerindustrie, 1884 S. 740 und 760 vor, zur Verarbeitung der

Melasse Dolomit zu verwenden. Nach seinen Angaben

bildet sich in einer gesättigten Lösung von zweibasischem Zuckerkalke oder

Zuckerkalkmagnesia ein in Wasser unlöslicher Niederschlag von

Kalkmagnesiasaccharat:

[C12H22O11(CaO)3 (H2O)2].y[C12H22O11(MgO)2(H2O)2].

Bei der Zerlegung dieses frischen Saccharates mit Zuckerlösung

bildet sich:

x[C12H22O11.CaO.H2O].[C12H22O11.MgO.H2O]

+ zCa(OH)2 + z'Mg(OH)2

Lösung

Rückstand

Die erwähnte zweibasische Lösung soll durch Behandlung von

verdünnter Melasse mit gebranntem Dolomit hergestellt werden. Die 22 bis 23° Brix

zeigende Flüssigkeit wird filtrirt, wobei als Rückstand in den Filterpressen der

überschüssig zugesetzte Dolomit verbleibt, ferner die nicht zur Wirkung gekommene

Magnesia und dann vor Allem alle unlöslichen Salze und Verbindungen, welche der Kalk

und die Magnesia mit dem in der Melasse vorhandenen Nichtzucker gebildet haben. Gibt

man nun von Neuem Dolomit zu, so wird schon mit sehr geringen Mengen eine

vollständige Ausfällung erzielt, welche Mengen aber stets überschritten werden, um

ganz sicher zu sein, daſs aller Zucker ausgefällt ist. Preſst man zum zweiten Male

ab, so hat man als Rückstand nur ganz allein Kalkmagnesia-Saccharat und Lauge, sowie

Dolomitüberschuſs, weil alle unlöslichen Verbindungen des Kalkes und der Magnesia

mit den Nichtzuckern bereits beim ersten Abpressen entfernt worden sind. Es bedarf

also nur noch der Auslaugung zur Gewinnung von reinem Kalkmagnesia-Saccharate mit

Dolomitüberschuſs, welches nun sämmtlichen Zucker enthält, der in Verarbeitung

genommen wurde. Der gesammte Saccharatrückstand wird bei Rohzuckerfabriken nunmehr

dem Rohsafte vor der Scheidung zugegeben und letztere mit diesem bewirkt. Bei

Raffinerien und bei mangelnder Rüben arbeit jedoch wird sich diese Darstellung in

zwei Abschnitten nicht empfehlen; vielmehr wird dann zweckmäſsig die ganze Masse

ausgefällt und das so gefällte Saccharat mittels heiſser 6 bis 10proc. Zuckerlösung

direkt zerlegt, wobei die unlöslichen Magnesia- und Kalkverbindungen mit dem

Nichtzucker beim Hydratkuchen bleiben, welcher nach der Zerlegung mittels

Zuckerlösung sich bildet. Das hierbei entstehende Filtrat wird saturirt und

filtrirt, eingedickt u.s.f. Würde man in diesem Falle das ganze Saccharat mit

Kohlensäure behandeln wollen, so würde ein groſser Theil der vorhin erwähnten

Magnesia- und Kalkverbindungen durch die Saturation von Neuem löslich werden.

Das vorgeschlagene Verfahren unterscheidet sich somit von der Ausscheidung wesentlich dadurch, daſs man concentrirtere Lösungen

verwenden kann und keiner Kühlung bedarf.

A. Scholvien in Halle (D. R. P. Nr. 26739 vom 6. Juni

1883) empfiehlt die Reinigung von Melassekalklösungen durch

Osmose. Zu diesem Zwecke wird die heiſse Melasselösung mit so viel Kalk

versetzt, daſs auf 1 Mol. Zucker 3 Mol. Kalk kommen. Der ausgeschiedene Zuckerkalk

wird durch Filterpressen getrennt, die abflieſsende Lauge wird bei etwa 60°

osmosirt. Dabei sollen die Melassebildner diffundiren, während die alles

Calciumsaccharat enthaltende Lauge mit dem Zuckerkalke zusammen gemaischt zur

Scheidung der Rübensäfte verwendet werden soll.

B. Hüttgen (Deutsche Zuckerindustrie, 1884 S. 216)

stellt Osmoseapparate so auf, daſs der eine 35cm höher steht als der andere und läſst das aus

dem ersten Apparate auslaufende Wasser, nachdem es in einem eingeschalteten

Wärmapparate wieder auf 97° gebracht ist, in den zweiten Osmoseapparat eintreten, um

dasselbe nochmals zum Osmosiren zu benutzen. Hüttgen

erzielte mit dem zweiten Osmoseapparate die gleichen Erfolge wie mit dem ersten,

d.h. eine durchschnittliche Verbesserung des Reinheitsquotienten von 7,6, und dabei

den Vortheil, daſs nur noch halb so viel Abwasser abzudampfen war als früher.

Tafeln