| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 255, Jahrgang 1885, S. 29 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

253 S. 117.)

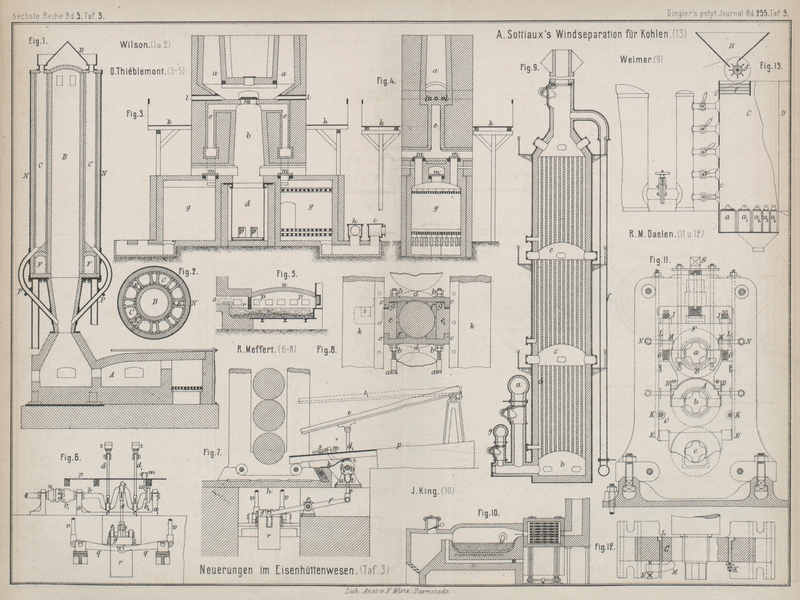

Mit Abbildungen auf Tafel

3.

Ueber Neuerungen im Eisenhüttenwesen.

Zur Verbindung des direkten Verfahrens zur Herstellung

schmiedbaren Eisens mit dem Herdprocesse hat Wilson, wie W. P. Ward im American Institute of Mining Engineers in der

Februarversammlung 1884 zu Cincinnati mittheilte, folgende dem Scientific American Supplement, 1884 S. 7043

veröffentlichte Ofeneinrichtung in Anwendung gebracht.

Ueber dem Fuchse eines zweiherdigen Puddelofens A (Fig. 1 und 2 Taf. 3)

erhebt sich, getragen von 4 Säulen, ein schmiedeiserner Cylinder N, in welchem ein mittlerer Hauptgasabzugskanal B, 8 derartige Nebenkanäle E und zwischen je zwei der letzteren je ein (also im Ganzen 8) Retorten

C in feuerfestem Mauerwerke ausgeführt sind. Ueber

diesen Retorten ist auf dem Cylinder ein ringförmiger Begichtungstrichter D angeordnet, durch welchen dieselben mit pulverisirtem

Erze gemischt mit 20 Proc. Holzkohle oder Kokes beschickt werden. In dem

Hauptgaskanale B sind oben Verbindungskanäle mit den

Seitenkanälen C angebracht und münden letztere am Boden

des Cylinders N in einen ringförmigen Sammelkanal F, welcher zu den Dampfkesseln oder anderen

Hüttenapparaten führt. In den schräg ansteigenden Böden der Retorten münden

guſseiserne Rohre P, welche mittels Schieber die

Einführung des reducirten Erzes in den Vorherd des Puddelofens gestatten.

Beim Betriebe des Ofens werden die Retorten, welche so viel Erz fassen, daſs der

Puddelofen 24 Stunden in Betrieb bleiben kann, mit Erz und Kohle gefüllt und der

Puddelofen angefeuert. Die Verbrennungsproducte des letzteren streichen dann durch

den Hauptkanal B hinauf, die Nebenkanäle E hinab und gelangen durch den ringförmigen Kanal F zu den Dampfkesseln. Auf diesem Wege umspülen diese

Gase die Retorten auf 3 Seiten und bewirken im Vereine mit der Kohle eine Reduction

des Erzes. Dieses wird dann in den Vorherd hinabgelassen und unter der Schlacke des vorigen

Einsatzes vollständig reducirt. Sodann wird es in den der Feuerbrücke zunächst

liegenden Herd gebracht und hier zu Luppen verarbeitet. Da der Fassungsraum der

Retorten und der der beiden Herde in Einklang stehen., so ist ein ununterbrochener

Betrieb des Ofens möglich.

O. Thiéblemont in Liverdun (* D. R. P. Nr. 28223 vom 18.

November 1883) wendet als Reductions- und

Kohlungsmittel keinen festen Kohlenstoff, sondern Wasserstoff und Kohlenwasserstoff bei mehr oder minder hoher Temperatur

an. Der zur Ausführung des an sich bekannten Verfahrens dienende Apparat umfaſst

einen Röstofen zur Verdampfung des im Erze enthaltenen Wassers und zur

Verflüchtigung schädlicher Beimengungen, ferner einen Reductionsofen, einen

Schweifsofen zur Vereinigung des Metallschwammes und einen Schmelzofen zur Gewinnung

eines mehr oder minder Kohlenstoff haltigen Eisens. Fig. 3 und 4 Taf. 3 zeigen den

Apparat, welcher nach der etwas unklar gehaltenen Patentschrift folgende Einrichtung

hat: Ist in den beiden Röstöfen a das Erz, welches in

möglichst gleich groſsen Stücken eingebracht werden muſs, genügend vorbereitet, so

wird es von den Bühnen k aus mittels Stangen durch die

Schürlöcher l in den Reductionsofen b geschoben. Hier wird durch das glühende Erz in den

Regeneratorkammern g hoch erhitztes Gas geleitet und

dasselbe dadurch reducirt. Nachdem es sich hierauf in dem Schachte d genügend abgekühlt hat, gelangt es durch die

Oeffnungen o in den Flammofen n (Fig.

5), in welchem es vollends zu Eisen umgewandelt wird. Zu dem Apparate

gehören 2 Generatoren. Von denselben erzeugt immer einer an Kohlenstoff reiche Gase

durch Entgasung der Kohle, der andere an Kohlenstoff

arme Gase durch Vergasung derselben und zwar wechseln

diese Generatoren ihre Rollen, wenn die beiden Vorgänge in denselben beendet sind;

d.h., ist die Entgasung in dem einen Ofen fertig, so beginnt in demselben die

Vergasung: inzwischen wird der andere Ofen neu beschickt und in diesem die Kohle

entgast. Beide Gasmengen werden dem Apparate in nicht näher angegebenen

Verhältnissen zugeführt.

Haben die in den Regeneratoren hoch erhitzten Gase den Reductionsschacht b durchzogen, so gelangen dieselben theils in die

Röstöfen, wo die Gase zum Rösten des Stückerzes dienen, theils durch Kanäle e in die andere Gruppe von Regeneratoren zu deren

Beheizung. Letztere werden zur Erhitzung der Gase benutzt, wenn die erste Gruppe

hinreichend abgekühlt ist. Zur Einführung der Gase in die Regeneratoren dienen die

Ventile h und i, zur

Abführung der Gase in die Oefen die Schieber m. Im

Anfange des Betriebes bleibt natürlich der im Abkühlungsraume d befindliche Erzposten unreducirt. Die Ueberführung

des Erzes aus den Röstöfen in den Reductionsofen und von diesem in den Flammofen

kann auch auf maschinellem Wege erfolgen. Der Erfinder schlägt z.B. für letztere

Ueberführung eine Presse vor, welche das aus dem Reductionsofen kommende schwammige Metall in

einer unter Druck stehenden Gasatmosphäre stetig verdichtet und dann dem Flammofen

zuführt. In letzterem befindet sich eine Silicatschlacke: zur Erhaltung der zur

Zusammenschweiſsung der Eisentheilchen nöthigen Temperatur wird durch die Oeffnungen

p dem Ofenherde Gas und Luft zugeführt. Zur

Erleichterung der Schweiſsung ist in dem Herde eine von oben in das Schlackenbad

herabhängende gekühlte Scheidewand r angeordnet, welche

das Bad in 2 Theile scheidet. Ueber dem linken Theile, welcher durch die Kanäle b mit dem Reductionsschachte d in Verbindung steht, wird ein reducirendes Gas eingeführt, um jede

Möglichkeit einer Oxydation des Metallschwammes beim Eintritte in den Herd zu

vermeiden. Von der linken Seite wird das Metall unter der Scheidewand r auf die rechte Seite gebracht, um hier seine

Schweiſsung zu beenden. Thiéblemont glaubt, in diesem

Ofen ganz reines flüssiges, von Kohlenstoff fast freies Eisen herstellen zu können.

Zur Umwandlung desselben in Stahl wird, nachdem man die Schlacken entfernt hat,

Roheisen mit dem nöthigen Kohlenstoffgehalte zugesetzt.

Auch Will. Arthur in Cowes, Insel Wight, England (D. R.

P. Nr. 28220 vom 9. Oktober 1883) schlägt gasförmiges

Brennmaterial zur Reduction und Kohlung des

Erzes vor. Hiernach werden die Erze in natürlichem Zustande oder, im Falle dieselben

stark verunreinigt sind, geröstet in Muffeln gebracht und hierin bis zur

Kirschrothglühhitze erhitzt. Sodann wird in bemessenen Mengen unter Druck

Wasserstoff oder Wasserstoff und Kohlenoxyd, oder Wasserstoff, Stickstoff und

Kohlenoxyd in die Muffeln eingeführt, so daſs das Erz allen Sauerstoff an den

Wasserstoff abgeben kann und auch die Verunreinigungen (wie Schwefel, Phosphor und

Silicium) in flüchtige Verbindungen übergeführt werden. Nach beendeter Reduction

wird die Wasserstoffzuführung abgestellt und werden bestimmte Mengen von gasförmigen

Kohlenwasserstoffen behufs Kohlung des Eisenschwammes in die Retorten geleitet. Zu

diesem Zwecke sind die Muffeln mit Zuleitungs- und Ableitungsröhren versehen. Als

Verdünnungsmittel für die Kohlenwasserstoffe wendet man weniger carburirten

getrockneten Wasserdampf als Wasserstoff, Kohlenoxyd und Stickstoff an: letzterer

besonders soll eine Kohlenstoffaufnahme des Eisenschwammes aus den

Kohlenwasserstoffen befördern. Der Eisenschwamm wird in einer Stickstoff-Atmosphäre

erkalten gelassen, oder in einen offenen Herd gebracht.

Gewöhnlich werden die Regenerativ-Winderhitzungsapparate

möglichst breit angeordnet, um groſse Berührungsflächen zwischen Gebläsewind und

Mauerwerk zu erhalten. Nach dem Engineering and Mining

Journal, 1884 Bd. 37 S. 459 zieht Weimer in

Lebanon, Penn., die Apparate mehr in die Länge, so daſs die einzelnen Kammern über einander zu stehen kommen. Abgesehen davon, daſs

hierdurch Raumersparniſs erzielt wird, ist bei derartigen Apparaten eine

Bewegungsumkehr des Windes nicht nothwendig. Die allgemeine Einrichtung unterscheidet sich

hiernach nur unwesentlich von der bekannten. Das Füllmauerwerk wird aus nur 2

Steinmodellen aufgebaut und trägt sich dabei das Mauerwerk selbst, so daſs für die 3

Füllungen keine besonderen Tragebögen nöthig sind. Wie aus Fig. 9 Taf. 8 zu entnehmen

ist, wird das Gas der untersten Kammer durch das Rohr a

zugeführt. In dem Verbrennungsraume b mischt es sich

mit ⅓ der zu seiner vollkommenen Verbrennung nöthigen kalten Luftmenge und

durchziehen dann die Verbrennungsgase mit den noch unverbrannten Gasen die unterste

Kammer. In dem Räume c tritt das zweite Drittel der

Verbrennungsluft, durch den Kanal d vorgewärmt, mit den

Gasen zusammen. Das Gemisch steigt dann weiter bis zur Kammer e, mischt sich mit dem letzten Drittel der vorgewärmten

Verbrennungsluft, streicht durch das oberste Füllmauerwerk und verläſst dann den

Apparat durch die Esse. Hat derselbe die nöthige Hitze, so werden die Gaszuleitungen

und Ablässe geschlossen und der Gebläsewind durch das Rohr f in den oberen Theil des Apparates eingeführt, um denselben der Länge

nach zu durchziehen und durch das Rohr g zu entweichen.

An dem Apparate sind die bekannten Reinigungsöffnungen angeordnet.

Um das Regenerativ-Winderhitzungs-Prinzip auch bei kleineren Oefen, z.B. Puddelöfen, anwenden zu können,

bringt J. T. King in Liverpool (Englisches Patent, 1883

Nr. 4779) drehbare Regenerativ-Kammern in Vorschlag,

welche, wie in Fig.

10 Taf. 3 angedeutet ist, zu zwei oder mehr Kammern in einer auf Rollen

ruhenden cylindrischen Trommel angeordnet und mit Füllmauerwerk ausgesetzt sind. Die

Stellung der einzelnen Kammern hinter dem Ofen ist nun eine solche, daſs immer eine

Kammer hinter dem Fuchse steht, also die Verbrennungsgase durch sich hindurch gehen

läſst, während sich die andere Kammer vor dem Luftzuführkanale befindet. Ist die

eine Kammer heiſs genug und die andere entsprechend abgekühlt, so dreht man den

Cylinder um, so daſs die kalte Kammer hinter den Fuchs, die heiſse vor den Luftkanal

zu stehen kommt. Die heiſse Luft führt zu Oeffnungen in der Feuerbrücke oder unter

den Rost.

Als Futter für Bessemerbirnen schlägt H. D. Pochin in Barnes (Englisches Patent, 1883 Nr.

5568) Chromerz vor. Dasselbe soll entweder in Stückform

mit einem Bindemittel von Steinkohlentheer, vermischt mit Dolomit, aufgemauert oder

eine steife Mischung dieser Bestandtheile in gepulvertem Zustande in die Birne

eingestampft werden. Das Chromerz, hauptsächlich aus Eisenoxyd und Chromoxyd

bestehend, soll als basisches Futter dienen.

Zur möglichst vollständigen Gewinnung des Phosphors aus

Phosphor haltigen Erzen benutzt C. Stöckmann

in Ruhrort (* D. R. P. Nr. 27105 vom 14. Juli 1883) ein Verfahren, welches sich an

das Patent Nr. 13660 des Hörder Hüttenvereins anlehnt,

indem das aus den Eren gewonnene, an Silicium arme Roheisen mit 1 bis 3 Proc. Mangan in einer

mit Kalk und Magnesia ausgefütterten Birne bis zum Verschwinden des Kohlenstoffes

verblasen wird. Der hierzu nöthige Wind ist jedoch nicht kalt, sondern so heiſs wie

möglich, um trotz des Fehlens des Siliciums heiſse Posten zu erhalten. Da wenig oder

gar kein Silicium im Eisen vorhanden ist, so bedarf man auch keines Kalkes zur

Bindung desselben. Die Phosphorsäure geht deshalb – und dies ist der eigentliche

Zweck des Verfahrens – mit dem gebildeten Manganoxyde eine Verbindung ein, aus

welcher sich die Phosphorsäure für Zwecke der Landwirtschaft besser ausscheiden

läſst als aus den phosphorsauren Kalk haltenden Schlacken. Ist beim Blasen aller

Phosphor oxydirt, was am Verschwinden der Kohlenstofflinien zu erkennen ist, so

zieht man die Schlacke ab und setzt dem Eisenbade in bekannter Weise Spiegeleisen

oder Ferromangan zu. Ist die Schlacke zu steif, so läſst sich dieselbe durch Zusatz

einiger Quarzstücke flüssiger machen.

Bei der Lagerung der Walzenzapfen für Triowalzwerke

besteht eine Schwierigkeit darin, die Zapfen der Mittelwalze so anzubringen, daſs:

1) der Deckel A (Fig. 11 und 12 Taf. 3) in

lothrechter Richtung leicht verstellbar ist, um den erforderlichen Schluſs des

Lagers stets zu erzielen; 2) der beim Walzen zwischen den Walzen b und c entstehende

Verticaldruck auf die Druckschraube S übertragen wird,

ohne daſs ein bremsender Druck auf den Zapfen a

hervorgebracht wird; 3) bei dem Niederschrauben der Druckschraube S nur die äuſseren Theile der Lagerung auf einander

gepreſst werden, ohne daſs dadurch ein bremsender Druck auf einen der Zapfen erzeugt

werden kann: endlich 4) bei der erforderlichen inneren Weite der geschlossenen

Ständer und der dadurch bei den bisherigen Constructionen entstehenden groſsen

Entfernung der Stützpunkte des Deckels A dessen

Querschnitt in der Mitte genügend stark bleibt, um dem Walzendrucke zu widerstehen,

während andererseits zwischen A und dem Deckel B des Lagers der Oberwalze genügender Spielraum bleibt,

um auch Walzen einlegen zu können, deren Durchmesser bis zu 20 Proc. kleiner sind

als urspünglich.

Um diese Bedingungen zu erfüllen, erhöht R. M. Daelen in

Düsseldorf (* D. R. P. Nr. 28592 vom 4. März 1884) das Unterlager C der Mittelwalze an beiden Seiten und versieht es mit

Vorsprüngen, so daſs der Deckel A umfaſst und mittels

der Doppelkeile D gegen letztere abgestützt wird. Der

untere Keil liegt fest, der obere wird durch eine in dem Vorsprunge des Unterlagers

C befestigte Hakenschraube eingestellt, so daſs

hierdurch der Schluſs des Lagers für den Zapfen b genau

eingestellt werden kann.

Das Unterlager C ruht bei E

auf dem Ständer, wo entweder durch Beilagen von Flacheisen oder durch Keile (wie D) die Höhenlage der Walze richtig eingestellt

wird.

In gleicher Weise wird das Oberlager F auf dem

Unterlager C abgestützt und eingestellt. An dieser

Stelle werden indessen die Beilagstücke oder Doppelkeile durch Schrauben G, welche mit ihren Muttern in dem Oberlager F eingelassen sind und bei J Gegenmuttern tragen, ersetzt.

Die Lagerkörper werden in der Richtung der Achsen der Walzen durch Schrauben

befestigt, welche bis jetzt zu beiden Seiten in die Ständer eingelassen werden, so

daſs deren Querschnitt an den Stellen der Durchbohrungen geschwächt wird. Eine

Verbesserung besteht darin, diese Schrauben in den Lagerkörpern anzubringen und mit

hakenförmigen Köpfen zu versehen, die in Nuthen liegen, welche die ganze Länge der

Ständerseiten einnehmen, so daſs keine schädliche Schwächung erfolgt, wie bei K dargestellt ist. Der Angriff der Schrauben erfolgt

dann in jeder Höhenstellung der Lagerkörper in richtiger Weise.

Da aber auch eine Schwächung der Querschnitte der Lagerkörper nicht immer günstig

ist, sind anstatt der Hakenschrauben K Bügel L von Flacheisen angewendet, durch deren Oeffnung Hebel

M gesteckt werden; letztere werden durch die

Kopfschrauben N eingestellt, deren Gewinde in den

Hebeln M eingeschnitten ist und welche mit Gegenmuttern

versehen sind. Hierdurch wird der fernere Vortheil erzielt, daſs die Gewinde nur

halb so stark beansprucht werden als bei den oben angeführten Einrichtungen und daſs

die Schrauben für die Bedienung leichter zugänglich sind, weil dieselben weiter nach

auſsen liegen.

R. Meffert in Schneidhausen bei Düren (* D. R. P. Nr.

28593 vom 7. März 1884) hat die in Fig. 8 Taf. 3 skizzirte

Lagerung für die Mittelwalze eines Triowalzwerkes

angegeben: Das Lager besteht aus den demselben als Stützpunkt dienenden

Gegengewichtsstangen a, zwischen deren Gegenmuttern b sich die mit den Ansätzen c versehenen Lagerdeckel d und d1 befinden; zwischen

diesen sind die Führungsstücke e und e1 angebracht und an

letztere legen sich die vier Lagerstücke f an, so daſs

sich zwischen diesen die Mittelwalze drehen kann. Die Führungsstücke e und e1 sind so zwischen den Deckeln d und d1 befestigt, daſs sie zwischen den Führungsbahnen

des Ständers k auf- und niedergehen können. Das

Festerstellen der Lager wird durch die Gegenmuttern b

bewerkstelligt; es müssen jedoch in diesem Falle die Unterlegescheiben g entfernt und durch entsprechend dünnere ersetzt

werden. Der obere Lagerdeckel d ist nach einer Seite

hin verlängert und mit einem Einschnitte versehen, damit die Stange i, auf welcher der Tisch ruht, mit der Mittelwalze auf-

und niedergehen kann.

Zum Heben des Walzenlisches bringt Meffert (* D. R. P. Nr. 28225 vom 31. Januar 1884)

folgende Einrichtung in Vorschlag: In dem Lagerstuhle a

(Fig. 6

und 7 Taf. 3)

ruht die dreifach gekröpfte Welle b mit daran

befestigtem Kuppelmuffe b1 und Sperrscheibe b2. Die mit den Kurbelhälsen c bis c2 versehene Welle b steht einerseits durch die Stangen d und d1 mit dem Walzentische t, andererseits durch die Stange e und den im

Lagerstuhle e1 sich

drehenden Hebel f mit dem Gewichte g in Verbindung. Die auf der Grundplatte h befestigte und mit der Nase i versehene Feder k legt sich mit letzterer

fest auf die Sperrscheibe b2, so daſs sie bei deren Umdrehung, sobald der Einschnitt l bei i angelangt ist, in

denselben eingreift. In dem Bocke m auf der Bühne p ist der Tritt s

angebracht, welcher im Bocke m seinen Drehpunkt hat,

bei i rechtwinklig ausläuft, hier unter die Feder k faſst und dieselbe auf und nieder bewegt.

Die Handhabung des Hebeapparates ist folgende: Sobald das Packet zwischen Unter- und

Mittelwalze hindurchgegangen und auf dem Walzentische t

angelangt ist, wird der Kuppelmuff n gegen den Muff b1 gerückt und dadurch

die Welle b in Bewegung gesetzt; durch die sich nach

oben drehenden Kurbeln c, c1 und die Stangen d, d1 wird der Walzentisch t, welcher seinen Drehpunkt bei o hat, in die

Stellung t1 gebracht;

andererseits bewegt sich die Kurbel c2 mit der Stange e und

dem Hebel f abwärts. Der Hebel f geht nun mit seinem entgegengesetzten zweitheilig und gabelförmig

auslaufenden Ende mit dem Gewichte g aufwärts, das

Gegengewicht r wird hierdurch erleichtert und die

Mittelwalze, welche durch die Stangen v und die Hebel

q mit dem Gegengewichte r in Verbindung steht, legt sich in Folge dieser Entlastung an die

Unterwalze.

Während dieser Zeit ist der Einschnitt l der

Sperrscheibe b2 bei i angelangt. Die Nase i

der Feder k greift nun in den Einschnitt l und bleibt so lange in dieser Stellung, bis das

Packet seinen Rückwärtsgang (zwischen Ober- und Mittelwalze hindurch) nahezu

vollendet hat. In diesem Augenblicke wird durch Niedertreten des Trittes s die Feder k aus dem

Einschnitte l entfernt, der Walzentisch geht in seine

vorige Stellung zurück, das Gewicht g legt sich auf das

Gegengewicht r, so daſs durch diese Mehrbelastung die

Mittelwalze gegen die Oberwalze gedrückt wird und derselbe Vorgang nun wieder von

Neuem beginnen kann.

Tafeln