| Titel: | Ueber die Herstellung von Leuchtgas. |

| Fundstelle: | Band 256, Jahrgang 1885, S. 541 |

| Download: | XML |

Ueber die Herstellung von Leuchtgas.

(Patentklasse 26. Fortsetzung des Berichtes S. 171

d. Bd.)

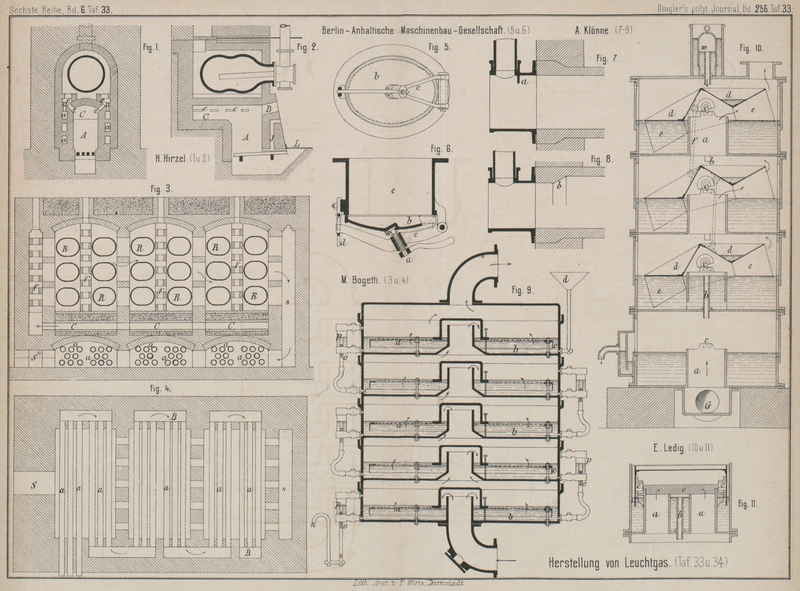

Mit Abbildungen auf Tafel

33 und 34.

Ueber die Herstellung von Leuchtgas.

H.

Hirzel in Plagwitz-Leipzig (* D. R. P. Nr. 30745 vom 19. Juni 1884) will Retortenöfen zur Herstellung von Oelgas mit Gasfeuerung versehen. Das Heizgas, welches in dem durch

die verschlieſsbare Oeffnung B (Fig. 1 und 2 Taf. 33) gefüllten

Generator A gebildet wird, geht von dem Sammelkanale

C aus durch Schlitze c

in die Mischkanäle e, in welche auch die in den Kanälen

a vorgewärmte Verbrennungsluft durch Schlitze v eintritt. Die zur Vergasung erforderliche Luft tritt

durch Kanal J in den Generator über dem Roste ein,

während der Aschenfall durch Platten L geschlossen

bleibt.

R. Chesebrough in New-York (Nordamerikanisches Patent

Nr. 306810) will die zum Entfärben von Kohlenwasserstoffen, Oel u. dgl. gebrauchte

Knochenkohle durch Zuführungswalzen in erhitzte

Cylinder einführen, so daſs während des langsamen Hinunterrutschens in denselben die

Oele u. dgl. aus der Knochenkohle in Leuchtgas

übergeführt werden.

Nach M.

Bogetti in Asti (* D. R. P. Nr. 30303 vom 3. Mai 1884) soll die Wärme der

abziehenden Rauchgase zur Erhitzung der

Verbrennungsluft verwerthet werden. Die Scheidewände der die Retorten R (Fig. 3 und 4 Taf. 33) enthaltenden

Oefen sind durchbrochen, damit die Feuergase hindurchgehen können, während die

Heizschächte f von oben, wie beim Hoffmann'schen Ringofen mit Gruſskohlen, Kokesabfällen

u. dgl. befeuert werden. Die Verbrennungsgase entweichen vom Sammelkanale s zum Fuchse S und

erhitzen die Rohre a, durch welche die Verbrennungsluft

hindurchzieht, um stark vorgewärmt durch Kanäle B und

C in die Feuerungen f

zu treten.

Die Berlin-Anhaltische Maschinenbau-Actiengesellschaft in

Berlin (* D. R. P. Nr. 30881 vom 16.

September 1884) benutzt bei ihren Retortenmundstücken, Feuerthüren u. dgl. eine Schraube, welche die Achse

des Verschlusses derart schneidet, daſs der Verschluſsdeckel beim Schlieſsen wie

beim Oeffnen eine gleitende Bewegung auf der Dichtfläche annehmen muſs. Wie aus den

Skizzen Fig. 5

und 6 Taf. 33

hervorgeht, findet, nachdem der Deckel b mit dem Bügel

c durch den Ueberwurf d gegen das Mundstück e angelegt ist, das

Anpressen des Deckels durch die Schraube a statt.

Nach A. Klönne in Dortmund (* D. R. P. Zusatz Nr. 30 860

vom 27. Mai 1884, vgl. 1884 253 * 469) werden Steigrohrverstopfungen auch dadurch vermieden, daſs man im

Retortenkopfe oder in der Retorte einen Ansatz anbringt, so daſs ein Theil des Gases

zwischen den Kohlen und der Retortenwandung zum Stehen gebracht wird. Auf diese

Weise tritt diese Gasschicht als Isolator zwischen der heiſsen Retortenwandung und

zwischen dem Kohlenraume auf, so daſs nicht so viel Wärme aus dem Ofen in den

Gasraum dringen kann. Das Gas kann nicht überhitzt werden und geht mit seiner

niedrigen Temperatur und seinem Theer- und Wassergehalte in die Steigrohre. Dieser

Ansatz wird nach Fig. 7 bei a fest an den Retortenkopf

gegossen, oder es wird nach Fig. 8 bei b der Ansatz in der Retorte gebildet, oder es wird eine

bewegliche Klappe unten am Steigrohre befestigt.

Bei dem von A. Klönne angegebenen und in Fig. 9 Taf. 33

veranschaulichten Colonnenwascher (* D. R. P. Nr. 31058

vom 27. Mai 1884) soll das Gas möglichst fein vertheilt mit dem Wasser in Berührung

kommen. Zu diesem Zwecke wird das Gas durch fein durchlöcherte Platten a geführt, welche in den Wasserbehältern b liegen. Um die Adhäsion des Wassers in den Poren und

die Cohäsion desselben mit sich selbst zu vermindern, wird immer zwischen dem unter

und über der Platte liegenden Wasserraume ein diese beiden Spiegel trennender

Gasraum unter den Platten a dadurch gebildet, daſs die

Platten am Umfange einen Vorsprung c erhalten. Die bei

d zutretende Waschflüssigkeit geht dem Gase

entgegen und flieſst unten bei n ab. Die Waschhöhe wird

durch Hoch- und Niederschrauben der Rohre o in den die

Beobachtung erleichternden Glasgehäusen p geregelt.

Der Gaswaschapparat von E, Ledig

in Chemnitz (* D. R. P. Nr. 31196 vom 23.

Oktober 1884) besteht nach Fig. 10 und 11 Taf. 33 aus

einer Anzahl über einander liegender Kammern, wobei in der untersten Kammer das Gas

bei G eintritt, während das Wasser oben bei w zuflieſst Jede Kammer steht mit der nächst oberen

durch die Gasrohre a und die Ueberlaufrohre b, bis zu deren Höhe jede Kammer mit Waschwasser

gefüllt ist, in Verbindung. In jeder Kammer schwangt über den beiden Gasrohren um

die Schneiden c ein oberhalb des Wasserspiegels

geschlossenes Blechgefäſs, welches durch seine oberen Begrenzungsflächen die

Kippgefäſse d bildet, unterhalb letzterer aber zu

beiden Seiten Systeme dünner, paralleler Bleche e

trägt, welche in geringem Abstande von einander zwischen den Seitenwandungen des

Blechgefäſses angebracht sind. Diese Blechgefäſse sind so gelagert, daſs stets das

eine System paralleler Bleche vollständig in den Wasserinhalt der Kammer eintaucht,

während das gegenüber stehende dem Gase freien Durchgang zwischen den angefeuchteten

Blechen bietet. Durch das fortwährend zulaufende Waschwasser wird nun mittels der

Ueberlaufrohre b stets das Kippgefäſs gefüllt, dessen

unterhalb gelegenes Blechsystem dem Gase freien Durchgang gestattet. Hierdurch

findet eine Schwerpunktsverlegung statt und das ganze Blechgefäſs kippt in seine

entgegengesetzte Lage über, so daſs nunmehr das Gas zwischen den neu angefeuchteten

Blechgefäſsen des gegenüber stehenden Systemes entweichen muſs, während die früher

oberhalb des Wasserspiegels befindlichen Bleche abgewaschen und gleichzeitig neu

angefeuchtet werden. Es findet sonach in jeder Kammer ein fortdauernder Wechsel in

der Stellung beider Blechsysteme und somit auch ein steter Wechsel des

Gasdurchganges statt.

Man kann die schwingenden Blechgefäſse der einzelnen Kammern auch durch die punktirt

angedeuteten Zugstangen f verbinden und das obere

Blechgefäſs durch äuſseren Antrieb in Schwingung versetzen, so daſs die schwingende

Bewegung von dem Zulaufe des Waschwassers nur unterstützt wird.

F.

Weck in Lilleshall, England (* D. R. P. Nr. 30416 vom 13. April 1884) will zum Waschen und Reinigen von Leuchtgas in Bewegung gesetzte

endlose Bänder verwenden, welche theilweise in die Waschflüssigkeit eintauchen. Die

auf den Bändern niedergeschlagenen festen Stoffe werden an passenden Stellen

abgebürstet. Der Apparat wird wegen Mangel an Einfachheit kaum Anwendung finden.

Noch weniger empfehlenswerth erscheint der Vorschlag von G.

Gregoire in Paris und Ch. Scharrer in

Straſsburg (* D. R. P. Nr. 30392 vom

15. Juli 1884), das zu reinigende Leuchtgas

durch Rohre zu leiten, welche von einer durch eine Kaltluftmaschine auf – 39° abgekühlten Lösung von Chlorcalcium oder

Chlormagnesium umgeben sind.

Nach F.

Pelzer in Dortmund (* D. R. P. Nr. 28790 vom 1. April 1884) wird das rohe

Leuchtgas durch einen Raum geleitet, in welchem von Wasser

durchflossene Kühlrohre aufgestellt sind. Von hier wird das Gas durch

Centrifugalgebläse angesaugt und durch mit Wasser berieselte Drahtgeflechte

gedrückt.

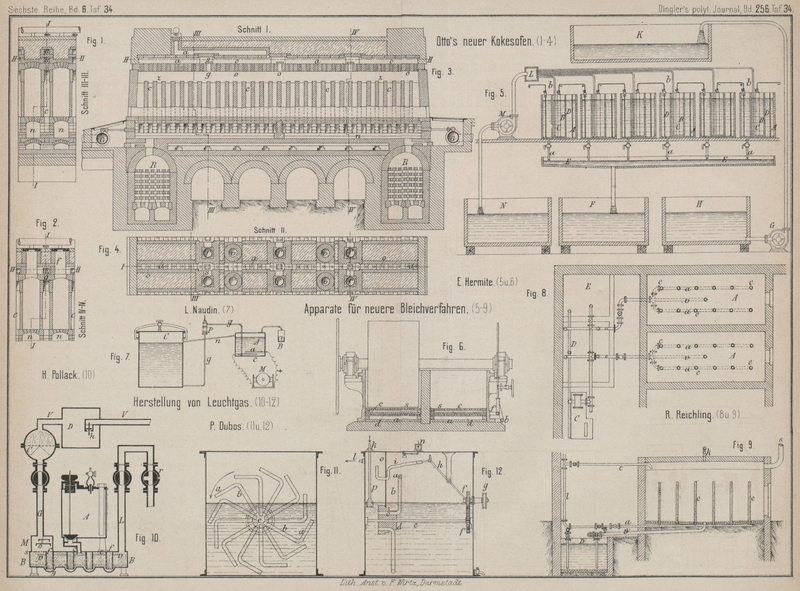

H. Pollack in Hamburg (* D. R. P. Zusatz Nr. 30124 vom

11. Mai 1884, vgl. 1884 253 * 467) will seinen Luftcarburirapparat dadurch für den Betrieb von

Gaskraftmaschinen vortheilhaft gestalten, daſs er in dem mit entfetteter

Wolle gefüllten Carburator B (Fig. 10 Taf. 34)

Rohrstücke f anbringt, welche in das Gasolin der

Vertiefungen g im Boden des Gefäſses eintauchen. Diese

Rohrstücke sind von Dochten durchzogen, welche das Gasolin aufsaugen und unter

Vermittelung von Löchern, mit denen die Röhren Wandungen etwa zur Hälfte ihrer Höhe

versehen sind, an die umschlieſsende Wollfüllung abgeben.

Um die möglichst gleichmäſsige Vertheilung des Gasolins zu erleichtern, endigt das

aus dem Behälter A das Gasolin dem Carburator

zuführende Rohr c innerhalb desselben in kreuz- oder

sternförmig angeordnete Mündungszweige v, welche das

Gasolin in Strahlen von entsprechender Anzahl in den Carburator treten lassen.

Zwischen dem Carburator und dem Rohre G, welches die

carburirte Luft dem Reiniger C zuführt, ist eine Kammer

M angeordnet, in welche über einander Bleche o gehängt sind, die als Anprallfläche für aufspritzende

Gasolintheilchen dienen.

Um zugleich zu verhindern, daſs Wollfasern in die Kammer M eindringen, ist dieselbe nach unten durch ein Sieb s abgeschlossen. In die das Gas seiner

Verwendungsstelle zuführende Leitung V ist eine Kammer

D eingeschaltet, welche die Aufgabe hat, einen

Gasvorrath anzusammeln, der beim Beginne des Betriebes des Motors in Wirksamkeit

treten soll. Ein an der Einmündung des Rohres V in die

Kammer D angebrachtes Rückschlagventil h verhütet ein Rücktreten von Gas aus der Maschine in

die Kammer.

In die Leitung L, welche dem Apparate die gepreſste Luft

zuführt, ist ein Zweiwegehahn r eingeschaltet, der je

nach seiner Stellung den Luftbehälter entweder mit dem Carburator unter Vermittelung

des Rohres L, oder mit der äuſseren Atmosphäre unter

Vermittelung einer entsprechenden Bohrung im Hahngehäuse r in Verbindung setzt. Auf diese Weise kann man beim Anlassen der

Maschine, indem man die Verbindung zwischen dem Gasometer und der Röhre L herstellt, die Luft zunächst aus dem Gasometer unter

Druck in den Carburator eintreten lassen und dann dieselbe, nachdem der Motor im

Gange ist, durch Umstellung des Hahnes r mittels der

Maschine unmittelbar in den Carburator einsaugen lassen.

P. Th.

Dubos in Paris (* D. R. P. Nr. 29632 vom 9. Juli 1884) legt bei seinem Apparate zum Carburiren von Luft das Hauptgewicht auf

die Verwendung zweimal im rechten Winkel umgebogener Rohre abc (vgl. Fig. 11 und 12 Taf. 34). Das Gasolin

bedeckt die den Schenkel c umschlieſsende Muffe d an der Welle e, welche

durch das Vorgelege f, g gedreht wird. Das gekröpfte

Rohr i ist mit Glycerin gefüllt und trägt in seinem

oberen Ende einen als Kolben ausgebildeten Schwimmer, der mit seiner Stange gegen

das obere Ende des Bremshebels h wirkt, dessen unteres

Ende wieder an die Achse des Rades f drückt. Der

Kolbenschwimmer bewegt sich je nach dem Drucke der in der Abtheilung p enthaltenen carburirten Luft in dem Rohre i hin und her. Das Gasolin flieſst durch das Rohr k zu, die Luft tritt durch das Ventil n ein, welches sich durch die angesaugte Luft nach

innen öffnet. Taucht nun der Rohrschenkel a in die

Flüssigkeit, so wird die im Rohre ab befindliche Luft

durch den Schenkel c in den durch die Scheidewand o abgetrennten Raum p

gedrückt und das erzeugte Gas entweicht durch Rohr l.

Wird im Raume p der Druck der carburirten Luft wegen zu

geringem Abfluſs zu hoch, so bewirkt die Bremsvorrichtung ih sofort eine Verminderung der Geschwindigkeit der Welle e und es wird eine geringere Menge carburirter Luft

erzeugt. Es kann sogar ein vollständiger Stillstand des Apparates durch die Bremse

herbeigeführt werden, wenn der Druck in p zu groſs

wird, ein Fall, der immer eintreten wird, wenn alle oder ein Theil der durch das

Rohr l gespeisten Brenner geschlossen werden.