| Titel: | Neuerungen an Maschinen zur Herstellung von Pergamentpapier. |

| Fundstelle: | Band 257, Jahrgang 1885, S. 186 |

| Download: | XML |

Neuerungen an Maschinen zur Herstellung von

Pergamentpapier.

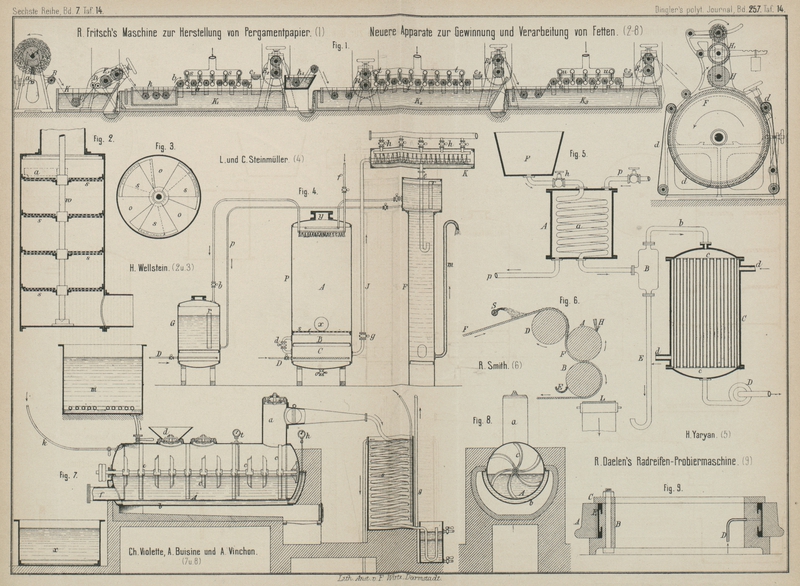

Patentklasse 55. Mit Abbildung auf Tafel 14.

Maschinen zur Herstellung von Pergamentpapier.

Bei dem bisher meist üblichen Verfahren zum Pergamentiren von Papier (vgl. 1859 152 380. 1861 159 218) werden

die einzelnen Behandlungen der Papierrollen getrennt in besonderen Maschinen

vorgenommen. Zur Vermeidung der dabei bedingten Uebertragung der Papierrollen von

einer Maschine zur anderen und zur Verminderung des Papierabfalles sowie des

Schwefelsäureverlustes hat Rob. Fritsch in Prag (* D.

R. P. Nr. 29395 vom 29. Februar 1884) eine Maschine angegeben, in welcher das

durchlaufende Papier nach einander alle Behandlungen erfährt, um als fertiges

Pergamentpapier dieselbe verlassen zu können, wie dies bereits bei einer von Warren de la Rue (1860 158

392) vorgeschlagenen ähnlichen Maschine auch der Fall ist.

Fritsch's Maschine ist in ihrer ganzen Ausdehnung in

Fig. 1

Taf. 14 skizzirt; hier gelangt das Papier von der zur Regelung seiner Spannung von

einer Bandbremse a umfaſsten Rolle A zuerst über die Walze B

in den mit Schwefelsäure gefüllten Kasten K, in welcher

es durch eine Glaswalze C gehalten wird, und zwischen

den beiden Glasstäben D zu der ersten Presse E1, wo die

überschüssige Säure ausgedrückt wird. Die Walzen dieser Presse sind schräg gelagert,

damit die ausgedrückte Säure schnell in den Kasten K

zurückflieſst, ohne lange an dem Papiere entlang zu laufen. Von der Presse E1 geht das Papier in

einen in der groſsen Kufe K1 besonders angebrachten, mit Wasser gefüllten Kasten k, um die an dem Papiere noch haftende Säure möglichst

abzuwaschen. Das Wasser bleibt in dem Kasten k, bis es

etwa 20° Säuregehalt zeigt, und wird dann zur Wiedergewinnung der Säure abgelassen

und durch frisches Wasser ersetzt; dabei ist jedesmal die Maschine abzustellen.

Weiterhin wird das Papier über eine Reihe Holzwalzen b

geleitet und dabei von unten und oben aus den Spritzrohren s mit frischem Wasser abgespült, um nach dem Breithalter e1 zur zweiten Presse

E2 zu gelangen, wo

ein Abdrücken der verdünnten Säure bezieh. des etwa gebildeten gallertartigen

Ueberzuges stattfindet. Das Papier geht dann durch den mit einem alkalischen Bade

gefüllten Kasten k1, um

die noch anhaftende Säure zu neutralisiren, und zum zweiten und dritten Waschen zur

Kufe K2 und den

Spritzrohren t bezieh. zur Kufe K3 mit den Spritzrohren u. Nach dem Durchgange durch die dritte Presse E3 wird das Papier auf den mit Dampf

geheizten Trockencylinder T übergeführt, um welchen es

von einem endlosen Filze d gehalten wird. Ueber dem

Trockencylinder T sind die Glättwalzen H, H1 angebracht, von

welchen die obere Walze H1 geheizt wird, um das Schwitzen derselben und in Folge dessen entstehende

Roststreifen zu verhüten. Das fertige Pergamentpapier wird dann aufgerollt und kann

auch noch auf einen besonderen Rollkalander oder gleich zur Schneidmaschine

gelangen.

Zu den Preſswalzen E1,

E2 und E3 sind sogen. Antideflectionswalzen (vgl. Schürmann 1881 242 * 331) benutzt, welche mit

einem geeigneten Gummiüberzuge versehen sind. Die Ingangsetzung der Pressen sowie

der zur sicheren Bewegung der Papierbahn etwa eingeschalteten Triebwalzen R und R1 soll, um die Geschwindigkeit leicht regeln zu

können, in bekannter Weise durch ausdehnbare Riemenscheiben o. dgl. erfolgen.

Als ein Nachtheil der Einrichtung dieser Maschine dürfte das Anhalten derselben bei

der Entleerung und Wiederfüllung des Wasserkastens k zu

nennen sein, da beim Stillstande des Papieres namentlich in dem Säurekasten K leicht ungleichartige Stellen in dem Papiere

entstehen. Durch eine besondere Einrichtung zur Vermeidung des langen Stehenbleibens

des Papieres in der Säure wäre hier eine Verbesserung möglich.

Beim gewöhnlichen Verfahren geht beim ersten Waschen des gesäuerten Papieres ein

groſser Theil der zur Benutzung gelangenden Schwefelsäure verloren, weil dieselbe

durch das Ausspritzwasser in so verdünnter Lösung abgeführt wird, daſs sie für

technische Zwecke schwer zu verwenden ist. Bei Fritsch's Maschine ist dieser Verlust durch das Einfügen des besonderen

Wasserkastens k in der ersten Waschkufe K1 etwas herabgemindert

und würde man durch Anordnung einer besonderen Presse in dem Kasten k1 diese Einrichtung

noch vervollkommnen. Eine weitere Herabminderung des Schwefelsäureverlustes wird

nach Angabe von Carl Arnold in Stotzheim bei Euskirchen (* D. R. P. Nr. 31749 vom 15. November 1884) ermöglicht, wenn man nur die zwei

letzten Paare der in der ersten Waschkufe K1 angebrachten Spritzrohre s mit reinem Wasser speist, während die ersten drei Paar Spritzrohre immer

dasselbe schon verwendete und allmählich mit Säure sich sättigende Wasser erhalten.

In der ersten Waschkufe K1 wird der besondere Kasten k so weit

verlängert, daſs derselbe gleich den Auffangkasten für die ersten drei Paar

Spritzrohre bildet. Diese Spritzrohre erhalten zuerst frisches Wasser, bis der

Auffangkasten voll ist; dann wird die Zuleitung von frischem Wasser zu diesen Rohren

abgestellt und eine Pumpe in Bewegung gesetzt, um das aufgefangene Wasser in einen

über der Maschine liegenden Behälter zu heben, aus welchem es in die ersten drei

Paar Spritzrohre flieſst. Die Pumpe bleibt stetig im Betriebe, bis das Wasser eine

Sättigung von 18 bis 20 Proc. Säure angenommen hat, worauf die Pumpe abgestellt, das

angesäuerte Wasser zu

weiterer Concentrirung abgelassen und wieder frisches Wasser zugeführt wird. Der

Vorgang wiederholt sich also stetig und ist ganz ähnlich wie bei dem Kasten k der ersten Waschkufe K1 bei Fritsch's Maschine. Während bei dem früheren Verfahren des ersten Waschens

des gesäuerten Papieres – ohne Kasten k und ohne

Trennung der Spritzrohre – stündlich etwa 120001

frisches Wasser zur Verwendung kamen und mit einem Säuregehalte von ungefähr 1 bis

1,5 Proc. unbenutzbar abflössen, sollen bei der neuen Einrichtung etwa 12001 mit einem Säuregehalte bis 20 Proc. benutzbar

wiedergewonnen werden.

Tafeln