| Titel: | Ueber die Herstellung von Leuchtgas. |

| Fundstelle: | Band 257, Jahrgang 1885, S. 466 |

| Download: | XML |

Ueber die Herstellung von Leuchtgas.

(Patentklasse 26. Fortsetzung des Berichtes Bd.

256 S. 541.)

Mit Abbildungen auf Tafel

30 und 31.

Ueber die Herstellung von Leuchtgas.

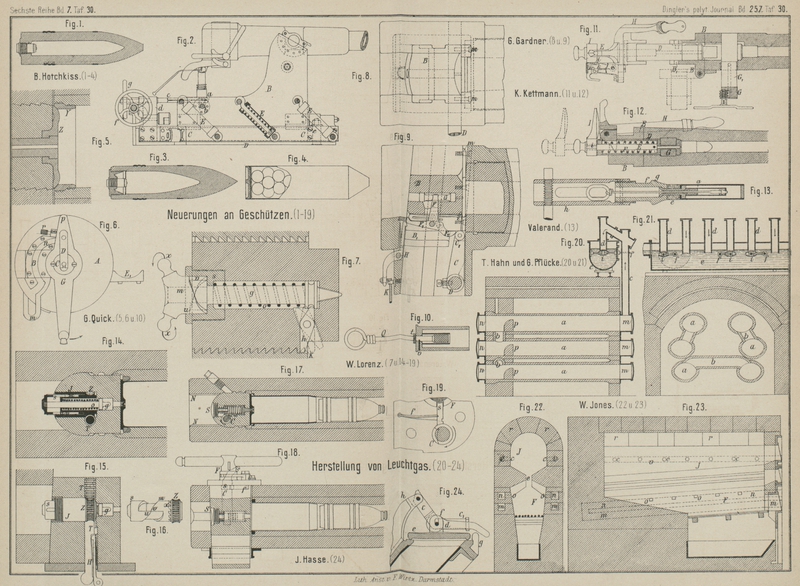

Nach Th. Hahn in Posen und G.

Pflücke in Meiſsen (* D. R. P. Nr. 30016 vom 11. Mai 1884) sind in den

gewöhnlichen Gasbereitungsöfen die Chamotteretorten

paarweise durch Chamotterohre b (Fig. 20 und 21 Taf. 30) in

der Hinter wand des Ofens verbunden. Die Retorten a

haben vorn, wo die frischen Kohlen eingeworfen werden, guſseiserne Mundstücke m mit den guſseisernen Aufsteigröhren c und Tauchröhren d. Die

Retorten gehen ferner durch die Hinter wand hindurch und haben am hinteren Ende ein

kürzeres, sonst gleiches Mundstück n mit Deckel wie

vorn. Etwa am Ende der lichten Tiefe des Ofens ist eine Querwand p in jeder Retorte angebracht, welche oben eine

Oeffnung für den Durchgang des Gases nach den Verbindungsröhren b besitzt. Die Tauchröhren d zweier verbundener Retorten haben eine gemeinsame Verschluſsvorrichtung

fi, welche eine der beiden Rohre stets verschlossen

hält. Dadurch soll erreicht werden, daſs das in einer Retorte aus frisch

eingeworfenen Kohlen sich entwickelnde Gas wegen Verschlusses des entsprechenden

Tauchrohres nicht den Weg durch das Aufsteigrohr machen kann, sondern mittels des

Verbindungsrohres b die zweite Retorte, in der beinahe

abdestillirte Kohlen liegen, welche fast nur noch Wasserstoff geben, durchziehen,

sich mit diesem Wasserstoffgase verbinden muſs. Hierauf gelangen beide gemeinsam

durch das Aufsteigrohr c und durch das offene Tauchrohr

d in die Hydraulik e,

um von da weiter geführt zu werden. Die aus frischen Kohlen sich entwickelnden Gase

berühren auf diesem weiteren Wege, welchen sie zu machen gezwungen werden, mehr

glühende Retortenwände und sollen dadurch vollständiger in Leuchtgas zersetzt

werden. Die sich später wieder absetzenden Kohlenwasserstoffe, welche wegen ihres zu

hohen Kohlenstoffgehaltes zu unbeständig sind, finden auf diesem längeren Wege in

der zweiten Retorte Wasserstoff vor und verbinden sich unter Einwirkung von

Glühhitze mit demselben zu Leuchtgas. Man soll bei diesem Verfahren aus derselben

Menge Kohlen mehr Gas und von gröſserer Leuchtkraft erzielen, als bei der jetzt

allgemein üblichen Methode, wo die erst kurz vorher entwickelten

Kohlenwasserstoffgase gleich zu den Aufsteigröhren c in

die Vorlage e gelangen können.

W. R. Jones in Rom (* D. R. P. Nr. 32317 vom 9. Januar

1885) verbindet bei seinem zweitheiligen Ofen zur

Retortenerhitzung den Feuerraum F (Fig. 22 und 23 Taf. 30)

durch den Schlitz e mit der Kammer J. Zu jeder Seite des Feuerraumes liegt ein Luftkanal

m n, mit Oeffnungen o

nach dem Feuerraume hin; ebenso liegt oben je ein Luftkanal v mit Oeffnungen c. Die Oeffnungen r entsprechen den die Retorten umgebenden Zügen.

Die untere Kammer wird mit gewöhnlichem Brennmateriale, die obere Kammer dagegen mit groben

oder zerkleinerten Kokes angefüllt. Hat die Hitze eine gewisse Höhe erreicht, so

wird durch die seitlichen Kanäle in die untere Kammer Luft zugeführt. Die in

letzterer erzeugten Oase mischen sich mit der aus den Durchlässen austretenden Luft

und treten, indem sie durch den Schlitz e gehen,

vereint in die obere Kammer. Bei ihrem Durchgange durch das Brennmaterial der oberen

Kammer wird die Kohlensäure zu Kohlenoxyd reducirt, welches, mit der aus den

erhitzten Kanälen v zu beiden Seiten der oberen Kammer

austretenden Luft gemischt, eine lebhafte Verbrennung bewirkt. In diesem Zustande

gehen die Gase durch die Oeffnungen r im oberen Theile

der Kammer J nach den die Retorten umgebenden

Feuerzügen und geben die zur Destillation nöthige Hitze an die Retorten ab.

Sind die Oefen einmal im Gange, so wird nur der oberen Kammer Brennmaterial

zugeführt, während die untere Kammer durch die von der oberen im Schlitze e herunterfallenden Kokes gespeist wird.

Für die Reinigungsöffnungen von Theervorlagen, Retortenmundstücke u. dgl. hat Jul. Hasse in Dresden (* D. R. P. Kl. 47 Nr. 31554 vom

7. Oktober 1884) den in Fig. 24 Taf. 30

skizzirten Hebel- und Excenter-Deckelverschluſs

angegeben (vgl. Berlin-Anhaltische Maschinenfabrik,

1885 256 * 541). An dem Mundstücke ist in dem Arme h um einen Zapfen drehbar das eine Ende des Hebels c angeschlossen, welcher an seinem anderen Ende

gabelförmig gestaltet ist und sowohl den Knopf f des

Deckels e, als auch einen zweiten Hebel d zwischen sich faſst. Der Hebel d ist um den Gelenkzapfen an dem Deckel e als Excenter ausgebildet und kann auf diesem Zapfen

etwas seitlich verschoben werden, so daſs er entweder frei drehbar ist, oder sich

zwischen zwei Vorsprüngen der Verlängerung c1 der einen Gabelseite des Hebels c befindet. Beim Aufsetzen des Deckels e ist der Hebel d frei

drehbar und wird der Deckel e durch eine Drehung des

Hebels d nach oben von dem Excenter auf der

Anlagefläche erst gegen die Knagge g hin verschoben

und, wenn der Deckel an g Widerstand findet, fest gegen

seinen Sitz angepreſst. Um den Deckel e abzuheben,

braucht man denselben nur durch Niederdrücken des Hebels d zu lösen, dann den Hebel zwischen die Vorsprünge an c1 zu bringen und, da

die beiden Hebel c und d

nun verbunden sind, den Hebel d wieder aufwärts zu

bewegen.

Nach brieflicher Mittheilung des Hrn. Hasse beträgt die

Schütthöhe bei seiner Rostfeuerung (vgl. 1885 256 * 171) 0m,8. Die

gebildeten Heizgase hatten folgende Zusammensetzung:

Kohlensäure

5,4

Kohlenoxyd

26,4

Wasserstoff

9,2

Stickstoff

59,0

–––––

100,0.

Die Vorwärmung der Verbrennungsluft ist so vollkommen, daſs im

Feuerherde eine Temperatur erzeugt wird, welcher auch die besten Chamottesteine nicht widerstehen

würden, wenn nicht Wasserdampf zugeführt wird; letzterer soll also nicht nur die

Roststäbe, sondern namentlich das Mauerwerk schützen, auſserdem eine vollständigere

Vergasung der letzten Kohlenstoffreste bewirken.

Nach einer Angabe von Henneberg in der Zeitschrift des Vereins deutscher Ingenieure, 1885 * S.

50 erfordert der Ofen an Unterfeuer 15 Procent der vergasten Kohlen. Ferner erzeugt

Hasse mit schlesischen Kohlen aus 1 Retorte von 390

× 520 × 2700mm im Lichten und in 24 Stunden bis zu

300cbm Gas, während der Jahresdurchschnitt für

alle Gasanstalten Dresdens bei Verwendung von schlesischen und sächsischen Kohlen im

vorigen Jahre 259cbm,8 betrug.

R. Blochmann macht im Journal

für Gasbeleuchtung, 1885 S. 404 bemerkenswerthe Mittheilungen über die Betriebscontrole der Gasanstalten. Verfasser berechnet

die Menge des gewonnenen Leuchtgases nach der Formel x

= (1,294 × S) : (1 + 0,00366 t), wobei x das Gewicht von 1cbm Leuchtgas in Kilogramm, S das specifische Gewicht auf Luft bezogen, t die Temperatur bedeuten und ein dem normalen

Barometerstande entsprechender Druck vorausgesetzt ist. So wurden von Januar bis

December 1884 folgende Grenz- und Durchschnittszahlen für die Ausbeute aus 100k englischer Kohlen gefunden:

Maximum

Minimum

Durchschnitt

Leuchtgas

15,5k (Juni)

12,0k (Dec.)

14,7k

Koke

74,3 (Juli)

71,1 (Nov.)

72,5

Theer

6,2 (Jan.)

4,4 (Nov.)

5,1

––––

–––

––––

Gesammtausbeute

94,7k (Juli)

89,6k (Nov.)

92,3k

Im Durchschnitte wurden also aus 100k Kohlen zusammen 92k,3 Leuchtgas, Koke und Theer erhalten. Hierzu kommt noch das

Ammoniakwasser; es sind ferner die Verluste zu berücksichtigen, welche durch

verschiedenartige Umstände veranlaſst werden. Frühere Jahre ergaben in derselben

Weise:

Jahrgang

1878/79

1879/80

1880/81

1881/82

1882/83

1883/84

Mittel

Gas

k

14,5

14,0

15,2

15,2

15,4

15,3

14,9

Koke

k

73,2

74,2

74,2

74,2

72,4

72,3

73,7

Theer

k

5,4

5,1

4,8

4,8

5,4

5,2

5,1

–––––

–––––

–––––

–––––

–––––

–––––

–––––

93,1

93,3

94,3

94,2

93,2

92,7

93,5.

Hiernach würden für Ammoniakwasser und Verluste im J. 1880/81

nur 5,7 Proc. übrig bleiben, was wohl zu wenig ist.

Auf den Berliner Gaswerken lieferten 100k

schlesische Kohlen:

Jahrgang

1879/80

1880/81

1881/82

1882/83

Mittel

GasBei der Berechnung der Gewichtsmengen des Gases wurde das specifische

Gewicht 0,400, die Durchschnittstemperatur von 150 und ein Druck von

760mm zu Grunde

gelegt.

k

14,0

14,0

14,0

14,1

14,0

Koke

k

69,1

70,4

67,9

66,5

68,5

Theer

k

5,0

5,1

5,1

5,0

5,05

Ammoniakwasser

k

11,3

10,9

10,5

10,4

10,8

–––––

–––––

–––––

–––––

–––––

99,4

100,4

97,5

96,0

98,35.

Von dem Ammoniakwasser stammt nur ein Theil aus den vergasten Kohlen, ein anderer

wird aus der Wasserleitung in die Scrubbers eingeführt. Es müssen daher die

Fabrikationsverluste gröſser sein als der Unterschied aus dem Gewichte der

verarbeiteten Kohle und der Menge sämmtlicher Producte, im J. 1882/83 also mehr als

4 Proc; sie werden veranlaſst durch Verbrennen von Gas beim Oeffnen der Retorten,

durch die Graphitbildung in denselben, in Folge der Entfernung der schädlichen

Bestandtheile durch den Reinigungsprozeſs; es kommen dazu Verluste, welche bei der

mechanischen Aufbereitung und durch die Verwitterung der meist im Freien lagernden

Koke entstehen u.a.m. Diese Verluste werden mindestens 5 Proc. betragen.

Da die verkauften Kokes bis 10 Proc. Wasser enthalten, so sind die gewöhnlich

gemachten Betriebsergebnisse nicht unmittelbar vergleichbar, Blochmann hat daher die Mengen und die Zusammensetzung der entgasten

Kohlen und der erzeugten Producte festzustellen gesucht.

Die verwendeten Kohlen „Nettleworth Primerose“, eine Durchschnittsprobe der

erhaltenen Kokes und eine am 15. April 1885 genommene Probe Theer hatten folgende

Zusammensetzung:

Kohle

Koke

Theer

Kohlenstoff

83,0

80,7

77,6

Wasserstoff

5,1

1,0

4,5

Asche

3,2

5,4

0,1

Wasser

1,5

7,3

5,9

Sauerstoff (Differenz)

7,2

5,6

11,9

–––––

–––––

–––––

100,0

100,0

100,0.

Für Leuchtgas wurde die frühere AnalyseVgl. F. Fischer: Chemische Technologie der

Brennstoffe, 1885 S. 287. des Königsberger Leuchtgases

zu Grunde gelegt; demnach wog 1cbm bei 15° mit

Wasserdampf gesättigt 0k,482 und enthielt

Gewichtsprocent:

Kohlenstoff

55,5

Wasserstoff

24,1

Wasserdampf

2,6

Sauerstoff und Stickstoff

17,8.

Auf Grund der Betriebsergebnisse und der aufgeführten Analysen

berechnen sich folgende Zahlen für Elementarbestandtheile:

1Kohlen-stoff

2Wasser-stoff

3Asche

4Wasser

5SauerstoffStickstoff

100k Kohlen gaben:

92k,3 Producte

72,5 Koke =14,7 Gas = 5,1 Theer =

58,4 8,2 4,0

0,73,50,2

3,9––

5,40,40,3

4,1 2,6 0,6

70,66

4,4

3,9

6,1

7,3

100k Kohlen

enthielten

83,0

5,1

3,2

1,5

7,2

Differenz

– 12,4

– 0,7

– 0,7

+ 4,6

+ 0,1

Bei dieser Zusammenstellung konnte das Ammoniakwasser nicht

berücksichtigt werden, weil die Menge desselben nicht bekannt war. Es ist dies für das

Gesammtergebniſs kaum von Belang, da, selbst wenn 100k Kohlen 10k Ammoniakwasser mit 3 Proc.

festen Stoffen geliefert hätten, die Tabellenposten 1, 2 und 5 zusammen nur um 0k,3 vermehrt und allein Posten 4 wesentlich

verändert worden wäre. Dieselbe ergibt bereits einen beträchtlichen Ueberschuſs und

beweist somit, daſs der gröſste Theil des in den Producten enthaltenen Wassers nicht

aus den Kohlen stammt. Der Verlust an Wasserstoff läſst sich aus der

Vernachlässigung des Ammoniakwassers erklären. Sucht man den fehlenden Wasserstoff

hier, so kommt man zu dem Schlusse, daſs bei der Vergasung 6k,3 Wasser erzeugt wurden, gebildet aus 0k,7 Wasserstoff und 5k,6 Sauerstoff. Es würde hieraus weiter folgen, daſs auch der in

sämmtlichen Producten gefundene Sauerstoff erheblich gröſser ist, als dem

Sauerstoffgehalte der Kohlen entspricht, und zu dem Schlusse führen, daſs der

gröſste Theil des in der Koke, sowie ein Theil des im Leuchtgase enthaltenen

Sauerstoffes aus einer anderen Quelle herrührt. Auch das chemische Verhalten des

Kohlenstoffes spricht dagegen, daſs die Koke die glühenden Retorten mit 5,6 Proc.

Sauerstoff (wie bei der Analyse gefunden wurde) verläſst. Es ist vielmehr

anzunehmen, daſs die Koke beim Löschen in Folge von Wasserzersetzung oder während

des Lagerns aus der Luft Sauerstoff aufnimmt. In das Gas gelangt Sauerstoff beim

Laden der Retorten. Für den Verlust von 12k,4

Kohlenstoff ist nach Blochmann keine befriedigende

Erklärung zu finden. (Wohl in der verschiedenen Zusammensetzung des Leuchtgases. Ref.)

Brauchbare Durchschnittsproben der Kohlen wird man erhalten können, wenn man jeden

Tag Proben nimmt, welche in einem bestimmten Gewichtsverhältnisse, z.B. 1 : 1000, zu

den entgasten Kohlen stehen. Wenn z.B. täglich im Durchschnitte 50t Kohlen verbraucht werden, so würden von

verschiedenen Theilen derselben 50k zu entnehmen

und nun auf irgend eine Art, am besten in einer Mahltrommel, zu zerkleinern und zu

mischen sein. Von dem Kohlenpulver verwahrt man 1k

in einem verschlossenen Gefäſse und bringt, nachdem diese täglichen Proben zusammen

das Gewicht von 50k erreicht haben, das Ganze

wiederum in die Mahltrommel und entnimmt, sobald es hier gut durch einander gemischt

ist, eine Durchschnittsprobe für den Analytiker. Auf diese Weise werden für einen

Betrieb von etwa 18000t jährlich 6 Analysen

erforderlich. Die Gröſse des Fehlers, welcher bei einer derartigen Probeentnahme

entstehen könne, würde die Analyse zweier gleichzeitig und unabhängig von einander

erhaltenen Durchschnittsproben ergeben. Ganz ähnlich ist bei der Untersuchung von

Koke und Theer zu verfahren und endlich würde eine Reihe von Gasanalysen nöthig

sein, wobei man sich jedoch auf die Bestimmung des specifischen Gewichtes und der

bei der Verbrennung einer bestimmten Leuchtgasmenge erzeugten Wassers und

Kohlensäure beschränken könnte.

Auf diese Weise würde man die Ausbeuteverhältnisse und Fabrikationsverluste verschiedener

Gasanstalten vergleichen können. Regelmäſsige Kohlenanalysen werden ferner dem

Betriebsleiter Aufschluſs geben, ob die Kohlen in gleichbleibender Beschaffenheit

geliefert werden, welche Aenderung sie beim Lagern erfahren u. dgl. m. Endlich

scheint nicht ausbleiben zu können, daſs, wenn dieser Vorschlag Beachtung findet,

bessere Aufschlusse über die Abhängigkeit der Brauchbarkeit einer Kohle zur

Gasfabrikation von ihrer Zusammensetzung erhellen werden, als wir zur Zeit

besitzen.

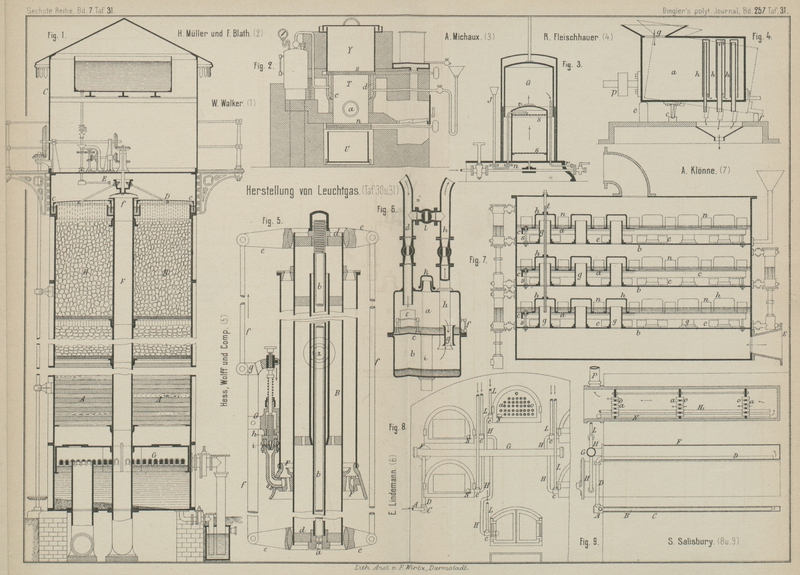

Der von H. Müller in Wernigerode und F. Blath in Chemnitz (* D. R. P. Nr. 30524 vom 11. Juli

1884) für die Erzeugung von Mischgas bestimmte Ofen, besteht aus einem zweitheiligen Chamottecylinder.

Der durch seine Doppelwandungen gebildete Zwischenraum ist durch senkrechte

Scheidewände in zwei Abtheilungen c und d (Fig. 2 Taf. 30) getrennt;

in ersterer soll Wassergas, in letzerer Oelgas erzeugt werden, welche durch Schlitze

in den Raum T treten. Dieser wird durch Ziehen des

Schiebers s aus dem Behälter Y mit Kohlen gefüllt; die erzeugten Kokes fallen beim Ziehen des Schiebers

n in den Kasten U und

das Mischgas entweicht seitlich durch das Rohr a.

S. C. Salisbury in New-York (* D. R. P. Nr. 31971 vom

25. Juni 1884) führt zur Herstellung von Leuchtgas aus

Wasserdampf und Kohlenwasserstoffen Dampf durch das Rohr A (Fig. 8 und 9 Taf. 31) in das Rohr B, welcher in dem durch ein über B geschobenes Rohr C

gebildeten Räume zurückkehrt, überhitzt wird und durch das Rohr D in das mit Eisenabfällen gefüllte Rohr F gelangt. Der gebildete Wasserstoff wird durch das

Vertheilungsrohr G und die kleinen Leitungsröhren H durch Strahlgebläse e,

in welche von den Rohren L heiſse Kohlenwasserstoffe

eintreten, und dann durch das Rohr N in die Retorten

geführt. Hier wird neben der nochmaligen Erhitzung bis auf etwa 500° ein inniges

Mengen des Wasserstoffes und Kohlenwasserstoffes zu Leuchtgas dadurch vollzogen,

daſs das Gemenge gezwungen wird, eine Anzahl Vertheilungsplatten o zu durchziehen, deren jede mit einer Anzahl kurzer

Rohrstücke a versehen ist. In den Mischräumen werden

auf diese Weise der Wasserstoff und Kohlenwasserstoff vereinigt und das fertige

Leuchtgas durch das Rohr P nach dem Gasometer

abgeleitet. Durch das Rohr H1 kann noch Wasserstoff eingeführt werden.

Nach E. Lindemann in Clichy bei Paris (* D. R. P. Nr.

32261 vom 1. Januar 1885) tritt das Leuchtgas, welches

carburirt werden soll, durch das über dem

Flügelrade e (Fig. 6 Taf. 31) mündende

Rohr d in den oberen Behälter a mit dem Standglase f ein, welcher Benzol

enthält. Durch die Scheidewand c geht die Röhre g, welche die beiden Behälter a und b, jedoch nur für das Gas, mit einander

in Verbindung setzt. Die Abzugsröhre h in der

Scheidewand dient zum Durchlassen des Gases nach dem Carburiren und zur Reinigung

des letzteren in dem unteren Behälter b. Durch die

Röhre i, welche in einen Schraubenpfropfen endigt, findet die Entleerung

des oberen Behälters a statt. Das Benzol wird durch die

mit einem Schraubenpfropfen verschlieſsbare Oeffnung k

eingegossen.

Ist der Hahn l geschlossen, so strömt das Gas durch die

Röhre d auf das Flügelrad e, welches das Benzol in Bewegung setzt Das so mit Benzoldampf

angereicherte Gas geht durch das Rohr g in den Behälter

b, der etwas Wasser enthält, angeblich um das Gas

zu reinigen, welches dann durch Rohr h zu den Brennern

entweicht. Soll das Gas in gewöhnlichem Zustande, d.h. so wie es von der Gasanstalt

kommt, verwendet und zu diesem Behufe der Apparat ausgeschaltet werden, so schlieſst

man die Hähne der Röhren d und h und öffnet den Hahn l das Gas strömt

alsdann zu den Brennern, ohne durch den Apparat zu gehen.

A. Michaux in Paris (Oesterreichisch-Ungarisches Patent

vom 23. Mai 1885) will zur Herstellung von Leuchtgas auf

kaltem Wege mit leicht flüchtigen Kohlenwasserstoffen durch Rohr J (Fig. 3 Taf. 31) Schwämme

tränken, welche auf den Siebböden s liegen, während

durch ein gewöhnliches Glockengasometer Luft durch das Rohr n zugeführt wird, welche als Leuchtgas durch den Deckel v in die Glocke G und von

hier durch ein Rohr r zu den Flammen gelangt.

Heſs, Wolff und Comp. in Wien (* D. R. P. Nr. 30870 vom

1. August 1884) pressen Gasolin unter einem Drucke von

1at,4 in die kupferne Retorte B (Fig. 5 Taf. 31), was

jedoch erst dann möglich ist, wenn beim Erwärmen in Folge der ungleichen Ausdehnung

der Retorte und der Stahlstange b das Ventil a geöffnet wird. Das Erhitzen der Retorte geschieht

durch den Argandbrenner F, welcher durch den

Hilfsapparat G mit Gas versorgt wird.

An jedem Ende d des Erhitzers B ist ein Hebel e angebracht, welcher

derartig durch Stangen f zusammen und mit dem

Druckhebel g verbunden sind, daſs, wenn die Retorte

genügend heiſs ist, durch die Ausdehnung derselben ein Theil der Gaszuführung,

welche denselben, erhitzt, abgeschlossen wird. Es werden nämlich durch die

Ausdehnung die beiden Enden d einen gröſseren

Durchmesser bekommen und sich demnach gegen den anschlieſsenden Ring des Hebels e klammern. Da ferner die Enden d durch die Ausdehnung des Cylinders sich weiter von einander entfernen

werden, so wird dasselbe mit den mitgenommenen Hebeln e

geschehen, welche deshalb die Hebel f und g, wie durch Pfeile angedeutet, bewegen werden, wodurch

das Nadelventil h niedergedrückt und die Oeffnung i verkleinert wird, durch welche der vom

Vorrathsbehälter kommende Gasolindampf zum Brenner F

gelangt. Bei gröſserer Hitze werden die Hebel so bewegt, daſs das Ventil h die Oeffnung i

verkleinert und so die Zuführung von Gas zum Brenner F

und folglich die Hitze in der Retorte B verringert,

während, wenn die Retorte kälter wird, das Ventil h

mehr geöffnet wird und gestattet, daſs mehr Gas zum Brenner strömt. Wenn sehr

wenig oder kein Gas gebraucht wird, so wird sehr wenig Hitze vom Brenner F erfordert, da kein Gas entfernt wird; wenn jedoch

eine groſse Gasmenge verlangt wird, so wird der Zufluſs von kalter Flüssigkeit in

den Erhitzer die Temperatur verringern, die Kupferretorte zieht sich zusammen, die

Enden d nähern sich und lassen die Hebel e los, das Ventil h im

Hilfsgenerator wird durch die Feder geöffnet und mehr Gas geht zum Brenner F, um den Cylinder stärker zu erhitzen.

Der in der Retorte erzeugte, durch den Rohransatz z

entweichende Benzindampf geht auf dem Wege zum Gasometer durch ein Strahlgebläse,

welches die erforderliche Luft ansaugt. Diese Einrichtung wirkt ebenfalls

selbstthätig, erfordert aber anscheinend eine sehr sorgfältige Wartung.

Bei dem von A. Klönne in Dortmund (* D. R. P. Nr. 31499

vom 9. Oktober 1884, Zusatz zu * Nr. 30860, vgl. 1885 256

* 541) verbesserten Colonnenwascher geht, wie Fig. 7 Taf. 31

zeigt, das bei E eintretende Gas durch die auf den

unteren Böden befindlichen Aufsätze g unter die Hauben

h, welche auf dem Siebboden a befestigt sind. Das Gas tritt von hier unter den Siebboden a und wird durch den Vorsprung c gezwungen, in feinen Strahlen in dem über dem Boden befindlichen Wasser

aufzusteigen. Reinigungsöffnungen e und mit

Glasscheiben geschlossene Schaulucken n

vervollständigen den Apparat.

Um bei Anwendung gewölbter Siebböden die Wölbung beliebig regeln zu können, werden

die Guſshauben h durch Schrauben t nach oben gedrückt, während die Ränder der Böden

durch Schrauben s gehalten werden.

Nach W. Th. Walker in London (* D. R. P. Nr. 31905 vom

23. Juni 1885) wird der untere Theil des Scrubber mit

etwa 30mm dicken, kreuzweise gelegten Brettern A (Fig. 1 Taf. 31) so

ausgefüllt, daſs zwischen denselben etwa 10mm

weite Zwischenräume bleiben. Der obere Theil B ist mit

Kokes gefüllt. Der Aufsatz C besitzt am unteren

Innenrande einen ringförmigen Wasserschluſs c, in

welchen die umgebogene Kante einer gelochten oder netzartig gebildeten Waschplatte

D eintaucht. Dieselbe dreht sich, so daſs das

Wasser gehörig über die gesammte Kokesfläche vertheilt wird. Das über den Rand von

D flieſsende Wasser wird von der Schluſsrinne c aufgefangen, deren überflieſsender Inhalt alsdann an

der inneren Seite des Scrubber hinabrieselt.

Ueber der Waschplatte D befinden sich eine oder mehrere

Wasserzuführungen E, welche entgegengesetzt zur

Bewegungsrichtung der Platte D in Umdrehung versetzt

werden. Um das durch D flieſsende Wasser möglichst für

das Waschen des Gases auszunutzen, ist die Gasabführung so eingerichtet, daſs die

Gase oberhalb der Waschplatte D bei f in die Gasabführung F

treten, also gezwungen sind, die Löcher der Waschplatte zu durchziehen und mit dem

durch dieselben rinnenden Wasser in Berührung zu treten. In dem untersten Theile des Scrubber G kann man noch einen zweiten Wascher zur Reinigung des

in den Apparat eintretenden Gases von etwa mitgerissenem Theer anbringen.

Um nach R. Fleischhauer in Merseburg (* D. R. P. Nr.

31989 vom 7. Januar 1885) die Oberflächen der Scrubbereinlagen rein zu erhalten, soll von Zeit zu Zeit ein starker

Flüssigkeitsstrahl eingeführt werden. Der dazu verwendete Apparat besteht aus einem

Gefäſse a (Fig. 4 Taf. 31), an

welchem die Tragschneide c einseitig befestigt ist. In

Folge des Gegengewichtes p wird das leere Gefäſs stets

bei e aufsitzen. Wird nun in die Trichterdülle g irgend eine Flüssigkeit eingelassen, so wird sich, da

der Gefäſsraum nach rechts von Mitte Tragschneide aus gröſser ist, auch eine

gröſsere Menge Flüssigkeit daselbst ausbreiten; je höher also der

Flüssigkeitsspiegel steigt, desto mehr wird der Schwerpunkt des Apparates nach

rechts sich schieben, bis die Flüssigkeit der rechten Seite das Gewicht p der linken Seite überwiegt, und in Folge dessen das

Gefäſs plötzlich nach rechts stürzen und auf die Stütze f auflegen. Auf der rechten Seite des Gefäſses sind eine Anzahl heberartig

wirkender Rohre h eingesetzt. Stürzt nun das Gefäſs

nach rechts, so werden sich die Heber füllen und zum gleichzeitigen Auslaufe kommen.

Mit dem Abnehmen der Flüssigkeit wird sich der Schwerpunkt wieder nach links

schieben und auch das Gefäſs wieder nach links gekippt werden. Durch diese Bewegung

jedoch wird die Thätigkeit der Heber nicht unterbrochen, sondern die Flüssigkeit

wird schnell bis auf den Boden des Gefäſses auslaufen.