| Titel: | Ueber Neuerungen an Metallscheren. |

| Fundstelle: | Band 258, Jahrgang 1885, S. 203 |

| Download: | XML |

Ueber Neuerungen an Metallscheren.

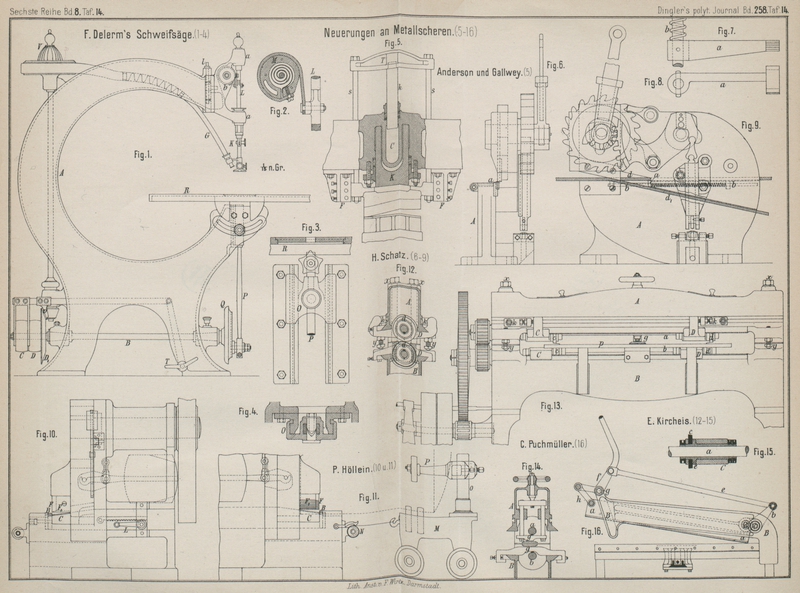

Patentklasse 49. Mit Abbildungen im Texte und auf

Tafel 14.

Ueber Neuerungen an Metallscheren.

Die nach Engineering, 1885 Bd. 39 S. 212 in Textfig. 1 veranschaulichte hydraulische Parallelschere, welche von Anderson

und Gallwey in Chelsea für die Walzwerke von Josse,

Goffin und Comp. in Clabecq (Belgien) entworfen und ausgeführt wurde,

gestattet Platten von 40mm Dicke zu zerschneiden

und ist in Folge ihres eigenthümlichen Gestelles zur Bearbeitung sehr breiter und

unbegrenzt langer Platten geeignet.

Fig. 1., Bd. 258, S. 203Das Gestell ist nämlich aus zwei mit gleich groſsen Ausschnitten versehenen

Seitenböcken und zwei wagerechten Hohlguſsträgern gebildet, welche 3m,5 lang und mit den Seitenböcken fest verbunden

sind. Der Druckcylinder ist mit dem oberen Träger aus einem Stücke gegossen. Der Druckkolben K desselben (Fig. 5 Taf. 14) trägt an

seinem Kopfe das Obermesser und ist mit einer offenen cylindrischen Höhlung

versehen, um einen zweiten kleineren Druckcylinder C

aufzunehmen. Der Kopf des Kolbens K trägt zwei

Gleitklötze, welche sich in Prismenführungen F an dem

oberen Träger bewegen, um ein richtiges Zusammenarbeiten der beiden Schermesser zu

sichern. An den Gleitklötzen sind Stangen s befestigt,

welche oben durch ein Querhaupt T verbunden sind. Unter

T faſst der Kopf des Kolbens k des kleineren Druckcylinders, welcher den Rückgang

des Obermessers bewirkt. Auf diesen kleinen Kolben k

drückt das Preſswasser beständig. Das Preſswasser gelangt aus dem Accumulator in den

Hauptdruckcylinder durch ein Kegelventil und durch ein ebensolches Ventil aus diesem

in das Wasserabfluſsrohr. Die Ventile können durch Excenter von einer Welle aus

bewegt werden, welche am oberen Träger des Gestelles angebracht ist und über die

ganze Ständerlänge hinweg reicht. Diese Welle trägt mehrere verschiebbare Hebel mit

Handgriffen an Ketten, um die Schere von jeder beliebigen Stelle aus in und auſser

Thätigkeit setzen zu können.

Beim Anziehen irgend eines dieser Hebel wird das Druckventil geöffnet oder das

Auslaſsventil geschlossen. Hat dann der Druckkolben seinen Hub vollendet und läſst

man den betreffenden Handgriff wieder los, so schlieſst ein Gegengewicht an der

Steuerwelle das Druckventil und öffnet gleichzeitig das Auslaſsventil, worauf das

Obermesser durch den kleinen Kolben k in die Höhe geht.

(Vgl. R. Daelen 1885 257 *

51.)

Die Maschine ist noch mit einer Vorrichtung zur selbstthätigen Hubbegrenzung

versehen, so daſs der Hub des Druckkolbens jeder Blechdicke angepaſst werden kann.

Die gröſste Hubhöhe beträgt dabei 150mm, die

kleinste 4mm. Obwohl die Schere zum Schneiden sehr

breiter Platten bestimmt ist, so beträgt die Länge der Scherblätter nur 760mm, um auch krumme Schnitte ausführen zu

können.

Peter

Höllein in Jestetten, Baden (* D. R. P. Nr. 29108 vom 24. Februar 1884) hat eine Parallelschere mit Kurbelantrieb angegeben, welche zum

Zerschneiden alter Dampfkessel in leicht packetirbare

Stücke bestimmt ist. Die in Fig. 10 und 11 Taf. 14

skizzirte Maschine ist mit zwei im rechten Winkel zu einander schneidenden

Messerpaaren versehen, von denen das Paar B und F mit derartig krummen Schneidkanten versehen ist, daſs

der von dem Kessel von innen nach auſsen hin abgeschnittene Querstreifen bereits

beim Abschneiden durch die Messer gerade gebogen wird. Das Messerpaar F1 und C dient zum Zerschneiden der Querstreifen in beliebig

lange Stücke und es ist das Untermesser C mittels der

Kurbel L und des Zahnstangengetriebes verschiebbar

angeordnet, um mit dem Theile F1 des aus einem Stücke bestehenden winkeligen

Obermessers FF1 und mit

dem Untermesser B beliebig lange Streifen abschneiden

zu können.

Zur bequemen Handhabung des Kessels vor der Schere ist ein Rollstuhl M (Fig. 12) vorhanden,

welcher das freie Ende des Kessels auf Rollen trägt. Mit Führungsrollen versehene

Arme P sind auf einer Säule O des Stuhles senkrecht und wagerecht verstellbar, um dem Kessel eine

sichere Lage zu geben und denselben mittels einer umgeschlungenen Kette und eines

Hebels vor der Schere drehen zu können. Der Rollstuhl steht auf einem Geleise,

welches bis an das Maschinengestell hinan reicht. Durch eine um die Trommel N geschlungene Kette wird der Kessel gegen die Schere

vorgerückt, wenn ein neuer Querstreifen von demselben abgeschnitten werden soll.

Diese Schere kann selbstverständlich auch zum Zerschneiden gewöhnlichen Bleches und

von Stangeneisen benutzt werden.

Beim Schneiden über 4mm starker Blechtafeln auf Hebelscheren mit dem bekannten gekröpften Gestelle,

sofern es sich nicht nur um das Abschneiden ganz schmaler Streifen, sondern um

breite Streifen oder um ein Durchschneiden der Tafel handelt, tritt der Uebelstand

auf, daſs nach jedem Schnitte, welcher mit der Schere gemacht wird, der rechts nach

unten abgebogene Blechtheil beim Heben des Messers um ein Bedeutendes in die Höhe

federt. Soll nun nach dem ersten Schnitte der zweite gemacht werden, so kann schon

in der Regel die Blechtafel nicht mehr so weit nachgeschoben werden, daſs der zweite

Schnitt voll ausgeführt werden kann, da der nach unten gehende Schnitttheil an die

Absetzung des Scherengestelles anstöſst. Ein weiteres Nachschieben zum dritten und

vierten Schnitte ist geradezu unmöglich. Um diesen Nachtheil zu beseitigen, hat Heinr.

Schatz in Weingarten, Württemberg (*

D. R. P. Nr. 31516 vom 9. August 1884) die in Fig. 6 bis 9 Taf. 14

dargestellte Anordnung getroffen. Das Scherengestell A

erhält hinter den Scherenmessern eine Aussparung, deren Länge der Schnittlänge der

Messer gleich ist. Durch diese Aussparung greift ein Arm a (Fig.

7 und 8), welcher an einer in zwei Führungen verschiebbaren Stange b befestigt ist und mittels einer um diese Stange

gelegten Spiralfeder stets nach den Messern zu gedrückt wird. Diesen Arm schiebt die

Spiralfeder mit einem hammerartigen gerippten Ende zwischen die beiden aus einander

geschnittenen Blechtheile d und d1 um dieselben am Zusammenfedern zu

verhindern, wenn das schneidende Messer zurückgezogen wird. Dieser Arm a kann statt durch die Spiralfeder auch von Hand

zwischen die Theile d und d1 eingeschoben werden.

Die Schere, welche auch noch mit einer Rundeisenschere und einem Durchstoſse

ausgerüstet ist, wird in folgender Weise gehandhabt: Nachdem der erste Schnitt in

die Blechtafel gemacht ist und das Messer den höchsten Stand erreicht hat, gestattet

die Aussparung des Gestellkörpers, die Blechtafel um die ganze Schnittlänge

vorzuschieben. Ist dies geschehen, so ist auch der Arm a bis an das hintere Ende der Aussparung zurückgeschoben. Wird nun das

obere Messer zu neuem Schnitte abwärts bewegt, so entfernt sich der Blechtheil d in senkrechter Richtung vom Blechtheile d1 und es kann in Folge

dessen der Arm a durch die Spiralfeder vorgeschoben

werden; derselbe legt sich mit seinem hammerartigen Ende zwischen die beiden

Blechtheile d und d1 Hat das obere Messer den tiefsten Stand erreicht,

so ist auch der Arm a bis an die Messer herangerückt.

Wird hierauf das Messer zu einem neuen Hube zurückgezogen, so verhindert das Ende

des Armes a das Zusammenfedern der Blechtheile und die

Blechtafel kann mit groſser Leichtigkeit den Messern weiter vorgeschoben werden.

(Vgl. Donnay 1883 248 *

270.)

Zum Ausführen langer Schnitte bei dünnen Blechtafeln hat

C.

Puchmüller in Berlin (* D. R. P. Nr. 30347 vom 18. Mai 1884) eine sogen. Tafelschere angegeben, deren oberes Blatt von zwei

schwingenden Winkelhebeln b und f (Fig.

16 Taf. 14) bewegt wird. Der Obermesserträger a ist an seinem hinteren Ende mit dem kürzeren Schenkel des Winkelhebels

b durch den Bolzen d

drehbar verbunden, während der Winkelhebel um den Bolzen c des Scherengestelltheiles B drehbar ist. Am

Stirnende des Gestellarmes B ist der Bolzen g vorhanden, um welchen der durch die Stange e mit dem Hebel b

verbundene Winkelhebel f schwingen kann. Der eine

Schenkel dieses Hebels f ist bei der Schere für

Handbetrieb genügend verlängert und mit einem Handgriffe versehen, während der

andere durch die Stange h mit dem Messerträger a gelenkig verbunden ist. In Folge dieser Anordnung

wirkt das Obermesser Fig. 2. auf das zu schneidende Blech nicht nur drückend, sondern auch

durchziehend, d.h. wirklich schneidend. Die ganze Anordnung und Stellung der

Winkelhebel zu einander sowie die Form des Obermessers ist so gewählt, daſs der

Schneidwinkel zwischen Ober- und Untermesser immer dieselbe Gröſse besitzt. In Textfigur 2 ist die Hebelanordnung einer derartigen

Maschine für Kurbel–, Räder- oder Riemenbetrieb schematisch dargestellt.

Fig. 2., Bd. 258, S. 206Bei der in Fig. 12 bis 15 Taf. 14 dargestellten

Kreisschere für Blecharbeiter von E.

Kircheis in Aue (* D. R. P. Nr. 31760 vom 1. November 1884) zum Schneiden von Platten, Streifen und Scheiben sind die

beiden Kreismesserpaare d und c gegen einander verstellbar und werden von entlasteten Wellen

angetrieben. Zwischen den Wangen A und B sind die Messerantriebswellen a und b gelagert, welche von der Seite aus

durch Riemenscheiben und Rädervorgelege in gegenseitige Umdrehung versetzt werden.

Die Verbindung der Messerscheiben c und d mit ihren Antriebswellen ist nun eine solche, daſs

letztere beim Schneiden bloſs auf Verdrehung, nicht aber auf Durchbiegen in Anspruch

genommen werden, indem hierbei nur die allerdings hinreichend starken Wangen, nicht aber die Welle dem

gegen die Messer gerichteten Drucke ausgesetzt sind. Zu diesem Zwecke sitzen die

Messerscheiben auf Büchsen e (Fig. 15) fest, welche in

den auf den Wangenprismen verschiebbaren Supporten C

und D (Fig. 12) gelagert sind,

während sie die Wellen a und b umschlieſsen und durch Längsnuth und Feder auf diesen sitzen. Innerhalb

des Raumes, den die Wangen für die Messer frei lassen, läſst sich der wagerechte

Abstand der Messerflächen von einander der Breite der zu beschneidenden Platten oder

Streifen gemäſs verändern; erforderlichenfalls kann aber auch das eine Messerpaar

entweder ganz allein und unabhängig von dem anderen nach Belieben arbeiten, oder

auch in bestimmter Entfernung zu einem festen Mittelpunkte behufs Rundschneidens

eingestellt werden. Die zum derartigen Einspannen einer Blechtafel nöthige

Vorrichtung wird durch Druckscheiben g (Fig. 14) oder anstatt

deren durch Körnerschraube gebildet.

Zwischen den Enden der Antriebswellen a, b und den der

Wangenprismen bleibt noch so viel Platz frei, daſs nicht nur, falls es sich nöthig

erweist, ein jedes der beiden Messerpaare, sondern auch die Supporte dort

herausgenommen werden können, ohne die Wellen selbst aus den Wangen entfernen zu

müssen. Der Abstand der beiden Wangen mit ihren Wellen und Messern ist durch die

Schrauben x und y

verstellbar, um die Messer der zu schneidenden Blechdicke oder in Folge ihrer

Gröſsenänderung durch das Nachschärfen entsprechend einstellen zu können. Eine

genaue wagerechte Einstellung der mit einander zusammenarbeitenden Kreismesser ist

mittels der in Schlitzen an den Wangen verschiebbaren Knaggen k zu erreichen.

An der Ein- wie an der Auslaufseite der Schere bilden Tischplatten p eine Auflage für die zu bearbeitenden Bleche. Wird

nun entweder mittels des einen Messerpaares allein, oder mittels beider Messerpaare

doppelt gerade geschnitten, so setzt man die Vorrichtung zum Festhalten der Bleche

zum Rundschneiden durch Auseinanderstellen der Druckscheiben g bezieh. auch durch gänzliches Entfernen dieser Theile auſser

Thätigkeit.

Tafeln