| Titel: | Neuere Gaskraftmaschinen. |

| Fundstelle: | Band 259, Jahrgang 1886, S. 105 |

| Download: | XML |

Neuere Gaskraftmaschinen.

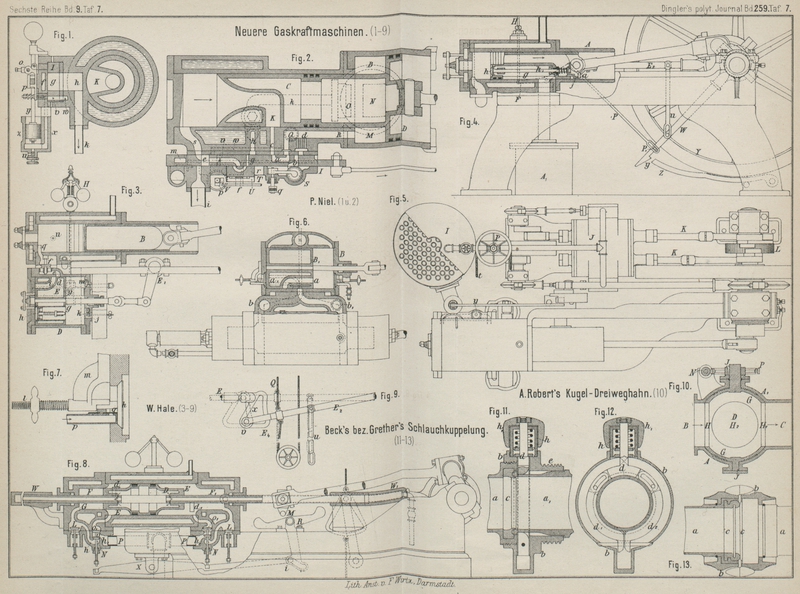

Patentklasse 46. Mit Abbildungen auf Tafel 7 ff.

Neuerungen an Gaskraftmaschinen.

Wenn auch anzunehmen ist, daſs ein Gasmotor am günstigsten mit der Einrichtung von

Otto (vgl. 1878 228 *

201) arbeitet, d.h. unter Einschiebung einer indifferenten Gasart zwischen Kolben

und Explosionsgemisch, so wird doch unausgesetzt danach gestrebt, ein anderes,

gleich günstiges Arbeitsverfahren ausfindig zu machen. Die Ursache hiervon ist in

dem für das Otto'sche Verfahren noch mehrere Jahre (bis

1891) dauernden Patentschutze, dessen Beseitigung durch verschiedene

Nichtigkeitsklagen bisher nicht gelungen ist, zu suchen. Nach der bei diesen

Prozessen amtlicherseits gegebenen Auslegung des bezüglichen, recht unklar gefaſsten

Patentanspruches (D. R. P. Nr. 532 Anspruch 1) kennzeichnet sich das Otto'sche Arbeitsprinzip durch eine solche

Zusammenbringung von Gasen innerhalb des Cylinders, daſs nächst dem Kolben eine

indifferente Gasart, also Verbrennungsrückstände oder Luft, und hierauf erst ein

explosibles Gasgemisch gelagert wird, wodurch eine sichere Zündung gewährleistet

ist. Diese Auslegung des Anspruches stellt es als nebensächlich hin, in welcher

Weise die verschiedenen Gasarten in den Cylinder eingeführt werden und ob vor der

Entzündung des Gemisches dessen Verdichtung stattfindet oder nicht. Der bestehende

Patentschutz verhindert, daſs irgend eine Construction eines dieses Arbeitsprinzip

benutzenden Gasmotors, mag sie auch noch so verschieden von der bis jetzt einzigen,

seitens der Gasmotorenfabrik Deutz ausgeführten

Anordnung (1878 230 * 292) sein, praktisch verwerthet

werden kann, da auf Grund ihrer Patentrechte seitens der Inhaber die Erlaubniſs zur

Verwerthung dieses Verfahrens zu wirklichen Ausführungen anderer Gasmotoren

verweigert wird. Mit Rücksicht auf die Bedeutung von Gaskraftmaschinen zur Erlangung

einer billigeren, wenig Wartung erfordernden Betriebskraft wird darum schon seit

langer Zeit versucht, diesem Alleinrechte zur Benutzung des gekennzeichneten

Verfahrens seitens der Deutzer Gasmotorenfabrik den

Boden zu entziehen durch den Nachweis, daſs dieses Verfahren bereits vor der

Patentanmeldung (dem 6. Juni 1876) bekannt gewesen sei. Dieser Nachweis, welcher

allein die Vernichtung des bezüglichen Patentes erzwingen würde, ist aber bis jetzt

noch nicht als erbracht anzusehen.

Um nun bei einer Gasmaschine die Benutzung des Otto'schen Arbeitsprinzipes zu umgehen, muſs vermieden werden, daſs die

geschilderte Lagerung der Gase im Arbeitscylinder stattfindet, bezieh. daſs bei der

Einführung eines neuen Gasgemisches noch Verbrennungsrückstände in dem Cylinder

bleiben. Es muſs von einer getrennten Einführung der zu einer Ladung gehörigen Luft und Gas abgesehen, vielmehr

müssen beide innig gemischt in den Cylinder geführt

werden, nachdem aus letzterem die vorhandenen

Verbrennungsrückstände völlig ausgetrieben sind. Diese Entfernung der

Verbrennungsrückstände darf aber auch nicht durch eingeblasene Luft oder gar durch

das Gemenge selbst erfolgen, da im ersteren Falle nur ein Ersatz der Rückstände

durch ein gleichfalls indifferentes Gas, als welches die Luft entschieden betrachtet

werden muſs, erzielt wird, während im letzteren Falle anzunehmen ist, daſs eine

theilweise Vermischung der Rückstände mit der Ladung eintreten wird, welches

gleichfalls dem Otto'schen Verfahren entspricht. Es

kann deshalb wohl kaum anders eine völlige Ausstoſsung der Rückstände erzielt

werden, als durch Aufgeben des todten Raumes am Cylinderende, so daſs der

Arbeitskolben bis an den Cylinderdeckel zurückgeführt wird, wenn man nicht zu der

Verwendung zweier gegen einander beweglicher Kolben in demselben Cylinder (vgl.

Uebersicht 1885 255 * 411) gelangen will. Der todte

Cylinderraum erscheint denn auch thatsächlich bei einer Anzahl neuerer

Gaskraftmaschinen aufgegeben.

Bevor die Beschreibung dieser verschiedenen Maschinen unternommen wird, sei eine

Construction eines Gasmotors mitgetheilt, bei welcher eine Umkehrung des Otto'schen Verfahrens in

allerdings unzweckmäſsiger Weise stattfindet. Bei dieser Maschine von P. Niel in London (* D. R. P. Nr. 31346 vom 23.

December 1883) wird nächst des Arbeitkolbens das entzündliche Gemenge gelagert und

dann bis zu dem Cylinderdeckel Verbrennungsrückstände. Die Entzündung des Gemenges

soll nun an der an Gas ärmsten Stelle, nämlich dicht am Cylinderdeckel vorgenommen

werden.

Beim Vorschübe des Arbeitskolbens C

(Fig. 1

und 2 Taf. 7)

saugt der damit verbundene Kolben D eine Ladung und

zwar erst Gas und dann Luft in den Cylinder B ein, um

dieselbe beim Rückschube durch den Kanal R den

Schieberweg a und c und

die trichterförmige Aussparung K des Arbeitkolbens

gegen den Cylinderdeckel zu drücken. Hierbei wird theils durch den rückgehenden

Arbeitkolben, theils durch das eingedrückte Gemenge ein Theil der von der

vorhergegangenen Explosion herrührenden Verbrennungsgase durch den Schieberkanal s ausgetrieben, während ein weiterer Theil der

Rückstände, auch durch Diffusion mit der Ladung gemischt, am Cylinderende bleiben

wird; jedenfalls wird der Kanal s nur mit Rückständen

gefüllt sein. Wie durch diesen Kanal s nun bei der

Umsteuerung des Schiebers die in der Aussparung m

desselben gebildete Zündflamme auch wirklich zündend auf die Ladung wirken kann, ist

nicht recht einzusehen, da selbst bei kräftiger Entwicklung der Zündflamme zu einer

Vorexplosion die Flamme nicht durch die Rückstände zum brennbaren Gemenge dringen

kann. Wenn die Zündung aber gelingt, so wird statt der von Otto angewendeten verlangsamten Verbrennung eine stetig gesteigerte

Explosion eintreten, da die Flamme immer an Gas reichere Schichten des Gemenges

erreicht. Das im Uebermaſse vom Kolben D angesaugte

Gemenge, welches nicht mehr in den Arbeitcylinder übergeht, wird durch einen Kanal

O in einen im Maschinengestelle vorgesehenen

groſsen Behälter M gelassen, aus welchem der Kolben D bei seinem Vorschübe zunächst wieder so lange saugt,

als ein Ausschnitt N an seinem Schafte das Kanalende

O frei läſst. Wird diese Verbindung unterbrochen,

so wird durch den Kanals und das Ventil Q Luft und

durch das Ventil S, sowie die Kanäle b und d Gas angesaugt; die

letzteren werden durch den vorwärts bewegten Schieber I

in Verbindung gebracht.

Die Regelung der Geschwindigkeit erfolgt durch früheren oder

späteren Schluſs des Kanales c, so daſs mehr oder

weniger Gasgemenge durch den Kanal O in den

Sammelbehälter M gedrückt wird. Zu diesem Zwecke

befindet sich auf dem

Schieber I ein kleinerer Schieber T, welcher den Bewegungen des ersteren folgt und

fortrückend auf demselben gleitet; dieser Schieber T

ist mit einem kleinen Kanäle f versehen, welcher den

Kanäle mit g und h in

Verbindung setzen kann. Der Verbindungsquerschnitt dieser Kanäle wird, je nach dem

gröſseren oder kleineren fortgerückten Stande des Schiebers T, ein verschiedener sein. Bei der Bewegung des Schiebers I wird der Kanal g nur

dann mit dem Kanäle h in Verbindung stehen, wenn die

Entweichung durch e und das Rohr i geschlossen ist. Stehe also f in Verbindung mit e und g, so tritt ein Theil des Gasgemisches aus dem Cylinder

durch diese Kanäle und den mit einem Ventile versehenen Kanal k in den Behälter M, von

wo dasselbe dann zur folgenden Füllung wieder angesaugt wird. Die Fortrückung des

Schiebers T zum Zwecke des Hervorbringens eines

verschiedenartigen Querschnittes der Kanäle e und h wird durch den Stoſs einer am Schieber T befindlichen Knagge U

hervorgebracht, und zwar je nachdem sich die Stufen V

höher oder niedriger stellen im Verhältnisse zur Knagge V. Um diese verschiedenen Höhenlagen durch die verschiedenen

Geschwindigkeiten der Maschine hervorzubringen, sind diese Stufen auf der in einem

Cylinder z (Fig. 1) arbeitenden

Kolbenstange y angebracht; der Cylinder z steht unterhalb seines Kolbens in Verbindung mit dem

Kanäle R durch die Kanäle x,

v und w.

Beginnt der Kolben D in umgekehrter

Pfeilrichtung zu wirken, so wird, bevor die Verbindung zwischen c und K stattfindet, die

Luft leicht zusammengedrückt, ein Theil derselben tritt unter den Kolben im Cylinder

z und hebt die Kolbenstange y und das am oberen Theile der letzteren befindliche Gegengewicht. Eine

kleine Oeffnung w, welche mittels einer Schraube zu

regeln ist, läſst diese Luft wieder entweichen. Der Kolben im Cylinder z wird hierdurch veranlaſst, rascher oder langsamer

niederzugehen, in Folge dessen die Stufen V sich der

Knagge U in verschiedenen Höhenlagen darbieten

werden.

Zieht der Schieber I den Schieber T in der Pfeilrichtung mit sich fort, so stöſst

letzterer beim Hubende gegen die Fläche r und schlieſst

dadurch die Kanäle e und g, damit bei der Rückwärtsbewegung des Schiebers keine Verbindung zwischen s und h stattfinden kann.

Wenn aber trotzdem bei der kleinsten zu entzündenden Gasladung die Maschine ihren

regelmäſsigen Gang überschreitet, der Kolben im Cylinder z sich also fortwährend in seiner höchsten Lage befindet, so legt sich

eine am oberen Ende der Kolbenstange y befindliche

Knagge p gegen die Stange o, welche mittels des Hebels q auf das Ventil

S drückt und dasselbe verhindert, sich zum Ansaugen

von Gas zu öffnen, in welchem Falle für den folgenden Kolbenhub keine Explosion

stattfindet.

Entgegengesetzt diesem Auspressen der Rückstände durch das Explosionsgemisch werden

bei den nun zu beschreibenden Maschinen die Rückstände durch

den Kolben aus dem Cylinder gedrückt.

Die in Fig. 3

Taf. 7 veranschaulichte Gaskraftmaschine von W. E. Haie

in Chicago (* D. R. P. Nr. 26494 vom 1. Mai 1883) ist mit einer Ladepumpe versehen, welche unter dem Arbeitcylinder

angeordnet ist. Beide Cylinder stehen durch einen mit Ventil f versehenen Kanal e in Verbindung.

Durch die im rechts gelegenen Cylinderdeckel angeordnete Oeffnung

j (Fig. 3 Taf. 7) mit Ventil

k tritt Luft und durch das Ventil m Gas in den Cylinder D.

Der im Kolben E angebrachte Kanal g mit dem federbelasteten Ventile h läſst das Gasgemisch auf die andere Seite des Kolbens

treten, wenn der letztere sich nach rechts bewegt. Die Verdichtung des Gasgemisches

erfolgt dann bei der Bewegung des Kolbens E nach links.

Das so verdichtete Gasgemisch gelangt durch den von der linken Kolbenfläche nach

dessen Umfang führenden Kanal i nach dem

Verbindungskanale e zwischen Pumpe und Arbeitcylinder.

Die in letzteren tretende Ladung wird entzündet, wenn der Kolben B den Kanal u aufdeckt,

während die Verbrennungsproducte durch den Kanal q

austreten. Bei Ueberschreitung der normalen Geschwindigkeit wird mittels eines

Kanales mit vom Regulator H beeinfluſsten Drosselventil

y eine Verbindung zwischen den beiden Enden des

Cylinders D geschaffen und dadurch die angesaugte Gas-

und Luftmenge, sowie der Verdichtungsgrad herabgedrückt. Der Cylinder D besitzt einen gröſseren Durchmesser und ist kürzer

als der Cylinder A gewählt, so daſs der Kolben E desselben mittels eines Excenters und Zwischenhebels

E1 bewegt werden

kann und die Benutzung einer Kurbel umgangen wird.

Um die Wärme der entweichenden Verbrennungsgase

auszunutzen, werden dieselben durch die Röhren

eines Dampfkessels I (Fig. 5 Taf. 7) geführt,

ohne daſs dadurch die Gase gedrosselt werden und ein Rückstau entsteht. Der in

diesem Kessel erzeugte Dampf kann zum Betriebe einer Maschine J dienen, welche das Angehen des Motors zu bewirken

hat. Auf diese Weise wird ermöglicht, daſs man den Motor von einem entfernteren

Punkte aus anlassen und z.B. zum Betriebe eines

Fahrstuhles benutzen kann, in welchem Falle das Dampfeinlaſsventil P durch ein Zugseil t vom

Fahrstuhlkorb aus geöffnet wird, wenn der Motor in Betrieb zu setzen ist. Die beiden

Kolbenstangen K dieser Hilfsdampfmaschine setzen zwei

Schalthebel in Bewegung, deren Klinken in die Zähne des auf der Welle des Motors

sitzenden Schaltrades L fassen, so daſs die Drehung der

Welle durch den Gasmotor in Folge der Explosionen keinen Einfluſs auf die

Dampfmaschine hat.

Die nach denselben Grundsätzen angeordnete, in Fig. 6 Taf. 7 dargestellte

Maschine von Haie (* D. R. P. Nr. 26493 vom 1. Mai

1883) ist doppelt wirkend gebaut, so daſs bei jedem

einfachen Hube des Arbeitkolbens eine Explosion stattfindet.

Der Kolben B1 der Pumpe B ist mit

zwei Kanälen a und a1 versehen, welche von den Endflächen des Kolbens

nach dessen Umfang fuhren, aber in verschiedenen Ebenen liegen und eine Verbindung

des Pumpencylinders mit dem Arbeitcylinder durch die Kanäle b und b1

derart bewirken, daſs das auf einem Ende des Pumpencylinders verdichtete Gasgemisch

nach dem anderen Ende des Arbeitcylinders gelangt. Ventile in den Kanälen verhindern

eine Rückwirkung der Explosionen auf den Pumpenkolben.

Wird mit dem Kolben des Motors der Plunger einer Pumpe unmittelbar

verbunden, so ist es angebracht, behufs Vermeidung zu heftiger Stöſse dafür Sorge zu

tragen, daſs die Gase bei der Explosion in eine mit Luft gefüllte Kammer treten. Auf

diese Art kann man eine verhältniſsmäſsig kleine Anfangsladung anwenden, deren Wärme

an die Luft übertragen wird, so daſs letztere expandirt und den Kolben vermöge ihrer

eigenen Expansivkraft weiter treibt.

Wie in Fig. 8 Taf. 7

veranschaulicht, ist der Arbeitcylinder an beiden Enden mit enger gehaltenen

cylindrischen Fortsätzen F und F1 versehen, denen die Ansätze E des Kolbens D

entsprechen. Wird ein explosibles Gasgemisch in die Endkammer F oder die den Kolbenansatz E umgebende Ringkammer geleitet und zur Explosion gebracht, so wird

dadurch der Kolben nach rechts getrieben, wobei die Gase nur auf einen Theil des

Kolbenquerschnittes wirken, während sich dieselben mit der in der Ringkammer um E bezieh. der Kammer F

enthaltenen Luft mischen können, sobald die Verbindung zwischen beiden dadurch

hergestellt ist, daſs der Kolbenansatz F aus E tritt; nun wirken die Explosionsgase mit der Luft auf

den ganzen Kolbenquerschnitt.

Jedes Ende der hohlen Kolbenstange spielt in einem der

Pumpencylinder W und W1 wobei Ventile so angeordnet sind, daſs bei jedem

Hube der Kolbenstange Wasser angesaugt und fortgedrückt wird. Da hier an jedem

Cylinderende zwei Kammern vorhanden sind, so werden auch zwei Auslässe G und o1 für die Verbrennungsgase nöthig; von diesen ist

G mit einem Lufteinlasse verbunden, der durch ein

federbelastetes Ventil L geschlossen werden kann, während jeder

Auslaſskanal o1 durch

ein Doppelventil o mit den Kanälen h und h1 verbunden ist, von denen h nach dem Kanale G, h1 nach dem für beide Cylinderenden

gemeinschaftlichen Austrittsrohre P führt. Die

Ventilstangen N der Doppelventile o, welche Federn geschlossen halten, werden durch einen

Hebel X geöffnet, dessen Endzapfen i in einer Schleife des T-förmigen Hebels R spielt, welcher von der Knagge M der Kolbenstange gesteuert wird.

Bewegt sich der Kolben nach dem Auslaſskanale G und ist die Ventilstange N gehoben, so gelangen die Verbrennungsgase aus der Kammer F durch G, h, h1 nach dem Auslaſsrohre P und die Gase aus der ringförmigen, den Kolbenansatz E umgebenden Kammer durch o1 und h1 nach dem Rohre P.

Bewegt sich der Kolben rückwärts, so hebt sich das Ventil L und es gelangt Luft in die Kammer F,

während die Ladung durch einen der Kanäle d und d1 unter Druck vom

Pumpenkolben B1 in den

ringförmigen Raum um den Kolben E getrieben wird. Die

Oeffnung der Ventile o erfolgt beim Beginne eines neuen

Hubes auf derjenigen Seite des Cylinders, wo eine Explosion stattgefunden hatte

Das in Fig. 7 Taf. 7 dargestellte

Ventil k für Gas- und Lufteinlaß sitzt an einem

Bocke m, durch welchen die Ventilspindel l geht; letztere trägt auch eine Platte q, welche die Oeffnung des Gaszuleitungsrohres p schlieſst. Beim Saugen der Pumpe öffnet sich das

Ventil K, welches durch seinen Hub die Platte q verrückt, also die Gaszuführung frei gibt.

Bei einer anderen Maschine von Haie (* D. R. P. Nr.

27212 vom 1. Mai 1883) soll das Andrehen behufs

Anlassens der Maschine vermieden werden; die Maschine

soll vielmehr stets so angehalten werden, daſs eine verdichtete Ladung im

Arbeitcylinder bezieh. in einem Nebencylinder verbleibt, welche durch ein besonderes

Ventil nur entzündet werden muſs, um die Maschine zu bethätigen. Zu diesem Zwecke

ist eine Bremse vorgesehen, welche das Schwungrad beim Auslaufe stets in derselben

entsprechenden Stellung festhält.

Neben dem Arbeitcylinder A (Fig. 4 Taf. 7)

ist eine Ladungspumpe liegend angeordnet, welche durch die Excenterstange E2 bethätigt wird.

Diese Excenterstange ist mit der Pumpenkolbenstange durch einen dreieckigen Rahmen

E4 (Fig. 9 Taf. 7) verbunden.

Befindet sich der Endzapfen v der Excenterstange E2 in seiner oberen

Lage, so wird er die Hin- und Herbewegung des Kolbens wie gewöhnlich bewirken;

nehmen die Theile jedoch die in Fig. 9 ausgezogen

gezeichnete Lage ein, so ist in der Pumpe eine Ladung vorhanden, welche in den

Arbeitcylinder befördert wird, wenn die Excenterstange gehoben ist und mit ihrem

Zapfens, an dem schrägen Schenkel x schleifend, den

Rahmen E4 und damit die

Kolbenstange E und den Kolben der Pumpe nach links

drängt. Wenn so die Ladung durch Anheben der Stange E2 etwa mittels eines Seiles Q von einem Fahrstuhlkorbe aus in den Arbeitcylinder

gedrängt ist, kann durch ein in ähnlicher Weise zu steuerndes Ventil eine Zündflamme

in die Ladung geleitet werden.

Nach Fig. 4 wird das Schwungrad

durch eine Backenbremse Z in folgender Weise am

gewünschten Punkte angehalten. Die Excenterstange W ist

mittels der Zugstange u mit Schlitzloch an die

Excenterstange E2

angehängt, während eine zweite Zugstange P mit ihrem

Schlitzloche den Zapfen p1 der Stange W faſst, andererseits aber durch

einen Hebel F mit der nach dem Regulator gehenden

Stange H verbunden ist. Wird die Excenterstange E2 behufs Anhaltens der

Maschine gesenkt, so wird der Zapfen v der Stange E2 in dem unteren,

weiteren Theil des Rahmens E4 (Fig.

9) hin- und herspielen, an den Schenkel x

stoſsen, den Kolben des Verdichtungscylinders ganz nach rechts ziehen und dieselben

in dieser Stellung halten, während die Maschine in Folge der lebendigen Kraft im

Schwungrade weiter läuft, bis die Geschwindigkeit abnimmt, der Regulator sinkt, die

Stange P niedergeht, die Stange W mit ihrem Haken y die Bremse Z erfaſst und die Bremsung des Schwungrades Y im Laufe der folgenden Umdrehung desselben eintritt.

Die Bremsung wird erst eintreten, wenn die Maschine schon nahezu zum Still stände

gekommen ist, so daſs das Schwungrad an einem solchen Punkte stehen bleibt, daſs der Zapfen v die Lage in Fig. 9 einnimmt, ohne daſs

beim Anhalten ein Stoſs auftritt.

Um die Verbrennungsgase aus dem Arbeitcylinder fortzuschaffen,

wird beim Rückhube des Arbeitkolbens durch eine Nase a

mittels der Knagge j und der federnden Stange h1 das Kolbenventil h geöffnet. Da der Kolben bis zum Cylinderboden geführt

wird, müssen die Gase vollständig durch den Kanal g in

den Ausblasetopf A1

gedrängt werden.

(Schluſs folgt.)

Tafeln