| Titel: | Ueber Neuerungen im Mühlenwesen; von Prof. Fr. Kick. |

| Autor: | Fr. Kick |

| Fundstelle: | Band 259, Jahrgang 1886, S. 385 |

| Download: | XML |

Ueber Neuerungen im Mühlenwesen; von Prof. Fr. Kick.

(Patentklasse 50. Fortsetzung des Berichtes S. 197

d. Bd.)

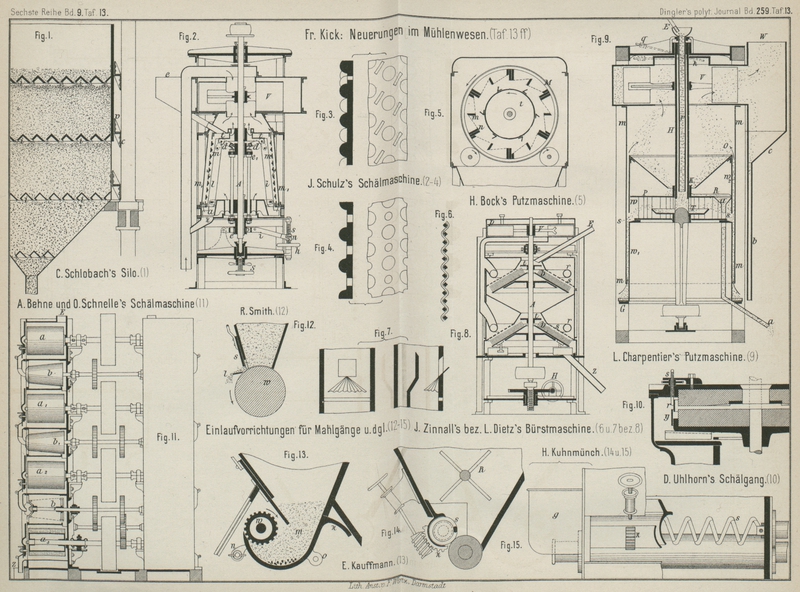

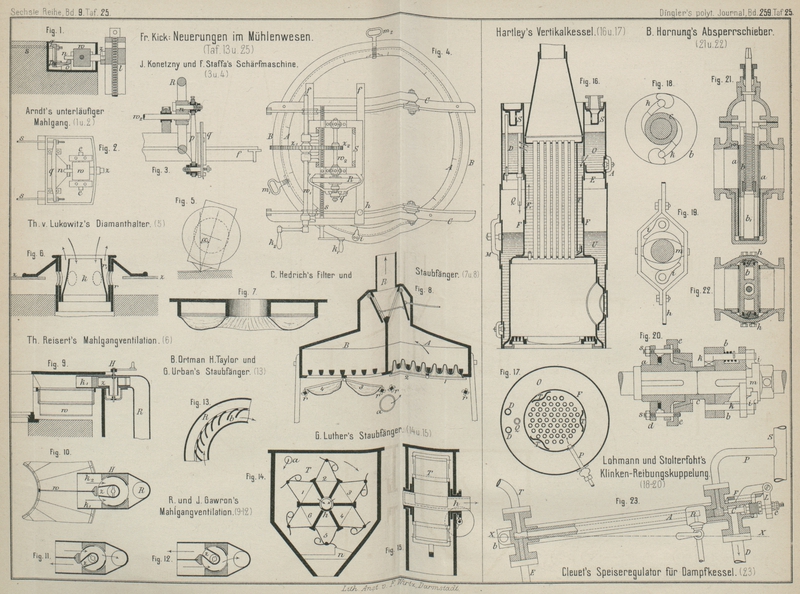

Mit Abbildungen im Texte sowie auf Tafel 13 und 25.

Kick, über Neuerungen im Mühlenwesen.

4) Neuerungen an den Mahlgängen. Diese Abtheilung bietet

wenig Interessantes, nichts Wesentliches. Es kann der unterläufige Mahlgang von M. Ehrhardt in

Wolfenbüttel (* D. R. P. Nr. 29180 vom 6. März 1884) seiner soliden Construction

wegen erwähnt werden. Bei demselben ist der Oberstein fest mit einer eisernen

Schüssel verbunden, welche nach oben in ein Rohr übergeht, auf das auſsen ein

Schraubengewinde geschnitten ist. Das hierzu gehörige Muttergewinde befindet sich in

der sehr weiten Nabe eines Schraubenrades, welches nur Drehbewegung erhalten kann,

in seiner Höhenlage aber festgehalten ist. Ein Kurbelrad, an dessen Achse eine

Schnecke (Schraube ohne Ende) sich befindet, besorgt die Drehung des erwähnten

Schraubenrades und dadurch das Heben oder Senken des Obersteines – die

Steinstellung. Der Unterstein sitzt in einer guſseisernen Schüssel, welche auf die

Mühlspindel aufgekeilt ist. Die Mühlspindel kann nicht gehoben werden. Oberstein und

Läufer können daher von der wagerechten Lage nicht abweichen; eine bewegliche Haue

fehlt. Die Auseinandernähme des Ganges, zum Zwecke der Schärfung der Steine, ist

umständlich, weil die eiserne Zarge stückweise entfernt werden muſs.

Noch weniger lobenswerth ist der unterläufige Mahlgang

von A. M. Arndt in Neustadt-Magdeburg (* D. R. P. Nr.

25758 vom 25. Mai 1884). Der Unterstein oder Läufer ist auch hier fest mit der

Mühlspindel verbunden, der Oberstein aber besitzt eine zwar originelle, aber, soweit

es die Patentzeichnung zeigt, mangelhafte Balancirung. Der Oberstein ruht mittels

zweier Zapfen z in zwei lothrecht stellbaren Lagern l, welche rechts und links an der Steinzarge (Lauf)

stehen. Fig. 1

und 2 Taf. 25

zeigt nur ein Bruchstück des Obersteines und nur einen der Zapfen und eines der

Lagert; die Anordnung ist symmetrisch ergänzt zu denken. Denkt man sich die beiden

Zapfen z mit ihren Achsen in einem Durchmesser des

Steines liegen, gleichsam eine Querachse des Steines bildend, so kann der Stein um

diese Achse schwingen; dies ist noch richtig. Nun hat aber Arndt diese Zapfen eingepaſst in würfelförmige Stücke w, welche um eine zur Bildebene der Figur 1 senkrechte Achse

ee schwingen können (vgl. die Grundriſsfig. 2), und

glaubt, es könne auch der Stein um diese Achse

schwingen, und dies ist falsch; denn der symmetrischen Anordnung wegen sind eben

zwei solcher Achsen ee vorhanden, welche zu einander

parallel liegen und um zwei parallele Achsen kann ein

Körper nicht gleichzeitig schwanken, ganz abgesehen noch davon, daſs diese Achsen

innerhalb des Körpers, welcher um sie schwanken

soll, eingebettet liegen, die Bewegungen desselben also mitmachen müssen. Immerhin

liefert aber die Arndt'sche Anordnung auch eine geringe

Beweglichkeit des

Steines um eine zu ee parallele, durch die Steinmitte

gelegt gedachte Achse; denn drückt man den Stein z.B. bei w nieder, so wird sich nz schief stellen,

dadurch wird der Winkelhebel opq um p gedreht und die zwei Stangen s werden nach rechts gezogen. Dies bewirkt auf der Gegenseite die

umgekehrte Bewegung der gleichartigen beweglichen symmetrischen Stücke und dort

steigt der Stein auf. Würde hingegen der Stein bei w

durch auſsergewohnliche Widerstände gehoben, so wird in Folge des Zapfendruckes der

Gegenseite das Hebel- und Zugstangensystem die umgekehrte Bewegung machen. Nachdem

bei diesem Schwanken des Steines die Zapfen z aus der

wagerechten Lage kommen, so müſsten entweder die Lagerschalen der Lager l beweglich, oder Kugelzapfen und Kugellager verwendet

sein, wovon die Patentbeschreibung schweigt. Hervorzuheben ist, daſs der

Beweglichkeitsgrad in diesem zweiten Sinne, sowohl was die Empfindlichkeit, als die

Gröſse der möglichen Bewegung betrifft, weit geringer ist als bei der Bewegung um

zz.

Als eine gute Idee ist die Alarmvorrichtung von Jos. Graml in Nürnberg (* D. R. P. Nr. 31526 vom 7.

Oktober 1884) zu bezeichnen. Diese Vorrichtung bezweckt ein Läutewerk dann zum Tönen

zu bringen, wenn der Widerstand im Mahlgange, z.B. bedingt durch Verkleistern

desselben, über eine gewisse Grenze gewachsen ist. Diese Aufgabe ist in folgender

Weise gelöst: Die Antriebsriemenscheibe oder das Zahnrad sitzt lose auf der

Mühlspindel. Gleichfalls lose sitzt auf derselben eine Scheibe, welche mittels vier

Nasen zwischen die Arme des Zahnrades oder der Riemenscheibe greift und von dieser

mitgenommen wird. Diese mitgenommene Scheibe I ist mittels einer sehr kräftigen

Spiralfeder mit einer auf der Mühlspindel festgekeilten Scheibe II verbunden. Das

Mitnehmen der Mühlspindel setzt daher eine entsprechende Anspannung der Spiralfeder

voraus und diese kann nur erfolgen, wenn I gegen II sich verdreht. Diese

Relativbewegung bewirkt, daſs ein mit II concentrisch verbundener Zahnkranz auf ein

in I radial gelagertes Kegelrädchen drehend einwirkt. Das kleine Kegelrädchen kann

sich an I nur drehen. In die Nabe desselben ist eine Hohlschraube eingeschnitten,

welche eine radial liegende Vollschraube verschiebt und zwar entsprechend der

Federspannung mehr oder weniger nach auswärts schiebt. Ist der Widerstand im

Mahlgange, demnach die Spannung der Feder und die relative Verdrehung von I und II

über die Gebühr groſs, so ist die Schraube so weit vorstehend, daſs sie bei der

Drehung des Ganges ein Läutewerk in Bewegung setzt und ein Warnungssignal abgibt.

Diesem Läutewerk dürfte durch die gröſseren Widerstände beim Anlassen wohl auch zum

Tönen gelangen; doch ist dies kein wesentlicher Nachtheil.

In Bezug auf das Schärfen der Mühlsteine sind die

Patente von Th. v. Lukowitz in Neumühl, O.-Pr. (* D. R.

P. Nr. 33603 vom 30. September 1884) bezieh. von Joh.

Konetzny in Leskowitz und Ferd. Staffa

in Friedek, Oesterreich

(* D. R. P. Nr. 30322 vom 29. April 1884) zu erwähnen, v.

Lukowitz verwendet die natürlichen Kanten des krystallisirten Diamanten zum

Schärfen und sein Vorschlag bezieht sich eigentlich nur auf den Diamanthalter, welcher so eingerichtet ist, daſs dem

Diamanten eine bestimmte Neigung nach vorwärts oder zurück in der Schnittrichtung

gegeben werden kann (vgl. Fig. 5 Taf. 25). Der

Diamant ist beim Schneiden gegen vorn überhängend und so eingespannt, daſs eine

seiner natürlichen Krystallkanten von der Spitze vorwärts – in der Richtung der

Bewegung – gerichtet ist und mit dem Steine einen sehr kleinen Winkel einschlieſst.

In Folge der Krystallform (Tetracontaoktaeder) läuft von der Spitze auch eine zweite

Kante nach rückwärts. Dreht man nun den Diamanthalter um eine zur Bewegungsrichtung

senkrechte Achse um den Winkel 2α, so steht die

rückwärtige Krystallkante nun entsprechend überhängend unter einem ebenso spitzen

Winkel zum Steine, als die vordere Krystallkante früher sich befand. Die eine Lage

benutzt man zum Schneiden von rechts nach links, die andere zur umgekehrten

Bewegung. Nach einer in der Mühle, 1885 S. 485

enthaltenen Mittheilung soll man bei solcher Verwendung der krystallisirten

Diamanten billiger fahren als bei Benutzung der Carbons mittels jener

Schärfemaschinen, welche mit rasch rotirendem Diamanten arbeiten. Es sollen die

Abnutzungskosten für den Mühlstein etwa 25 Pf. betragen. In der Patentbeschreibung

ist jedoch Näheres über den angewendeten Hilfsapparat und das Verfahren nicht

gegeben.

Die Schärfmaschine von Konetzny und Staffa arbeitet mit einem

Meiſsel oder mit 3 Meiſseln und ist dieselbe bestimmt, nicht nur, wie der

vorerwähnte Diamant, die Sprengschläge, sondern auch die Hauschläge oder Luftfurchen

auszuarbeiten, in welch letzterem Falle die drei combinirten Meiſsel verwendet

werden. Die Anordnung der Maschine ist aus Fig. 4 Taf. 25 im

Grundrisse zu ersehen: An dem Mühlsteine wird ein entsprechend angearbeiteter,

massiver Holzring A befestigt, auf dem sich ein zweiter

Holzring B dreht, welcher zwei zu einander parallel

aufgeschraubte Eisenschienen C trägt. Auf diesen

Schienen rollt die eigentliche Maschine mittels vier mit geeignet vertiefter Spur

versehener Rollen. Ein an der Maschine fester Handgriff h gestattet die Verschiebung derselben auf und längs den Schienen.

Senkrecht zur Schienenrichtung sind am Wagengestelle zwei Führungen f angebracht, die einem Schlitten S, welcher den Meiſselapparat trägt, die Querführung

geben. Die Querbewegung (Schaltbewegung) erhält dieser Schlitten von einer

Handkurbel k1 und

Schraube s, wie dies bei Supportführungen üblich ist.

Parallel zur Querrichtung, also zu den Führungsprismen f, liegt am Wagen eine Kurbelwelle w1, deren Antrieb von Hand an k2 erfolgt. Diese Welle besitzt eine

Längsnuth und das Zahnrad z1 greift in dieselbe mit einem Keile ein, ist aber durch Fortsätze des

Schlittens derart umschlossen, daſs es die Querbewegungen des Schlittens mitmachen

muſs. Dieses Zahnrad z1 greift in ein

kleineres Stirnrad z2

ein, welches sich an einer gleichfalls wagerechten, im Schlitten gelagerten Welle

w2 befindet, die

sowohl das Schwungrad R, als den Kurbelzapfen n trägt; n wirkt mittels

einer kleinen Lenkstange p auf den lothrecht geführten

Werkzeugschlitten q. (Vgl. Fig. 3, welche die Theile

w2, R, n, p und q im Aufrisse

und in etwas gröſserem Maſsstabe darstellt.) Der Ring A

ist mit einer der Felderzahl entsprechenden Theilung, der Ring B mit einem Zeiger i

versehen; bei richtig angebrachtem Ringe A ist die

Einstellung der Maschine auf jedes Feld leicht; m1, m2 sind Klemmschrauben zur Ringfeststellung.

Bei der Ausarbeitung der Sprengschläge dreht der Arbeiter die Kurbel k und schiebt die Maschine, der Länge des

Sprengschlages folgend, langsam in der Richtung der Schienen C vor. Die Drehung der Kurbel k1 hat bei harten Steinstellen rascher als bei

weichen zu erfolgen. Vor dem Uebergange zum nächsten Sprengschlage ist die

Schaltbewegung mittels k1 und s vorzunehmen. Bei der Ausarbeitung der

Hauschläge werden 3 Meiſsel in einem besonderen Werkzeugschlitten zur Anwendung

gebracht.

5) Die Ventilation der Mahlgänge und die Einrichtung von

Staubfängern. Die Anwendung der Staubfänger ist zwar nicht unzertrennlich

mit der Ventilation (oder Kühlung) der Mahlgänge verbunden; es lassen sich

Staubfänger auch bei anderen Müllereimaschinen als den Mahlgängen benutzen, ja sie

sind selbst in anderen Industriezweigen vortheilhaft verwendbar. Nachdem sie aber

zuerst bei Mahlgängen durch Jaacks und Behrns mit

durchschlagendem Erfolge benutzt wurden und auch bei jenen vorzüglich in Verwendung

stehen, so ist deren gemeinsame Behandlung mit der Ventilation der Mahlgänge wohl am

Platze.

Vor Einführung der durch Jaacks und Behrns erfundenen

Mahlgangventilation – deren Wesen bekanntlich darin besteht, daſs ein Sauggebläse

die Luft aus der die Mühlsteine umgebenden Zarge derart abzieht, daſs die mit

Mehlstaub geschwängerte Luft durch ein am Zargendeckel angebrachtes Filter aus Stoff

ziehen muſs, wodurch der Mehlstaub zurückgehalten wird – gab es schon ventilirte

Mahlgänge verschiedener Art und hatten namentlich französische Mühlsteinfabriken

Steine hergestellt, welche, sei es durch besondere Furchen oder Durchbrechungen und

Luftfänge am Läufer, als sich ventilirende Steine bezeichnet werden konnten. Aber

bei den diesbezüglichen Anordnungen blieb die Luft staubbeladen; sie gelangte so in

die Fallröhren und Becherwerke und war die Gefahr einer Fortpflanzung der Flamme, im

Falle einer Selbstentzündung im Mahlgange, eine groſse. Dadurch nun, daſs Jaacks und Behrns eiserne Saugrohre benutzten, daſs sie

die Zarge gegen das Auge sowohl, wie gegen das Mehlloch hin mit einem entsprechenden

Verschlusse versahen, entfiel jede Feuergefährlichkeit ihrer Ventilationsmethode.

Trotzdem nun all dies bekannt sein sollte, stellten sich auch in der letzten Periode wieder

Erfinder ein, welche alte unverwendbare Ideen aufwärmten und Patente auf besondere

Anordnungen sich selbst ventilirender Mühlsteine bez. Mahlgänge erhoben. Diese Gänge

können zwischen den Mahlflächen aber nur dann eine

kräftigere Luftbewegung erzielen, wenn man der Luft, welche mit Mehlstaub

geschwängert wird, auch gestattet, aus der Zarge zu entweichen, und thut man dies,

dann kommt man zu den alten, verwerflichen, weil höchst feuergefährlichen

Anordnungen. In dieser Hinsicht sind als verfehlt zu

bezeichnen die Vorschläge von Gust. Gieſsmann und Otto Wittholz in Berlin (* D. R. P. Nr. 26250), Carl Kühl in Rogasen (* D. R. P. Nr. 29458), J. C. Wedekind in Nordhausen (* D. R. P. Nr. 29476) und

bedürfen dieselben daher keiner näheren Beschreibung.

Einigermaſsen Beachtung mag vielleicht die Einrichtung von Theodor Reisert in Augsburg (* D. R. P. Nr. 21322 vom 13. Juni 1883)

verdienen, die als selbstthätiger, regulirbarer

Ventilationsapparat für Mahlgänge bezeichnet wird und im Wesentlichen

nichts Anderes ist als eine Vorrichtung, welche der im oberen Theile der Zarge enthaltenen feuchten Luft auszutreten gestattet.

An die etwas überhöhte Zarge z (Fig. 6 Taf. 25) ist ein

Eisenrohr r geschlossen, welches nahe zur halben Tiefe

des Läuferauges herabgeht. In dieses Rohr ist ein zweites, dicht anschlieſsendes

Rohr r1 gesteckt,

welches sich in ersterem drehen läſst. Beide Rohre besitzen einige kreisrunde

Durchbrechungen, welche bei einer bestimmten Stellung des inneren Rohres r1 auf einander treffen

und mit dem Innenraume der Zarge in Verbindung stehen, durch Drehung des inneren

Rohres aber beliebig weit geschlossen werden können. Mit dem unteren Rande des

inneren Rohres ist ein Blechkegel k verbunden, welcher

oben offen ist und dem Rohre des Rumpfzeuges den Eintritt gestattet, desgleichen der

äuſseren Luft. Zwischen Rohr r1 und Kegel soll nun die feuchte Luft aus der Zarge

hinaus. Es kann dies deshalb nur in beschränktem Maſse geschehen, weil bei

einigermaſsen heftiger Luftbewegung Mehlstaub mitgerissen würde, was nicht sein

darf: auch vermindert sich der Erfolg dadurch, daſs ein Theil der zwischen Kegel und

Rohr austretenden Luft unzweifelhaft durch das Innere des Blechkegels wieder in den

Mahlgang eingesaugt werden wird.

Der ventilirte Mahlgang von Rud. und Jos. Gawron in Anclam (* D. R. P.

Nr. 24988 vom 11. April 1883) beruht auf dem Jaacks und

Behrns'schen Principe und unterscheidet sich in seiner Ausführung dadurch,

daſs, wie aus Fig.

9 und 10 Taf. 25 zu entnehmen, das am Zargendeckel angebrachte Filter durch

eine ebene Mittelwand w oder durch eine ringförmige

Zwischenwand in zwei Theile geschieden ist, welche Theile mit einander nicht in

Verbindung stehen. Bei der in Fig. 9 und 10 gezeichneten Stellung

des von Gawron verwendeten Dreiwegehahnes H stehen beide Filterkammern durch die Kanäle k1 und k2 in Verbindung mit

dem Saugrohre R und durch dieses mit dem Sauggebläse.

Der Kanal z ist einerseits durch die erweiterte Zwischenwand w geschlossen; andererseits steht z mit dem Auſsenraume, der äuſseren Luft, in Verbindung

und ist in dieser Hahnstellung der Kanal z unwirksam

und aus beiden Theilen des Filters wird die Luft gesaugt. Wird aber der Hahn H nach der einen oder anderen Seite verdreht, welche

Stellungen Fig.

11 und 12 zeigen, so findet das Ansaugen der Luft nur je aus einer der beiden

Filterabtheilungen statt, während die andere Abtheilung durch z mit der Auſsenluft in Verbindung steht. Nun tritt

äuſsere Luft durch z in jene Abtheilung des Filters,

durchzieht das Filtertuch in umgekehrter Richtung, als sich die angesaugte Luft

früher bewegte, und beseitigt dadurch den Mehlstaub von der dem Steine zugekehrten

Filterseite. Dieser Mehlstaub würde sogleich gegen die andere Filterabtheilung

fliegen und es wäre die Wirkung verschwindend, wenn nicht die Zwischenwand w so nahe an den Stein reichen würde, daſs dadurch doch

ein groſser Theil des abgeblasenen Mehlstaubes auf den Stein fällt und von diesem

ausgeworfen wird. Wiederholtes kurzes Verstellen des Hahnes H soll genügen, das Filter zu reinigen. Durch dieses Verfahren ist die

Ventilation des Mahlganges nie ganz unterbrochen, wie dies bei der Jaaks und Behrns'schen Abklopfmethode nöthig ist. Statt

der selbstthätig einsetzenden Abklopfvorrichtungen tritt bei Gawron ein selbstwirkender Mechanismus zur zeitweisen, wiederholten

Verdrehung des Hahnes H; einfacher oder billiger ist

diese Anordnung daher nicht.

In anderer Weise sucht C. Hedrich in Glauchau (* D. R.

P. Nr. 27530 vom 21. Oktober 1883) die Abklopfvorrichtung zu umgehen. Er wendet schlaffe Filtertücher an (vgl. Fig. 7 Taf. 25), über

welchen sich ein Rost befindet. Arbeitet der Saugventilator, so hebt die bewegte

Luft bezieh. der Luftdruckunterschied das Filtertuch gegen den Rost und zieht es

zwischen die Roststäbe ein, dasselbe in Falten legend. Hört das Ansaugen – in Folge

Schlieſsung einer Klappe im Saugrohre – auf, so fällt das Filtertuch ab und wird vom

anhängenden Mehlstaube durch einen am Läufer befestigten Streicher befreit. Dasselbe

Princip verwendet Hedrich zu Staubfängern, welche unabhängig von einem Mahlgange arbeiten, wie ein

solcher in Fig.

8 Taf. 25 dargestellt ist. Der Raum A steht

mit dem Saugrohre R in Verbindung; das auf Rahmen

schlaff befestigte Filtertuch ist bei 1 und 2 in Thätigkeit. Der Raum B ist vom Saugrohre abgeschlossen, die Filterrahmen 3 und 4 sind

niedergefallen und ruhen auf den Abklopfrädchen r,

welche langsam gedreht werden, die Rahmen rütteln und den Mehlstaub abbeuteln, der

dann zu Boden fällt, weil die Luft dieses Kastentheiles nicht an der Bewegung

theilnimmt, welche von dem die staubige Luft zuführenden Rohre a gegen die Filter 1 und

2 gerichtet ist, In der Patentbeschreibung heiſst

es, daſs die durch das Filter vom Staube gereinigte Luft durch das Sauggebläse

hindurch in den Arbeitsraum tritt. Diese Anordnung wäre jedoch aus doppeltem Grunde

sehr fehlerhaft: denn erstens ist diese Luft häufig, namentlich bei

Vermahlung etwas feuchten Getreides, sehr übelriechend und zweitens kommt es, wenn

auch sehr selten, vor, daſs sich der Mehlstaub im Mahlgange entzündet, ja selbst das

Filter durchbrennt. In diesem Falle würde das Gebläse eine Flamme in den Arbeitsraum

treiben. Bei jeder gut eingerichteten Ventilation muſs das Luftrohr hinter dem Gebläse durch die

Auſsenmauer der Mühle ins Freie treten und ist demgemäſs das Gebläse anzuordnen.

Beachtenswerte für jene Fälle, wo, wie bei Feingriesputzmaschinen, getrennte Staubfänger wünschenswerth sind, ist die

Construction von G. Luther in Braunschweig (* D. R. P.

Nr. 33609 vom 2. April 1885), welche in Fig. 14 und 15 Taf. 25

veranschaulicht ist. In einem Kasten von geringer Länge dreht sich eine

Filtertrommel T, welche aus einzelnen Kammern 1 bis 6 besteht. Die

Umfläche dieser Trommel ist aus Filtertuch, im Winkel gespannt (Λ), gebildet. Die

Seitenflächen sind theils aus Blech-, theils Filtertuchdreiecke. Die Trommel dreht

sich langsam auf einer festen Hohlachse h, welche

derart ausgeschnitten ist, daſs sämmtliche Kammern, ausgenommen die unterste (5), mit dem Innenraume der Hohlachse in Verbindung

stehen. Die Hohlachse führt zum Saugventilator und, indem aus ihr die Luft angesaugt

wird, geschieht dies auch aus allen Kammern 1 bis 6, ausgenommen 5. Die

Staubluft tritt durch a in den Kasten. Die Filtertücher

sind durch Federn gespannt; nur jenes der untersten Kammer wird locker, wenn seine

Feder an die Nase n stöſst, um jedoch gleich danach

ausgespannt zu werden. Durch dieses Lockerwerden und Ausschnellen wird der Staub von

den Filtertüchern abgeschüttelt und fällt nach abwärts in ein unten befindliches, in

der Zeichnung weggelassenes Gefäſs, welches die Fortsetzung des Kastens bildet. Die

langsame Drehung der Filtertrommel kann durch Schneckengetriebe erfolgen.

Nahe verwandt mit diesem Staubfänger ist der sogen. Dust

Collector von Prinz, welcher von der Milwaukee Dust Collector Manufacturing Company in

Milwaukee, Nordamerika, gebaut und in Europa von Eng.

Kreiſs in Hamburg vertrieben wird. In einem entsprechend abgeschlossenen

Gehäuse dreht sich ruckweise eine fächerartig mit Filtertuch bespannte Trommel, aus

derem Inneren die Luft durch einen Sauger abgezogen wird, während die Staubluft in

den diese Trommel umgebenden Kasten tritt. Das zu unterst stehende Filter wird

abgeklopft, während in das Innere desselben äuſsere Luft treten kann, die Verbindung

mit dem Saugventilator also aufgehoben wird, wie dies ja auch bei Luther s Anordnung der Fall ist. (Vgl. auch * D. R. P.

Nr. 34272 vom 21. April 1885.)

Gebrüder Burberg in Mettmann (* D. R. P. Nr. 24352 vom

23. Januar 1883) haben eine selbstthätige

Abklopfvorrichtung ausgeführt, welche erwähnenswerthe Besonderheiten nicht

aufweist.

Die Aspirationsanlage für Mühlen von Franz Hahn in Einsiedeln (* D. R. P. Nr. 28302 vom 28.

August 1883). besteht aus einem gröſseren Filterkasten, mit welchem die einzelnen Saugrohre von den

Mahlgängen in Verbindung stehen.

Aus Rücksichten auf die Feuergefährlichkeit erscheint dem Referenten eine solche

gedrungene Anlage als Mahlgangventilation nicht zweckmäſsig. Aus demselben Grunde

sei auch der Staubfänger von Theodor Bühlmann in Wien

(* D. R. P. Nr. 31982 vom 4. November 1884) nur kurz erwähnt; derselbe will zudem

ohne Saugventilator arbeiten, was sich gleichfalls nicht empfiehlt, da die

natürliche Luftbewegung nicht genügt.

Pieter van Gelder in Sowerby Brigde, England (* D. R. P.

Nr. 28517 vom 1. December 1883) will den Mehlstaub von den Filtern durch einen

entgegengesetzt dem Saugstrome gerichteten, von einem Druckgebläse stammenden

Luftstrome, welcher vor dem Eintritte in die Filter durch eine Heizkammer geleitet

wird, entfernen, eine überflüssige, unnöthig verwickelte Anordnung.

Im Anschlusse an die mit Filtertuch (Flanell) wirkenden Staubfänger sei jener

Vorschläge gedacht, welche die Trennung von Staub und Luft dadurch zu erreichen

trachten, daſs sie die mit Staub geschwängerte Luft in kreisende Bewegung versetzen

und gegen einen durchbrochenen Mantel jagen, hinter welchem, abgeschlossen durch das

Maschinengehäuse, sich eine ruhende Luftschicht befindet. In Folge der

Centrifugalkraft sollen die Staubtheilchen durch den

durchbrochenen Mantel fliegen und in den dahinter befindlichen todten Raum gelangen,

während die „reine“ Luft durch Ventilatoren oder vermöge der ihr ursprünglich

gegebenen Geschwindigkeit in Luftkammern entweicht. Hierher gehören die Pläne der

Mc Intyre Manufacturing Company in Lockport, Nordamerika (* D. R. P. Nr. 27986 vom 3. Februar 1884) bezieh. von B. F. Ortman, H. R. Taylor und G. Urban jun. in Buffalo (* D. R. P. Nr. 28964 vom 26. April 1884). Bei

dem ersteren wird die staubgeschwängerte Luft durch ein in die Luftleitung

eingeschaltetes Schleuderrad gegen den cylindrischen Siebmantel getrieben, hinter

welchem sich in geringem Abstande das Maschinengehäuse befindet. Nach unten verjüngt

sich dasselbe und ist im untersten Theile eine Transportschraube gelagert, welche

den Staub weiterschaffen soll. Die Luft wird, hierbei durch ein an der Achse des

Schleuderrades gleichfalls angebrachtes Sauggebläse einer Luftkammer zugeführt. –

Beim anderen Vorschlage ist der Kanal, welcher die mit Staub geschwängerte, rasch

getriebene Luft führt, nach einer Spirale (Schneckenlinie) gekrümmt. An der äuſseren

Seite des Luftkanales ist die Wandung durchlocht, oder

sie besteht aus Blechen von der in Fig. 13 Taf. 25 bei b angedeuteten Querschnittsform. Hinter dieser

durchbrochenen Wand befindet sich im Maschinengehäuse der todte Raum R, welcher nach unten in einen Abfalltrichter übergeht,

der durch eine Klappe geschlossen ist. Diese Klappe öffnet sich nur, wenn genügende

Staubmengen auf derselben lasten. Es ist selbstverständlich, daſs durch diese Mittel

eine vollkommene Absonderung des Staubes nicht erzielt werden kann.

Nur der gröbere oder schwerere Staub wird sich in den todten Maschinenräumen

ablagern; der feinste wird von der bewegten Luft weitergeführt. Es müssen daher auch

bei Anwendung dieser Apparate Luft- bezieh. Staubkammern vorhanden sein; doch wird

sich ein Theil des Staubes durch die besprochenen Vorrichtungen abtrennen

lassen.

6) Scheibenmühlen. Die Scheibenmühlen, meist mit

lothrechten Mahlflächen aus Hartguſs oder Stahl arbeitend, haben nach Ansicht des

Referenten nur für rohe Vermahlungen, etwa zu

landwirthschaftlichen Zwecken, Berechtigung; denn in der gewerbsmäſsigen Müllerei

eignen sich dieselben zum Schroten und Auflösen der Griese deshalb weniger als die

Walzenstühle, weil das Product ungleichmäſsiger ausfällt; für das Ausmahlen aber

taugen sie weniger als der Mahlgang, weil die am Dunste haftenden Kleietheilchen

mehr verrissen werden als auf gut geführten Steinen. Das letztere wird gemeiniglich

eher zugegeben werden als das erstere; aus diesem Grunde soll bemerkt werden, daſs

die ungleichmäſsigere Wirkung der Scheibenmühlen beim Schroten und Griesauflösen

bedingt ist durch die minder gute Vertheilung des zugeführten Mahlgutes, welche sich

bei Walzenstühlen leicht, bei den Scheibenmühlen aber weit weniger genau regeln

läſst; ferner durchläuft das Mahlgut, wenigstens in der Regel, bei den

Scheibenmühlen an den Arbeitsflächen weit gröſsere Wege, als dies bei den Walzen der

Fall ist; endlich läſst sich die Riffelung der Walzen, sowie ihre Einstellung

leichter genau erhalten und untersuchen als bei den Scheibenmühlen.

Die Constructeure der Scheibenmühlen suchen theilweise diesen

Uebelständen zu begegnen., aber doch nur mit sehr beschränktem Erfolge. So hat Albert Zipser in Wien (* D. R. P. Nr. 29724 vom 13.

April 1884) die Mahlscheiben seiner Maschine, welche sich beide nach derselben

Richtung, aber mit verschiedener Geschwindigkeit bewegen, mit sehr schmalen

Mahlkränzen versehen und ist auch seine Maschine in constructiver Beziehung hübsch

angeordnet. Im Zusatzpatente * Nr. 32193 vom 7. Januar 1885 wendet er allerdings

drei hinter einander liegende, stellbare Mahlkränze an und vergröſsert so wieder

wesentlich den Weg des Mahlgutes zwischen den Arbeitsflächen; doch scheint dieser

Zusatz, ganz abgesehen von den wesentlichen Unklarheiten, betreffend die Art der

Einstellung der Mahlkränze, anzudeuten, daſs diese Scheibenmühle für rasches

Zusammenmahlen, etwa zu Fütterungszwecken dienen soll.

Rud. Setz und Jean Schweiter in Clus, Schweiz (* D. R. P. Nr. 31081 vom 19. Juli 1884)

lassen eine rotirende Scheibe gegen einen festgestellten, schmalen Backen arbeiten;

auch hier ist die Wegstrecke, welche das Mahlgut an den Arbeitsflächen durchläuft,

eine kleine.

Zu den Scheibenmühlen ist auch der Schrotgang von Nagel und Kaemp (* D. R. P.

Nr. 26977 vom 1. Februar 1883) zu zählen. Auf einer wagerechten Achse ist eine

beiderseits mit einem schmalen gezahnten Mahlringe versehene Scheibe (Doppelscheibe)

befestigt; diese Mahlringe arbeiten je gegen einen ruhenden Mahlring. Die

Doppelscheibe gabelt sich in zwei Ränder, welche mit Ventilatorflügeln besetzt sind.

Um die Zuführung ziemlich gleichmäſsig zu machen, sind an der umlaufenden Scheibe

beiderseits Schlagleisten vorhanden und an den festen Scheiben unter der Achse und

concentrisch zu dieser bogenförmige Leisten, welche verhindern, daſs das Mahlgut den

unteren Theilen der Mahlkränze vorwaltend zuströmt. Den festen Mahlkränzen ist eine

geringe Beweglichkeit, ein elastischer Andruck gegeben.

Gegen die begründete Forderung schmaler Mahlkränze verstöſst A. Waugner in Eislingen (* D. R. P. Nr. 29056 vom 14.

Februar 1884); die angewendeten Mahlkränze reichen bis nahe zur Achse. Die Maschine

ist symmetrisch angeordnet und die rotirende Doppelscheibe arbeitet gegen zwei

feststehende Scheiben. Zwischen den beiden Mahlscheiben der erwähnten Doppelscheibe

sind Windflügel angebracht, welche eine vermehrte Luftbewegung und dadurch ein

Kühlmahlen bewirken sollen.

Von der gewöhnlichen Scheibenmühlenform abweichend ist die von H. Maag in Louvain (* D. R. P. Nr. 29179 vom 22.

Februar 1884) gewählte Form. An der lothrechten Mühlspindel sitzt ein kegelförmiger

Läufer; die Kegelspitze liegt oben, der Neigungswinkel beträgt etwa 45°. Der Läufer

ist von einem kegelförmigen Kranze umgeben und sind in beide Stahlplatten

eingesetzt, welche mit Schärfungen (Schneidkanten) versehen sind. Die den Kegel

tragende Spindel wird durch eine selbstthätig wirkende Vorrichtung gesenkt, wenn in

der Gosse kein Mahlgut mehr vorhanden ist.

Das Patent von Wilh. Hartmann in

Fulda (* D. R. P. Nr. 27895 vom 28. November 1883) lautet zwar auf die „Schärfung

für aus Stahlplättchen hergestellte Mühlsteine,“ ist aber ebenso, wie jenes

von Wilh. Hartmann in Köln (Erl. * D. R. P. Nr. 23736

vom 19. Oktober 1882) auf die „Bildung der Mahlflächen aus Bündeln dünner

umgebörtelter Stahlstreifen“ den Scheibenmühlen beizufügen. Wir können weder

in dem einen, noch dem anderen Vorschlage eine zweckmäſsige Neuerung erblicken,

ebenso wenig, was die Zweckmäſsigkeit betrifft, in den „Mahlscheiben mit

ausgepreſsten Rippen und Mahlflächen“ von Wilh.

Krüger in Kalk bei Köln (* D. R. P. Nr. 29745 vom 15. Juli 1884), weil

gestanzte Stahlscheiben weder richtige Schneidkanten liefern, noch Dauer

versprechen.

7) Desintegratoren, Dismembratoren, Schleudermühlen. Im

verflossenen Herbste hatte Referent Gelegenheit, die Victoria-Mühle in Budapest etwas näher kennen zu lernen; eine Anlage,

deren durch Nagel und Kaemp in Hamburg ausgeführte

mechanische Einrichtung jene Anwendung der Dismembratoren in der Hochmüllerei zeigt,

welche sich nach vielfachen Versuchen als mit diesem Systeme verträglich erwies. Es

wird eine Charakterisirung des dortigen Systemes um so mehr weitere Kreise

interessiren, als hierdurch die Stellung, welche dem Desintegrator in der

Hochmüllerei angewiesen werden kann, gekennzeichnet ist. Die Textfig. 1 bis 3 geben

einen Planschnitt durch das Erdgeschoſs und zwei senkrechte Schnitte durch die

„Schwarzmühle“ bezieh. „Weiſsmühle“.

Fig. 1., Bd. 259, S. 394

Fig. 1.; Viktoria-Mühle in Budapest

(Fig. 1 bis 3)

In der Kopperei befinden sich nebst Sehrollensieb,

Kleinweizen- und Raden-Cylindern zwei Putzmaschinen, welche der Construction nach

Dismembratoren sind, aber in Folge der verhältniſsmäſsig geringen UmlaufszahlDiese und mehrere folgende Umgangszahlen sind nach Angabe des Ingenieurs Reichel vom Hause Nagel

und Kaemp wiedergegeben. von 600 in der Minute nur

kräftig scheuernd, nicht zerkleinernd, auf den Weizen einwirken. Diese

„Dismembratoren“ sind doppelte. Der Einlauf ist sehr reichlich, weil sich

die Körner an einander reiben sollen. Das diese Maschinen verlassende Getreide wird

in Centrifugalsichtern mit geschlitzten Blechmänteln und hierauf in Aspiratoren vom

Schälstaube befreit.

Der so geputzte Weizen gelangt in die Schwarzmühle,

zunächst auf die Spitzgänge, hierauf zu den Schrotwalzensystemen I bis V, sodann zu

den Schrot-Dismembratorsystemen VI und VII, welche bereits in der Weiſsmühle ihre

Aufstellung finden.

Die Rechtecke, welche mit den Ziffern I bis V bezeichnet sind, stellen nicht einzelne Maschinen, sondern jedes derselben eine

Gruppe geriffelter Schrotwalzenstühle vor. Jeder solchen Gruppe entsprechen eine

angepaſste Zahl zugehöriger Schrotcylinder, Vorcylinder, Mehl- und Dunstcylinder;

denn es ist natürlich, daſs jedem Schrot, entsprechend dem verschiedenen

Mengenverhältnisse von Mehl, Dunst, Griesen und reinem Schrot in demselben, auch die

Zahl der zugehörigen Cylinder angepaſst sein muſs.

In der Victoria-Mühle bestehen die vorhandenen sieben

Schrotsysteme aus folgenden Maschinen-Zusammenstellungen:

Für das Schrot:

I

II

III

IV

V

VI

VII

Geriffelte Walzenstühle

7

7

7

5

5

–

–

Dismembratoren

–

–

–

–

–

2

1

Schrotcylinder

3

3

2

1

1

–

–

Vorcylinder

2

2

2

2

1

1

2

Mehlcylinder

1

2

2

1

1

1

1

Dunstcylinder

1

2

2

1

1

1

1

Griessortircylinder

1

1

1

1

1

–

–

Griesputzmaschinen

4

6

6

4

2

–

–

Die Dismembratoren kommen also erst beim 6. Schrote zur

Anwendung. Bis dahin ist der Schrotproceſs von dem in den Pester Mühlen

gebräuchlichen nicht wesentlich verschieden. Die Anwendung der Dismembratoren zum

Abtrennen des Dunstes von dem bei der Art der Führung des Processes bereits sehr

flachen, Kleie ähnlichen Schrot widerspricht durchaus nicht meiner früheren

AuffassungVgl. S. 25 des Supplements zu Kick's Lehrbuch der Mehlfabrikation. der

Wirksamkeit der Schleudermühle. Es kann hervorgehoben werden, daſs trotz der

auſserordentlich hohen Umlaufszahl die Nagel und

Kaemp'schen Dismembratoren ruhig gingen, keine heiſsen Lager aufwiesen und die

groben Bleien auſerordentlich mehlfrei waren, so daſs, dieselben in Wasser gegeben,

nur eine geringe

milchige Trübung auftrat. Das abgebeutelte 7. Schrot ist grobe Kleie.

Fig. 2–3., Bd. 259, S. 396Fig. 2.; Fig. 3.; S-C .. Schrotcylinder; V-C . . Vorcylinder; M-C . .

Mehlcylinder; D-C . . Dunstcylinder; G-C . . Griescylinder; P . . Griesputzmaschine; W . .

Walzenstühle; D . . Dismembrator Für die bei dem Schrotprocesse fallenden Griese sind 10 Griesauflössysteme vorhanden und zwar: für groben Gries

und Gries Nr. 1 zwei Systeme, wobei das Auflösen mittels Riffelwalzen erfolgt; für

Gries Nr. 2 bis 5 sechs Systeme mit glatten Walzen; für Gries Nr. 6 zwei Systeme mit

glatten Walzen:

Griesauflössysteme:

I

II

III

IV

V

VI

VII

VIII

IX

X

Walzenstühle

2

1

2

2

3

2

2

2

1

1

Vorcylinder

1

1

1

1

1

1

1

1

1

1

Mehlcylinder

1

1

1

1

1

1

1

1

1

1

Dunstcylinder

1

1

1

1

1

1

1

1

1

1

Griessortircylinder

1

1

1

1

1

1

1

1

–

–

Jene Auflösstühle, welche glatte Walzen besitzen, sind von der

Construction Nagel und Kaemp, die Riffelwalzenstühle,

wenn ich mich recht erinnere, von Ganz und Comp.

Desintegratoren sind hier nicht in Verwendung.

Das Vermählen des Dunstes erfolgt auf 8 Systemen;

hiervon sind drei von je einem mit Ventilator versehenen Dismembrator ausgehend,

während mit fünf Systemen je zwei Mahlgänge verbunden sind. Zu jedem dieser acht

Systeme gehört ein Vorcylinder, ein Mehl- und ein Dunstcylinder. Daſs die Vermahlung

des Dunstes auf den Dismembratoren wirksam und gut vor sich geht, davon hatte

Referent Gelegenheit, sich zu überzeugen.

Das Abwählen der feinen Schalen (Kleie) findet auf zwei

Dismembratorsystemen statt, bestehend je aus einem Dismembrator, einem Vor-, einem

Mehl- und einem Dunstcylinder.

Die beiden auf VI. Schrot arbeitenden Dismembratoren gehen angeblich mit 2600

Umläufen, der auf VII. Schrot mit 4000 Umgängen und mit ähnlicher, auſserordentlich

hoher Geschwindigkeit arbeiten auch die Dunst- und Kleie-Dismembratoren; dieselben

sind mit einem Ventilator verbunden, welcher die Produkte dieser Maschinen mittels

eines Steigrohres bis

unter Dach treibt, so daſs ein Becherwerk bei diesen Maschinen entfällt. Die Menge

der Zuführung beträgt bei den Dunstdismembratoren die doppelte als beim Mahlgange

und das Ausbringen an Mehl soll wesentlich gröſser sein als beim Mahlgange.

Bei der Dunstvermahlung auf den Dismembratoren zeigte sich die überraschende, nicht

vorauszusehende Erscheinung, daſs das hier gewonnene Mehl nicht jenes Feuer und bei

der Pekar'schen Probe nicht so gelblichen Stich zeigte,

als das auf den Steinen gemahlene, und dies bei gleichem Klebergehalte und gleicher

Backfähigkeit. Die Ursache dieser Erscheinung liegt darin, daſs bei dem Mahlgange in

Folge der gröſseren Erwärmung zwischen den Steinen etwas mehr Dextrin sich bildet

als bei der Vermahlung im Dismembrator. Die Temperaturen in beiden Maschinen

verhalten sich wie etwa 58° zu 32°. (Siehe den letzten Theil dieses Berichtes.)

Der Schrotproceſs in der Victoria-Mühle ist im Vergleiche zu dem anderer Pester

Mühlen etwas beschleunigt. Auſserordentlich schön sind die Kleien ausgemahlen und in

dieser Beziehung arbeiten die Dismembratoren wirklich ausgezeichnet. Man ersieht

jedoch, daſs die Bedeutung dieser Maschinen in der Hochmüllerei nicht in Vergleich

zu stellen ist mit jener, welche denselben Nagel und

Kaemp bei ihren Ausführungen in der Flachmüllerei und der Roggenmüllerei

anweisen konnten, wo die Glattwalzenstühle und Dismembratoren in wiederholter

Wechselbeziehung stehen. (Fortsetzung folgt im nächsten Bande.)