| Titel: | Zwillings-Tandem-Compound-Dampfmaschine von 1200e. |

| Autor: | C. Ludwik |

| Fundstelle: | Band 260, Jahrgang 1886, S. 193 |

| Download: | XML |

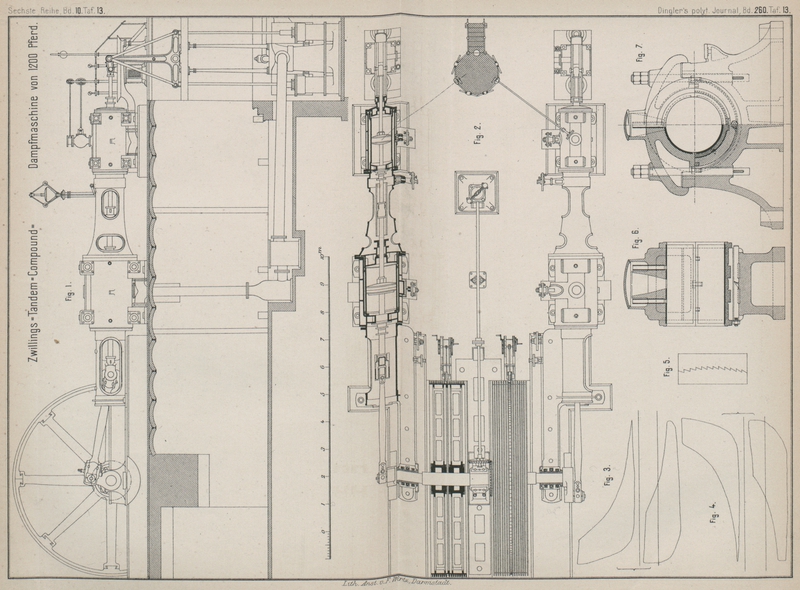

Zwillings-Tandem-Compound-Dampfmaschine von

1200e.

Mit Abbildungen auf Tafel

13.

Zwillings-Tandem-Compound-Dampfmaschine.

Wenn es bis vor wenigen Jahrzehnten eine berechtigte Gewohnheit war, sich bei dem

Bedarfe gröſserer Dampfmaschinen in allererster Reihe an jenes Land zu halten, in

welchem so zu sagen die Wiege des Maschinenbaues gestanden, so darf man heute wohl

diese noch in manchen Kreisen verbreitete Gepflogenheit, groſse Dampfmaschinen nur

aus England zu beziehen, als ein durch nichts mehr gerechtfertigtes Vorurtheil

bezeichnen.

Gerade so wie heute deutsche Schiffs- und Maschinenbau-Anstalten den Bau der gröſsten

Kriegschiffe sammt den dazu gehörigen Maschinen gegenüber dem Wettbewerbe Englands

mit Erfolg ausführen, gerade so wird seit einigen Jahrzehnten von deutschen und

österreichischen Maschinenfabriken der Bau groſser feststehender Dampfmaschinen in

immer steigendem Umfange betrieben und die Ebenbürtigkeit dieser festländischen

Erzeugnisse drückt sich nicht bloſs in dem billigen Preise, sondern auch in deren

mindestens gleich guter Ausführung und sparsamen Betriebskosten aus.

In Nachstehendem soll an einem gröſseren Beispiele ein Bild von der

Leistungsfähigkeit festländischer Maschinenfabriken auf dem Gebiete des

Dampfmaschinenbaues gegeben werden.

Die auf Taf. 13 dargestellte Anordnung einer sogen.

Zwillings-Tandem-Compound-Dampfmaschine, welche sowohl durch die Entwickelung, als

auch die örtlichen Verhältnisse der Fabrikanlage, für welche dieselbe bestimmt ist,

ihre Bedingungen fand, zeigt im Grundrisse Fig. 2 die vollkommen

gleichseitige Durchführung der Zwillingsmaschine derart, daſs jede Maschinenseite

aus einem Hochdruck- und einem vor demselben liegenden Niederdruckcylinder besteht.

Jede der beiden Maschinenhälften kann bei ausgehängter Kurbelstange der anderen auch

für sich allein und zwar bei der halben Leistung bei nahezu gleicher

Betriebssparsamkeit wie jene der Zwillingsmaschine arbeiten; auſserdem ist die

Einrichtung auch so getroffen, daſs man mit einem oder beiden Niederdruckcylindern

allein arbeiten kann. Da als eine der Hauptanforderungen die leichte Zugänglichkeit

der inneren arbeitenden Theile gestellt wurde und bei hinter einander gelegten

Cylindern die Zugänglichkeit namentlich betreffs des der Kurbel zunächst liegenden

Dampfkolbens bei ähnlichen Anordnungen meist beeinträchtigt ist, so wurde hier

zwischen beiden Cylindern jeder Maschinenhälfte ein genügender Raum gelassen, der

mit einer die Kolbenstange umhüllenden, jedoch abnehmbaren Büchse ausgefüllt ist,

welche letztere gleichzeitig eine Zwischenführung der im Kreuzkopfe getheilten

Kolbenstange bildet. So kann jeder Dampfkolben unabhängig vom anderen nachgesehen,

die Liderung eingestellt und jeder Kolben ausgewechselt werden. Nachdem die bei Neuanlagen erzielten

sparsamen Betriebsergebnisse nur dann erhalten bleiben, wenn die Möglichkeit geboten

ist, während kurzer Betriebspausen die Dichtheit und richtige Wirkungsweise der

betreffenden inneren Theile zu überwachen und dabei rasch wieder nachhelfen zu

können, so ist diese Anordnung der sonst üblichen mit eng an einander geschlossenen

Cylindern namentlich im vorliegenden Falle, wo man es mit Bestandtheilen von nicht

unbedeutendem Gewichte zu thun hat, wohl weitaus vorzuziehen.

Die Anordnung der Luftpumpen an dem rückwärtigen Ende der Kolbenstangen sowie die

tiefe Lage derselben war durch örtliche Verhältnisse bedingt.

Die Hauptmaſse der Dampfcylinder sind:

Kolbendurchmesser

der

Hochdruckcylinder

780mm

„

„

Niederdruckcylinder

1170mm

Gemeinsamer Hub

1500mm.

Die Längsachsen der Maschinen sind 7415mm von einander entfernt. Die Umdrehungszahl der

Maschine ist 50 in der Minute. Beide Dampfcylinder sind mit vollständiger Heizung

der Cylindermäntel, Deckel und Böden versehen. Die Heizung erfolgt durch frischen

Dampf, welcher auch das Dampfüberströmrohr (sogen. Receiver) zwischen Hochdruck- und

Niederdruckcylinder umspült; das sich niederschlagende Dampfwasser wird durch eine

Pumpe der Dampfkessel-Speiseleitung ununterbrochen zugeführt.

Alle Dampfcylinder erhielten den gestellten Betriebsanforderungen entsprechend Corliſs-Steuerung. Beim gewöhnlichen Betriebe ist

lediglich die Steuerung des Hochdruckcylinders dem Einflüsse des Regulators

unterworfen, dagegen die Steuerung des Niederdruckcylinders auf einen bestimmten

Füllungsgrad eingestellt. Im Falle nun mit dem Niederdruckcylinder allein gearbeitet

werden soll, wird die Steuerung desselben mit dem Regulatorhebel in Verbindung

gebracht und ist dann die Maschine ebenso gut im Stande, gleichbleibend die volle

Umlaufzahl einzuhalten. Die Steuerung an beiden Cylindern ist nach der bewährten

Anordnung von Inglis und Spencer (vgl. 1874 214 * 270) ausgeführt. Die Dampfvertheilungshähne sind

hohl gegossen und ihre durchreichenden Spindeln beiderseits durch die Gehäusedeckel

geführt. Man erreicht so eine gute Lagerung der Hähne und vermeidet, daſs der

Ueberdruck des Eintrittdampfes den Hahn an die Gehäusewandung andrückt, wodurch

unnöthige, bei so groſsen Hähnen nicht unbedeutende Reibungswiderstände vermieden

werden. Zum Antriebe der Steuerung sind zwei Excenter vorhanden, welche durch

Stangen in der Weise die Hähne bethätigen, daſs den Einlaſshähnen das eine, den

Auslaſshähnen das zweite Excenter gemeinsam ist. Den Schluſs der Einlaſshähne

bewirkt, nachdem die Auslösung durch den Regulator erfolgt ist, ein Luftbuffer mit

eingelegter Feder.

Bei den hier bestehenden groſsen Abmessungen ist die Ausdehnung in Folge Erwärmung

wohl zu beachten. Eine Auſserachtlassung dieses Umstandes wäre sowohl für den

Grundbau der Maschine, als für den geometrischen Zusammenhang der Steuerung von

schädlichem Einflüsse. Um diese Ausdehnungen ohne Einwirkung auf das Grundmauerwerk

zu machen, ruhen die Dampfcylinder mit gehobelten Füſsen auf gleichfalls gehobelten

Sohlplatten. Die Ausdehnung beträgt bis zur Mitte des Hochdruckcylinders 6 bis 8mm, weswegen das Gestänge der Steuerung erst an

Ort und Stelle genau eingestellt wurde, damit dessen Länge und richtige Wirkung den

Verhältnissen im Beharrungszustande des Maschinenganges entspreche. Um die Steuerung

in jeder Beziehung bequem und rasch einstellen zu können, sind die Excenter- und

Schieberstangen mittels Gewinde stellbar und die Keile der Excenterscheiben getheilt

und mit in einander greifenden Zähnen versehen. Fig. 5 zeigt diese

Anordnung, welche leicht gestattet, den Voreilungswinkel des Excenters mit gröſster

Schärfe an der Hand des Indicatordiagrammes einzustellen. Diejenigen Excenter- und

Steuerstangen, welche eine gröſsere Länge erhalten haben, sind aus Blech und

Stahlschmiedstücken zusammengesetzt, da sich auf diese Weise Leichtigkeit und

Steifheit in vollstem Maſse vereinigen lassen. Die Diagramme (Fig. 3 für die linken,

Fig. 4 für

die rechten Cylinderseiten), welche nach mehreren Monaten des Betriebes abgenommen

worden sind, weisen deutlich ein tadelloses Arbeiten aller mit der Dampfvertheilung

in Verbindung stehenden Maschinentheile auf. Die Kolbenkörper sind in Hohlguſs

ausgeführt und deren Führungsfläche recht breit gehalten. Die Liderungsringe sind

aus sehr zähem Guſs hergestellt und werden durch Stahlschraubenfedern

angepreſst.Vgl. auch Lancaster und Tonge 1884 254 * 197. Die

Kolbenkörper sind mit einer stellbaren Tragstütze versehen; es ist dies eine

Vorsichtsmaſsregel, welche die Dauer der Kolbenstangen und Stopfbüchsen auch bei

minder sachgemäſser Wartung sehr zu erhöhen vermag. Durch die Trennung der

Kolbenstange zwischen Hochdruck- und Niederdruckcylinder haben also beide Cylinder

für sich Kolbenstangen von 130mm bezieh. 190mm Durchmesser und 6m bezieh. 5m,8 Länge. Die Kolben sind

mit Kegelansatz und Gewinde in der üblichen Weise auf der Stange befestigt. Die

Kolbenstangen der Hochdruckcylinder sind rückwärts durch Kreuzköpfe getragen, welche

mittels kurzer Schleppbügel und eines zweischildigen Kunstwinkels die beiden

Luftpumpen sowie einige kleine Abfall-Wasserpumpen und die Speisepumpe in der

üblichen Weise bethätigen, wie aus der Aufriſsfigur 1 hervorgeht. Die beiden unter

einander verbundenen Kolbenstangen des Hochdruck- und Niederdruckcylinders stützen

sich auf einen Kreuzkopf, welcher im Mittelstück zwischen den Dampfcylindern seine

Geradführung besitzt; man ersieht, daſs bei dieser Anordnung die Stopfbüchsen so

weit, als möglich entlastet werden.

Die Dampfcylinder sind mit Sicherheitsventilen versehen, deren lichte Weite mit etwa

0,1 des Cylinderdurchmessers ausgeführt wurde. Zur Erwärmung vor dem Anlassen und

Regelung der Heizung in den Dampfmänteln dienen besondere Ventile. Die Cylinder sind

mit Wärme schlecht leitender Masse umhüllt und diese durch eine sorgfältig

gearbeitete Blechschalung gedeckt. Zur Schmierung der Dampfcylinder und

Schieberspiegelflächen dient ein Schmierapparat, Construction Mollerup-Liebhaber, welcher sich durch vielfache

Ausführungen selbst bei starker Inanspruchnahme als sparsam und verläſslich

arbeitend bewährt hat.

Der Kreuzkopf ist mit zwei stellbaren Gleitschuhen versehen, welche 530mm Breite bei 920mm Länge haben- der Kreuzkopfzapfen besitzt 190mm Durchmesser bei 250mm Länge. Der Kreuzkopf ist aus Guſsstahl. Die Kurbelstange ist mit

Bügelköpfen und rundem Querschnitt ausgeführt; dieselbe ist 4m lang, hat also 5,33fache Kurbellänge. Der Schaft

der Kurbelstange ist in der Mitte 280mm stark, an

den Enden 195mm bezieh. 210mm. Die Kurbel, aus Stahl geschmiedet, ist in

warmem Zustande auf die Welle aufgezogen und mit Sicherungskeilen versehen. Die

Kurbelzapfen sind aus Tiegelguſsstahl und erhalten bei 240mm Durchmesser 310mm Länge; die Kurbel mit Zapfen wiegt 1720k.

Die Kurbelwelle ist 3mal gelagert, indem in der Mitte ein Stützlager eingebaut ist,

welches bei der unvermeidlichen Breite des Seilscheiben-Schwungrades und dem

bedeutenden Gewichte unerläſslich erschien. Der Lagerkörper desselben wird durch

einen Hohlguſsträger von 8650mm Länge gestützt,

welcher vermöge seiner groſsen Auflage-flachen den darunter befindlichen

Mauerwerkskörper sehr gleichmäſsig belastet. Die Kurbellager haben bei 420mm Bohrung eine Länge von 950mm, das mittlere Stützlager 472mm Durchmesser bei 700mm Länge. Die Kurbellager sind viertheilig und liegen die unteren

Lagerschalen fest; die beiden Seitenschalen sind in bekannter Weise durch Keile mit

Stellschrauben ausrichtbar. Die Lagerschalen sind durchwegs in Bronze ausgeführt.

Die Lagerschale des Stützlagers muſste eine besondere Ausführung erhalten, nachdem

man leichte Auswechslung und Instandhaltung überall zu erzielen bemüht war und

gerade hier ohne die getroffene Einrichtung bei Vornahme von Ausbesserungen die

Handhabung ungewöhnlich schwerer Stücke sich hindernd entgegen stellen würde; so

wiegt z.B. die Welle mit den Kurbeln allein 12520k, das vollständige doppelte Schwungrad (mit 34 Rillen) 79800k, zusammen also 92320k. Fig.

6 und 7 zeigen die Anordnung dieses mittleren Stützlagers. Das eigentliche

metallene Lagerfutter ist in eine zweitheilige Guſsschale eingelegt und wird die

Guſsschale S bei abgehobenem Lagerdeckel durch den

Druckkeil A von der Mitte des Zapfens aus nach beiden

Seiten hin gelüftet. Die Guſseisenschale S ist auſsen

excentrisch zum Wellenmittel, um nach erfolgtem Anziehen des Druckkeiles das

Hervorholen der Schalenhälften zu erleichtern. Wenn auch nach beinahe 2

Betriebsjahren noch

keinerlei Nachhilfe nöthig geworden ist, so kann eine solche Vorsichtsmaſsregel doch

nur willkommen sein.

Die Schwungradwelle hat die beiden Seilscheibenschwungräder von je 17 Rillen zu

tragen und ist jedes derselben aus zwei vollständig für sich bestehenden Rädern

zusammengesetzt, wovon das eine 9 Seilrillen, das andere 8 Seilrillen am Kranze

eingedreht enthält und wovon eines auſserdem einen angegossenen Zahnkranz zum

Andrehen der Maschine von Hand aus besitzt. Der Laufkreisdurchmesser für die

Hanfseile ist 7200mm, so daſs eine

Umlaufsgeschwindigkeit von 18m,85 in der Secunde

sich ergibt. Die Kranzbreite eines Schwungrades mit 17 Rillen beträgt 1330mm. Wie aus Fig. 1 hervorgeht, ist

jedes Einzelrad aus einem viertheiligen Armsterne und dem viertheiligen Kranze

zusammengesetzt. Die Arme haben I-Querschnitt; die zwischen den Armen freibleibenden

Flächen sind mit Blech ausgefüllt, wodurch der schon merkliche Luftwiderstand, das

Aufwirbeln von Staub u. dgl. vermieden werden. Nebst den Schwungrädern trägt die

Welle die Excenterscheiben für den Antrieb der Steuerung und ein Winkelrad für den

Regulatorantrieb. Die Luftpumpen, rechts und links vom Condensator angeordnet, sind

einfach wirkend und gieſsen bei jedem Hube aus.

Auf einer erhöhten Bühne ist der Maschinistenstand angebracht, von welchem aus alle

Ventile, Hähne u. dgl., welche beim Anlassen der Maschine zu handhaben sind, bedient

werden können.

Aus den Diagrammen ersieht man die Verhältnisse, unter welchen die Maschine

gewöhnlich arbeitet. Die Berechnung der Diagramme ergibt:

Eintrittdampfspannung

at

7

Wirksam Kolbenfläche

HochdruckcylinderNiederdruckcylinder

qc„

464610467,8

Mittlere Umlaufzahl in 1 Minute

50

Füllung im Hochdruckcylinder in Proc. des

Kol- benhubes

17,7

Ganzer Expansionsgrad

12,69

Mitteldruck

HochdruckcylinderNiederdruckcylinder

vornhintenvornhinten

at„„„

2,038 1,99 0,78 0,8

IndicirteLeistung

HochdruckcylinderNiederdruckcylinder

vornhintenvornhinten

Pferd„„„

315,6 308,2 272,16 279,14

Indicirte Leistung der Maschinenhälfte im

Mittel

„

587,55

Die eine Maschinenhälfte hat aber monatelang 900 Pferd

geleistet und arbeitete dabei ebenso tadellos, ruhig und ohne die geringste Neigung

zum Warmlaufen.

Nach wiederholt vorgenommenen Speisewassermessungen und Diagrammaufnahmen bezeugten

die Besitzer, daſs bei einer mittleren Leistung der vorerst aufgestellten ersten

Maschinenhälfte von 583 Indicatorpferd die Maschine, eingeschlossen des in den

Rohrleitungen niedergeschlagenen und aus den Dampfkesseln mitgerissenen Wassers und

einschlieſslich des in

den Heizmänteln niedergeschlagenen Dampfes 7k,343

Speisewasser für das Indicatorpferd und Stunde verbrauchte. Dieses günstige

Ergebniſs ist bei der Maschine wiederholt festgestellt worden, trotzdem die den

Dampf liefernde Kesselanlage in dieser Beziehung ungünstig eingewirkt hat. Bei den

Verbrauchsversuchen konnten örtlicher Umstände wegen nur 2 Cornwallkessel mit zwei

Vorwärmern von zusammen 212qm Heizfläche benutzt

werden und ist deshalb anzunehmen, daſs nasser Dampf erzeugt wurde und – da eine

Dampftrocknung nicht vorhanden – auch in die Maschine gelangt ist. Diese Annahme

wird zur Gewiſsheit, wenn man die mit anderen Maschinen gleichen oder ähnlichen

Systemes, welche gleichfalls von der Prager

Maschinenbau-Actien-Gesellschaft, vormals Ruston und Comp. in Prag

ausgeführt wurden, erzielten Ergebnisse damit vergleicht, welche gegenüber dem

obigen an sich schon gewiſs günstigen Verbrauche noch weit geringere

Speisewassermengen aufweisen.1) Eine Compoundmaschine wie die obige, jedoch mit zwei um 90° versetzten

Kurbeln, mit Hochdruckcylindern von 800mm

Niederdruckcylindern von 1200mm Bohrung,

einem gemeinsamen Hube von 1500mm und

einer mittleren Umdrehungszahl von 45,5 in der Minute bei durchschnittlich

488 Indicatorpferd ergab bei nach 7 Monaten ununterbrochener Tag- und

Nachtarbeit vorgenommenen Versuchen einen Gesammtverbrauch von 6k,69 trockenem Dampf für Stunde und

Indicatorpferd. Der Versuch fand unter Aufsicht des von der Bestellerin, der

Pester Müller- und

Bäcker-Dampfmühl-Actiengesellschaft, beauftragten Sachverständigen

Hrn. Maschinenbaumeister Otto H. Müller

statt.2) Eine Compoundmaschine mit 2 Kurbeln unter 90° versetzt, mit

Hochdruckcylinder von 560mm,

Niederdruckcylinder von 840mm Bohrung,

einem gemeinsamen Kolbenhube von 1200mm

und einer mittleren Umdrehungszahl von 56,8 in der Minute ergab bei einer

durchschnittlichen Leistung von 239,38 Indicatorpferd einen gesammten

Speisewasserverbrauch von 7k,14 für Stunde

und Indicatorpferd. Obwohl die Dampfmaschine von Tischbein-Kesseln mit nur einem Dampfraum bedient wurde, sind für

Dampfnässe bloſs 3 Proc. in Abzug gebracht. Diese Versuche wurden unter

Leitung der HH. Prof. Rud. Doerfel in Prag und

Oberingenieur Rudolf Müller in Althütten

ausgeführt.

C.

Ludwik.

Tafeln