| Titel: | Ueber Neuerungen an Pumpen. |

| Fundstelle: | Band 261, Jahrgang 1886, S. 317 |

| Download: | XML |

Ueber Neuerungen an Pumpen.

(Patentklasse 59. Fortsetzung des Berichtes Bd.

259 S. 477.)

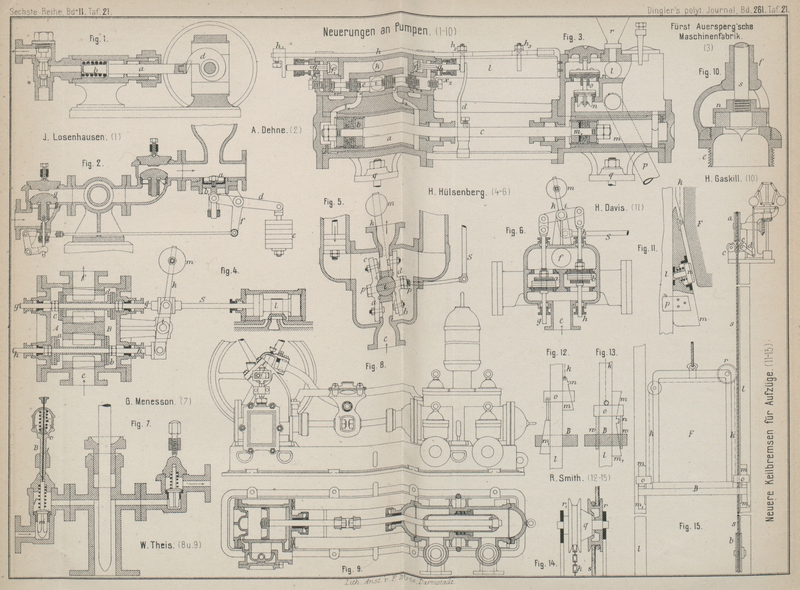

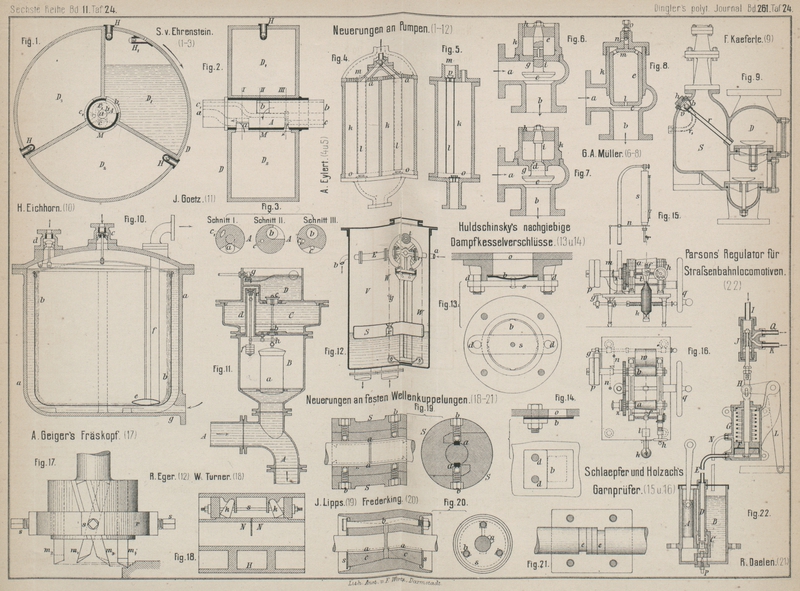

Mit Abbildungen auf Tafel

21 und 24.

Ueber Neuerungen an Pumpen.

Eine fast beständige Förderung bei einer einfach wirkenden

Pumpe mit nur einem Kolben erzielt J.

Losenhausen in Düsseldorf (* D. R. P. Nr. 34874 vom 20. September 1885)

durch eine Bewegung des Kolbens mittels absetzender

Daumenscheibe. Wie aus Fig. 1 Taf. 21 zu

entnehmen ist, findet zwischen Kolben und dem Bewegungsmittel für denselben keine

zwangläufige Verbindung statt, sondern der Kolben a

wird gegen die Daumenscheibe d durch eine unter einen

vorspringenden Bund gelegte Feder b gedrückt. Der durch

die ansteigende Form der Daumenscheibe langsam ausgeschobene Kolben drückt dabei die

vorher angesaugte Flüssigkeit fort und es findet, während der Kolben über den Ansatz

der Daumenscheibe abschnappt, in sehr kurzer Zeit das Ansaugen statt.

Die Pumpe ist namentlich zur langsamen und beständigen Einführung einer Flüssigkeit

in unter Druck stehende Gefäſse, wie z.B. der Lösungen von Gegenmitteln gegen Kesselstein u. dgl., bestimmt. Losenhausen benutzt die Pumpe besonders in seinem ununterbrochen wirkenden

sogen. Victoria-Schmierapparate für Dampfmaschinen. Die

Daumenscheibe erhält dann eine von einem bewegten Theile der Dampfmaschine

abgeleitete Schaltbewegung und der Kolben drückt das Oel tropfenweise in die

Dampfzuleitung (vgl. Mollerup 1883 250 * 100).

Bei Preſspumpen wird vielfach die Ausrückung bei einem bestimmten erreichten Drucke durch

Anheben des Saugventiles bewerkstelligt. Hierbei treten, da diese Ausrückung im

Augenblicke der Kolbenumkehr plötzlich stattfindet, heftige Stöſse auf und bringt

deshalb A. L. G. Dehne in Halle a. S. (* D. R. P. Nr.

34750 vom 3. September 1885) das Zuhalten des

Saugventiles in Vorschlag.

An einer beliebigen Stelle des Druckrohres oder am Windkessel einer Pumpe wird, wie

in Fig. 2 Taf.

21 veranschaulicht ist, eine durch einen Kolben b oder

eine Membran verschlossene Oeffnung a angebracht. Der

Kolben b ist durch den Hebel d und das Gewicht e aus auswechselbaren

Scheiben belastet. Bei einer bestimmten, von dieser Belastung abhängigen Pressung im

Druckrohre bezieh. Windkessel tritt eine Bewegung des Kolbens nach auſsen hin ein,

welche durch den Hebelarm f in der Weise auf das

Saugventil g übertragen wird, daſs letzteres auf seinem

Sitze festgehalten wird. So lange also der Druck im Windkessel nicht unter die durch

das Gewicht e bestimmte Grenze fällt, bleibt das

Saugventil g geschlossen und die Pumpe geht leer, indem

sich beim Saugen im Cylinder eine Luftverdünnung bildet.

Bei doppelt wirkenden Pumpen wird diese Einrichtung an beiden Säugventilen angebracht

oder auf ein gemeinsames Saugventil übertragen.

H. A. Hülsenberg in Freiberg, Sachsen (* D. R. P. Nr.

35108 vom 24. Juli 1885)

entlastet die Saug- und Druckventile von Pumpen

unter einander zum Zwecke der raschesten Umsteuerung genau am Ende des Kolbenhubes

und vor Beginn eines neuen Hubes. Da hierbei die Ventile beim Hubwechsel nicht zum

Schlusse kommen würden, so werden dieselben mit einander zwangläufig verbunden und von einer äuſseren Kraftquelle gesteuert. (Vgl.

Riedler 1884 254 *

49.)

Fig. 4 Taf. 21

zeigt einen Schnitt durch den Ventilkasten einer doppelt

wirkenden Pumpe. Die Saugventile a und b und die Druckventile c

und d sind auf den Stangen g und h befestigt, welche durch Stopfbüchsen

nach auſsen treten und durch den Hebel i verbunden

sind. e ist das Saugrohr, f das Druckrohr; die Kammern A und B stehen mit den beiden Enden des Pumpencylinders in

Verbindung. Die Anordnung Fig. 4 stellt das untere

linke Saugventil a und das rechte obere Druckventil d geöffnet dar; der Kolben der Pumpe bewegt sich also

von links nach rechts. Die Ventile sind so eingerichtet, daſs bei den Säugventilen

die äuſseren Deckplatten stets etwas gröſser sind als die inneren Platten für die

zwischengelegten Gummischeiben der Druckventile, und die Folge hiervon ist, daſs der

Bewegung der vier Ventile je nach der Gröſse der letztgenannten Platten und ohne

Berücksichtigung der geringen Reibung in Stopfbüchsen und Gelenken gar kein oder ein

beliebig zu gestaltender Widerstand entgegengebracht werden kann.

Um nun zu verhindern, daſs bei der Bewegung der Ventile und während des Hubes

derselben alle vier gleichzeitig geöffnet sind, macht man die inneren Platten der

Saugventile sowie die der Druckventile so groſs wie die Sitzöffnung und von einer

Höhe, welche um ein Geringes den halben Hub der Ventile überschreitet und, wie

hierdurch in der Mittellage alle Ventile als geschlossen zu betrachten sind, so

bleiben stets, wenn a und d sich öffnen, b und c geschlossen und umgekehrt. Damit der gesteuerte Hebel i einen gleichmäſsigen Druck auf den Schluſs der

Ventile ausübt, sind Gummiplatten oder Federn angebracht. Durch den mit dem Gewichte

m belasteten Hebel ki

wird der Schluſs der Ventile beschleunigt.

Fig. 6 Taf. 21

zeigt eine andere Anordnung solcher gesteuerter Ventile. Der Ventilkasten ähnelt im

Aeuſseren der bekannten Form liegender doppelt wirkender Pumpen. Hier sind jedoch,

abweichend von der in Fig. 4 dargestellten Form,

je ein Saug- und ein Druckventil durch eine Stange g

oder h verbunden. Die linke Ventilkammer mündet in das

linke Pumpenende, die rechte in das rechte Ende der Pumpe; e ist das Saug- und f das Druckrohr. Die

eigentlichen Ventile sind hier durch Gummischeiben mit dazwischen gelegter

Metallplatte gebildet. Das rechte Saug- und das linke Druckventil sind geöffnet; der

Pumpenkolben soll sich also von rechts nach links bewegen. Das rechte Druckventil

wird durch die Steuerung und den auf a lastenden

gröſseren Druck geschlossen gehalten.

Die Sitzflächen der Ventile sind flach oder kegelförmig oder mit eingedrehten Rillen

versehen, damit bei Gummiliderungen die Ventile besser schlieſsen.

In Fig. 5 Taf.

21 sind die durch Bolzen p mit einander verbundenen

Klappenpaare a, c und b, d

durch denselben Bolzen p mit der im Ventilgehäuse

drehbaren Achse i verbunden, welche durch die Stange

S die nöthige Drehbewegung erhält.

Die Steuerung der Ventile selbst geschieht bei direkt wirkenden Pumpen durch einen

sogen. Stoſsplunger l (vgl. Fig. 4), oder an Stelle

desselben tritt ein eigener kleiner Dampfcylinder, dessen linke und rechte Enden mit

dem linken bezieh. rechten Dampfkanale des Dampfcylinders in Verbindung stehen und

zwar durch Rohre, deren Durchlaſs durch gewöhnliche, mit einander verbundene Hähne

geregelt werden kann. Die Bewegungs- oder Steuerstange S ist dann unmittelbar mit dem kleinen Dampfkolben verbunden.

Erfolgt die Bewegung der Pumpe nicht durch eine Dampfmaschine mit unmittelbar

wirkender Steuerung, sondern besitzt die Dampfmaschine Hilfsdrehung, so wird auf der

Kolbenstange ein Bund angeordnet, welcher am Ende des Kolbenhubes durch Hebel eine

mit Vorsprüngen versehene Schieberstange rasch bewegt, wodurch der Steuerkolben zur

Vorwärts- und Rückwärtsbewegung gezwungen wird. Die Kolbenstange besorgt dann die

Steuerung der Pumpenventile.

Für die Wasserwerke in Buffalo hat die Holly Manufacturing

Company in Lockport eine Zwillings-Compound-Dampfpumpe nach H. F.

Gaskill's Entwurf geliefert, welche ihrer Förderung nach wohl als die

bedeutendste Pumpmaschine für Wasserwerke in Nordamerika gelten kann. Bei der

Ausschreibung wurde bedingt, daſs bei einer Kolbengeschwindigkeit von 36m,57 in der Minute während eines 24 stündigen

Versuches 68152cbm Wasser auf eine Höhe von 56m gehoben werden sollten. Die Pumpe übertraf diese

Leistung bei verschiedenen Versuchen bis um 270cbm. Die je zwei zusammen gehörigen Dampfcylinder haben 838mm und 1575mm

Durchmesser, 1214mm Hub und sind über einander

liegend angeordnet. Die Tauchkolben der beiden Pumpen haben 864mm Durchmesser, den gleichen Hub wie die

Dampfkolben und werden von ersteren unter Vermittelung einer drehenden

Schwungradhilfswelle bewegt. Die beiden Condensatorluftpumpen haben 609mm Durchmesser und 605mm Hub.

Die Ventile der Wasserpumpen haben nach dem Engineering and Mining Journal, 1886 Bd. 41 * S. 282

die in Fig.

10 Taf. 21 dargestellte Einrichtung. In den Boden der Ventilgehäuse werden

die Sitze e mit der verbundenen dreibeinigen

Führungsbüchse f geschraubt. Auf der Ventilspindel s wird ein Gummiring mittels der Scheibe n befestigt. Die Metalltheile der Ventile sind aus

Bronze hergestellt. Die Ventilöffnung hat 33mm,4350mm

, der Gummiring auſsen 44mm,4470mm

Durchmesser; die Dicke des letzteren ist 13mm, der

Hub 7mm. An jeder Saug- und Drucköffnung der

Pumpencylinder sind 252 solcher Ventile vorhanden.

Für Dampfheizungsanlagen u. dgl., wo das heiſse, in den Dampfkessel zurück zu fördernde Dampfwasser von der Speisepumpe anzusaugen ist, gibt

G. Menesson nach der Revue

industrielle, 1886 * S. 41 dem Saugventile die

in Fig. 7 Taf.

21 angedeutete Einrichtung. Das Ventil m wird dabei

durch vier Stege in seinem Sitze und durch eine Spindel im Ventilgehäusedeckel

geführt. Der Schluſs des Ventiles erfolgt durch sein Gewicht und eine auf der

Spindel angeordnete Feder f. Der Deckel des Gehäuses

wird durch eine Schraube B auf seinen Sitz gepreſst.

Durch B geht ein Stift t

hindurch, auf welchem sich ein kleines Ventil v, durch

eine Feder c nach unten gedrückt, führt. Der Stift

schlieſst nicht genau in der Bohrung der Schraube, so daſs ein Ueberdruck im

Ventilkasten durch jenen Zwischenraum entweichen kann. Soll nun eine mit diesem

Saugventile versehene Pumpe das angesaugte Wasser in einen unter Druck stehenden

Kessel pressen, so wird beim Niedergange des Kolbens der über dem Saugventile

befindliche Dampf an dem Stifte t vorbei durch das

Ventil v entweichen, bis das ganze Ventilgehäuse mit

Wasser gefüllt ist. Dieses kann dann aber durch den engen Zwischenraum nicht

entweichen, vielmehr wird dieses Wasser in den Kessel gedrückt. Beim Saugen

schlieſst sich das Ventilchen v und verhindert, daſs

Luft von auſsen in das Ventilgehäuse eindringt.

Um Feuerspritzen am Brandorte durch Pferde in Betrieb setzen zu können, ordnet O. Bewersdorf in Friedrichsfelde bei Berlin (* D. R. P. Nr. 34676 vom 23.

August 1885) auf der Feuerspritze eine mit den Pumpenkolben durch Gelenkstangen

verbundene Trommel an, welche durch das Abziehen eines aufgewickelten Seiles in

Umdrehung versetzt wird; die Pferde werden an dieses Seil gespannt und vorwärts

getrieben. Damit die umgekehrte Drehung der Trommel beim Aufwickeln des Seiles,

welches von Hand erfolgen soll, ohne Einfluſs auf die Bewegung der Pumpenkolben

bleibt, ist die Trommel mit ihrer Achse durch Klinke und Schaltrad gekuppelt.

Um die Pferde nach dem Abwickeln des Seiles nicht unthätig wieder zurücktreiben zu

müssen, soll in der halben Seillänge eine Rolle auf den Boden befestigt und das Seil

um dieselbe geschlungen werden, so daſs die Pferde beim Rücklaufe zur Spritze die

zweite Hälfte des Seiles von der Trommel abziehen. – Gegen die Brauchbarkeit dieser

Einrichtung erheben sich verschiedene Bedenken; vor Allem wird meist die nicht

unerhebliche Platzbeanspruchung für den Pferdelauf, der Zeitverlust beim Aufwickeln

des Seiles u. dgl. hinderlich sein.

In dem Berg- und Hüttenmännischen Jahrbuche, 1885 * S.

161 beschreibt J. Habermann eine von der Fürst Auersperg'schen Maschinenfabrik in Hof, Kärnthen, ausgeführte direkt wirkende eincylindrige Wasser-Säulenmaschine mit Pumpe, welche bei

dem staatlichen Bergbaue in Raibl die in eigenen kleinen Gesenken aufgefangenen Wasser aus

den Galmeibauen in einen Stollen fördert, von wo dieselben abflieſsen.

In der die innere Einrichtung und Steuerung der Maschine veranschaulichenden Figur 3 Taf. 21

bezeichnen a den mit Messing ausgefütterten

Treibcylinder, b dessen Kolben, c die Kolbenstange mit dem aufgeschobenen Steuerarme d, e den Hauptsteuercylinder mit den vier Kolben e1 bis e4, f1 und f2 die

Vorsteuercylinder mit den Kolben g1 und g2, h die Steuerstange

mit den Steuerknaggen h1 bis h3, i die Einfallröhre für das Kraftwasser, k die Abfluſsröhre für das verbrauchte Wasser, welches

auf die Sohle des Abfluſsstollens aufsteigen muſs, daher in das Steigrohr l für das von der Pumpe gehobene Wasser mündet. Ferner

sind m der mit Messing ausgefütterte Pumpencylinder mit

dem Kolben m1, n die Saug- und o die

Druckventile, p das Saug- und l das Druckrohr, r ein Windkessel. Sowohl der

Treib-, als auch der Pumpenkolben ist mit einer Stulpliderung versehen. Die

Steuerkolben bestehen aus mehreren Lederscheiben, welche auf die Kolbenstange

aufgeschoben und zwischen zwei Metallringen, deren Oeffnung mit Gewinde versehen

ist, eingepreſst sind. Die Vorsteuerungskolben g1 und g2 bestehen aus Messing oder Bronze und sind mit

einem Kopfe und einer Längsnuth versehen; in die Vorsteuerungscylinder münden

Röhren, welche vom Einfallrohre ausgehen. Liegt der Kopf des Kolbens g1 an seinem Sitze, wie

links in Fig.

3, so steht der Raum auſser dem Steuerkolben e1 durch die Nuth von g1 und die Bohrung x1 mit der freien Luft

in Verbindung; steht dagegen der Kopf des Vorsteuerkolbens von seinem Sitze ab, wie

g2 rechts in Fig. 3, so kann

das gespannte Wasser aus f2 durch die Nuth von g2 in den Steuercylinder, rechts vom Steuerkolben e4, eintreten.

Der Gang der Maschine ist nun folgender: In der gezeichneten Stellung des

Treibkolbens strömt das Kraftwasser durch das Rohr i

und durch den Kanal i1

in den Treibcylinder und bewegt dessen Kolben nach rechts. Hat dieser seinen Hub

nahezu beendet, so stöſst der Steuerarm d an die Knagge

h3 und zieht somit

die Stange h nebst der Knagge h1, daher auch den Vorsteuerungskolben g1 nach rechts. Es

tritt nun Kraftwasser durch die Nuth des Vorsteuerungskolbens und wirkt links auf

den Steuerkolben e1,

wodurch die vier Steuerkolben e1 bis e4 gegen die rechte Seite getrieben werden. Mit der

Stange h wurde auch die Knagge h2 nach rechts geschoben, daher der

Wasserdruck in f2 den

Vorsteuerkolben g2 in

der gleichen Richtung bewegt und dadurch den Raum rechts vom Steuerkolben mit dem

Kanäle x1 in Verbindung

setzt, so daſs rechts vom Kolben e4 der atmosphärische Druck herrscht und die

Verschiebung der Steuerkolben kein Hinderniſs findet. Durch diese Verschiebung kommt

aber i2 mit dem

Einfallrohre i und i1 mit dem Abfluſsröhre k in Verbindung, so daſs sich der Treibkolben b nun zurückbewegt. Gegen Ende dieses Rückganges stöſst der Steuerarm d auf die Knagge h2 und diese unmittelbar auf den Vorsteuerungskolben

g2, welcher sich

nach links bewegt,

während gleichzeitig, da h1 sich von g1

entfernt, der letztere Kolben sich ebenfalls nach links verschiebt; die Steuerkolben

gehen in die gezeichnete Stellung zurück und das beschriebene Spiel beginnt von

Neuem.

Damit der Treib- und Pumpencylinder und die Lederstulpen der Kolben nicht rasch

abgenutzt werden, ist es nothwendig, daſs reines

Kraftwasser zur Verfügung stehe und daſs die Pumpe nur sandfreies Wasser zu heben

habe, weshalb es sich empfiehlt, das gesammelte Grubenwasser in einem Klärbehälter

in der Grube zu reinigen.

Der Treib- und der Pumpencylinder haben unten Ansätze q,

welche auf einem guſseisernen Grundrahmen festgeschraubt und verkeilt werden; der

letztere ist durch 6 Schrauben auf einem Holzrahmen befestigt. Die ganze Maschine

wird in einem hölzernen Kasten gelagert, die Saug- und Steigröhren werden bedeckt,

damit dieselben beim Sprengen in der Nähe nicht durch herumfliegende Gesteinstücke

beschädigt werden. Die Maschine kann beim Abteufen durch Verlängerung der Röhren

gesenkt werden. Nachfolgend sind die Gröſsenverhältnisse dieser Pumpen für

verschiedene Mengen von zu hebendem Wasser, sowie für verschiedene Gefällhöhen der

Maschine und Druckhöhen der Pumpe zusammengestellt; von denselben sind die unter I

und II angegebenen ausgeführt:

I

II

III

IV

V

Durchmesser des Treibcylinders

mm

105

100

140

140

140

Durchmesser des Pumpencylinders

mm

100

80

150

150

200

Gemeinschaftlicher Hub

mm

300

130

300

300

300

Gewöhnliche Zahl Kolbenhübe in 1 Min.

37

60

60

60

60

Kraftwasserdruck

at

6

6

13

13

13

Kraftwasserverbrauch in 1 Min.

l

133

76

300

300

300

Gehobene Wassermenge in 1 Min.

l

189

112

400

500

600

Förderhöhe für das gehobene Wasser

m

20

32

50

50

50

Nutzleistung der Pumpen

Pferd

0,84

0,79

4,4

5,5

6,6

Bruttokraft

„

1,77

1,01

8,6

8,6

8,6

Wirkungsgrad

Proc.

48

78

51

65

77

Gewicht der Maschine

k

455

268

–

–

–

Für 30 Kolbenhübe in 1 Minute wird der Durchmesser des

Treibcylinders bei den Pumpen III bis V 200mm,

jener der Pumpencylinder 230 bezieh. 260 und 290mm. Es beträgt die Nutzleistung dieser Wassersäulen-Maschinenpumpen 48 bis 78

Procent der erforderlichen Betriebskraft.

Nach Mittheilungen von W. Theis in Palermo in der Zeitschrift des Vereins deutscher Ingenieure, 1886 Bd.

30 * S. 198 haben die Schwefelgruben in Sicilien erst in neuerer Zeit zur

Entwässerung Dampfpumpen erhalten. Dieselben sind in

lothrechten Abständen von 40 zu 50m aufgestellt

und der Dampf wird meistens von Kesseln geliefert, welche sich auſserhalb der Grube

befinden; doch sind auch in einzelnen Fällen die Dampfkessel in die Bergwerke

eingebaut. Die Bleche wurden in diesen Fällen wegen der Engheit der Gänge an Ort und

Stelle zusammengenietet und für den Abzug der Verbrennungsgase ein langer Kanal

durch das Gebirge nach oben geschlagen. Die Anwendung der Dampfpumpe bietet der früher

allgemein angewandten Wasserhaltungsweise (durch Handpumpen) gegenüber bedeutende

Vortheile: doch stellt sich deren Wartung bei gröſseren Teufen als umständlich und

kostspielig heraus, weil hier mehrere Pumpen im Betriebe gehalten werden müssen. Der

Gedanke war deshalb nahe gelegt, eine Dampfpumpe zu bauen, welche den besonderen

Anforderungen der Schwefelgruben entsprechen und zugleich unter bedeutendem Drucke

arbeiten könnte, ohne Gefahr für die Stetigkeit des Betriebes.

Die in Fig. 8

und 9 Taf. 21

abgebildete Pumpe arbeitet seit mehr als einem Jahre unter dem Drucke von 125m Teufe bei einer vielfach gekrümmten Druckleitung

von etwa 170m Länge, ohne Veranlassung zu

Beschwerden gegeben zu haben. Aus der Zeichnung ist ersichtlich, daſs man bei dem

Entwürfe bestrebt war, Einfachheit mit Widerstandsfähigkeit zu verbinden. In

Anbetracht der stark schlammigen und ätzenden Wasser sind die Durchgänge für

dasselbe sehr weit gehalten und die Berührungswände mit Anstrich versehen, welcher

der zerstörenden Einwirkung der schwefligen Säure und des Schwefelwasserstoffes

widersteht. Die Form des Kolbens und der Ventile sowie deren Liderungen sind der

bedeutenden Druckhöhe angepaſst und letztere entsprechen auſserdem dem Zustande der

Wasser. Der Dampfkolben steht in unmittelbarer Verbindung mit dem Pumpenkolben;

trotzdem ist aber des regelmäſsigen und sicheren Ganges wegen die Hilfsdrehung mit

Schwungrad beibehalten und in eigenthümlicher Weise angeordnet. Auch ist Rücksicht

daraufgenommen, daſs die einzelnen Theile leicht zusammengestellt oder aus einander

genommen werden können, daſs Ventile und Kolbenliderung leicht zugänglich und leicht

auswechselbar seien.

Der Abgangsdampf, welcher dem Cylinder entströmt und unter keinen Umständen in die

Grube dringen darf, wird in einem Röhrencondensator zu Wasser verdichtet. Das

Kühlwasser erhält man von der Dampfpumpe selbst, indem man die Druckleitung durch

den Condensator führt.

In Anbetracht der ausgedehnten Dampfleitung und unter der Voraussetzung einer nicht

allzu eifrigen Wartung hielt man ferner die Verwendung eines selbstthatigen

Condensationswassertopfes für nöthig; derselbe ist so eingerichtet, daſs der

Schwimmer erst dann das Auslaſsventil öffnet, wenn der Behälter fast ganz gefüllt

ist und daſs das Ventil erst kurz vor vollständiger Entleerung wieder geschlossen

wird. Hierdurch wird das beständige Oeffnen und Schlieſsen vermieden, welches rasche

Abnutzung der betheiligten Stücke und somit Undichtheit zur Folge haben würde.