| Titel: | Neuerungen in der Herstellung von Thonwaaren und Kohlenziegel. |

| Autor: | H. F. |

| Fundstelle: | Band 262, Jahrgang 1886, S. 157 |

| Download: | XML |

Neuerungen in der Herstellung von Thonwaaren und

Kohlenziegel.

(Patentklasse 80. Fortsetzung des Berichtes Bd.

260 S. 164.)

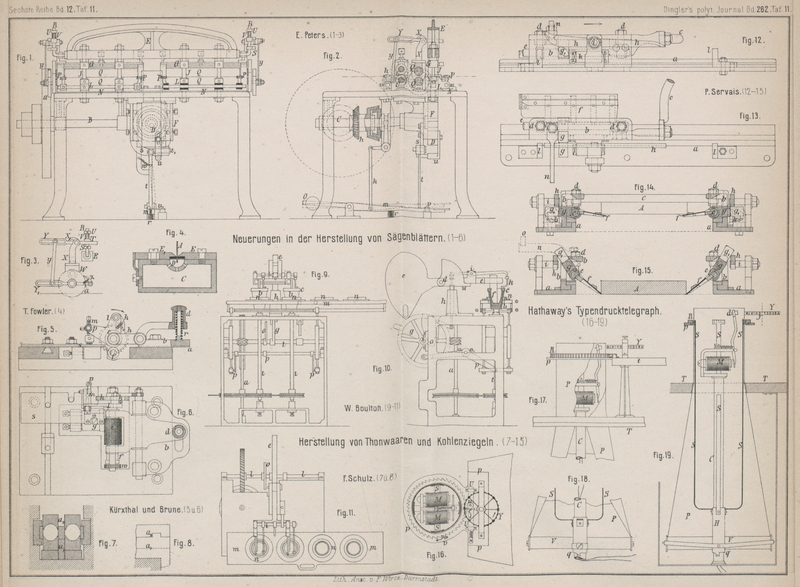

Mit Abbildungen auf Tafel

11.

Herstellung von Thonwaaren und Kohlenziegel.

Der Abschneidetisch für Falzziegel von J. Schmidheiny in Heerbrugg (* D. R. P. Nr. 34411 vom

25. Januar 1885) kennzeichnet sich durch eine eigenartige Vorrichtung, vermöge

welcher in der beim Vorfahren des Wagens entstehenden Spalte des Rollenfeldes

selbstthätig Rollen eingeschoben werden, weiter durch die Einrichtung, welche

bezweckt, die einzelnen

Ziegel schonender als bisher auf Abheberähmchen legen zu können. Die erstere

Vorrichtung besteht aus senkrecht verschiebbaren Rollen, deren Lager auf den Enden

doppelarmiger Hebel ruhen, welche an ihren anderen Enden so gekrümmt sind, daſs eine

Achse des fahrbaren Tischtheiles die Hebel rechtzeitig niederdrückt, also die Rollen

gehoben werden. Das Abheberähmchen wird vor dem Zurückfahren des Wagens in das

Rollenfeld gelegt und zwar etwas tiefer als die Oberfläche des Rollenfeldes, so daſs

der Thonstrang während des Zurückfahrens nicht gegen das Rähmchen stöſst. Lage und

Länge des Rähmchens sind so gewählt, daſs die Abschneidedrähte dicht an den

Schmalseiten desselben niedergehen, wodurch ein reiner Schnitt gesichert werden

soll.

Bei der Vorrichtung zur Herstellung bogenförmiger

Backsteine von L. Scherrer I. in Pfungstadt (*

D. R. P. Nr. 35489 vom 27. Oktober 1885) wird der in gewöhnlicher Weise gebildete

Thonstrang nach Verlassen des Mundstückes zwischen liegenden und stehenden Rollen im

Bogen geführt bezieh. krumm gebogen und hierauf in der Richtung des

Krümmungshalbmessers in gewöhnlicher Weise zerschnitten.

W. Boulton in Burslem (* D. R. P. Nr. 36212 vom 31.

Oktober 1885) hat die in Fig. 9 bis 11 Taf. 11 in

Vorderansicht, Seitenansicht und im Grundrisse dargestellte selbstthätige Töpferscheibe angegeben. Mittels einer Schnur oder eines

Riemens werden mehrere (hier zwei) Töpferscheibenspindeln t und ferner eine senkrechte Spindel a

betrieben. Auf jeder Spindel t ist eine Metallhülse b befestigt, welche zur Aufnahme der Gypsform c geeignet ist. An einem doppelarmigen, um den Bolzen

d schwingenden Hebel e

sind zwei (oder mehrere) gleiche Lehren f befestigt,

welche den Thon gegen die Wandungen der Formen c

drücken sollen. Zu dem Ende wirkt auf das von den Lehren abgewendete Ende des Hebels

e ein Daumen g, dessen

Welle l durch einen auf a

befestigten Wurm angetrieben wird. Der Körper, in welchem der Bolzen d steckt, ist vermöge eines senkrechten Zapfens in der

Hülse h um einen kleinen Winkel drehbar. Durch

Auswüchse des Daumens g einerseits und des Hebels e andererseits wird diese Drehung herbeigeführt und

zwar, nachdem die Lehren f in ihrer tiefsten Lage

angekommen sind, so daſs der Thon recht fest gegen die Form gedrückt wird. An der

Achse i befinden sich die Abschneider k, welche ebenfalls in geeignetem Zeitpunkte und zwar

von einem zweiten Daumen der Welle l aus niedergesenkt

werden und dann den oberen Rand des thönernen Gegenstandes gestalten.

Nach Fertigstellung des Werkstückes werden die Gypsformen c aus den Hülsen b gehoben und durch andere

ersetzt. Dies geschieht im Wesentlichen selbstthätig auf folgende Weise: Auf einer

Platte m befinden sich Ringe n, welche, wenn sie gehoben werden, unter den überragenden Rand der

Gypsformen greifen. Die Platte m ist zunächst senkrecht verschiebbar;

sie wird gehoben durch den Daumen o der Welle l und die doppelarmigen Hebel p. Sobald das Ausheben der Formen stattgefunden hat, schiebt nun der

beaufsichtigende Arbeiter die Platte m in wagerechter

Richtung zur Seite, so daſs die benutzten Formen seitwärts von den Spindeln t, frische in die leeren Ringe der Platte m eingesetzte Formen aber über die Hülsen b der Spindeln zu stehen kommen. Der Tisch sinkt

nunmehr nieder und die Lehren wie Abschneider kommen aufs Neue in Thätigkeit.

Die Maschine enthält zweifellos manches Hübsche, dürfte aber eine gründliche

Durcharbeitung seitens eines Maschinenkundigen nöthig haben.

Die von M. Balcke in Düsseldorf (* D. R. P. Nr. 35416

vom 25. Juni 1885) in Vorschlag gebrachte Maschine zur

Herstellung der Preſsnuſskohle benutzt eine bekannte Meſsvorrichtung, um in

bestimmtem Verhältnisse mageren und fetten Kohlenstaub sowie flüssiges Bindemittel

in eine dem Mischen dieser Theile dienende Polterschnecke zu bringen. Neu ist die

Einschaltung einer Erweiterung in die Polterschnecke, zum Zwecke gründlichen

Durcharbeitens der zu mischenden Stoffe. Letztere werden sodann sogen.

Reibungspressen (vgl. Exter 1883 250 * 201) überantwortet, an welchen als neu eine Abschneidevorrichtung

hervorgehoben wird. Um nämlich den (etwa) ungetheilt aus den Mundstücken der Presse

hervorquellenden Strang zu zerlegen, befindet sich vor jedem Mundstücke ein Messer,

welches gegen den Strang verschoben wird, während der Preſskolben zu neuem Stoſse

ausholt.

Eine Einrichtung an Reibungspressen, um mittels derselben

halbe Kühlenziegel herzustellen, von F. A.

Schulz in Halle a. S. (* D. R. P. Nr. 34746 vom 18. Juli 1885) bezieht sich

auf die Einschaltung zweier kleinerer neben einander liegender Preſsmundstücke an

Stelle des den Exter'schen Reibungspressen eigenen

einzigen Mundstückes. Die oberen und unteren Mundstücktheile sind in bekannter Weise

gegen einander verstellbar (vgl. 1883 250 * 202). Auſser

diesen Mundstücktheilen nutzen sich die Seitentheile längs schmalen Flächen ab,

weshalb diese auswechselbar gemacht sind. a2 (Fig. 7 und 8 Taf. 11) ist z.B. ein

auswechselbares Zwischenstück, während a1 als der Abnutzung nicht unterliegend, nicht

ausgewechselt werden soll.

P. Servais in Ehrang (* D. R. P. Nr. 34413 vom 1. März

1885) hat eine Vorrichtung zum selbstthätigen Abheben der

Thonplatten u. dgl. von Preſsformen angegeben, welche den Zweck hat, in

geschlossener Preſsform gestaltete Gegenstände nach einem Orte zu tragen, von

welchem sie durch Arbeiter bequem und gefahrlos entfernt werden können (vgl. Schlickeysen 1884 251 154).

Voraussetzung ist, daſs man die Werkstücke mittels des Formbodens über den Rand der

Form zu heben vermag; nachdem sie hier angekommen, soll die in Fig. 12 bis 15 Taf. 11

dargestellte Vorrichtung in Thätigkeit treten.

In diesem Zeitpunkte befindet sich das Werkstück A in

der durch

Fig. 15

veranschaulichten Lage gegenüber den beiden Greifern f;

diese bilden zwei Schaufeln, welche sich mit den Achsen e in Augen der Schrauben d zu drehen

vermögen. Die Schrauben d sind in zwei Schienen b von hakenförmigem Querschnitte, welche das Querstück

c mit einander verbindet, befestigt und bilden mit

diesem zusammen den auf Schienen a, die auf dem Rande

der Preſsform befestigt sind, verschiebbaren Schlitten. Die Verschiebung desselben

findet von dem Preſsstempel aus statt und zwar unter Vermittelung geeignet

angebrachter Ketten und Gegengewichte. Auf den Achsen e

der Greifer sind Zapfenstücke g so angebracht, daſs

dieselben sich in der Achsenrichtung nicht zu verschieben, aber um die Achse längs

eines kleinen Winkels zu drehen vermögen, wie durch Vergleichung der Fig. 14 und 15 ersichtlich

ist. Die Enden g1

dieser Zapfen g sind so gestaltet (vgl. Fig. 12), daſs sie an den

Rändern der Schienen h verhältniſsmäſsig gut zu gleiten

vermögen; da die Schienen h mittels der Stehbolzen i an den festen Schienen a

der Presse befestigt sind, so erfolgt bei Verschiebung des Schlittens bezieh.

vermöge Einwirkung der Schienen h zunächst ein Drehen

der Zapfen g um die Achsen e und sodann ein Heben bezieh. Senken der Greifer f. In der durch Fig. 12 bis 14 Taf. 11

wiedergegebenen Stellung der einzelnen Theile ist das Werkstück A von den Greifern f

erhoben und wird, bei Fortbewegung des Schlittens in der Pfeilrichtung der Fig. 12

getragen, bis die Zapfenenden g1 die rechts liegenden Enden der Schienen h überschritten haben. Die schwereren Greifer fallen

alsdann nieder und lassen A an dem neuen Platze liegen.

Nunmehr findet die Verschiebung des Schlittens in entgegengesetzter Richtung statt,

die Zapfenenden g1

bewegen sich über den Schienen h hinweg und werden durch diese mehr gehoben, als die Greifer verlangen

(was wegen der geringen Drehbarkeit der Zapfen g auf

den Greiferwellen e möglich ist), so daſs nach

Eintreffen des Schlittens am Endpunkte seiner rückläufigen Bewegung die Zapfenenden

g1 links von den

Schienen in Bezug auf Fig. 12 so weit

niederfallen, um sie bei dem Vorwärtsgange des Schlittens unter die Schienen h zu zwingen. Die

Begrenzung des Schlittenweges bewirken die Knaggen t,

gegen welche die Buffer k stehen. In der Ruhelage, d.h.

während des Pressens wird der Schlitten vermöge der Schiene n von einer Klinke o (Fig. 15) festgehalten.

Sobald der gepreſste Gegenstand über den Rand der Form erhoben ist, ist auch die

Klinke o ausgelöst, so daſs die mit Gewicht belastete

Kette, welche an dem Querstücke c des Schlittens

angreift, die Vorwärtsbewegung des Schlittens ausführen kann. Bedenken erregt die

leichte Abnutzbarkeit der Theile dieser Vorrichtung und die Thatsache, daſs die

gepreſsten Gegenstände seitens der Greifer beschädigt werden.

H. F.

Tafeln