| Titel: | Ueber Neuerungen an auslösenden Dampfmaschinen-Steuerungen mit schwingenden Cylinderschiebern. |

| Fundstelle: | Band 262, Jahrgang 1886, S. 489 |

| Download: | XML |

Ueber Neuerungen an auslösenden

Dampfmaschinen-Steuerungen mit schwingenden Cylinderschiebern.

(Patentklasse 14. Schluſs des Berichtes S. 147 d.

Bd.)

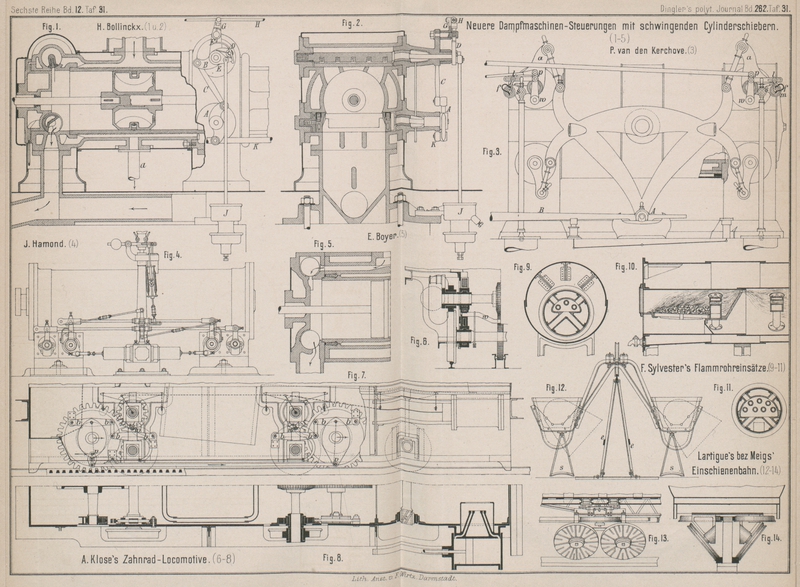

Mit Abbildungen im Texte und auf Tafel 31.

Neuere Steuerungen mit schwingenden Cylinderhähnen.

Auf der Weltausstellung in Antwerpen befanden sich unter den 17 gröſseren

Dampfmotoren vier liegende Maschinen mit Steuerung durch schwingende

Cylinderschieber. Die an Leistung bedeutendste war nach dem Compoundsysteme von P. van den Kerchove in Gent gebaut und besaſs zwei

Cylinder von 381mm und 762mm Durchmesser bei 1524mm Hub; dieselbe machte in der Minute 66

Umdrehungen und leistete bei 9at Dampfspannung 400

Pferd. Beide Cylinder besaſsen schwingende Cylinderschieber zur Dampfvertheilung.

Diese Maschine lieferte durch einen 800mm breiten,

auf dem Schwungrade liegenden Riemen die Betriebskraft für die Dynamomaschinen zur

elektrischen Beleuchtung der Ausstellungshalle. Die Société

anonyme des anciens Établissements Cail in Paris hatte eine Dampfmaschine

von 150 Pferd und 500mm Cylinderdurchmesser

ausgestellt mit einer Steuerung, welche gegen die frühere Anordnung (vgl. 1879 233 * 6) nur in unwesentlichen Punkten abweicht; diese

Maschine betrieb einen Theil der französischen Abtheilung. Zum Betriebe der

deutschen und englischen Abtheilung diente eine von H.

Bollinckx in Brüssel erbaute Maschine von gleicher Leistung; dieselbe

besaſs 600mm Cylinderdurchmesser, 1200mm Hub und machte in der Minute 55 Umdrehungen.

E. Boyer in Lille führte eine Compoundmaschine mit

Condensation von derselben Leistung (150 Pferd) vor; die Cylinderdurchmesser waren

356mm und 560mm, der Hub 857mm und machte die

Maschine, welche einen Theil der französischen Ausstellung mittels Hanfseile

betrieb, in der Minute 60 Umdrehungen.

An der Dampfmaschine von H. Bollinckx ist zunächst die

Construction des Cylinders bemerkenswerth. Derselbe besteht, abgesehen von den

Deckeln, aus zwei Theilen und zwar in der Art, daſs den einen Theil der

Innencylinder mit den vorderen Hahngehäusen, den anderen der Dampfmantel mit den

hinteren Hahngehäusen bildet. Die Verbindung ist, wie aus Fig. 1 Taf. 31 zu

entnehmen, an der Vorderseite durch eine Flanschenverschraubung hergestellt; an der

Hinterseite aber ist der Innencylinder bloſs mit seinem cylindrisch abgedrehten Ende

in die genau schlieſsende Bohrung des Mantels eingesteckt. Durch diese Verbindung

soll den etwa vorkommenden verschiedenen Ausdehnungen des Cylinders und seines

Mantels Rechnung getragen und jede hieraus hervorgehende schädliche Spannung

vermieden werden. In wie weit jedoch diese Verbindung sowie die ohne Kitt

hergestellte Flanschenverschraubung den Ansprüchen auf Dampfdichtheit genügt, wird

freilich abzuwarten sein. Jedenfalls ist eine ganz ausnehmend sorgfältige Arbeit dabei erste Bedingung.

Die Auſsenseite des Dampfcylinders ist mit umlaufenden Riffelungen von dreieckigem

Querschnitt versehen, so daſs die Oberfläche dadurch etwa zweimal so groſs wird als

bei glatter Cylinderfläche; hierdurch soll eine erhöhte Wärmeaufnahme aus dem

Dampfmantel zur Vermeidung aller etwa möglicher Condensation im Cylinder erzielt

werden. Um den Dampf schon vor seinem Eintritte in den Cylinder möglichst zu

entwässern, stöſst derselbe bei der Einströmung durch das Dampfrohr rechtwinkelig

gegen den Cylinder, an welchem er scharf nach rechts oder links abgelenkt wird, um

nach den Einlaſshähnen zu gelangen; dabei wird das mitgerissene Wasser in seiner

Hauptsache nach unten in den Mantelraum geschleudert, von wo es durch ein Rohr a nebst dem im Mantel entstandenen Dampfwasser

abflieſst. Als Stützen für den Cylinder dienen die Ausblasestutzen, welche sich zu

einem wagerechten, nach dem Condensator führenden Rohre vereinigen und, wie Fig. 2 Taf. 31

ersehen läſst, mit breiten Fuſsplatten mit dem Grundmauerwerke verschraubt sind.

Der Dampfkolben ist von ungewöhnlicher Länge; derselbe ist hohl gegossen und durch

Rippen verstärkt. Nur ein einziger, durch Federn angedrückter Dichtungsring aus

Phosphorbronze ist angebracht. Die groſse Länge des Kolbens bezweckt jedenfalls, das

Gewicht desselben vornehmlich auf dem Cylinder und nicht in den Stopfbüchsen

aufruhen zu lassen, damit letztere nicht so bald den für Condensationsmaschinen,

wegen der Lufteinsaugung, so unangenehmen Fehler der Undichtheit erhalten.

Die Construction der Einlaſsschieber zeigt nichts besonders Bemerkenswerthes; in die

Nuth der im Inneren des Gehäuses rechteckig gestalteten Spindel greift die

eigentliche Schieberplatte von ⊥-förmigem Querschnitte mit ihrem Stege ein. Fünf

kräftige Spiralfedern, welche in Bohrungen der Spindel liegen, bewirken ein sicheres

Anschlieſsen des Schiebers an das Gehäuse. Die Form der Auslaſshähne – ein etwas

mehr als den Halbkreis umfassender Kreisausschnitt – ist mit Rücksicht darauf

gewählt, möglichst dichten Anschluſs derselben an den Kolben bei dessen

Endstellungen zur Vermeidung schädlichen Raumes zu erhalten; zu diesem Zwecke ist

der Kolben nach unten beiderseits abgeschrägt. An beiden Enden der Auslaſsschieber

sind radial nach oben drückende Federn eingesetzt, welche ein stetes Anpressen der

Schieber an ihren Sitz bewirken.

Die äuſsere Steuerung dieser Maschine ist von bemerkenswerther Einfachheit. Von dem

auf der Schwungradwelle sitzenden Excenter werden die beiden Auslaſsschieber durch

die Stange K unmittelbar bewegt; die Hebel A auf deren Spindeln aber sind nach oben verlängert

(der Winkel ist ein stumpfer, was durch die Krümmung verborgen erscheint) und

mittels einer Stange C an die Hebel B angeschlossen, welche lose auf den Spindeln der

Einlaſsschieber, oder vielmehr auf cylindrischen Ansätzen der Gehäusedeckel

derselben drehbar sind. Auch diese Hebel sind nach der anderen Seite verlängert und

tragen hier die Zugklinken D, welche, durch eine Feder

zum Einfallen in die auf den Schieberspindeln festsitzenden Hebel E veranlaſst, diese und damit den Einlaſsschieber

drehen und so den Dampfzutritt in den Cylinder bewirken. Bei dieser Drehung der

Schieber gelangt aber der in excentrischer Form gebogene Schweif der Klinke unter

einen Riegel F, welcher in dem Zapfen eines nach oben

stehenden Armes des Schiebergehäuses verschiebbar angebracht ist; je nach seiner

Stellung wird dieser Riegel die Klinke D früher oder

später auslösen, so daſs nun der vorher angehobene Kolben in dem Cylinder J unter dem Einflüsse des äuſseren Luftdruckes

niederschnellen und den Einlaſsschieber schlieſsen kann. Um den Riegel F zu verstellen, ist neben demselben noch ein drehbarer

Arm G angebracht, welcher mit einem excentrischen

Anschlage gegen das obere Ende des Riegels F drückt.

Dieser Arm G wird vom Regulator mittels der Stange H entsprechend verstellt. Da der Riegel F, sobald die Klinke D

gegen denselben trifft, in seiner Führung beträchtliche Reibung erfährt, nicht

minder auch an der Berührungsstelle desselben mit dem Anschlage des Hebels G Reibung auftritt, so hat der Druck der Klinke D wenig oder gar keine Rückwirkung auf den Regulator

zur Folge.

Was die Wirkung der Steuerung anbelangt, so ergibt sich nach den in der Revue industrielle, 1886 * S. 63 bezieh. Engineer, 1885 Bd. 60 * S. 468 mitgetheilten

graphischen Untersuchungen, daſs sowohl die Einlaſs-, wie die Auslaſskanäle bereits

nach 7 Procent des Kolbenhubes völlig geöffnet sind; die Auslaſskanäle schlieſsen

sich erst, wenn der Kolben noch 30mm Weg zurück zu

legen hat, so daſs also eine merkbare Compression nicht stattfindet. Die schädlichen

Räume sind dank der hierauf verwendeten besonderen Sorgfalt auf 2 Procent des

Cylinderinhaltes bezieh. des vom Kolben beschriebenen Raumes herabgezogen

worden.

Die Ausführung der Maschine zeigte noch mehrere bedeutsame Eigenthümlichkeiten. So

waren sämmtliche bewegte Theile der Steuermechanismen, um die möglichste Sicherheit

gegen Abnutzung zu erhalten, aus Stahl hergestellt, gehärtet und schlieſslich auf

genaue Form geschliffen; ebenso waren sämmtliche Hebel, Zapfen, die Kurbel und sogar

das Schwungrad auf ihren Wellen bezieh. in den Augen nur mittels Aufpressen, unter

Vermeidung aller Keile, befestigt; dieses Verfahren soll befriedigen (vgl. auch Zeitschrift des Vereins deutscher Ingenieure, 1886 * S.

63).

Auch die Maschine von P. van den Kerchove in Gent, über

welche im Génie civil, 1886 Bd. 9 * S. 241 berichtet

wird, zeigt eine eigentümliche Construction des mit Dampfmantel versehenen

Cylinders, welche, obschon von der Bollinckx'schen

Anordnung ganz verschieden, doch den gleichen Zweck verfolgt, nämlich eine

verschiedene Ausdehnung von Cylinder und Dampfmantel ohne Gefahr von Brüchen zu

gestatten. Zu diesem Zwecke verbindet P. van den

Kerchove den als besonderes Stück gegossenen Mantel, wie in Fig. 3 Taf. 31 rechts

unten verdeutlicht ist, mit dem Cylinder. Der letztere wird an beiden Enden mit

Z-förmigen Flanschenringen versehen (wie dies übrigens schon bei Schneider-Creuzot's Maschine ausgeführt ist, vgl. 1884

253 * 182), von welchen der eine, z.B. der linke, ein

klein wenig mehr Durchmesser hat als der rechte. Auf den äuſseren Umfangflächen

beider Flanschenringe wird Gewinde von gleicher Steigung geschnitten und der an

beiden Enden mit entsprechendem Muttergewinde versehene Mantel darüber geschraubt.

Der etwas verschiedene Durchmesser der Gewinde erleichtert diese Arbeit. Nachdem

diese ausgeführt, zieht man über die Enden des Mantels noch zwei Schwindringe von

Schmiedeisen auf wodurch die Verbindung völlig fest und dicht wird. Die

Nachgiebigkeit der Z-förmigen Flanschen genügt, um innerhalb der hier gezogenen

Grenzen eine verschiedene Ausdehnung von Cylinder und Mantel zu gestatten. Im

Uebrigen gleicht die äuſsere Anordnung des Cylinders ganz der vorher beschriebenen.

Als Füſse desselben dienen wieder die Auslaſsrohre für den Abdampf, welche von den

auf der Unterseite der Cylinder liegenden Auslaſsschiebern ausgehen; die Gehäuse für

letztere, wie für die Einlaſsschieber, sind in den Cylinderdeckeln angebracht.

Die äuſsere Steuerung erfolgt von dem Excenter aus mit Hilfe des von Corliſs schon bei seinen ersten Constructionen

angewendeten fünfarmigen Hebels, welcher aber hier aus der Gestalt einer Scheibe in

einen eigentümlich geformten schwingenden Rahmen umgewandelt ist. Am unteren Zapfen

A desselben greift in üblicher Weise die

Excenterstange B an; die Auslaſsschieber sind mit ihren

Armen an dem Rahmen durch Gelenkstücke verbunden, während die Einlaſsschieber in

folgender Weise bewegt werden: Auf den Schieberspindeln sitzt ein lose aufgesteckter

Winkelhebel am, welcher bei m den durch einen Zapfen mit ihm verbundenen kurzen Arm l trägt, an dem eine vorspringende harte Stahl platte

angebracht ist. Diese Stahlplatte greift unter das ebenfalls mit einer harten

Stahlplatte versehene Ende des Hebels s, welcher auf

der Schieberspindel festsitzt, und hebt denselben und damit auch den mit Hebel s verbundenen Luftbufferkolben an. Das obere Ende des

Armes l ist durch eine Zugstange mit dem um w drehbaren Hebel p

verbunden, welcher vom Regulator mehr nach links oder nach rechts gedreht werden

kann. Bei der Hebung des Gelenkpunktes m wird natürlich

die Mitnahme von s durch l

desto früher aufgehoben, je mehr der Hebel p nach links

(am anderen Cylinderende natürlich nach rechts) geneigt ist. Da die Stahlplatte des

Armes l beweglich angeordnet und nur durch eine Feder

f in ihrer Arbeitsstellung gehalten ist, so kann

dieselbe beim Niedergange des Gelenkzapfens m vom Hebel

am von Neuem unter den Arm s fassen. Durch die Stellung, welche die Hebelarme und Verbindungsstangen gegen die

Bewegungsrichtung der Zapfen am Gelenkrahmen einnehmen, wird bewirkt, daſs sich die

Schieber sehr rasch öffnen und der volle Dampfeinlaſs beispielsweise schon nach 7

Procent Kolben weg erreicht ist. Merkwürdigerweise wird trotz der sehr hohen

Kolbengeschwindigkeit von 3m,5 jede Voreinströmung

des Dampfes grundsätzlich vermieden und auch gleicherweise von Compression gänzlich

abgesehen. In einem von P. van den Kerchove

herausgegebenen Schriftchen wird, wie Prof. Brauer in

der Zeitschrift des Vereins deutscher Ingenieure, 1886

* S. 65 mittheilt, hierfür der Grund angegeben, „die Voreröffnung sei unnöthig,

da der Einlaſs bereits auf den angegebenen kurzen Theil des Hubes ganz geöffnet

sei, die Compression aber gefährlich, da Cylinderbrüche in Folge

eingeschlossenen Wassers dadurch hervorgebracht werden könnten. Zudem hätten

beide Anordnungen den Erfolg, den Gang der Maschine ruhig zu erhalten, auch wenn

wesentliche Spielräume in den Gestängelagern vorhanden seien, wodurch der

Maschinenwärter gewöhnt werde, diese wichtigen Theile zu vernachlässigen.“

Trotzdem diese Maschine bei 3m,5

Kolbengeschwindigkeit ganz ruhig ging, dürften doch die vorhin erwähnten

Gesichtspunkte über Voreinströmung und Compression kaum den allgemeinen Beifall der

Techniker finden.

Der Regulator beeinfluſst die Steuerungen beider Cylinder in ganz gleicher Weise, so

daſs also in denselben stets gleiche Füllungsgrade stattfinden. Zwischen den beiden

Cylindern liegt der Zwischenbehälter (Receiver): mit diesem steht ein besonderer

Ueberhitzer in Verbindung, wodurch es möglich gemacht wird, daſs der Dampf mit

höherer Temperatur in den groſsen Cylinder gelangt, als er aus dem kleinen

entweicht. Das Condensationswasser wird durch eine besondere kleine Pumpe aus dem

Zwischenbehälter abgezogen und in einen Ueberhitzer gedrückt; letzterer liegt im

Fuchs der Dampfkesselanlage und das Wasser wird in demselben wieder in Dampf

übergeführt, dessen Temperatur höher ist als diejenige in den Dampfkesseln selbst.

Dieser überhitzte Dampf wird in den Zwischenbehälter zurückgeleitet, wo sich

derselbe mit dem aus dem kleinen Cylinder abströmenden Dampfe mischt und dann zur

Arbeit dem groſsen Cylinder zugeführt wird. Der Condensator steht senkrecht unter

der Pleuelstange des groſsen Cylinders und wird von der Kurbel der Schwungradwelle

angetrieben. Durch diese Art der Aufstellung wird eine Raumersparniſs erzielt,

welche wegen der ohnehin schon groſsen Längenausdehnung der Maschine sehr

wünschenswerth erscheint. Die Hebelübersetzung, welche die Kurbelbewegung auf die

Kolbenstange des Condensators überträgt, ist so gewählt, daſs die Geschwindigkeit

der letzteren nicht hoch ist und die Luftpumpe ohne Geräusch arbeitet.

Auffallend erscheint das ungemein groſse Verhältniſs vom Kolbenhub zum

Cylinderdurchmesser (1524 : 380, d. i. mehr als 4), welches bei dem kleinen Cylinder in

Anwendung gekommen ist; dasselbe ist offenbar der hohen Kolbengeschwindigkeit zu

Liebe gewählt; man darf aber billig bezweifeln, ob damit an und für sich irgend ein

erheblicher Vortheil erreicht wird. Hohe Kolbengeschwindigkeit ist doch nur in so

fern von Vortheil, als dadurch die Abmessungen der Maschine verringert werden; man

hebt aber diesen Vortheil wieder auf, wenn man der Verringerung der Durchmesser eine

Vergröſserung der Längen gegenüberstellt. Ganz richtig bemerkt Prof. Brauer a. a. O., daſs jedenfalls dem Besitzer der

Maschine nicht damit gedient sein wird, wenn durch übergroſse Cylinderlänge die

ganze Maschine um das 4½ fache dieser Zugabe verlängert wird, nämlich 1fach beim

Cylinder, 2 ½ fach bei der Pleuelstange, 1fach bei der Kurbel. Ergibt sich

solchergestalt bei der Anschaffung kein Vortheil, so ist auch beim Betriebe kein

solcher zu sehen. Der Dampfverlust, an welchem allein gespart werden kann, ist zwar

vom Verhältnisse zwischen Inhalt und Oberfläche nicht unabhängig; einen weit

gröſseren Einfluſs hat aber die Dauer einer Arbeitsperiode: denn je kürzer die Zeit

ist, während welcher eine Dampfmenge mit den Wänden eines Gefäſses in Berührung ist,

um so geringer wird der Bruchtheil der Dampffüllung sein, welcher sich dabei

condensirt. In dieser Beziehung ist also ein langer Hub nur nachtheilig. Handelt es

sich aber um die Betreibung rasch laufender Maschinen, wie z.B. bei elektrischen

Beleuchtungsanlagen, so ist die Verminderung der Umlaufzahl durch Einführung eines

ungewöhnlich langen Hubes erst recht unvortheilhaft. Dieses Beispiel wird also kaum

als ein nachahmenswertes zu betrachten sein, wenn schon die Maschine in Antwerpen

dank ihrer im Uebrigen trefflichen Anordnung, vorzüglichen Ausführung und der hohen

Anfangsspannung des Dampfes recht gute Betriebsergebnisse aufzuweisen hatte.

Textabbildung Bd. 262, S. 494Die beigegebenen Diagramme sind von dem Niederdruck- bezieh.

Hochdruckcylinder genommen und ergeben als mittlere Ordinate 1k,14 bezieh. 4k,02; auf der anderen Kolbenseite aber betragen diese Werthe 1k,125 und 4k,00.

Bei einem Cylinderquerschnitte von 1140qc,02

erhält man die Gesammtarbeitsdrücke für den kleinen Cylinder 4583k und 4560k oder

im Mittel 4571k und für den groſsen Cylinder bei

einer Kolbenfläche von 4560qc,37 diese Drücke zu

5199k und 5130k oder im Mittel zu 5165k. Bei 66

minutlichen Umdrehungen ergibt sich die Kolbengeschwindigkeit zu 3m,353 und hieraus die mittlere Leistung der

Maschine:

N=\frac{3,353\,(4571+5165)}{75}=205,7+230,9=436,6 Pferd.

Im Anschlusse an diese Mittheilungen gibt das Génie civil, 1886 Bd. 9 S. 262 noch eine Uebersicht der

Betriebsergebnisse, welche mit einer ganz ähnlichen Compoundmaschine während

7tägiger Versuche (15. bis 22. Oktober 1884) auf der Nourse-Mill in den Vereinigten Staaten von Nordamerika erhalten worden

sind; diese beziffern sich, wie folgt:

Verbranntes Holz zum Anzünden der

Feuer

1319,40k

Steinkohlenmenge, welche dem calorischen

Werthe des Holzes entspricht (40%)

527,76

Kohlenmenge zum Anheizen

9445,41

Kohlenverbrauch während des Ganges

19653,48

–––––––––––

Gesammtmenge der verbrannten Kohlen

29626,65k

Abzug für Kohle, welche nur theilweise

verbrannt aus den Oefen gezogen wurde, 206k,8, zu 80% gerechnet

165,44

–––––––––––

Wirklich verbrannte Kohlen innerhalb 7

Tagen

29461,10k

Arbeitszeit der Maschine

79 Std. 52 Min.

Mittlere Umdrehungszahl in der

Minute

57,10

Kohlenverbrauch in der Stunde

368k,88

Mittlere Leistung der Maschine (aus 636

Diagrammen berechnet)

499e,13

Kohlenverbrauch für Stunde und

Indicatorpferd (im regelmäſsigen Betriebe)

0k,739

Dampfverbrauch für das Indicatorpferd in

der Stunde, mit Kesseln, welche auf das Pferd 81 Wasser in

der Stunde verdampfen

5k,912

Bei diesen Versuchen hatte die Umdrehungszahl der Maschine

zwischen den Grenzwerthen 56,84 und 57,56, der Kohlenverbrauch für Indicatorpferd

und Stunde zwischen 0k,706 und 0k,760 geschwankt.

Bei der Maschine von E. Boyer, welche in ihrer Anordnung

ganz der oben beschriebenen Bollinckx'schen Maschine

gleicht, ist hauptsächlich die Zusammensetzung des Cylinders bemerkenswerth.

Derselbe besteht aus drei Theilen, den beiden Kopfstücken mit den Gehäusen für die

Steuerschieber und dem eigentlichen Cylinder, welche, wie in Fig. 5 Taf. 31

veranschaulicht ist, stumpf zusammenstoſsen. Das besondere Arbeitsfutter für den

Kolben wird an den Rändern von den Kopfstücken gefaſst, welche hierzu etwas

ausgedreht sind. Auf dieses Arbeitsfutter ist zur Bildung eines Dampfmantels ein

zweiter Cylinder aufgeschoben, welcher oben den Dampfzutrittskanal erhält, und auf

diesen nochmals ein äuſserer Cylinder aufgezogen. Der Dampfmantel wird durch in

besondere Ausdrehungen am Arbeitsfutter und dem umhüllenden Cylinder eingestoſsenen

Asbest gedichtet. Das bei der Beschreibung der Bollinckx'schen Maschine über die Cylinderanordnung Gesagte trifft auch

hier zu.

Für die Vernon Spinning Company in Stockport hat J. B. Hamond daselbst eine groſse Betriebsdampfmaschine

geliefert, deren Dampfvertheilung nach dem Textile

Manufacturer, 1886 * S. 243 ebenfalls mittels schwingender Cylinderschieber

erfolgt. Diese sind alle vier, wie aus Fig. 4 Taf. 31 zu

entnehmen ist, am unteren Theile des Cylinders angeordnet, so daſs wie bei der Wheelock'schen Anordnung (vgl. 1878 229 * 418) ein Einlaſs- und ein Auslaſsschieber je neben

einander liegen. Entgegen dem Bewegungsmechanismus der letzteren Steuerung erhalten

jedoch die Auslaſs- und die Einlaſsschieber, je zusammen, gesonderte Bewegung von

Excentern auf der Schwungradwelle aus. Die Einwirkung des Regulators auf die

Steuerung der Dampfeinlaſsschieber ist die bekannte; die Verstellung der

Auslöseknaggen für die federnden Mitnehmerklinken bedingt eine geringere oder gröſsere

Füllung des Cylinders. Die Verbindungsstange zwischen dem Regulatormuffe und den

Stellhebeln für die Auslöseknaggen ist jedoch aus zwei durch starke Federn

verbundenen Theilen zusammengesetzt; auſserdem erfolgt die Verbindung der beiden

Stangentheile durch einen Hebel, welcher für gewöhnlich die Federn gespannt erhält

und die Mitnahme des unteren Stangentheiles vom oberen bewirkt. Tritt im Gange der

Maschine eine zu groſse Geschwindigkeit ein, so daſs der Regulator auf einmal

plötzlich ausschlägt, so vermag der Hebel die Spannung der Federn nicht mehr zu

halten, die letzteren kommen zur Wirkung und drehen die Auslöseknaggen auf einmal so

viel, daſs ein Dampfeinlaſs in den Cylinder nicht mehr stattfinden kann, die

Dampfmaschine also stehen bleibt. Der Regulator läuft sehr schnell; derselbe macht

bei mittlerem Gange 230 Umdrehungen minutlich bei einer Pendellänge von 280mm.

Tafeln