| Titel: | F. Philips' Bolzenschmiedemaschine. |

| Fundstelle: | Band 263, Jahrgang 1887, S. 505 |

| Download: | XML |

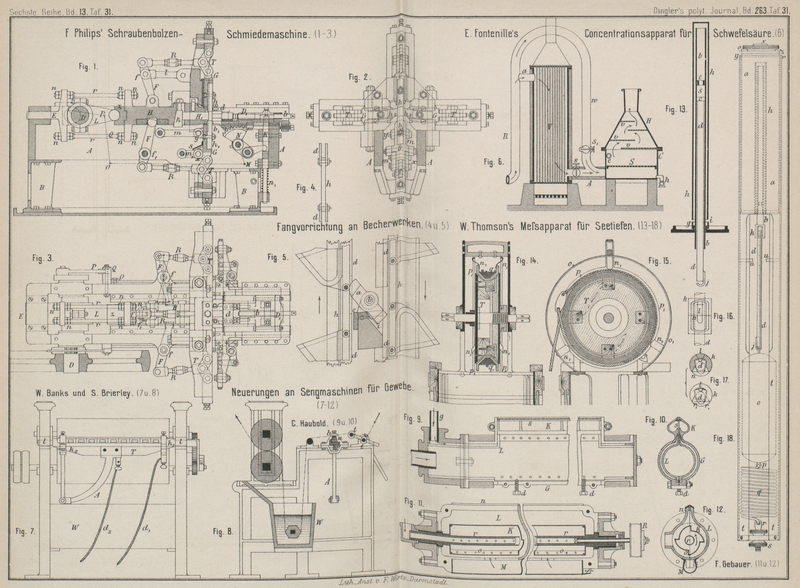

F. Philips' Bolzenschmiedemaschine.

Mit Abbildungen auf Tafel

31.

F. Philips' Bolzenschmiedemaschine.

Bei der Bildung der Schraubenbolzenköpfe durch Preſsschmieden auf Maschinen mit

lothrechter Bewegung des Formstempels mittels Schraube (vgl. Vincent und Le Blanc bezieh. Simon 1879 232 * 7. * 399. *

402) oder wagerechter Stempelbewegung mittels Kurbeln und Excenter (vgl. Horsfall bezieh. Geyer

1879 231 * 399. 233 * 449) ist

eine Gratbildung unvermeidlich. Handelt es sich aber um fabrikmäſsige Herstellung

von Schraubenbolzen, dann ist die Mehrarbeit, welche zum Beseitigen des Grates

erforderlich wird, für den Preis des Fabrikates sehr ins Gewicht fallend, ganz

abgesehen davon, daſs bei dem Anpressen gröſserer Köpfe die Entstehung von

Kantenrissen nur sehr schwer zu vermeiden ist. Zur Beseitigung dieser Uebelstände

hat man Schmiedemaschinen in Anwendung gebracht, welche die Köpfe nach und nach stauchen und

vollständig gratfreies, also fertiges Fabrikat liefern (vgl. Busch 1882 246 102).

Eine Schmiedemaschine dieser Art in wagerechter Anordnung hat F. Philips in Philadelphia (* D. R. P. Kl. 49 Nr. 37561 vom 20. Januar

1886) angegeben. Bei derselben sind auſser dem Stauchstempel für den Kopf noch zwei

Paare Seitenstempel zum Abplatten der Seitenflächen des Kopfes thätig. Letztere

Stempel werden mit ersterem Stempel so gegen den eingelegten warmen Bolzen

vorbewegt, daſs sich diese arbeitenden Werkzeuge immer ausweichen, obgleich sie

ununterbrochen hin und her gehen. Die Klemmvorrichtung für den Bolzen wird nach

Fertigstellung eines Kopfes um ein gewisses Stück von den Stempeln zurückbewegt, um

den fertigen Bolzen durch ein neues Metallstück ersetzen zu können.

Fig. 1 Taf. 31

zeigt die Maschine im Längsschnitte, Fig. 2 und 3 eine Vorderansicht

bezieh. einen Grundriſs. In dem auf den Füſsen B

ruhenden Rahmen A ist die gekröpfte Antriebswelle D gelagert, welche durch die Schubstange L den Schlitten H des

Stauchstempels H1 hin

und her bewegt. Der Schlitten H ist im Rahmen A geführt und durch die sich frei bei z aufstützende Schubstange L, das Gleitstück E und die Zugstangen r so mit der Antriebswelle D verbunden, daſs jede Abnutzung der beweglichen Theile dieser Verbindung

durch die Doppelmuttern n vollständig ausgeglichen

werden kann. Zur genauen Einstellung des Stauchstempels H1 dient der Keil k. Die Seitenstempelpaare h, h1 und h2, h3 (Fig. 2) werden von dem

Schlitten H aus bewegt. Mit demselben sind nämlich vier

Hebel F verbunden, welche um Zapfen f schwingen. Der obere dieser Zapfen sitzt an der am

Rahmen A hängenden Gelenkstange l. Der untere Hebel F zum Antriebe des

Stempels h1 schwingt um

den festen Bolzen f1 im

Rahmen A und ist, um bei etwaigen Ausbesserungen

leichter herausgenommen werden zu können, mit dem Schlitten H nur durch ein Halbgelenk verbunden; die beiden seitlichen Hebel F (Fig. 2) schwingen

ebenfalls um feste Zapfen am Rahmen A. Alle vier Hebel

F sind durch der Länge nach stellbare Schubstangen

R an Kniegelenke T

angehängt, durch welche die Führungsstücke G der vier

Hämmer h bis h3 angetrieben werden. Damit die Hämmer h2 und h3 die Hämmer h und h1 beim Arbeiten nicht hindern, sind die

Verbindungsstangen der ersteren so eingestellt, daſs ihre Kniehebel T gestreckt sind, wenn der Schlitten E sich in der Mitte seines Laufes befindet, während die

oberen und unteren Kniehebel gestreckt sind, wenn der Schlitten H sich am entferntesten von dem zu stauchenden Bolzen

befindet. Bei jedem Hube des Schlittens H wirken die

Stempel h2 und h3 einmal, d.h. bei

jeder Umdrehung der Antriebswelle D zweimal auf das

Metallstück ein, weil die Schenkel ihrer Hebel F gleich

lang sind. Dagegen sind die Schenkel der Hebel F der

Hämmer h und h1 verschieden lang und deren Lenkstangen R so eingestellt, daſs die Hämmer h und h1 nur einen Druck auf

das Arbeitstück während einer Umdrehung von D

ausüben.

Die Gleitstücke G der Seitenhämmer

h, h2 und h3 laufen in

prismatischen, mit gut gehärteten Stahleinlagen versehenen Führungen; für den Hammer

h1 ist die Führung

beweglich gemacht, weil eine feste Führung dem schädlichen Einflüsse des

Hammerschlages, welcher in Verbindung mit dem während des Bolzenschmiedens

gebrauchten Wasser gerade auf den unteren Hammer fällt, nicht widerstehen kann; die

harten Führungen desselben werden in kurzer Zeit so abgenutzt, daſs das Gleitstück

G nach allen Richtungen hin nachgibt und die

Herstellung eines guten Bolzenkopfes verhindert. Aus diesem Grunde kann man sich auf

den unteren Hammer in keiner Weise verlassen und ist derselbe die stete Quelle von

Ausbesserungen. Um diesen Fehler zu beseitigen, ist die feste Führung des Hammers

h1 durch

Lenkerführung ersetzt.

Die Längen der Lenkerstangen m und

m1 sind so gewählt,

daſs die Arbeitsfläche von h1 fast genau

geradlinig bewegt wird, während dieser Hammer einen verhältniſsmäſsig nur kurzen Hab

ausführt. Die Drehung der Zapfen x und y am Hammerstücke G ist so

gering, daſs diese Zapfen ohne Bedenken in Wasser und Hammerschlag laufen können,

ohne bedeutenden Schaden erleiden zu müssen; indeſs können dieselben auch sehr

leicht durch Bleche s abgedeckt werden. Um den Hammer

h1 gegen ein

seitliches Ausweichen zu schützen, werden die Gabeln für die Zapfen x und y recht breit und so

groſs wie nur möglich gemacht, während die am Rahmen A

festen Gelenkpunkte durch zwei durch den Rahmen geführte Achsen gebildet werden.

Eine solche Gelenkführung kann natürlich für jeden der vier Seitenstempel angewendet

werden.

Zum Festhalten des Arbeitstückes während des Schmiedens dienen

zwei Klemmbacken d (Fig. 1), welche in dem

Schlitten D1 mittels

stellbarer Kniegelenke, ähnlich denen für die Schlitten G, an einander gepreſst werden können. Auſserdem wird das Arbeitstück

durch den Bolzen b am Zurückweichen vor den Hammer H geschützt. Der Schlitten D1 wird, nachdem ein neues glühendes

Metallstück zwischen d eingeklemmt worden ist, so weit

gegen die Hämmer vorgeschoben, daſs die Backen d die

Seitenhämmer berühren. In dieser Lage wird dann der Schlitten durch einen Sperrkeil

K festgehalten, welcher mittels der Feder n1 (Fig. 1) stets gegen D1 angedrückt wird und

in ein keilförmiges Loch im Schlitten D1 einfällt, sobald derselbe in die Arbeitslage

gebracht wird.

Eine sehr zweckmäſsige Steuerung zum Aus- und Einrücken des

Schlittens D1 ist in

der Patentschrift ausführlich beschrieben; dieselbe läſst ein Zurückziehen und

Vorschieben des Schlittens D1 nur beim Rückgange des Stauchstempels H zu

und ist hierzu durch die in Fig. 1 in einfachen Linien

angedeutete Hebelverbindung NMOQP mit der Antriebswelle

D in Verbindung gebracht.

Tafeln