| Titel: | Selbstthätige Zinkenfräsmaschine. |

| Fundstelle: | Band 264, Jahrgang 1887, S. 14 |

| Download: | XML |

Selbstthätige Zinkenfräsmaschine.Vgl. Zimmermann 1868 188

* 169. 1869 193 * 177. 1873 209 6. 1880 235 * 337. Erart 1871 200 * 276.

Knapp 1874 214 *

288. Freitag 1881 239 *

265.

Mit Abbildungen auf Tafel

2.

Selbstthätige Zinkenfräsmaschine.

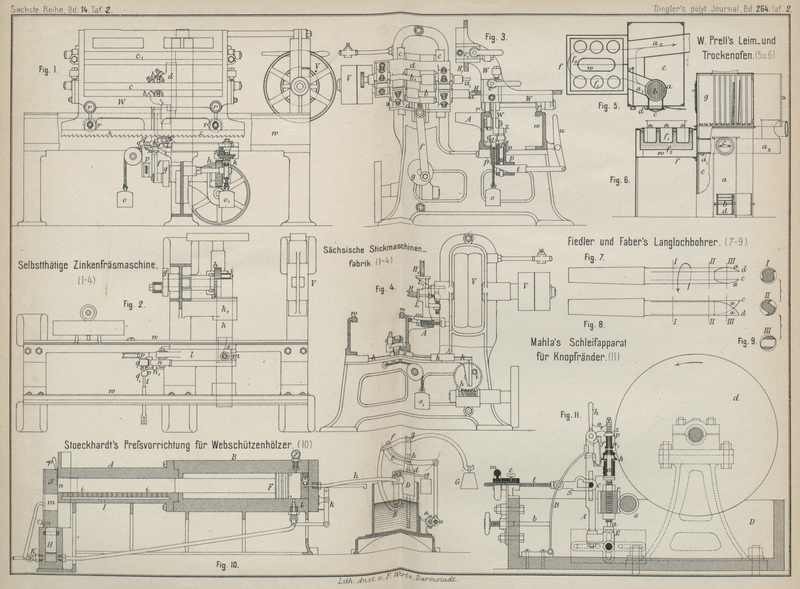

Die in Fig. 1

bis 4 Taf. 2

dargestellte Zinkenfräsmaschine der Sächsischen

Stickmaschinenfabrik in Kappel bei Chemnitz (* D. R. P. Kl. 38 Nr. 37418

vom 23. März 1886) stellt offene und verdeckte Zinken her; dieselbe arbeitet mit zwei

Kegelfräsern a, a1. Die

Wellen b, b1, welche

diese Fräser tragen, sind in einem an Prismen c

lothrecht verschiebbaren Schlitten d gelagert und

erhalten ihren Antrieb von dem Vorgelege

V aus. Die beiden Hölzer H,

H1, welche durch Zinkenzapfen und Schlitze

zusammengefügt werden sollen, werden rechtwinkelig zu einander in einem Wagen W mittels excentrisch gelagerter Spindeln e, e1

, die durch Handgriffe angedrückt werden, festgespannt.

Der Wagen W läuft mit Rollen r auf den Bahnen der Wange w. Um ohne

weiteres die richtige Lage der Hölzer beim Einspannen zu treffen, sind an einem an

der Wange angeschraubten Arme A wagerecht und lothrecht

verstellbare Anschlaglineale L, L1 (Fig. 4) angebracht.

Der obere Fräser a1

erzeugt in dem Holze H1

die Zinkenzapfen, während der untere Fräser a in dem

Holze H die Zinkenschlitze herstellt; beides wird

gleichzeitig dadurch erreicht, daſs die zu Anfang der Arbeit unter den Hölzern

stehenden Fräser nach oben bewegt werden, indem der Schlitten d, in welchem die Fräserwellen b, b1 gelagert sind, durch die Zugstange

f von der Kurbelscheibe g gehoben wird. Die Fräser kehren, entsprechend der Bewegung der

Kurbelscheibe g, welche durch Schneckenrad h, Schnecke und Riemenvorgelege von V aus bewegt wird, wieder durch die gefrästen

Oeffnungen in die unterste Stellung zurück. Um den nächsten Zinkenzapfen bezieh. den

nächsten Schlitz auszufräsen, wird es nöthig, den Wagen W mit den Hölzern H, H1 um so viel, als die Zinken von einander entfernt

stehen, zu verschieben. Da der Fräser a1 den Grund des Schlitzes im Holz H1 nicht gerade,

sondern halbrund herstellt, so ist es erforderlich, um einen dichten Schluſs

zwischen Schlitz und Zinkenzapfen zu erzielen, den letzteren unten ebenfalls

abzurunden.

Die Verschiebung des Wagens um eine Zinkentheilung und die

Abrundung des Zinkenzapfens werden auf folgende Weise erreicht: Das Schneckenrad h trägt einen Kurbelzapfen i, welcher während eines Theiles der Umdrehung an der Gleitbahn einer

Schiene k, die in Führungen k1 gleitet, anliegt und dadurch k verschiebt. An dieser Schiene k ist eine Curve s befestigt, welche den an

der Wange w geführten Schieber l dadurch, daſs sie am Zapfen m desselben

anliegt, verdrängt. Am Schieber l ist eine Schaltklinke

n angebracht, welche in die am Wagen W befestigte Zahnstange s,

deren Theilung der Zinkentheilung entspricht, eingreift und so den Wagen verschiebt.

Der Rückgang des Schiebers l mit der Schaltklinke n und des Schiebers k mit

der Curve s erfolgt durch Gegengewicht o bezieh. o1, sobald der Kurbelzapfen i seine Bewegungsrichtung ändert. Die Curve s

ist so geformt, daſs das Ergebniſs der Bewegung des Wagens W und der Bewegung der Fräser a, a1 in der Zeit, wo die Kurbelscheibe g den letzten Theil der abwärts gehenden und den Anfang

der aufwärts gehenden Bewegung durchläuft, die genau halbkreisförmige Abrundung des

ausgefrästen Zinkenzapfens ist.

Damit der Wagen W, während die Fräser

a, a1 in die Hölzer

H, H1 eindringen,

fest stehen bleibt, greift der im Arme p der Wange w gelagerte und durch eine Feder nach oben gedrückte

Bolzen q mit seinen Zähnen in die Zahnstange z, sobald der Wagen nach der Fortrückung wieder steht.

Wird der Wagen w von der Schaltklinke n fortgeschoben, so welchen in Folge der schrägen

Zahnform die Zähne des Bolzens q aus der Zahnstange z zurück, weil die gewundene Feder, welche den Bolzen

q nach oben drückt, nachgibt; sobald der Wagen ein

entsprechendes Stück verschoben ist, drängen sich die Zähne des Bolzens q in die folgenden Zähne der Zahnstange z und sichern so den Stand des Wagens wieder.

Während des letzten Theiles des Niederganges und zu Anfang des

nächsten Aufganges der

Fräser findet die Verschiebung des Wagens bez. der Hölzer statt, so daſs der untere

Fräser a einen Halbkreis um den betreffenden

Zinkenzapfen beschreibt und diesen am unteren Theile abrundet. Die Fräser gehen dann

durch die nach beendeter Theilung feststehenden Hölzer wieder nach oben, fräsen

einen neuen Zinkenzapfen und Schlitz, gehen wieder nach abwärts u.s.f., bis die

Hölzer auf der ganzen Länge mit Zinken und Schlitzen versehen sind, worauf dieselben

abgenommen und der Wagen von Hand wieder in die Anfangsstellung zurückgeschoben

wird.

Um den Wagen unbehindert mit der Hand zurückschieben zu können,

ist es nöthig, den Bolzen q und die Sperrklinke n auszulösen. Beides wird auf folgende Weise erreicht:

Der Bolzen q ist mit einem Schlitze versehen, in

welchen ein keilförmiger, im Arme p geführter Schieber

t eingreift. Der Schieber t wird durch den Handhebel u bewegt und

drängt mit der keilförmigen Fläche den Bolzen q nach

unten, dessen Zähne also aus dem Eingriffe mit der Zahnstange z. An dem Bolzen q ist nun

ein Stift q1

angebracht, welcher beim Niedergange auf den einen Schenkel des am Arme p drehbar befestigten Doppelhebels v drückt, dadurch den anderen Schenkel desselben hebt

und die Schaltklinke n durch Druck gegen den Stift n1 derselben

auslöst.

Tafeln