| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 264, Jahrgang 1887, S. 216 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

263 S. 471.)

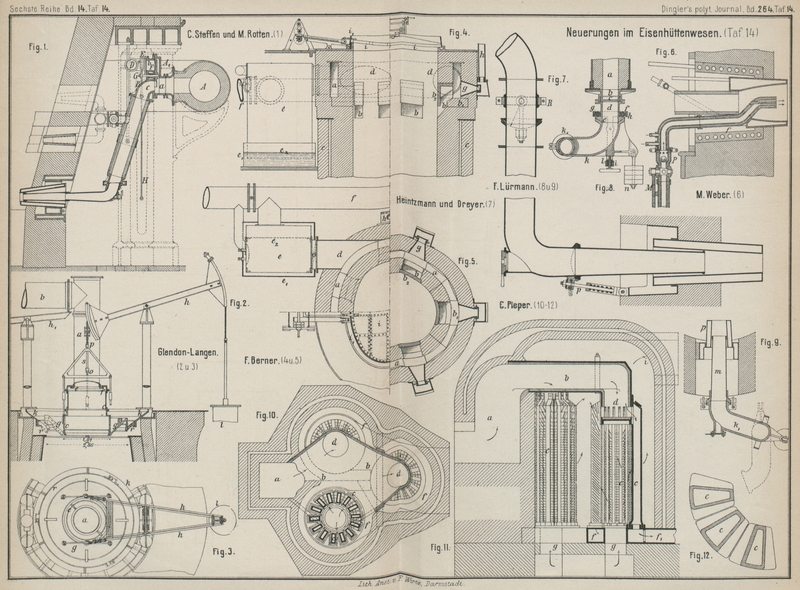

Mit Abbildungen im Texte und auf Tafel 14.

Ueber Neuerungen im Eisenhüttenwesen.

Der Hochofen-Prozeſs.

J. H. Const. Steffen in Luxemburg und M. M. Rotten in Berlin (* D. R. P. Nr. 36301 vom 25.

December 1885) schlagen insbesondere für sehr keiften

Hochofen-Wind die in Fig. 1 Taf. 14 skizzirte

Vorrichtung zum Absperren der Windleitung für

Düsenstöcke vor. Die Absperrung erfolgt hier durch einen Drehschieber F, welcher in einem Ventilgehäuse A1 sitzt und entweder

die Oeffnung b zum Windabblasestutzen D, oder die Oeffnung c

zwischen Hauptwindrohr A und dem Düsenstock verdeckt,

in welch letzterem Falle also die Windabstellung erfolgt. Die Umstellung des

Schiebers F geschieht von Hand mit Hilfe der Zugstange H, welche an dem

mit Umstellgewicht E versehenen Hebel G auf der Schieberachse hängt. Die Windeintrittsöffnung a besitzt in der Regel eine etwas gröſsere

Querschnittsfläche als die Windausströmungsöffnungen b

und c. Die Windpressung drückt deshalb den Schieber F fest und dicht an die Arbeitsleisten des Deckels B an. Wird das Gewichtsverhältniſs von E und H so gewählt, daſs

das Gleichgewicht unterbrochen wird, sobald der Winddruck auf die der

Ausströmungsöffnung entsprechende Fläche aufhört oder sich vermindert, so dreht sich

der Schieber F selbstthätig, so daſs er die Verbindung

mit dem Düsenstock schlieſst und der Wind durch D

austreten kann. Bei dieser Einrichtung dient die Zugstange H nur als Ausgleichgewicht und zum Anheben des Gegengewichtes E, sobald wieder geblasen werden soll.

Die Bochumer Eisenhütte, Heintzmann und Dreyer in Bochum

(* D. R. P. Kl. 27 Nr. 35369 vom 16. Oktober 1885) hat einen Düsenstock entworfen, welcher in zwei

Kugelgelenken beweglich ist, so daſs er ohne weiteres aus der Form gezogen

werden kann, wenn eine Reinigung derselben erforderlich ist; andererseits wird er

bei Explosionen im Ofengestelle zurückgeworfen, ohne dabei Beschädigungen zu

erleiden. Nach Fig.

7 Taf. 14 liegt das eine Kugelgelenk im senkrecht abfallenden Rohrzweige.

An dem festen Anne ist eine Schelle B angebracht, um

die sich zwei Bogen drehen, welche das bewegliche Rohr tragen. Die Flächen zwischen

beiden Rohren sind nach einem Cylinder abgedreht, dessen Achse mit der Drehachse der

Bolzen zusammenfällt. Auf dieselbe Weise ist der senkrechte Rohrzweig mit der Düse

verbunden. Durch entsprechendes Anziehen der Bolzenmuttern kann man die Rohrtheile

mehr oder weniger starr mit einander verbinden. Um die Blasestellung zu erhalten,

ist der bewegliche Rohrtheil mittels eines Schraubenbügels und Feder mit dem

Ofengestelle verbunden, so daſs bei etwa auftretenden Explosionen die Düse unter

Zusammendrückung der Feder und unter Drehung der Kugelgelenke aus der Form

hinausgeschoben wird; nachdem der Ueberdruck im Ofen aber durch die Formen entwichen

ist, wieder in die Düse zurückschnellt. Ein vor den Schraubenbolzen p geschobener Vorstecker gestattet die leichte

Entfernung des Anschlusses des Düsenstockes an das Gestell und damit ein Zurückgehen

des ersteren.

Der von F. W. Lürmann in Osnabrück (* D. R. P. Nr. 38408

vom 3. August 1886) angegebene Düsenstock bezweckt

neben der leichten Handhabung die Möglichkeit, denselben rasch und ganz aus dem

Raume vor dem Formgewölbe zu entfernen, damit bei vorkommenden Arbeiten an der Form

der Arbeiter sich ungehindert in diesem Raume bewegen kann. Die Gründe hierfür sind

einmal die hohen Temperaturen, welche die Wandungen der Düsenstöcke in Folge

Anwendung sehr heiſsen Windes haben, und die hohe Lage der Mittellinie der Formen,

also des Düsenstockes, über dem Standorte der Arbeiter, d.h. der Umgebung des

Gestelles. Aus beiden Gründen ist die Handhabung der Düsenstöcke bei den bisherigen

Anordnungen erschwert.

An das ausgemauerte Windrohr a (Fig. 8 und 9 Taf. 14) ist der

Schieberrahmen b mit dem Schieber c geschraubt. An dem ersteren ist das Rohrende d mit einer Fahrbahn e

befestigt, auf welcher die Rollen oder Kugeln f in den

Gehäusen g laufen. Die Gehäuse g sind fest mit dem Kranze h verbunden und

dieser wieder mit dem Bügel i; in letzterem hängt auf

der Schraube l der Düsenständer kk1 welcher die Düse m trägt. Das Gegengewicht n hält dem Düsenstocke kk1 das Gleichgewicht. Wird die Schraube l etwas gelöst, so ist der Düsenstock kk1 auf den Rollen g leicht drehbar und kann so in die punktirte Stellung

Fig. 9

gebracht werden, in welcher derselbe in keiner Weise bei den Arbeiten an der Form

p hindert.

Nach den Transactions of the American Institute of Mining

Engineers, 1886 Bd. 13 * S. 520 ist auf den Glendon

Iron Works ein abgeänderter Langen'scher Gichtgasfang (vgl. 1886 259

* 361) seit dem J. 1881 eingeführt, welcher gestattet, den Hochofen in derselben

regelmäſsigen Weise zu beschicken, wie dies früher bei offener Gicht möglich

war.

Die Gicht ist durch die Glocke g

(Fig. 2

und 3 Taf. 14)

geschlossen, deren Auſsenwand cylindrisch ist und auf einem losen Ringer ruht,

während die Innenwand einen abgestumpften, unten offenen Kegel bildet, welcher sich

an einen Cylinder c anschlieſst. Die obere Haube von

c ist mit dem in der Mitte liegenden

Gasableitungsrohre a verbunden, welches einer

seitlichen Abführung unterhalb der Gicht bei Hochöfen mit Rauhgemäuer vorgezogen

wird. Der Cylinder c erhält seine Bewegungen durch die

mittlere Stange s und durch den vom Kraftcylinder l bewegten Hebel h. Wenn

die Beschickung auf die Aufgebevorrichtung gekippt wird, so bleibt ein Theil

derselben auf dem Kegel k und dem Ringe r liegen, ein Theil stürzt in die Glocke g. Wenn nun der Kolben im Kraftcylinder l niedergeht, wird durch den Hebel h der Cylinder c der

Aufgebevorrichtung gehoben, so daſs die in der Glocke g

liegende Beschickung in die Mitte des Ofens fällt. Bis dahin verbleibt die Glocke

g in ihrer Lage; alsdann aber trifft der Ansatz o unter den Bugel p und

hebt die mit letzterem verbundene Glocke g, so daſs nun

auch der auf r und k

liegen gebliebene Theil der Beschickung in den Ofen fällt.

Das Rohr a ist mit dem Rohre b durch ein Kugelgelenk verbunden. Das Rohr b ruht auf dem Hebel h1, dessen Schwere durch ein Gegengewicht so

ausgeglichen ist, daſs sich das Rohr b um 80 bis 100mm hebt, wenn der Cylinder c gehoben wird. Senkt sich dieser, so setzt sich der kegelförmig

ausgebohrte Rand f auf den ebenso abgedrehten Rand e und zieht das Rohr a

herunter sowie das Gegengewicht am Hebel h1 in die Höhe und zwar so weit, wie nöthig ist, um

die Glocke g in dem Ringe r zum Aufruhen gelangen zu lassen.

Der Winkel von 70°, unter welchem f und e sich berühren, ist

behufs guten Verschlusses nothwendig. Alle Theile dieser Aufgebevorrichtung sind so

eingerichtet, daſs sie mit dem Gichtaufzuge gehoben werden können; die Glocke g besteht aus 4, und der Ring r aus 3 Theilen. Die Verbindungsflanschen des letzteren ruhen, wie in Fig. 3 links

gezeichnet ist, in Aussparungen des Kegels k.

Bei einer früheren Ausführung setzte sich die Glocke g auf eine abgedrehte Fläche des Ringes r; diese wurde jedoch durch die Beschickung bald so

unregelmäſsig abgenutzt, daſs eine Dichtung nicht möglich war. Jetzt liegt die

Beruhrungsfläche der Glocke g und des Ringes r nicht in der Oberfläche, sondern im Rande des

letzteren und ist so steil gemacht, daſs die Beschickung darüber hinweggleitet, ohne

darauf liegen zu bleiben.

Für die gute Wirkung dieser Vorrichtung ist erforderlich, daſs man

Behufs Wahl der Gröſsenverhaltnisse die obere Weite des Ofens in der Hohe, bis zu welcher derselbe

gefüllt erhalten werden soll, die lichte Weite des Ringes r bezieh. der Glocke g, also den äuſseren

Durchmesser des Cylinders c kennt. In der gezeichneten

Ausführung ist das erste Maſs 2m,86, das dritte

1m,67. Man will bemerkt haben, daſs der Ofen

früher, als diese Maſse 3 bezieh. 2m betrugen,

einen schlechteren Gang hatte. Nachdem man die lichte Weite der Glocke g auf 1m,67

verringert und deren Unterkante um 0m,77

erniedrigt hatte, hob sich die wöchentliche Erzeugung neben bedeutend geringerem

Brennstoffverbrauche von 300 auf 360t.

Der von Wlad. F. Berner in Kuschwinski Zawod, Ruſsland

(* D. R. P. Nr. 34618 vom 31. Januar 1885) vorgeschlagene Gichtgasfang soll den Vortheil bieten, daſs das Auffangen der Gichtgase in

regelmäſsigerer Weise ohne Verluste und ohne den Verlauf des Hochofenprozesses

störende Gasstauungen vor sich geht, da den Gasen gestattet wird, nach allen Seiten

hin gleichmäſsig abzuziehen. Ferner soll der Gichtverschluſs leichter zu handhaben

sein als die üblichen Gichtglocken, die Gasfangkanäle sollen sich leicht reinigen

lassen und die Anordnung ist so getroffen, daſs die Gichtgase, bevor sie zu den

Feuerungen gelangen, gereinigt werden. Vermöge letzterer Einrichtung werden die Gase

von condensirbaren Bestandtheilen befreit, so daſs sie die Leitungsrohre nicht

verunreinigen und mit höherer Temperatur verbrennen.

Wie aus Fig. 4 und 5 Taf. 14 ersichtlich, ist

rings um die Gicht im Schachtmauerwerk ein Kanal a

ausgespart, von dessen unterem Theile aus geneigte Kanäle b in radialer Richtung in den Schacht führen. Die obere Wand des

Ringkanales a wird durch guſseiserne Platten gebildet

und, um den Schachtwänden ungeachtet des Vorhandenseins dieses Kanales die

erforderliche Stärke belassen zu können, ist rings um die Gicht das Mauerwerk

verstärkt; bei kleineren Hochöfen wird der durch diese Verstärkung des Mauerwerkes

verursachte Vorsprung von Säulen oder einer Stützmauer c getragen, welche bei groſsen Hochöfen mit sehr starkem Mauerwerk

wegfallen kann. Um durch die Anlage der geneigten sechs Radialkanäle b die über denselben stehen bleibenden Wandtheile nicht

ihres Auflagers zu berauben, ist die Schachtmauer in der entsprechenden Höhe aus

zwei Lagen von Steinplatten, deren eine mit b1 bezeichnet, hergestellt. Das Verstopfen der Kanäle

b durch die Beschickung wird durch die guſseisernen

Winkelplatten b2

verhindert, welche in der Flucht der Schachtwand so eingemauert sind, daſs sie den

oberen Theil der Kanalausmündungen überdecken. Diese Winkelplatten b2 sind mittels Bolzen

und Klammern an der Schachtwand befestigt und ihre dem Feuer ausgesetzte Fläche ist

beim Gusse rauh hergestellt und wird dann mit feuerfestem Thone verkleidet. Man

könnte die Winkelplatten auch hohl herstellen und mit Luft oder Wasser kühlen. An

zwei gegenüber liegenden Stellen – und zwar bei Hochöfen von elliptischem

Querschnitte an den Enden der groſsen Achse – gehen vom Ringkanale a in tangentialer Richtung Rohre d nach der Glocke e des

Gasreinigungsapparates ab. Diese Glocke taucht in einen Wasserbehälter e1 und ist durch eine

nicht ganz bis an die Wasseroberfläche reichende Wand e2 in zwei Kammern getheilt. Die Gichtgase

treten erst in die gröſsere Kammer, ziehen dann durch die enge Spalte zwischen dem

unteren Rande der Querwand und der Wasseroberfläche, wobei sie mitgerissene

Aschentheilchen absetzen und abgekühlt werden, und gelangen endlich in die engere

Kammer, welche mit der nach den Feuerungen führenden Rohrleitung f in Verbindung steht.

Durch Aenderungen des Wasserstandes im Behälter e1 kann der Abzug der

Gase geregelt werden. Zum Zwecke bequemer Reinigung der Radialkanäle b sind in die äuſsere Wand des Ringkanales a guſseiserne Rohre g

eingesetzt; diese besitzen abhebbare Deckel und über ihren Ausmündungen sind Büchsen

mit nach auſsen aufklappbaren Thüren an den Schachtmauern befestigt. Während man die

Radialkanäle b reinigt, werden für den Gasabzug Blechrohre h aufgesetzt, welche man mit der Hauptgasleitung f verbindet. Dadurch verhindert man die Belästigung der

Arbeiter durch die Gase.

Die Gicht wird von einem Deckel geschlossen, welcher aus zwei

gegen die Mitte geneigten verschiebbaren Halften a

besteht. Die Verschiebung erfolgt durch Zahnstangengetriebe und Winde. Beim Oeffnen

der Gicht wird die auf den Deckel geschüttete Beschickung von dem Rande a1 zurückgehalten und

stürzt in den Ofen.

Edward Walsh in St. Louis hielt auf der

Herbstversammlung 1886 des American Institute of Mining

Engineers (vgl. Engineering and Mining

Journal, 1886 Bd. 42 * S. 311) einen beachtenswerthen Vortrag über Un regelmäſsigkeiten beim Betriebe des Hochofens und

über die Mittel, dieselben zu vermeiden. Bekanntlich ist die Frage noch nicht

gelöst, welches die beste Gestalt für den Hochofen ist

(vgl. 1885 257 235). Walsh

glaubt die Schwierigkeiten durch die in der Textfigur skizzirte Gestalt zu heben.

B ist der sich nach unten etwas erweiternde

Schacht; daran schlieſst sich ein sich etwas stärker erweiternder Theil A, welcher in die sehr niedrige Rast C übergeht.

Textabbildung Bd. 264, S. 220

Es sollen dadurch in letzterer nur noch geschmolzene

Materialien ankommen, deren Niedergang durch die Verengung nicht beeinträchtigt

wird. Auſserdem soll sich bei einer derartigen Form des Ofens der Wind mehr an dem

Umfange desselben halten und auf diese Weise das Hängenbleiben der Beschickung an

den Wänden verhindern. Die Steinlagen im Gestelle und in der Rast sind nach innen

geneigt, um durch das Streben der Steine, nach innen zu gleiten, die Fugen zu

dichten und das Eisen am Austritte durch die schräg ansteigenden Fugen zu hindern.

Der Schacht B wird von zwei Reihen über einander

gesetzter Säulen getragen, so daſs die Theile A und C leicht ausgebessert werden können, ohne den Schacht

angreifen zu müssen. – Die Ofeneinrichtung ist Gegenstand des englischen Patentes

Nr. 13266 vom 18. Oktober 1886.

In der Beseitigung von Versetzungen im Hochofen ist man

jetzt sehr weit vorgeschritten. Ueber einen Fall berichtet F.

ToldlTodt in Neuberg in der Oesterreichischen Zeitschrift

für Berg- und Hüttenwesen, 1886 S. 587 folgendes:

Im Monate April des J. 1884 wurde bei Ofen I in Schwechat Roheisen

der weichsten Marke erzeugt, wozu öfters bei schwerem Gichtsatze bloſs eine

Windtemperatur von etwa 150° verwendet wurde. Ein zur Nachtzeit plötzlich

eingetretener Gewitterregen feuchtete die Beschickungsmaterialien derart an, daſs

schnell Rohgang eintrat; auſserdem wurde die Entwicklung der Betriebsstörung sowohl

durch das während des Gewitters unmittelbar in den Ofen stürzende Wasser, als auch

durch die starke Abkühlung der Winderhitzer, in welchen das feuchte Gichtgas nur

schwer brannte, gefördert. Trotzdem sogleich der Erzzusatz herabgesetzt und die

Windtemperatur erhöht wurde, trat der Rohgang in einer solchen Heftigkeit auf, daſs

das Einfrieren des Ofens zu erwarten stand.

Nachdem der Ofen immer langsamer ging, blieben am 5. Tage die

Gichten hängen; da ferner die Formen sich derart versetzten, daſs sie nicht mehr

durchgestoſsen werden konnten, muſste daran gedacht werden, rasch ein energisch

wirkendes Mittel anzuwenden, um der Bildung von weiteren Versetzungen ehemöglichst

vorzubeugen. Der Ofen faſste 40 Gichten; hiervon waren heruntergeschmolzen am 2. bis

5. Tage bezieh. 8, 15, 13 und 1 Gicht, zusammen 37 Gichten.

Es handelte sich nun bloſs darum, 3 schwere Gichten

niederzubringen, was durch Einführung von Erdöl durch

die Düsen gelang. Dabei stieg die Pressung im Ofen sehr stark, so daſs beim Oeffnen

der Düsen Eisen, Brennstoff und Erz aus denselben geschleudert wurden. Man lieſs

deshalb rasch ein Rohr an der letzten noch hellen Form anbringen, welches vorn eine

Oeffnung von bloſs 5mm hatte, dasselbe mittels

eines Kautschukschlauches mit dem Druckrohre einer Feuerspritze in Verbindung setzen

und nachdem die Spritze mit Erdöl gefüllt war, zuerst etwa 100k, später weitere 200k in den Ofen bringen. Hiernach wurden die Formen wieder hell und bald

nachher meldeten die Gichtarbeiter, daſs der Ofen niederzugehen beginne. Der Ofen

stürzte zwar noch etwas, aber so unbedeutend, daſs man sagen konnte, er sei

unmittelbar nach der Einführung des Erdöles wieder in guten Betrieb gekommen. Die

zugeschmolzenen Formen konnten, bis auf eine, den nächsten Tag geöffnet werden.

Aehnliches theilt James Gayley in den Transactions of the American Institute of Mining

Engineers, 1886 Bd. 14 S. 779 mit:

Am 31. December 1885 muſsten, Arbeiterunruhen wegen, alle Oefen

der Edgar-Thomson-Hütte eingedämmt werden, in welchem

Zustande sie bis 20. Januar 1886 verblieben. Der Ofen „E“ war schon vorher

etwas unregelmäſsiger als alle anderen gegangen, was sich schon seit August 1885

hinzog; der Ofen war damals so stark versetzt, daſs er mittels eines durch die

Formen geführten Gasgebläses (Löthrohr) gereinigt werden muſste und hörte seither

nicht auf zu stürzen. Als am 21. Januar 1886 dieser Ofen wieder geöffnet wurde, fand

man Alles noch in demselben Zustande wie bei der Eindämmung. Bei allen Formen sowie

beim Schlackenstich zeigte sich Brennstoff. Die Winderhitzer wurden mit Holz

angeheizt und bis zu einer Temperatur von 260° gebracht. Man setzte nun den Ofen in

Betrieb und nach einer Stunde erschien eine rohe Schlacke bei den Formen, weshalb

sogleich abgestochen wurde, wobei eine zähe, aus Eisen und Schlacke bestehende Masse

ausfloſs. Um sich des Stiches zu versichern, trieb man eine Stange ein, welche

während des Blasens darinnen gelassen wurde, um nach 1½ Stunden wieder entfernt zu

werden. Der Abstich war dem vorigen gleich. Die nach diesem Abstiche wieder

eingetriebene Stange brach, als sie nach 2 Stunden herausgeschlagen werden sollte,

und Nachdem alle Versuche durchzudringen vergebens waren, muſste man den

Schlackenform-Kühlkasten entfernen, um weiter oben einen Stich anbringen zu können.

Die Füllung war an der Stelle des Ofens gut; doch plötzlich stürzte der Ofen auf

dieser Seite und bald in rascher Aufeinanderfolge an zwei anderen Seiten, so zwar,

daſs in die Formen groſse Mengen Schlacke gedrängt wurden. Fünf Formen waren zu und

man muſste, nachdem die verschiedensten Mittel versucht wurden, endlich die

Gebläsemaschine abstellen, denn die Pressung war von 200 auf 500mm Quecksilber gestiegen.

Am 22. Januar schritt man zur Anwendung des Erdöl-Blaserohres. Eines arbeitete beim Schlackenstich,

ein zweites links davon bei der sechsten Form und in kurzer Zeit war eine Höhlung

ausgeschmolzen, welche immer mehr und mehr wuchs. In einer Entfernung von 450 bis

610mm gegen die Ofenachse war die Füllung sehr

hart und bestand gröſstentheils aus Eisen; später wurde sie weicher und zeigte mehr

beigemengte Schlacke. 6 Stunden nach Inbetriebsetzung des Erdöl-Blaserohres hatte

die Höhlung schon 1800mm Lange, 1500mm Weite, 1200mm

Höhe, 1000mm über dem Mittel der Schlackenform. Da

damit die Versatzoberfläche durchbrochen war und viele gute heiſse Kokes

herabfielen, so konnte eine Form eingelegt werden und das Arbeiten in regelrechter

Weise beginnen. Den Abstich muſste man ausschmelzen, indem man so lange mittels des

Erdöl-Gebläses blies, bis das Eisen zum Durchbruche kam, oder man arbeitete mit dem

Blaserohre in der Nähe des Stiches so lange, bis eine Brechstange leicht

durchgestochen werden konnte. 6 Tage darauf waren alle Formen in Betrieb und der

Ofen ging anstandslos. Das Interessanteste bei diesem Falle war, daſs die

ausgeschmolzene Füllung 60 bis 80 Proc. Eisen enthielt, was bis dahin in ähnlichen

Fällen noch nicht vorgekommen war.

Gleiche günstige Ergebnisse werden von R. H. Lee in

Lewistown, Pa., im Engineering and Mining Journal, 1886

Bd. 42 S. 260 berichtet.

Eine dem vorgenannten Gebläse ähnliche Vorrichtung wird

nach der Revue industrielle, 1886 * S. 26 von M. Weber in Chicago vorgeschlagen, um im Hochofen das

feste Brennmaterial durch Erdöl zu ersetzen. Die

Vorrichtung besteht aus einem doppelwandigen wassergekühlten Rohre f (Fig. 6 Taf. 14), welches

von unten in die Form eintritt. Das Rohr ist mit dem Erdölbehälter in der Weise

verbunden, daſs das Oel durch seine Schwerkraft in den Ofen einflieſst. Damit dies

immer unter gleichem Drucke geschieht, ist der Behälter durch ein

Schwimmer-Zulaſsventil mit einem Hauptbehälter verbunden, so daſs der Stand des

Oeles im ersteren Behälter immer auf einer bestimmten Höhe erhalten wird. Die Menge

des in den Ofen flieſsenden Oeles kann man mittels des Hahnes M regeln. Das Rückschlagventil P verhindert ein Zurückdrängen des Oeles in die Rohrleitung, wenn der

Druck im Ofen steigt. Durch die Mitte der Austrittsdüse für das Oel ist ein dünnes

durchlochtes Rohr angeordnet, durch welches Wind tritt und das Oel zerstäubt.

(Schluſs folgt.)

Tafeln