| Titel: | Neuerungen an Gasmotoren. |

| Fundstelle: | Band 265, Jahrgang 1887, S. 1 |

| Download: | XML |

Neuerungen an Gasmotoren.

Neuerungen an Gasmotoren.

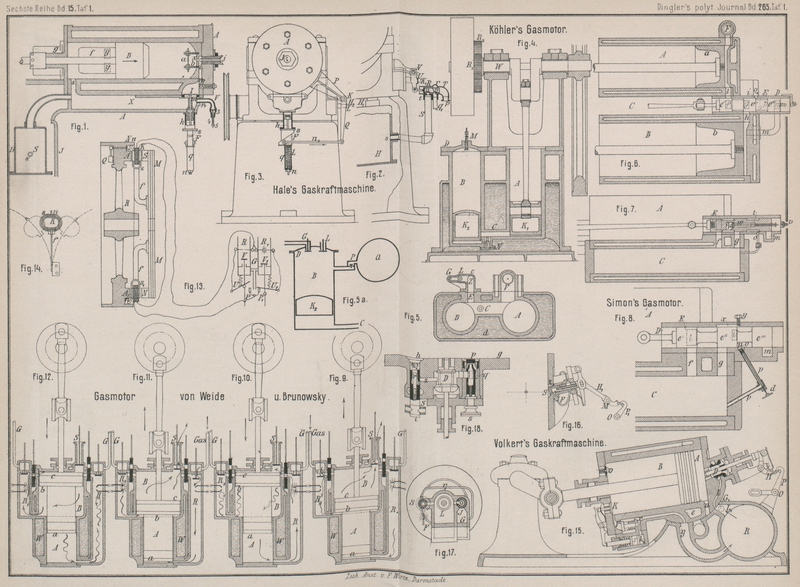

Hale's Gaskraftmaschine.

Mit Abbildungen auf Tafel 1.

Bei jenen Gasmaschinen, deren Auspuff nicht am hinteren, sondern am vorderen Ende

liegt, tritt meistens eine Verschwendung von Explosionsgemisch dadurch ein, daſs

beim Ausblasen der Rückstände Explosionsgemisch mit fortgerissen wird. Diesen

Uebelstand glaubt W. E. Hale in Chicago (* D. R. P. Kl.

46 Nr. 35842 vom 2. September 1885) zu vermeiden, wenn dem in den Cylinder

eintretenden Gasgemisch der unmittelbare Weg zum Auspuff durch eine vor den

Einlaſskanal gestellte Platte verlegt wird. Eine solche möglichst dicht vor dem

Einlaſs angeordnete Platte soll das einströmende Gemisch in Wirbel versetzen, welche

bewirken, daſs die Gase am hinteren Cylinderende zusammengehalten werden. Eine

solche Platte a, Fig. 1 wird im

vorliegenden Falle durch Schrauben b vor dem Einlaſs

x gehalten. Es wird Werth darauf gelegt, daſs diese

Platte der Form des Einlaſskanales x genau entsprechend

gestaltet ist und daſs für das Gemisch genügender Spielraum zwischen den Wandungen

des Cylinders gelassen wird.

Die Auslaſskanäle y für die

Verbrennungsrückstände werden vom Kolben B, wie auch

von einer am letzteren festsitzenden Schieberplatte f

verdeckt, für welche ein entsprechend geformter Ansatz g am Cylinder angegossen ist. Durch diese Schieberplatte f, welche verhindert, daſs der vordere Cylinderraum mit

dem Auslaſs y in Verbindung tritt, wird ermöglicht, den

vorderen Cylinderraum nebst Kolben B als Pumpe für Luft

zu benutzen, welche in den Raum X am Cylinder gepreſst

wird. Luft und Gas werden in den Behälter X durch ein

Rohr S, welches mit einem Rückschlagventil S3, Fig. 3, versehen ist,

gezogen, sobald sich der Kolben in Richtung des Pfeiles nach rückwärts bewegt, und

werden aus dem Cylinder A durch einen Kanal 8

herausgetrieben und in dem Behälter bei der Vorwärtsbewegung des Kolbens verdichtet;

das Gemenge tritt dann aus dem Behälter in einen Kanal m, welcher durch ein Absperrventil I verdeckt

ist, wenn der Druck in dem Kraftcylinder bei Oeffnung des Auspuffkanales

herabgemindert wird; darauf hebt sich das Abschluſsventil I selbstthätig, wenn der Druck in dem Kraftcylinder niedriger ist als in

dem Behälter.

Die Stange k des Ventiles I reicht durch eine verpackte Oeffnung nach unten und

wird von einer Feder umgeben, die in einem röhrenförmigen Gehäuse q untergebracht ist und durch eine Mutter n auf der Stange festgehalten wird. Dadurch kann die Feder

derart gespannt werden, daſs sich das Ventil I in dem

Moment öffnet, wo die Druckverhältnisse in dem Behälter und Cylinder derartig sind,

daſs die Abgabe der nöthigen Ladung eintritt. Soll die Maschine stets mit

gleichmäſsiger Geschwindigkeit laufen und eine gleichmäſsige Arbeit leisten, so ist

nur nöthig, die Theile so einzustellen, daſs ein stets gleichmäſsiges Lüften des

Ventiles eintritt; sollen jedoch Geschwindigkeit und Arbeitsleistung der Maschine

variirt werden, so wird man den Hub des Ventiles entsprechend ändern. Zu diesem

Zwecke werden Luft und Gas in passenden Verhältnissen in einen Behälter eingeführt,

und ihre Einströmung in den Kraftcylinder wird durch das Ventil zwischen dem

Behälter und dem Kraftcylinder regulirt. Dazu wird entweder das Mais der Bewegung

des Ventils geändert oder man läſst das Ventil verschieden lange offen, wodurch die

Menge des nach dem Kraftcylinder zu übertragenden Explosivgemisches regulirt und die

Ladung nach der zu leistenden Arbeit eingerichtet wird.

Eine solche Regulirung wird durch Einlegen eines Keilstückes F zwischen dem oberen Ende der Feder L und einer geneigten Lagerfläche s bewirkt, indem man das Keilstück mit dem Regulator

derart verbindet, daſs dasselbe in Richtung des Pfeiles, Fig. 3, nach auſsen

gezogen wird, um das Ventil sich weiter heben zu lassen und eine gröſsere Ladung

nach Maſsgabe der Abnahme der Bewegung des Regulators zuzuführen. Der Regulator

liegt in dem hohlen Bett oder der Fuſsplatte der Maschine; der Schieber des

Regulators ist mit einer Stange L1 verbunden, welche eine ringförmige Nuth hat, in

welcher ein Zapfen an dem Ende des Armes H2 gleitet. Letzterer ist an einer Welle N befestigt, welche in den Trägern PP1 drehbar gelagert

ist. Der Arm Q und die Stange n1 stellen die Verbindung der Welle N mit dem Keilstück F her,

das sich zwischen der geneigten Fläche s und der Feder

L hin- und herbewegt, je nachdem die Stange L1 unter der

wechselnden Bewegung des Regulators nach auſsen oder innen getrieben wird.

Bei der in Fig. 2 dargestellten

Einrichtung gelangen Gas und Luft nach einem kleinen Gehäuse R durch ein Luftrohr q1, welches mit einem ringförmigen Kanäle r in dem Gehäuse verbunden ist. Der Behälter H ist mit dem Gehäuse R

durch das Rohr S und die Oeffnung t verbunden. In dem Gehäuse gleitet das als

Hohlcylinder ausgebildete Ventil T. An einem Ende ist

dasselbe geschlossen und mit einer Durchbohrung u und

einer Anzahl Durchlochungen v versehen, die zu der

Oeffnung u derart angeordnet sind, daſs, wenn letztere

mit der Oeffnung t völlig übereinstimmt, alle Löcher

v mit dem Kanäle r

übereinstimmen. Dies ist die Lage, in welche das Ventil gebracht wird, wenn eine

volle Ladung erforderlich ist. Steigert sich die Geschwindigkeit der Maschine und

soll die Ladung vermindert werden, so wird die Oeffnung u quer über den Kanal t bewegt, und die

Löcher v verlassen den Kanal r, so daſs sowohl die Zuführung von Luft als auch von Gas nach dem

Behälter in gleichmäſsigem Verhältniſs abgeschnitten wird. Der Querschnitt des

Loches u sollte gröſser bemessen werden, als der aller

Löcher r zusammen, und zwar in demselben Verhältniſs,

als die Menge der zuzuführenden Luft gröſser als die des Gases ist, und die

Anordnung und Vertheilung der Löcher und Kanäle muſs derartig sein, daſs stets

dasselbe Verhältniſs der zugeführten Gas- und Luftmenge aufrecht erhalten bleibt,

gleichgültig, wie groſs die Menge des Explosivgemisches ist, das in den Behälter

eintreten kann.

Bei der dargestellten Construction erhält das Ventil T seine Bewegung durch die schwingende Welle N, welche am Arm U1 die Ventilstange trägt, so daſs die Bewegung für

das Ventil T mit dem Maſse übereinstimmt, um welches

das Ventil 1 gehoben werden kann. Die Zündung des

Gasgemenges erfolgt auf elektrischem Wege mittels einer von der Kurbelwelle

bethätigten Dynamomaschine. Die Elektroden befinden sich im Einsatzstück j des Cylinderbodens. Der Funken wird durch einen

Stromunterbrecher hergestellt, welcher auf der Kurbelachse angeordnet ist.

Köhler's Gasmotor mit Flugkolben.

Mit Abbildungen auf Tafel 1.

Bei dem Gasmotor von O. Köhler in Köln (* D. R. P. Kl.

46 Nr. 37164 vom 4. December 1885) explodirt das Grasgemenge in einem Kanäle

zwischen zwei stehenden Cylindern, in deren einem der Arbeitskolben sich befindet,

während in dem anderen ein stangenloser Flugkolben spielt, dessen Aufgabe die

Aufnahme der entstehenden Stöſse ist.

Der Arbeitscylinder A (Fig. 4 und 5) ist offen,

der Explosionscylinder B dagegen durch einen Deckel D, in dem sich ein selbstthätiges Ventil M befindet, welches sich nach innen öffnen kann,

verschlossen. Dadurch wird über dem Flugkolben K2 ein Luftkissen geschaffen, welches den Stoſs der

Explosion aufnimmt.

Die Maschine arbeitet im Viertakt in folgender Weise: 1. Hub.

Aufwärtsgang des Kolbens K1, Oeffnen des Gasventiles G und des

Luftventiles L, während das Austrittsventil V geschlossen ist, daher das Ansaugen eines Gas- und

Luftgemenges. Die Ventile können vor Ende des Kolbenhubes früher oder später durch

den Regulator geschlossen werden, weshalb bis zur oberen Stellung von K1 eine Verdünnung der

Ladung stattfindet. Das Mischungsverhältniſs bleibt dabei dasselbe.

2. Hub. Abwärtsbewegung des Kolbens K1 und Schluſs sämmtlicher Ventile,

deshalb Verdichtung der Ladung. Da der Flugkolben K2 im Allgemeinen den Kanal C verdecken wird, so öffnet sich das Ventil N, der Kolben K2

wird gehoben und das Gemisch in den unteren Raum des Cylinders C geschafft, wobei es noch mehr verdichtet wird. Die

Gröſse der Verdichtung hängt von dem Verhältniſs der Räume A und B ab. Auch die Luft über dem Flugkolben

wird verdichtet und nimmt natürlich dieselbe Pressung an wie das Gemisch unterhalb.

Ist daher der Kolben K1

unten angelangt, so steht K2 in der Mitte des Cylinders B.

3. Hub. Schluſs aller Ventile und Hineinschlagen der Zündflamme

Z. In Folge der Explosion wird der Kolben K2 in die Höhe

geschnellt und die Luft über ihm noch weiter verdichtet. Der Kolben K1 wird nun in Folge

der Expansion der Gase und des Luftkissens in die Höhe getrieben und gibt Arbeit an

die Schwungradwelle W ab, dabei sinkt K2 stetig. Ist K1 oben angekommen, so

öffnet sich das Austrittsventil V, die Gase entweichen

zum Theil und der Kolben K2 fällt abwärts; damit derselbe nun unten nicht aufstöſst, mündet der

Kanal C etwas über dem Boden des Cylinders B, wodurch für eine wirksame Prellung gesorgt ist.

4. Hub. Abwärtsgang des Kolbens K1, wobei das Austrittsventil V geöffnet bleibt, so daſs alle Verbrennungsproducte entweichen

können.

Soll der Motor im Zweitakt arbeiten, so ist eine Ladungspumpe einzuschalten oder der

obere Theil des Cylinders B als solcher in bekannter

Weise auszubilden.

Behufs letzterer Ausführung ist im Deckel D ein selbstthätiges Luftventil L (Fig. 5a) und

ein Gasventil G anzubringen. Bei der Abwärtsbewegung

des Kolbens K2 öffnen

sich beide Ventile und das Gemisch wird angesaugt. Bei der nun folgenden Explosion

wird K2 in die Höhe

geschnellt, also das Gemisch verdichtet. Hat es eine Pressung erreicht, die gröſser

ist als im Gemischbehälter Q, so öffnet sich das

selbstthätige Ventil P und das Gemisch in B tritt gröſstentheils nach Q über. Ueberschreitet K2 den Verbindungskanal zwischen B und Q, so wirkt das noch

in B befindliche Gemisch wie eine Feder und mildert den

Stoſs. In Q befindet sich also verdichtetes explosibles

Gemisch, und von hier aus wird mittels eines Steuerventiles die Maschine

gespeist.

Simon's Gasmotor.

Mit Abbildungen auf Tafel 1.

Die Gaskraftmaschine von R. Simon in Nottingham, England (* D. R. P. Kl. 46 Nr. 36326 vom 10. November 1885) arbeitet mit einer Gemischpumpe

A (Fig. 6 bis 8), welche das

Explosionsgemenge in einen zwischen Pumpe A und

Arbeitscylinder B vorgesehenen Raum C drückt, aus welchem dasselbe mittels des

Steuerkolbens E vertheilt und entzündet wird.

Sobald der Kolben a sich nach links

bewegt, wird ein explosives Gemenge von Luft und Gas durch Ventil F in den Cylinder A

gesaugt. Beim Rückgange des Kolbens a, welcher mit b gleichzeitig denselben Weg beschreibt, wird dieses

Gemenge durch den Kolben E des Steuerungscylinders

durch die Wege l und f in

den Behälter C übergeführt und darin verdichtet. Die

Compression erfolgt dadurch, daſs der Rauminhalt von C,

dem Compressionsgrade entsprechend, kleiner als der von A gewählt wird. Es drückt gleichzeitig der nach rechts gehende Kolben b die Verbrennungsproducte der vorhergegangenen

Explosion aus B hinaus durch Kanal m. In der in Fig. 6 gezeichneten

Stellung enthält C das comprimirte Gemenge, und die

Kolben a und b sind im

Begriff, nach links, also nach auswärts sich zu bewegen. Der Steuerungskolben E, welcher drei ringförmige Ansätze hat, geht aber,

durch ein Excenter bewegt, nach rechts, wodurch die Kanäle l und f geschlossen bleiben; die Kanäle g und h öffnen sich,

während m geschlossen bleibt. Das in C befindliche comprimirte Gemenge strömt durch g und h nach B und wird auf diesem Wege in der später beschriebenen

Weise entzündet, wodurch Kolben b auswärts gedrückt

wird und die Maschine treibt.

Sind Kolben a und b etwa halbwegs nach auſsen geschoben, so tritt Kolben

E den Rückweg an, und in dem Augenblicke, wo die

Kolben a und b ihren Weg

nach auſsen vollendet haben, ist E wieder in der

gezeichneten Stellung angelangt. Indem letzterer weiter von rechts nach links

fortschreitet, werden die Kanäle l, f und m geöffnet und g und h geschlossen. Das in A

inzwischen angesaugte neue Gemenge tritt wieder nach C

ein, und B wird von den Verbrennungsproducten entleert

u.s.w. Der Kolben E besitzt die drei ringförmigen,

cylindrischen Ansätze e1, e2 und e3 welche mit

elastischen Dichtungsringen versehen sind.

Die Zündung erfolgt auf folgende Weise: Das Licht o wird von einer äuſseren, seitwärts brennenden Flamme

o1 durch eine

Oeffnung i in der Cylinderwand D gezündet. Geht der Kolben E weiter nach

rechts, so bleibt die Verbindung von A nach C (durch f und l) geschlossen, ebenso m,

während Kanal g geöffnet wird und mit B durch h in Verbindung

tritt. In diesem Augenblicke ist aber schon die Stange w des Ventiles r an die Stellschraube v angestoſsen und hat das Ventil geöffnet, worauf

Gemenge durch s und t aus

C in das Licht o

flieſst und sich dort entzündet. Die Zündung schlägt durch i, s und g zurück und bewirkt in C die Explosion, welche durch den jetzt offenen Kanal

h Druck auf Kolben b

ausübt und ihn nach auſsen (links) treibt. Ist dieser am Ende seines Laufes

angekommen, so steht der Kolben E wieder an der

gezeichneten Stelle, bewegt sich aber auswärts; die Verbindung g wird geschlossen, m und

f geöffnet und das Spiel wiederholt sich.

Bei der in Fig. 8 dargestellten

Zündung ist das Ventil r durch einen Kanal x ersetzt. Das Licht o

wird wieder von einer äuſseren Flamme durch Oeffnung i

gezündet und überträgt die Zündung nach C durch das von

dort durch den rinnenförmigen Kanal x und Kanal g zuströmende Gemenge. Eine Schraube y, welche tiefer oder weniger tief in die Rinne

hineingedreht werden kann, dient zur Regulirung des Zuflusses zur Flamme o. Das durch p zum Lichte

o flieſsende Gemenge kann durch ein Ventil d regulirt werden, während ein Drahtgewebe u zwischen gelochten Platten etwaiges Zurückschlagen

verhindert.

Gaskraftmaschine von Weyde-Brunovsky.

Mit Abbildungen auf Tafel 1.

Bei der Gaskraftmaschine von J. F. Weyde in Budapest und

J. P. Brunovsky in Rouen (* D. R. P. Kl. 46 Nr.

36730 vom 23. December 1885) wird ein Differentialkolben verwendet, welcher im

Arbeitscylinder drei Räume abc (Fig. 9 bis 14 Taf. 1) bildet, um bei

jeder Umdrehung der Kurbel eine Explosion zu erhalten und das noch etwas gespannte,

aus dem ersten Arbeitsraum auströmende Verbrennungsgas unter Ausnutzung seiner

weiteren Expansionskraft zum Rücktrieb des Kolbens zu benutzen.

Neben dem Cylinder und mit demselben in Verbindung sind zwei

Röhren R und R1 angebracht, in welche wechselweise das angesaugte

Gasgemenge hineingepreſst und dann daselbst entzündet wird. Durch die Explosion

erhitzt sich das Rohr und gibt diese Wärme an die zur weiteren Expansion unter dem

Kolben (behufs Rücktriebes) wieder durch dasselbe Rohr strömenden Verbrennungsgase

ab, welche Gase schon vorher theilweise expandirt hatten und dadurch abgekühlt

waren. Diese Röhren RR1

sind nicht durch Wassermäntel gekühlt.

Die Dichtung zwischen dem Explosions- und dem Ansaugungsraum wird

durch Kolbenringe besorgt und auſserdem noch durch die zwei auf einander gleitend

passenden, relativ kühlen Cylinderflächen (Kolben und Cylinderwände), die sich im

Moment der Explosion sehr breit überdecken. Auch wird während der Zeit des

Explosionsfeuers auf einer Seite des Kolbens auf der anderen Seite nur Luft

eingesaugt, und erst dann folgt das Ansaugen von Gas dazu, wenn der Explosionsstoſs

vorüber ist, wodurch der Betrieb gefahrlos wird.

Die Zündung wird durch elektrische Funken besorgt. Für jede

Zündung wird eine Reihe von Funken erzeugt, mittels eines, von der Maschine selbst

bedienten magnetelektrischen Inductionsapparates.

Um die Maschine leichter in Gang setzen zu können, wird an beiden

Verdichtungsröhren je ein Federventil angebracht, welches gestattet, die Verdichtung

durch Lüften theilweise zu verringern, worauf die Maschine leicht auf den Hub

gestellt werden kann. Während des Betriebes dienen sie als Sicherheitsventile.

In der Kolbenstellung nach Fig. 9 erfolgt die

Entzündung des Gemenges in Rohr R. Der Kolben wird

vorgetrieben, saugt zunächst Luft und dann Gas durch Rohr R1 in den ringförmigen Raum b und stöſst die Verbrennungsrückstände vom vorigen

Hube aus dem Räume c durch S aus. In der Stellung nach Fig. 10 beginnt der

Uebertritt des entzündeten Gemenges durch Rohr R vor

die breite Kolbenfläche nach Raum c, so daſs der Kolben

A zurückgedrängt wird und hierbei das im Ringraum

b befindliche frische Gemenge in Rohr R1 verdichtet. Bei

Stellung Fig.

11 findet Explosion der im Rohr R1 verdichteten Ladung daselbst und Eintritt in den

Ringraum b zum zweiten Vortrieb statt, wobei hinter dem

Kolben bei a Gasgemenge angesaugt und unter der breiten

Bodenfläche desselben das expandirte Verbrennungsgas bei S ausgeblasen wird. In der Kolbenstellung Fig. 12 beginnt der

Austritt des Verbrennungsgases aus dem Ringraum b und

Erhitzung desselben im Rohr R1, dann Eintritt unter die gröſsere Bodenfläche des Kolbens c zum Rücktrieb, dabei Verdichtung des über dem Kolben

bei a angesaugten Gasgemenges in dem Rohr R.

Der elektrische Inductionsapparat ist mit dem Schwungrade der

Maschine in Verbindung (Fig. 13). Das guſseiserne

Schwungrad trägt diametral gegenüber angegossene Vorsprünge ABCA1

B1

C1, die beim

Vorbeigehen vor den aus weichem Eisen bestehenden Inductionsspulenkernen K, hinter welchen wieder die Pole NS eines permanenten Magneten M stehen, einen kurzen Schluſs bilden. Dadurch wird ein elektrischer Strom

in der den Eisenkern K umgebenden Drahtspule s, s1 erregt. Dieser

Funke entzündet nun das comprimirte Gasgemenge im Rohr R oder R1, je nachdem er einen

der Umschalter U oder U1 passiren kann, welche zugleich von der Steuerung

rechtzeitig bedient werden. Solcher Funken folgen, da drei oder mehr Vorsprünge A1

B1

C1 vorübereilen, auch

drei oder mehr kurz nach einander, was zur Sicherheit der Entzündung dient.

Um aber auch beim Angehenlassen des Motors, wenn das Schwungrad

mit den Angüssen ABC noch nicht mit der genügenden

Geschwindigkeit vorbeieilt, um genügend gespannten Strom zu erzielen, auch bereits

sichere Entzündungsfunken zu erhalten, ist folgende Einrichtung getroffen. Die

Inductionsspulen s, s1

sind mit ihren Kernen K auf elastischen Federn f befestigt, so daſs sie, wenn diese Federn aus der

Ruhelage geschnellt werden, heftig hin- und herpendeln; da nun durch passende

Stellung einer Mitnehmernase N am Rande Vorsorge

getroffen ist, daſs zu derselben Zeit, wo die Schwingung durch diese erregt wird,

auch die Angüsse A1

B1

C1 vor den Magnetpolen

vorbeikommen und der Magnet geschlossen wird, so sind alle Bedingungen gegeben, um

ein Entzünden eintreten zu lassen. Während des schnellen Ganges ist das Spiel der

Federn nicht nöthig, daher wird die Mitnehmernase N

selbstthätig ausgerückt, indem die Centrifugalkraft das Gewicht Q gegen die Scheibenwand nach auſsen hin bringt,

während es sonst durch seine Federn so gestellt war, daſs die damit fest verbundene

Nase N den Nasen n der

Spulenfedern f in den Weg gestellt waren.

Volkert's schwingende Gaskraftmaschine.

Mit Abbildungen auf Tafel 1.

Bei der Gasmaschine mit schwingendem Cylinder von C.

Volkert in Nürnberg (* D. R. P. Kl. 46 Nr. 35858 vom 22. September 1885)

wird auf der vorderen Kolbenseite im Arbeitscylinder Luft angesaugt, verdichtet und

in einen Behälter gepreſst, damit der Kraftstoſs des Kolbens gehemmt wird und auf

jede Kurbelumdrehung zwei Kraftäuſserungen erzielt werden. Die Steuerung erfolgt

durch den schwingenden Cylinder.

Der Arbeitskolben verdichtet beim Kraftschub die vorher beim Rückschub durch Ventile

v (Fig. 15 Taf. 1)

eingesaugte Luft und drängt dieselbe durch Ventil V und

die Kanäle xy in den Luftsammler R.

Aus diesem Luftbehälter R kann die

gepreſste Luft für die in Fig. 15 gezeichnete

Cylinderstellung durch die Kanäle L1 und L in den Raum A gelangen, wenn das Doppelsitzventil D unter Einwirkung des Hebels P und der Klinke H gehoben wird. Die Menge

der zuströmenden Luft wird verschieden groſs, je nach der Stellung des vom Regulator

beeinfluſsten Hebels P, welcher das Ventil D früher oder später in seine Ruhelage zurückschnellen

läſst. Mit der Luftzuführung in den Explosionsraum A

steht in gleichzeitigem Zusammenhang die Zuleitung des zu verbrennenden Gases

(Leuchtgas, Petroleumdämpfe u.s.w.), welche entweder wie in Fig. 18 durch einen

injectorartigen Apparat pqs oder durch eine besondere

Füllpumpe besorgt wird. Jedenfalls ist aber (wie in Fig. 18 durch

Verstellbarkeit der Düsenöffnung o mittels der Schraube

s) dem Umstände Rechnung zu tragen, daſs der durch

das Luftventil D nach A

strömenden Luftmenge eine ganz bestimmte Gasmenge entspricht, so zwar, daſs das

Verhältniſs zwischen Gas und Luft für jeden Kraftbedarf constant bleibt. Hat die

Mischung zwischen den verschiedenen Gasarten in A

stattgefunden, so muſs die Entzündung des Gemisches mittels des Zündschiebers S vorgenommen werden. Der Zündschieber ist als

hohlcylindrischer Körper ausgeführt, mit einem dem Raum A zugekehrten conischen Sitzende. Derselbe wird beim Aufwärtsschwingen des

Cylinders durch einen Hebel H1 zurückgeschoben, welcher durch den Arm P1 unter dem Einfluſs des Regulators steht.

Der Hohlraum des Zünders kann in Verbindung mit der Auſsenluft

gebracht werden (Fig. 16), nach der Verschiebung gegen den Raum A hin durch den Kanal z (Fig. 18), mit der das

Doppelsitzventil umspülenden gepreſsten Luft, und durch z1 mit dem Cylinderraum A. In den Hohlraum des Schiebers ragt ein Gasrohr r, welches mit dem Gaskanal G (Fig.

17) durch das Rohr r1 in Verbindung steht und an dessen Ende beständig

Gas ausströmt, welches durch eine auſserhalb des Cylinderdeckels brennende Flamme

F (Fig. 17) entzündet wird,

wenn ein Verlöschen der für die Entzündung des Gasgemisches erforderlichen Flamme

eintreten sollte.

Im Augenblick der Verschiebung tritt die verdichtete Luft durch

z in den Hohlraum des Schiebers und bläst das darin

befindliche Flämmchen zur Stichflamme an, die so lange in die freie Luft mündet, bis

durch weitere Verschiebung Kanal z1 dem im Raum A

befindlichen verdichteten Gemisch den Eintritt gestattet, bez. in Folge des im

Schieber herrschenden Ueberdruckes der Flamme diesen Raum zugänglich macht. Während

des nun erfolgenden Druckausgleiches findet auch die Zündung statt. Im Augenblick

der Entzündung wird der Zündschieber durch den Rückschlag der explodirten Gase oder

durch Federwirkung in seine Ruhelage zurückgeschnellt.

Beim Abwärtsschwingen des Cylinders gleiten die Hebel H und H1 des Zündschiebers bez. des Luftventiles frei über

ihre Auslöshebel P und P1 hinweg, was bei H1 durch Einschaltung eines besonderen

Gelenkes in M erreicht ist.

Der Kolbenrückgang erfolgt unter Einwirkung des Schwungrades und

bedingt das Ausstoſsen der Verbrennungsrückstände durch u und d aus dem Raum A, sowie die Füllung des Raumes B mit

frischer Luft. Eine Ueberlastung des Sammlers R und

damit ein zu groſser Arbeitsaufwand für Verdichtung der Luft wird durch das Ventil

K verhindert, welches sich unter dem Einfluſs des

Kolbens k1 bei

erreichter höchster Spannung in R öffnet und die beim

Kolbenrückgang angesaugte Luft wieder freigibt.

Der Arbeitscylinder wird mit Wasser gekühlt, welches durch die

beiden hohlen Drehzapfen einläuft.

Tafeln