| Titel: | Neuere Holzbearbeitungsmaschinen. |

| Autor: | Mg. |

| Fundstelle: | Band 266, Jahrgang 1887, S. 97 |

| Download: | XML |

Neuere Holzbearbeitungsmaschinen.

(Patentklasse 38. Fortsetzung des Berichtes Bd.

265 S. 289.)

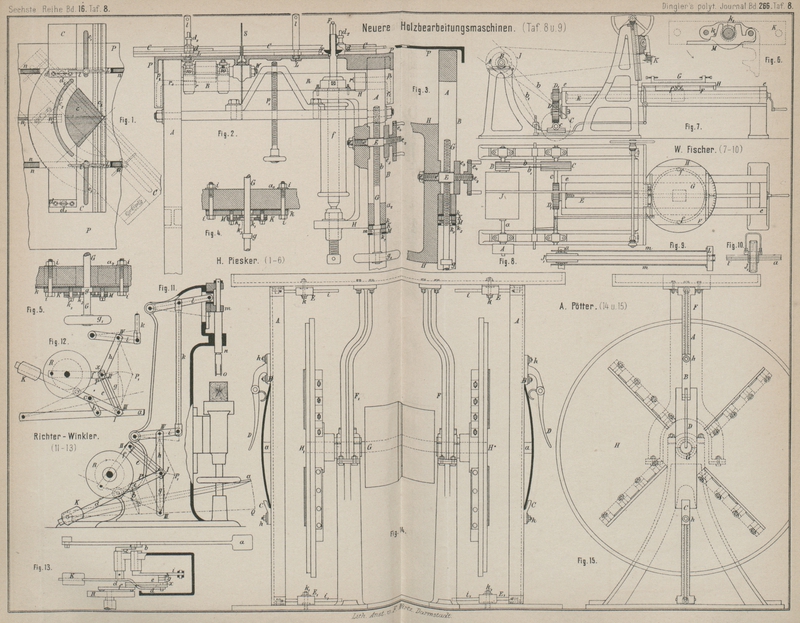

Mit Abbildungen im Texte und auf Tafel 8 und 9.

Neuere Holzbearbeitungsmaschinen.

Die Vereinigung einer Kreissäge und einer Fräsmaschine

erfolgt nach dem Vorschlage von H. Piesker in Firma B. Nogatz in Berlin (* D. R. P. Nr. 39633 vom 26.

September 1886) derart, daſs beide Maschinen an demselben Gestell angeordnet sind,

um abwechselnd in Gebrauch genommen zu werden. Zu diesem Behufe können die Werkzeuge

beider Maschinen unter die Tischplatten versenkt werden.

Zur sicheren, gleichartigen und gefahrlosen Führung des zu schneidenden Holzes gegen

das Sägeblatt dient der in der Tischplatte gleitende Schlitten C (Fig. 1 und 2), dessen

eigenartige Construction gestattet, denselben in jeden beliebigen Winkel

einzustellen und mit dem gegengelegten Arbeitstück der Kreissäge stets unter dem

gewünschten Winkel behufs Ausführung von Gehrungsschnitten zuzuführen.

Dementsprechend ist die Tischplatte P mit

Längsgleitnuthen n und einer mittleren Anschlagsnuth

n1 versehen. In den

Gleitnuthen n haben die Führungsleisten L, welche wiederum durch die Knebelschrauben l mit dem Schlitten C fest

verbunden werden, ihre sichere Führung. Zur Verstellbarkeit des Schlittens in jedem

beliebigen Winkel (s. die punktirte Stellung von C in

Fig. 1)

ist der Schlitten C, bestehend aus einem Guſsstück von

rechteckigem Querschnitt, mit einem mittleren Ausschnitt c von der Form eines Kreisabschnittes, ferner den Querschlitzen c1, in welchem die

Knebelschrauben l gleiten, und dem kreisförmigen

Schlitz c, für den in der Nuth n1 gleitenden Anschlagsstift n2 versehen. Dieser in

n2 gleitende

Anschlagsstift n2 dient zur Begrenzung der

Schlittenbewegung bis zur Mitte des Sägeblattes.

Als Anschlag für die in bestimmter Länge zu schneidenden Hölzer dient ein

Stellwinkel, dessen Gleitschiene in den aufgegossenen Ansätzen d des Schlittens geführt und mittels der Handschrauben

d2 festgestellt

werden kann.

Die T-förmige Quernuth c3 des Schlittens dient zur Führung und Feststellung eines

Anschlagswinkels mittels Klemmschraube beim Schneiden von Hölzern geringer Länge,

z.B. Bilderrahmen u. dgl., auf entsprechende Gehrungen.

Eine in der Ecke der Tischplatte P befindliche

kreisbogenförmige Nuth dient zur Befestigung einer Parallelführung für in bestimmte

Breiten bezieh. Stärken zu schneidende Hölzer. Die gesammte Tischplatte P kann mittels der Stellschraube p1 (Fig. 2) höher gestellt

werden, um das Sägeblatt zwecks Schneidens von Nuthen bestimmter Tiefen entsprechend

oberhalb der Tischplatte vorstehen zu lassen. Die an die Tischplatte angegossenen

seitlichen Laschen p2

geben hierbei der Tischplatte eine gesicherte Führung und verhindern ihre seitliche

Bewegung. Die Welle W des Kreissägeblattes ist in einem um Zapfen r drehbaren und vermittels der Pflöcke r1 festzustellenden

Rahmen R gelagert. Dieser Rahmen R besteht aus einem doppel-⋃-förmig gestalteten

Guſsstück mit den Lagern w für die Welle W des Sägeblattes S und

der Riemenscheibe und wird mit den Böcken A durch die

Drehzapfen r und die auslösbaren Pflöcke r1 fest verbunden, wenn

die Kreissäge als solche arbeiten soll.

Dagegen kann das Sägeblatt mit seiner Lagerung vollständig unterhalb der Tischplatte

durch Herausziehen der Pflöcke r1 verschwinden, wenn nach Abnahme des Schlittens C die Fräse in Benutzung genommen werden soll.

Die Versteifung B von T- oder ⋃-förmigem Querschnitt

verbindet die horizontalen Stege des Bockes A und ist

mit einem Vertikalausschnitt b versehen, in welchem der

Gleitklotz E, der gleichzeitig die Mutter der

Einstellspindel G bildet, seine Führung erhält. Die

Fräserspindel F mit ihrer Triebscheibe f und der Fräse F1 sind in dem ⊐-förmigen Guſsstück H gelagert, welches mittels des nach beiden Seiten hin

mit zu Schraubenbolzen verlängerten Gleitklotzes E und

somit auch mit G in fester Verbindung steht, denn durch

den Gewindetheil e und Mutter e1 wird H

mit E und durch Gewindetheil e2, Zwischenstück e3 und Knebelmutter e4 auch das Gleitstück

E bezieh. H und die

Fräse mit B bezieh. dem Tischbock A fest, aber verstellbar verbunden. Behufs genaueren

Einsteilens der Fräse F1 und leichten, schnellen Herunterlassens von E unterhalb der Tischplatte P dient die

Einstellspindel G mit ihrer Verschluſsvorrichtung (Fig. 3 bis

6). Die

Schraubenspindel G ist in ihrem unteren Theile mit

einem Bund g und an diesem Endtheil mit dem Handrad g1 versehen. Der

Spindelverschluſs besteht aus fünf zusammenhängenden Theilen, welche unterhalb des

horizontalen Steges a2

des Tischbockes A durch die Schraubenbolzen i befestigt werden. Oberhalb des Bundes g, bei verschlossener Spindel G, liegt ein Eisenblech k mit mittlerer

Durchbohrung in Stärke des Spindeldurchmessers, während die zur Befestigung an a2 dienende Grundplatte

K des Verschlusses mit einer den Bund g aufnehmenden Durchbohrung k1 versehen ist. Zwischen dieser

Platte K und der auf ihr mit einem freigelassenen

Zwischenraum befestigten Deckplatte k2, welche mit einer mittleren Durchbohrung,

deren Durchmesser gröſser ist als derjenige des Bundes g, versehen ist, liegt der drehbare Verschluſshebel M, welcher mittels seines seitlichen Ausschnittes und

der Durchbohrung m, vom Durchmesser der Spindelwelle

G, unterhalb des Bundes g die Spindel umfaſst und sonnt bei geöffneter Schraube e4 ein Hinuntergleiten

der Spindel G und somit der gesammten Fräsevorrichtung

HFF1 verhindert;

dagegen einerseits ein Höherstellen und genaues Einstellen der Fräse vermittels

Handrades g1 und

Spindel G, andererseits durch Oeffnen des

Verschluſshebels M ein vollständiges Heruntergleiten

der gesammten Fräsevorrichtung gestattet, wenn die Kreissäge als solche arbeiten soll.

Der kleine Riegel k3

dient zur Sicherung des Verschlusses des Hebels M.

Soll die Fräsevorrichtung wieder arbeiten, so wird dieselbe mittels Knebelmutter e4 hochgestellt, bis

der Bund g gegen das Anschlagblech k stöſst, der Verschluſshebel M geschlossen, die Fräse F1 durch Handrad g1 genau eingestellt und alsdann durch

Anziehen der Knebelmutter e4 die gesammte Fräsevorrichtung GHFF1 an B bezieh.

den Tischbock A festgeschraubt.

Die Oberflächen-Fräsmaschine von F. Mankey in Williamsport, Nordamerika (* D. R. P. Nr. 39233 vom 10.

August 1886), enthält eine in festen Lagern horizontal gelagerte Messerwelle, unter

welcher der das Arbeitstück tragende Tisch mittels eines Zahngetriebes in genauem

Maſs nach Angabe einer Lehre seitlich und schräg eingestellt werden kann. Der Hin-

und Hergang des Arbeitstisches unter der Messerwelle wird in üblicher Weise

bewirkt.

Eine Neuerung am Antriebe der Messerwelle an

Fräsmaschinen ist an W. Fischer in Hechingen,

Hohenzollern (* D. R. P. Nr. 40906 vom 7. November 1886), patentirt.

Der Antrieb erfolgt durch die feste Riemenscheibe A

(Fig. 7

und 8),

welche die Scheibe B und durch letztere die feste

Scheibe C umdreht. Treibt der offene Riemen b oder der gekreuzte Riemen b1 die Scheibe C, so erfolgt, bewirkt durch die auf der Welle c sitzende Schnecke, die Schneckenräder D, D1 und die Leitspindel E, eine Vor- oder Rückwärtsbewegung des Schlittens F. Der Fräskopf K wird bei

dieser Maschine unmittelbar von der Antriebswelle mittels der Holz walze J in schnelle Umdrehung versetzt und kann sowohl

vertikal als auch horizontal verstellt werden. Anstatt den Messerkopf K durch eine Holzwalze J,

auf welcher der Riemen bei der Horizontal Verschiebung von K gleiten kann, anzutreiben, wendet Erfinder auch eine Welle a (Fig. 9 und 10) an, in

welche auf ihrer ganzen Länge ein Keil l eingelassen

ist. Die Antriebsscheibe J1 besitzt eine dem Keil entsprechende Nuth und kann sich während

ihrer Rotation mit der Welle auf der letzteren leicht hin und her verschieben.

Ferner sind an dem Schlitten L, in dem die Fräserwelle

lagert, zwei Eisenschienen mm befestigt, die bis an die

Scheibe J1 auf der

Keilwelle reichen und deren untere Enden nach der Nabe der Scheibe J1 zu umgebogen sind,

aber nur so weit, daſs sie mit der Welle a bezieh. dem

darauf befindlichen Keil nicht in Berührung kommen. An jedem dieser Enden der

Eisenschienen mm sitzt eine Rolle, welche den Zweck

hat, die zwischen der Nabe der Scheibe J1 und den Enden der Schienen mm entstehende Reibung zu vermindern. Wird der

Fräserkopf nach rechts oder links geschafft, so wird durch die Schienen mm die Scheibe J1 gezwungen, der Bewegung des Supportes zu

folgen, also auf der Welle a nach rechts oder links zu

gleiten, wodurch ein Abspringen des Riemens von der Scheibe verhindert wird. Um ein

Vibriren der beiden

Schienen mm zu verhindern, werden dieselben auf der

ganzen Länge durch ein Blechdach verstrebt, welches zugleich als Schutzblech für den

Riemen, der zwischen den beiden Stangen läuft, dienen soll. Diese Einrichtung an der

Maschine hat einer Holzwalze gegenüber bedeutende Vortheile, da sich die leere Welle

mit einer schmalen Scheibe bei der groſsen Tourenzahl viel leichter in Gang bringen

läſst und leichter und ruhiger läuft, als eine Holzwalze. Der Schlitten F ist, um Rosetten, Platten und ähnliche Stücke fräsen

zu können, bei denen die im Holz befindlichen Schneidebahnen sich zur Herstellung

von Muster der verschiedensten Art durchkreuzen müssen, wie folgt gebaut: Mit dem

eigentlichen Schlitten F, der auf der Bahn ee hin und her gleitet, ist fest verbunden oder in

einem Stück, gegossen die runde Scheibe H, auf welcher

die Platte G drehbar angebracht ist, und zwar so, daſs

sie sich concentrisch zu H dreht und durch zwei

Schrauben f, welche sich in einer

schwalbenschwanzförmigen Nuth in der Platte G mit ihren

Köpfen führen, in jeder beliebigen Lage auf H

festgestellt werden kann. Löst man mittels der Flügelmuttern die Schrauben f, welche in der Scheibe H

sitzen, so kann man die viereckige Platte auf der runden Scheibe drehen, und lassen

sich so die verschiedensten Kreuzungswinkel der Schneidebahnen und hierdurch, wenn

man die Messerprofile variiren läſst, eine unendliche Zahl von Mustern herstellen.

Um nun immer den bestimmten Kreuzungswinkel zu erhalten, ist auf der Scheibe H eine Scala und an der Platte G ein Zeiger angebracht, so daſs man durch Einstellung des Zeigers auf der

Scala zu jeder Zeit die Platte G wieder in die

gewünschte Lage bringen kann.

Die von Richter und Winkler in Leipzig-Reudnitz (* D. R.

P. Nr. 40325 vom 14. Januar 1887) in Vorschlag gebrachte Stemmmaschine bewirkt ein beschleunigtes erstes Eindringen des Stemmeisens

oder Werkzeuges in das Material, äuſsert beim Arbeiten keinen rückwirkenden Schlag

oder Stoſs auf den Fuſs des die Maschine Bedienenden und vermindert die Tourenzahl

des Hauptantriebes, da bei jeder einmaligen Umdrehung der Kurbelscheibe das Werkzeug

zweimal arbeitet.

Der Fuſstritt a (Fig. 11 bis 13) wirkt

durch Hebel b auf den Hebel c und den Gewichtshebel d. Die Schlitzstange

e ist mit dem Gewichtshebel d in Punkt I und mit der Kurbelstange f in

Punkt II verbunden. Der Zapfen x dient der

Schlitzstange e als Mitnehmer.

Durch Niederdrücken des Fuſstrittes a in der Richtung

des Pfeiles Q wird durch die Verbindung b und c auch der

Gewichtshebel d mit der Schlitzstange e in Drehung versetzt, so weit, daſs Punkt I vor Punkt

III und Punkt II vor den Zapfen x zu liegen kommt.

Durch diese Stellung wird aber der ganze Hub der Kurbelscheibe R durch die Kurbelstange f

und die Schlitzstange e den Flachstangen g und h mitgetheilt, und diese biegen bei jedem einmaligen Umlauf der

Kurbelscheibe R nach P und

P1 aus, versetzen

sonach den Hebel i, der mit h in Punkt IV verbunden, in eine schwingende Bewegung. Diese wird durch die Verbindungsstange

k dem oberen Hebel l

zugetheilt, welcher sodann in Verbindung mit dem Schlitten m und der Spindel n das Stemmeisen oder

Werkzeug o in das Material eintreibt bezieh.

herauszieht.

Ist der Druck von dem Fuſstritt a weggenommen, so wird

durch Wirkung des Gewichtes K der Hebel d die Schlitzstange e

sammt Flachstangen g und h

in die Lage Fig.

11 zurückbringen, d.h. das Stemmeisen oder Werkzeug o wird in Ruhe verbleiben trotz fortdauernden Umlaufes

der Kurbelscheibe R, da sich die Schlitzstange e um Punkt I und Zapfen x

ruhig drehen kann, ohne eine Wirkung auf die Flachstangen g und h auszuüben.

Die Bestoſsmaschine für Faſsdauben von Ad. Pötter in Dortmund (* D. R. P. Nr. 40566 vom 1.

December 1886) vereinfacht die Arbeit in der Weise, daſs die Daube in einem um

senkrechte Zapfen schwingbaren Rahmen eingespannt wird, welcher beide Seitenkanten

der Daube frei läſst, so daſs der in senkrechter Ebene rotirenden Messerscheibe

beide Kanten der Dauben durch Schwingen des Rahmens zugeführt werden können.

An dem Rahmen A (Fig. 14 und 15) sitzen

zwei Klammerstücke B und C, die in einem Schlitz des Rahmens durch Schrauben h beliebig der Gröſse der Daube bezieh. des Fasses entsprechend verstellt

werden können. Das Klammerstück B trägt einen Hebel D, der die Daube, nachdem dieselbe in C eingesetzt, gegen den Rahmen preſst. Der Rahmen A ist oben und unten mit zwei Gleitstangen i bezieh. i1 versehen, welche in dem Gleitstück E bezieh. E1 verschoben werden können. Letztere sind

in k bezieh. k1 drehbar um ihre Achse angeordnet, so daſs

der Rahmen je nach links und rechts um 90° gedreht werden kann. Ein solcher Rahmen

ist an jeder Stirnseite der Maschine angeordnet, so daſs immer zwei Dauben auf der

Maschine gleichzeitig festgespannt und bearbeitet werden können.

Zwischen diesen beiden Rahmen ruht in Gestellen F, F1 die Antriebswelle G, die eine lose und eine feste Riemenscheibe trägt und auf ihren bezieh.

Enden mit den die Messer aufnehmenden Scheiben H, H1 versehen ist. Die Messer werden durch

Schrauben in den Scheiben befestigt und stehen aus denselben in allen Fällen nur

etwa 1mm,5 vor. Die verschiedenen Faſsdurchmesser

werden durch Verschiebung der Gleitstangen i, i1 in den Gleitstücken E und E1, die bis auf die Hälfte des

Faſsdurchmessers möglich ist, herbeigeführt. Der Bauch bezieh. Scheitel der Daube

wird durch beliebige Unterlage a bei dünnen Dauben

angegeben, während bei den vorher gepreſsten Dauben nur eine Unterlage zur besseren

Befestigung und Stabilität nöthig ist.

Das Bestoſsen bezieh. Fugen der Dauben geschieht nun in folgender Weise: Die zwischen

den Klammern B und C des

Rahmens A eingespannte Daube wird mit dem Rahmen,

indirekt in k bezieh. k1 drehbar, z.B. nach links gelegt und

gelangt auf diese Weise in Berührung mit den umgetriebenen Messern, wodurch die

Daube auf der einen Stoſs-fläche entsprechend dem Durchmesser des Faſses bearbeitet

bezieh. bestoſsen wird. Behufs gleicher Bearbeitung der anderen Stoſsfläche der

Daube legt man den Rahmen nach rechts, wo alsdann durch denselben Vorgang die andere

Seite der Daube bestoſsen bezieh. gefugt wird.

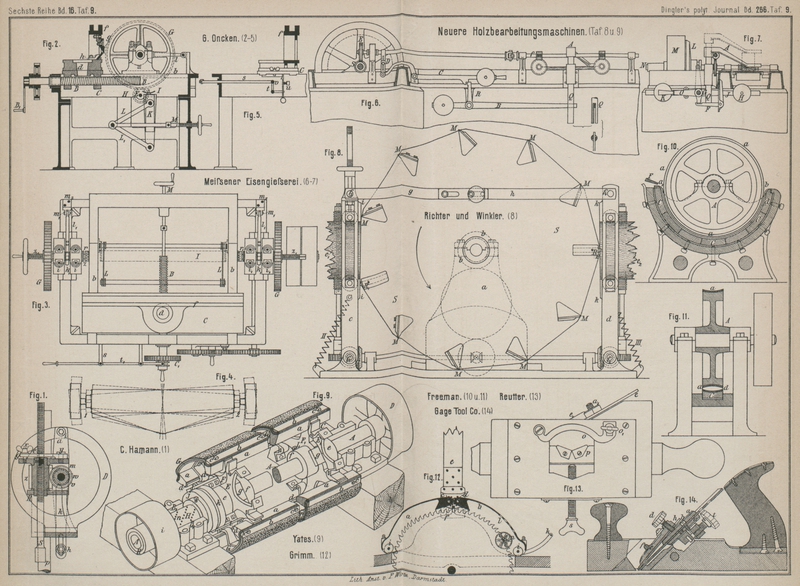

Bei der Radfelgen-Bohrmaschine von C. Hamann in Reinbeck (* D. R. P. Nr. 40621 vom 6. März

1887) ist der Bohrkopf um die Antriebswelle drehbar, damit der Arbeiter die

verschiedenen Bohrungen am inneren Felgenumfange leicht einstellen und ausführen

kann.

Die Bohrspindel S (Fig. 1 Taf. 9), welche

am unteren Ende den Bohrer aufnehmen kann, ist auf dem oberen Theile mit einem

Gewindegang versehen und trägt ein Zahnrad z, welches

mit einem Stift oder Keil e in einer Nuth der

Bohrspindel S geführt ist. Dieses Zahnrad ist oben und

unten in einem Rahmen R gelagert, dessen hinteres Stück

m drehbar auf der horizontalen Antriebswelle w sitzt und in einem Kreisbogen D durch Arm a und Schraube i eingestellt werden kann. Die Welle w ist in einem Rahmen k

gelagert und trägt an einem vortretenden Ende die Handkurbel, am anderen Ende das

Schwungrad. Der Antrieb der Bohrspindel von der Welle w

aus erfolgt durch das Schneckenrad v, welches auf w festsitzt und in das Zahnrad z einfaſst. Der Kreisbogen D ist am Rahmen

k gehalten. Diese Einrichtung gestattet, die

Bohrspindel um die Welle w herum in jedem beliebigen

Winkel einzustellen, und ermöglicht dem Arbeiter, den Bohrer in jeder gewünschten

Richtung gegen die Felgen zu verwenden, welche in einem Block in gleicher Weise

eingeklemmt werden wie bei der bisher gebräuchlichen Handarbeit.

In Auf- und Abrichtung ist die Maschine an einer Säule p

zu verschieben und festzustellen, welche eine Grundplatte hat und welche gestattet,

die Maschine zu transportiren und beim Gebrauch durch die auf die Platte gestellten

Füſse des Arbeiters zu halten.

Der Vorschub der Spindel S erfolgt selbstthätig durch

die mit Muttergewinde versehene Schiene g, welche am

Rahmen R befestigt ist und deren Gewindegang in den

Schraubengang der Spindel einfaſst. Diese Schiene ist nach Lösen der Mutter x um den Bolzen y zu

drehen und dadurch von der Schraube zu trennen, um die Spindel rasch wieder heben zu

können.

Maschine zum Schneiden von Brettern aus Rundholz. Das

bekannte Verfahren des Abschälens eines endlosen Fournierbandes von einem vor einem

feststehenden Messer umgedrehten Holzblock wird von G. A.

Oncken in Riga, Ruſsland (* D. R. P. Nr. 40828 vom 12. Juni 1886) auch zum

Schneiden von Brettern bis zu 25mm Stärke

angewendet. Die zu diesem Behufe angegebene Maschine, welche im allgemeinen Aufbau

den bekannten Fournierschneidemaschinen gleicht, ist in Fig. 2 bis 5 Taf. 9

dargestellt.

Die seitlichen Leisten b des Arbeitstisches bilden die

Führung für einen Support C, welcher in der Mitte mit

einem starken vertikalen Zapfen d versehen ist. Um den

Zapfen d dreht sich ein Rahmen f, an welchem oben ein Messer g und unten

eine Leiste h, die dem Zerplatzen des zu schneidenden

Brettes vorbeugen soll, befestigt sind.

Den Seitwärtsschnitt erzielt man durch die Gesammtwirkung: 1) der Vorwärtsbewegung

des Messers g nebst dem Support C, 2) der Drehbewegung des Messers g um den

Zapfen d, 3) der Umdrehungsbewegung des Blockes und 4)

der Hin- und Herbewegung des Blockes vermittels zweier Excenter.

Die Vorwärtsbewegung des den Rahmen f nebst Messer g tragenden Supportes C

geschieht wie gewöhnlich vermittels der Schraubenspindel B und eines Vorgeleges.

Auf die Spindel B kann die Kurbel B1 aufgesetzt werden,

wenn der Support c mit der Hand in Bewegung gesetzt

werden soll.

Die schwingende Bewegung des Blockes in horizontaler Ebene, während der Umdrehung

desselben, wird dadurch erzielt, daſs die Zapfenlager i,

i1, in denen sich die Spindeln z mit den Klauen rr1 drehen, welche den Block in Umdrehung

versetzen, gleichzeitig parallel aber in entgegengesetzten Richtungen zu einander

verschoben werden. Zu diesem Zweck sind auf den genannten Spindeln z die Excenter k1 aufgekeilt, deren Stangen l1 vermittels Bolzen

m1 scharnierartig

bei m2 an dem Gestell der Maschine befestigt sind.

Die Excenter k1 sind

unter einem Winkel von 180° gegen einander verstellt. Die Spindeln z erhalten ihre Drehung durch die auf denselben

sitzenden Zahnräder G, welche in entsprechende, auf der

Achse E getheilte Kammräder H eingreifen. Im Inneren jeder Spindel z

befindet sich eine Preſsschraube z1, welche zum Herausschieben einer Klaue r bezieh. r1,

bezieh. zum Andrücken derselben an die Enden des Blockes dienen. Die auf den

Spindeln z festgekeilten Excenter k1 müssen so während

der Drehung der Spindeln dem Block eine Schaukelbewegung in horizontaler Ebene

ertheilen. Gleichzeitig muſs die Schneide des Messers g

den Bewegungen des Blockes nachgeben, d.h. ebenfalls eine Schaukelbewegung oder

Schwingung um den Zapfen d ausführen, wie dies

schematisch in Fig. 4 veranschaulicht ist. In dieser Figur sind 1 und 2 die Endpunkte des Blockes und der

Schneidkante des Messers. Die Endstellungen, welche der Block während seiner

Schaukelbewegung einnimmt, sind punktirt und strichpunktirt gezeichnet. Die in

vollen Linien gezeichnete Stellung ist die Mittelstellung des Blockes. In der

Mittelstellung des Blockes, welche auch die Mittelstellung des Messers ist, decken

sich die Endpunkte des Blockes und des Messers bezieh. dessen Schneidkante. Gelangt

der Block in die punktirte Lage, so hat sich das Messer nach rechts um seinen

Drehpunkt d gedreht und die Schneidkante hat sich an

der Kante des Blockes entlang ebenfalls nach rechts hin verschoben.

Geht nun der Block aus der punktirten in die strichpunktirte Lage über, so dreht sich

das Messer nach links herum um d und verschiebt sich

dabei an der Kante des Blockes entlang nach links, wie dies aus den entsprechend

punktirten und strichpunktirten Stellungen des Messers hervorgeht. In dieser Weise

schiebt sich die Schneidkante des Messers in Folge der Schaukelbewegung des Blockes

und der Hin- und Herschwingung des Messerrahmens immer in der Schnittlinie am Block

hin und her, wodurch ein sehr gutes Schneiden hervorgerufen wird.

Damit der Block während seiner Schaukelbewegung zwischen den Klauen r1 festgehalten wird,

sind die Klauen mit einem Kugelzapfen versehen, welcher mit einer Verzahnung lose in

eine entsprechende Verzahnung der Spindel z eingreift.

Diese Einrichtung der Klauen r1 ermöglicht, daſs der Block nicht nur in seiner mittleren Lage

festgehalten wird, sondern daſs derselbe auch alle möglichen Lagen in geneigter

Richtung einnehmen kann.

Das Einführen des Blockes zwischen die Klauen geschieht mit Hilfe einer Rinne I, die an den Enden zweier Führungsstangen K befestigt ist. Die Stangen K können mittels der Kniehebel LL1 und der Schraubenspindel M in die Höhe gehoben werden, wodurch dann auch die

Rinne I, in welche der Block hineingelegt ist, mit nach

oben geführt wird (Fig. 2).

Sobald der Durchmesser des Blockes sich so weit vermindert hat, daſs das weitere

Herausschneiden eines Brettes aus dem Blocke unmöglich erscheint, wird die Maschine

ausgerückt. Dieses Ausrücken erfolgt selbstthätig mittels des in Fig. 5 abgebildeten

Mechanismus. Derselbe besteht aus einer Zugstange s,

welche mit einem Hebel t1 (Fig. 3) verbunden ist. Die Zugstange s ist

an dem einen Arm eines Winkelhebels t drehbar

befestigt, dessen anderer Arm mit einer belasteten Stange u in Verbindung steht. Das obere Ende dieser Stange u bildet eine Nase, welche vor Beginn des Betriebes auf

einen unbeweglichen Stift v aufgesetzt wird. Sobald der

Support C bei seiner Vorwärtsbewegung eine gewisse

Strecke durchlaufen hat, stöſst er die Nase der Stange u von dem Stift v herab, die Stange u fällt dann in Folge ihrer Belastung herunter und

bewirkt durch Bewegen der Hebel tst1 das Ausrücken des Zahnrades C1, worauf die

fortschreitende Bewegung des Supportes C und somit auch

diejenige des Messers aufhört.

Holzwolle-Maschinen. Um ein selbsttätiges Abstellen der

Maschine zu bewirken, bevor die Messer das Holz vollständig verarbeitet haben, wird

durch die in Fig.

6 und 7 dargestellte Ausführung der Meiſsner

Eisengieſserei und Maschinenbau-Anstalt vorm. F. L.

und E. Jacobi in Meiſsen (* D. R. P. Nr. 40239 vom 18. Januar 1887)

entweder das Schaltwerk ausgerückt oder die Kurbelwelle stillgesetzt. Es wird

bezweckt, daſs das Holz eben nur so weit verarbeitet werden soll, als es von den

Zuführungswalzen noch sicher gehalten wird. Wird der Holzrest zu klein im

Verhältniſs zum Walzendurchmesser, so erfolgt entweder ein Ausspringen des Arbeitsstückes

aus seiner Führung oder ein Durchziehen desselben zwischen einer Schaltwalze und dem

Messerschlitten, wobei eine Zerstörung des Schlittens leicht eintreten kann.

Der Taster A (Fig. 6) wird beim Beginn

des Hobelns mit seinem Armende auf die tiefste Stelle des zu hobelnden Holzstückes

gelegt und sinkt während des Hobelns mit demselben bis zu einem gewissen als

zulässig erachteten tiefsten Punkte nieder. Das untere Spindelende Q des Tasters setzt alsdann auf den langen Schenkel des

Winkelhebels B, welcher durch ein Gegengewicht

ausbalancirt ist, auf. Der andere Schenkel R dieses

Winkelhebels dient als Stütze für den Hebel C, welcher

durch ein Gewicht beschwert ist. Wird durch das weitere Sinken des Tasters der

Winkelhebel gedreht, so löst sich die Knackvorrichtung zwischen R und C, und das Gewicht

des Hebels C bewirkt ein Heben des Zwischengliedes D und zugleich ein Heben des Schaltrades E. Dadurch kommt das Schneckenrad E auſser Eingriff mit der Schnecke S, die Schaltung wird unterbrochen und das Holz kann

nicht weiter abgehobelt werden.

Der Arbeiter ersetzt hierauf das abgehobelte Holzstück durch ein neues, wobei der

Taster von Hand wieder gehoben werden muſs. Alsdann muſs das Gewicht des Hebels C gehoben werden, wodurch das Schaltrad wieder einrückt

und der Knack- oder Klinkapparat zwischen den Hebeln B

und C, zum Ausknacken bereit, wieder eingelegt

wird.

Anstatt die selbstthätige Ausrückung durch Ausheben des Schneckenrades E mittels des Klinkmechanismus CR zu bewirken, kann man dieselbe auch durch Anordnung einer Kuppelung in

der Schaltwelle bei f erreichen, indem alsdann der

Schenkel R des Winkelhebels BR die Auskuppelung des Schaltwerkes besorgt.

Fig. 7

zeigt, wie durch das nach Maſsgabe des Abhobelns am Holzstück erfolgende

Niedersinken des Tasters die Ausrückung der ganzen Maschine selbstthätig bewirkt

wird. Es wird nämlich durch den niedergehenden Taster die Falle F ausgeklinkt. Das Gewicht H, welches durch einen Hebel J drehend auf

die Welle G wirkt, sinkt in Folge der Ausklinkung und

hebt das Gewicht K, welches während der Dauer der

Einklinkung bei F den Kegel L beständig in den Hohlkegel der Antriebriemenscheibe M drückt, und es wird dadurch die Trennung der beiden

Reibungsflächen bewirkt. Da nun aber die Riemenscheibe M lose, L jedoch durch einen Lauf keil fest

mit der Welle N verbunden ist, so wird die ganze

Maschine zum Stillstand gebracht, sobald der Taster seinen festgesetzten tiefsten

Stand erreicht hat, und der Arbeiter ist veranlaſst, das verarbeitete Holz durch ein

neues zu ersetzen, den Taster darauf zu legen und durch Niederdrücken des Handhebels

O das Einklinken bei F

sowie das Sinken des Gewichtes K und damit die

Wiedereinrückung der Maschine zu besorgen.

Eine neue Form der Holzwolle-Maschinen führten Richter und

Winkler

in Leipzig-Reudnitz (*

D. R. P. Nr. 40509 vom 19. Januar 1887) sichtlich in dem Bestreben ein, durch

Einführung der Umlaufbewegung statt des Hin- und Hergangs eine Betriebserleichterung

zu erzielen.

An einer beliebig vieleckigen Scheibe S (Fig. 8) sind Ritzmesser

R1R2 und Schneidemesser M aufgeschraubt. Die Scheibe S ist in dem Ständer a gelagert und wird

durch die Riemenscheibe b in Drehung versetzt. Die

Rahmen c und d, welche den

Vorschub der zu Wolle zu verarbeitenden Hölzer e1e2

umgeben, sind um die Punkte f1f2 drehbar, in den Punkten f3f4 aber durch die Stangen g und h mit einander

beweglich verbunden. Die Leisten i und k sind Führungen für die Rahmen c und d.

Wird die Scheibe S nach der Pfeilrichtung in Drehung

versetzt, so gleitet der Umfang der Scheibe zwischen den Führungsleisten i und k der Rahmen c und d. Dadurch aber,

daſs stets der höchste Punkt des Umfanges der Scheibe S

mit der flachen Seite derselben gegenseitig wechselt, werden die Führungen i und k dem Umfange der

Scheibe S gleichmäſsig folgen und c und d mit den

Holzstücken e1e2 in eine fortwährend schwingende Bewegung

versetzen. Da nun die Schneiden der Ritzer R1R2 und

Messer M an den höchsten Punkten des Umfanges der

Scheibe S sitzen, werden dieselben mit diesen an den

Führungen i und k

vorbeigleiten. Die Ritzer R1R2 werden die Hölzer e1e2, welche mit den Führungen i und k immer gleiche

Flucht halten, gleich tief einschneiden, die nachfolgenden Messer M dagegen einen gleichmäſsigen Span abschneiden.

Soll die Scheibe S frei laufen und die schwingende

Bewegung der Stücke c und d aufhören, so wird das Excenter entgegengesetzt gedreht, hierbei wirken

die Federn II und III und ziehen die Rahmen c und d von der Scheibe S ab.

Die Bewegung ist sonach unterbrochen.

Eine Maschine zum Schneiden von Bierklärspänen gibt A. Jirat in Ulbersdorf, Böhmen (* D. R. P. Nr. 40245

vom 28. Januar 1887), an.

Die bisher zum Klären verwendeten Späne wurden durch Hobeln hergestellt; diese

Hobelspäne hatten den Nachtheil, daſs sie auf einer Seite rissig waren und in diesen

Rissen sich Hefe so ansetzte, daſs dieselbe durch Waschen aus den Spänen nicht zu

entfernen war. Diese Späne waren meist nach einmaligem Gebrauch zum Klären des

Bieres nicht mehr zu benutzen. Diesem Uebelstande wird vorgebeugt, wenn man

Klärspäne verwendet, welche nicht durch Hobeln, sondern durch Sehneiden hergestellt

werden, indem hierdurch die Späne, je nachdem man in der Richtung der Jahresringe

oder gegen die Richtung der Jahresringe des Holzes schneidet, auf beiden Seiten

glatt oder auf beiden Seiten rauh sind, niemals aber rissig.

Die Messer an der vorgeschlagenen Maschine sitzen an den Speichen eines mit

entsprechender Geschwindigkeit um eine liegende Welle umgedrehten Rades. Das Holz

wird in einer Zange gehalten, welche selbstthätig vorgeschoben und nach gleichfalls

selbsttätig erfolgender Auslösung in die Anfangsstellung zurückgeführt wird.

Bei der Polirmaschine von P. B. Yates in Berlin, Green

Lake, Wiskonsin, Nordamerika (* D. R. P. Nr. 40506 vom 24. November 1886), wird ein

mit Polirstoff überzogener Cylinder von der Welle A

(Fig. 9)

in Umlauf gebracht. Der Cylinder besteht aus zwei Satz Armen EE1, FF1, die radial auf der Welle nahe an den Enden der Cylinder angebracht

sind und durch deren Mitte die Welle A hindurchgeführt

ist. An den äuſseren Enden der Arme EE1 und FF1 sitzen die cylindersegmentförmigen

Platten GG1, auf denen

die verschiedenen Polirflächen befestigt werden. Jedes Cylindersegment ist auf der

nämlichen Seite der Welle A an den Enden desselben

Satzes EE1 oder FF1 befestigt und jeder

der letzteren trägt zwei Segmente, die sich diametral einander gegenüber Hegen. Die

Längskanten der verschiedenen Cylindersegmente entlang läuft eine Stange a, die an den Armen EE1 und FF1 befestigt ist und deren äuſsere

Oberfläche etwas in den kreisförmigen Umriſs der Oberflächen von GG1 einspringt. An

ihrer äuſseren Oberfläche ist die Stange a in ihrer

Längsrichtung mit einer Nuth versehen, welche für einen Halter b bestimmt ist. Dieser Halter b wird durch Schrauben oder Bolzen c

befestigt, die durch die Stange a hindurch in einen

Streifen Eisenblech d dringen, welcher in Nuthen in den

Armen EE1 oder FF1 sitzt und gerade

unter der Stange a und mit dieser parallel läuft. Auf

der Oberfläche der Platten GG1 wird der polirende Ueberzug (Sand- oder Glaspapier u.s.w.)

angebracht, welcher auf einer Unterlage von Teppichstoff oder Gummiplättchen liegt,

die mit ihren Enden unter den durch die Schrauben c

befestigten Haltern b reichen.

Beide Sätze Arme EE1 und

FF1 sind mit

Ansätzen e bezieh. f

versehen, die um die Welle A herum sich erstrecken. Die

Arme des einen Satzes FF1 sitzen mittels Schrauben L, welche

durch die Ansätze oder Wulste f hindurchgezogen sind,

fest an der Welle A, während der andere Satz Arme EE1 mit den an

letzteren angebrachten Vorrichtungen auf der Welle A

sich etwas hin und her bewegt. Um dies zu ermöglichen, sind die Arme EE1 etwas auſserhalb

und von den Armen FF1

etwas abgerückt angebracht, und ist jeder Arm mit Führungen g versehen, die nach innen zu vorspringen und in denselben entsprechende,

in den Armen FF1

angebrachte Nuthen oder Vertiefungen eingreifen und frei in letzteren gleiten

können, so daſs die Arme EE1 frei auf der Welle A hin und her sich

bewegen können und gleichzeitig mit den fest auf der Welle A sitzenden Armen FF1 in Umdrehung versetzt werden.

Durch diese hin und her gehende Bewegung wird bezweckt, die feinen, von dem Sande auf

dem zu polirenden Arbeitsstück hervorgebrachten Linien zu verputzen, wodurch eine

glättere Oberfläche erzielt wird, als auf andere Weise möglich sein würde. Um diese

hin und her gehende Bewegung hervorzubringen, ist die Welle A auf dem der Riemenscheibe D

entgegengesetzten Ende mit einer Muffe H umgeben, in welcher die Welle A frei rotiren kann, während die Muffe H ihrerseits frei im Lager B1 rotirt. Am äuſseren Ende von H befindet sich eine feste Riemenscheibe i, durch welche die Muffe von der Kraftmaschine aus in

Umdrehung versetzt wird; am inneren Ende von H sitzt

fest mit der Muffe verbunden der Ansatz oder Kragen j,

welcher nebst der Riemenscheibe i derart an der Muffe

H angebracht ist, daſs letztere in dem Lager B1 sich seitlich nicht

bewegen kann.

In der Peripherie von j ist eine schräge Nuth k angebracht. Die Arme E

und F sind jeder mit einem fest an letzteren sitzenden,

nach auſsen vorspringenden Arm l versehen, die sich

diametral einander gegenüber liegen; jeder dieser Arme trägt an seinem äuſseren Ende

einen Knopf oder Bügel, welcher in die Nuth k

eingreifen und in derselben gleiten kann, so daſs, wenn die Muffe H sich etwas langsamer oder schneller dreht als die von

FF1 getragenen

Cylindersegmente, die von EE1 getragenen Segmente sich langsam hin und her bewegen.

Die Platten G und G1 sind paarweise derartig angeordnet, daſs

sie sich gegenseitig ausbalanciren, nicht nur in Bezug auf die Schwere, sondern auch

in Bezug auf die Centrifugalkraft ein vollkommenes Gleichgewicht stets erhalten

bleibt. Aus diesem Grunde wird der Cylinder am besten aus vier Theilen construirt,

die an zwei Paar Doppelarmen sitzen; derselbe Zweck wird aber auch erreicht, wenn

drei oder mehr Sätze Doppelarme mit einer entsprechenden Anzahl von

Cylindersegmenten genommen werden. Zur gröſseren Bequemlichkeit bei der Herstellung

und den etwa vorzunehmenden Reparaturen der Maschine werden die äuſseren Arme EE1 aus zwei Hälften

hergestellt, die in der Mitte mit einander verbolzt sind. Die Muffe H ist mit Oeffnungen n

versehen, um die Welle A durch dieselben hindurch

schmieren zu können.

Fig. 10 und

11

erläutern eine Schleif- und Polirmaschine für

Zahnstocher von C. C. Freeman in Dixfield,

Oxford, Maine, Amerika (* D. R. P. Nr. 40560 vom 23. Februar 1887). Die Maschine

setzt sich aus einem drehbaren, mit ausgehöhlter Peripherie a versehenen Schleifrade A und einem

ebenfalls mit ausgehöhlter Peripherie d versehenen, aus

einzelnen verstellbaren Theilen bestehenden Schleifsector C zusammen. Jeder einzelne Theil oder das Segment des Schleifsectors ist

verstellbar und zwar unabhängig von den anderen Segmenten. Da die einzelnen Segmente

unter einander durch ein inneres Schleif band verbunden sind, so ist es durch die

Verstellbarkeit der Sectoren möglich, eine fortlaufende und allmählich der

Peripherie des Schleifrades sich nähernde Gegenschleiffläche zu erzielen, mittels

welcher ein allmähliches Abschleifen, Anspitzen und Zusammendrücken der rohen,

hölzernen Zahnstocher erfolgen kann. Das Schleifband wird in bekannter Weise aus

Schmirgel, Sand, Glas u. dgl. hergestellt.

Beim Rotiren des Schleifrades werden die bei F

eingeworfenen hölzernen Zahnstocher in dem Zwischenraum zwischen Schleiffläche a

und Schleifband d fortbewegt und fortgerollt, und da sich der

Zwischenraum zwischen diesen beiden Kreisflächen von a1 bis b

ständig verringert (was durch entsprechende Einstellung der Seetoren C erfolgt), so werden die Kanten der Zahnstocher dabei

abgeschliffen und die Zahnstocher geglättet, zugespitzt und zugleich gepreſst. Sie

erlangen dadurch eine groſse Härte und Glätte und eine Zuschärfung, wie sie von Hand

nicht erreicht werden kann. Der Zwischenraum zwischen den beiden Schleifflächen wird

der Längsform des Zahnstochers entsprechend gewählt.

Durch eine besondere Zahnform für Sägen sucht A. Bertram in Toronto, Ontario, Canada (*

Oesterreichisch-Ungarisches Privilegium vom 22. Juli 1886), eine günstigere

Schnittwirkung herbeizuführen. Gleichzeitig soll die Säge zum Längs- und

Querschneiden brauchbar werden. Die Säge besteht aus einer Reihe meiſselartig

gestalteter Zähne A (Textfig.

1), zwischen denen Reiſszähne B nach Art von

Locheisen angeordnet sind.

Fig. 1., Bd. 266, S. 109

Bei der Kreissägen-Schutzvorrichtung von G. Grimm in Zwickau in Sachsen (* D. R. P. Nr. 38736

vom 23. März 1886) wird eine am Scheitel gelenkig zusammengesetzte Haube

benutzt.

Die getheilte Schutzhaube setzt sich zusammen aus zwei den oberen freien Theil des

Sägeblattes überdeckenden Mänteln ab (Fig. 12), deren Gestalt

sich nach der Sägenkrümmung richtet und so bemessen ist, daſs die Sägezähne stets

bedeckt bleiben. Die Mäntel stehen mit einander in einer derartigen Verbindung, daſs

sie beide gleichzeitig sich heben und senken, wenn eine äuſsere Kraft auf Hebung

(Aufklappung) hinwirkt bezieh. wieder auſser Wirkung tritt. Zur Erreichung dessen

sitzen beide Mäntel drehbar auf Bolzen cd, welche in

einem über der Sage gehaltenen Block e gelagert sind.

Die einander zugekehrten Seiten beider Mäntel a und b sind je mit Verzahnung ausgerüstet, welche in

Eingriff mit einander stehen; sie können jedoch auch durch Scharniere oder in

einander greifende Hebel verbunden sein. Die dadurch gesicherte gleichmäſsige

Bewegung beider Theile könnte indessen auch durch Schnüre, Drähte oder Kettchen

erzielt werden, welche gemeinsam von einem Gegengewicht in Spannung erhalten werden.

Eine Feder f legt sich gegen die Naben der Mäntel in

einiger Entfernung von deren Drehbolzen an und bezweckt, das Hindurchdringen von

Staub durch die Haube an der Stelle des Zusammenstoſsens der beiden Theile a und b zu verhüten. Der

Aufwärtsdruck der Feder f und der Aufwärtszug der

Ketten ist nicht so groſs, als daſs die beiden Mäntel nicht mit ihren Laufröllchen

i genügend sicher auf das Werkstück aufpreſsten.

Diese Röllchen i können glatt oder geriffelt sein.

Handelt es sich um Zuführung eines frischen Werkstückes zur Säge, so hebt man an dem

weit vorstehenden Handgriff k die Hälfte b empor und schiebt das Werkstück mit entsprechender

Geschwindigkeit gegen die Sägenzähne vor. Ist das Werkstück durch die Säge gelangt,

so fallen die Haubenhälften selbstthätig zurück und verdecken die Sägenzähne

vollständig. Um während der Wirksamkeit der Säge den Schnitt beobachten zu können,

ist der Mantel b bei l

durchbrochen, oder bei m, oder an beiden Stellen.

Für Kreissägen, die runde Werkstücke zu zerschneiden haben, empfiehlt es sich, das

Vorderröllchen in einem besonderen Rahmen zu lagern, welcher zugleich den Handgriff

k aufnehmen kann. Dieser Rahmen steht mit dem

Mantel b durch einen Bolzen in Verbindung, welcher dem

Rahmen eine gewisse Seitwärtsdrehung (aus der Mittelebene der Schutzhaube heraus)

ermöglicht, womit erzielt ist, daſs das Röllchen sich jeder Krümmung des Rundholzes

anzuschmiegen vermag, ohne irgendwie drängend auf letzteres einzuwirken.

In Fällen, wo eine besondere Vorrichtung zur Verhütung des Zurückschleuderns von

Holzstücken sich nöthig macht, kann das Röllchen i am

hinteren Ende ersetzt werden durch eine am Umfang mit Spitzen ausgerüstete Trommel,

welche sich nur in der Vorschiebungsrichtung des Holzstückes bei dessen Zertrennung

mit bewegt, indessen in Ruhe verharrt bei jedem auf das Werkstück ausgeübten

Rückwärtszug.

An der Austrittsseite sitzt, um einen Zapfen q (Textfig. 2 und 3)

drehbar, die zweckmäſsig mit schrägen Spitzen besetzte Walze p. Mit ihr steht ein in ihrem Inneren befindliches Sperrrad r in steter Verbindung, während die zugehörige Klinke

(Einleger) s von einem in der Verlängerung der Haube

a befestigten Zapfen t

getragen wird.

Fig. 2., Bd. 266, S. 110

Fig. 3., Bd. 266, S. 110

Wird das Werkstück vorangeschoben, so setzt es, unter der Walze p hingleitend, dieselbe in der Pfeilrichtung in

Bewegung, wobei das Sperrrad r unter der Klinke s wegschnappt. Bei eintretendem Zug nach rückwärts aber

ist die Walze p an der Drehung in dieser Richtung

deshalb verhindert, weil alsdann deren Sperrrad r an

der Klinke s einen Widerhalt findet; der Rückwärtszug

nutzt nur dem tieferen Eindringen der Spitzen in das Werkstück, wodurch ein

Zurückschleudern oder Aufwärtswerfen desselben durch die emporgehenden Sägenzähne

ausgeschlossen ist.

Auch läſst sich mit der Schutzvorrichtung ein in einem Schlitz auf dem Rücken der

hinteren Haube a verstellbar angeordneter Spaltekeil

zusammenstellen, welcher dem für eine ruhige und leichte Sägearbeit schädlichen

Zusammenklappen der Schnittfuge vorbeugt.

Der Rundhobel von J. G.

Reutter in Mehrstetten, Württemberg (* D. R. P. Nr. 40864 vom 31. März

1887), gestattet eine Verstellung des Gegenlagers p

(Fig. 13) in Führungen

des Hobelkastens der Dicke des Werkstückes entsprechend durch eine Schraube s.

Das Keil- und Spanloch des Hobels ist wie bei den gewöhnlichen Hobeln angeordnet. Das

durch Schraube a1

verstell- und regulirbare Hobeleisen e erhält die in

Textfig. 4 gezeichnete Form mit einer unten

geschärften Abrundung e1, damit das Eisen das noch nicht gehobelte Stück leichter angreifen

kann.

Fig. 4., Bd. 266, S. 111

Soll Rundholz gehobelt werden, so wird der Hobel eingesteckt und das Prisma p mit seinen Schrauben so weit aufgeschraubt, bis es an

dem Holz anliegt. Durch Einstellen des Hobeleisens und Drehen des Hobels, sowie

entsprechende Vorwärtsbewegung ist ein leichtes und genaues Rundholzhobeln

ermöglicht.

Damit man (ohne daſs ein Verstellen des Hobeleisens nothwendig ist) während des

Hobelns gröbere oder feinere Späne erzeugen bezieh. das Holz gröber oder feiner

bearbeiten kann, wendet man einen Spannbogen o an, der

auf einer Stirnseite des Hobels angebracht ist. Wird derselbe durch eine

Regulirscheibe o1

mittels Schlitzes niedriger gestellt, so wird das zu bearbeitende Holz vom

Schneideisen hinweggedrängt, wodurch feinere Späne erzeugt bezieh. das Holz feiner

gehobelt wird.

Im American Machinist wird ein Hobel der Gage Tool Company in Vineland, Nordamerika,

beschrieben, bei welchem der Hobelkasten aus Holz, der Messerstellmechanismus

dagegen aus Metall angefertigt ist. Das Hobelmesser wird zwischen die Klammern a (Fig. 14) eingelegt,

wobei die Schraube b durch ein Loch des Messerblattes

geführt wird. Die Einstellung der Messerschneide, also auch der Spanstärke erfolgt

durch die Schraube t, welche die Klemmplatten auf eine

gewisse Strecke verschieben kann. Zur Festklemmung des Messers dient die Schraube

d, welche sich gegen die Platte a legt und dabei den Hebel e um den Stift f dreht, also das Messer wie

auch das Gegenmesser h festhält.

Mg.