| Titel: | Ueber Neuerungen an Pumpen. |

| Autor: | Stercken |

| Fundstelle: | Band 266, Jahrgang 1887, S. 337 |

| Download: | XML |

Ueber Neuerungen an Pumpen.

(Patentklasse 59. Fortsetzung des Berichtes Bd.

264 S. 249.)

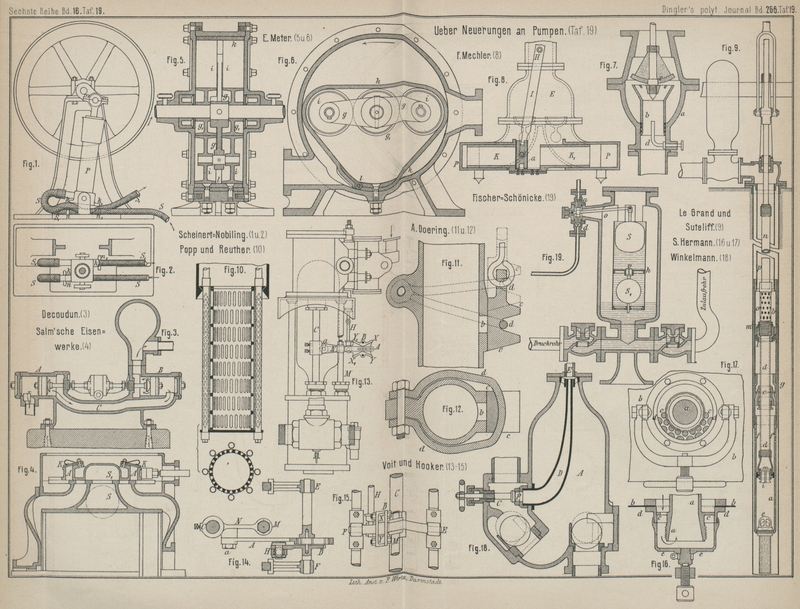

Mit Abbildungen im Texte und auf Tafel 19.

Ueber Neuerungen an Pumpen.

Eine Pumpe mit Quetschventilen, welche für Pumpen bis dahin noch nicht benutzt worden

sind, lieſs sich die Firma Scheinert und Nobiling,

Commandit-Gesellschaft in Gotha, patentiren (* D. R. P. Nr. 39474 vom 6. Oktober

1886). Die Pumpe (Fig. 1 und 2) ist eine einfach

wirkende Saug- und Druckpumpe, deren Stiefel P um zwei

an seinem unteren Ende angeordnete Zapfen schwingt, während der Scheibenkolben an

der Kurbel einer Riemenscheibenwelle angreift. Am unteren Ende des Stiefels sind

zwei Gummischläuche S und S1 befestigt, welche dicht an diesem nach

unten umgebogen sind und dann unter dem Stiefel fortgehen. An dieser Stelle ist

unter jedem Schlauch, jedoch in einiger Entfernung von einander, je eine Brücke nn1 angeordnet, so daſs

beim Schwingen des Stiefels die Schläuche abwechselnd von an dem Stiefel befestigten

Knaggen k und k1 gegen die Brücken n und n1

gepreſst und dadurch geschlossen werden. Nimmt man an, die Riemenscheibe rotire in

der Pfeilrichtung, so geht der Kolben in die Höhe, während der Knaggen k1 des Stiefels den

Schlauch S1 gegen die

Brücke n1 drückt und

denselben dadurch schlieſst. Unterdessen liegt aber der Schlauch S frei, so daſs durch ihn ein Ansaugen von Flüssigkeit

stattfinden kann. Findet nun eine Herunterbewegung des Kolbens statt, so wird der

Schlauch S1 frei,

während der Saugschlauch S zwischen dem Knaggen k und der Brücke n

zusammengepreſst und dadurch geschlossen wird. Es kann also ein Fortdrücken der eben

angesaugten Flüssigkeit durch den Schlauch S1 stattfinden. Läſst man die Riemenscheibe

in entgegengesetzter Richtung rotiren, so wechseln die Schläuche ihre Rollen; was

eben Saugschlauch war, wird dann Druckschlauch und umgekehrt.

So hübsch die Idee ist, so schwerwiegende Mängel hat die Pumpe bei der praktischen

Verwendung. Die Brüchigkeit der Schläuche wird bald ein Versagen der Ventile

eintreten lassen, so daſs die Pumpe schwerlich eine weite Verbreitung finden

wird.

In Uhland's Technischer Rundschau, 1887 * S. 8 wird eine

Pumpe von Decoudun beschrieben, welche eine

eigenthümliche Ausführung der bekannten auf der Anwendung von zwei Ventilkolben

beruhenden Pumpen darstellt. Wie Fig. 3 erkennen läſst,

sind die beiden Pumpencylinder auf einem gemeinschaftlichen Sockel in einer Linie angeordnet, so daſs die beiden Ventilkolben

mit sich gegen einander öffnenden Gummiklappen durch eine Kurbelschleife von Hand

oder sonstwie bewegt werden können. Der Pumpencylinder A ist mit dem Saugrohr, der Pumpencylinder B

mit dem Druckrohr und dem Windkessel versehen. Die rechten Seiten beider Pumpen

stehen mit einander durch den Kanal C in Verbindung.

Gehen die Kolben nach rechts, so saugt der Kolben von A Wasser an und drückt Wasser durch den Kolben von B in das Druckrohr. Gehen die Kolben nach links, so saugt der Kolben B Wasser durch den Kolben A an und drückt Wasser in das Druckrohr. Die Pumpe ist also doppeltwirkend

und soll sich auch für die schmutzigsten Flüssigkeiten gut bewähren.

Die Filtrirpumpe von A. Köllner in Neumühlen bei Kiel (*

D. R. P. Kl. 85 Nr. 39224 vom 9. Juni 1886) bezweckt, Flüssigkeiten anzusaugen und

dann durch ein Filter zu drücken. Eigentümlich ist der Tauchkolben der Pumpe. Er ist

hohl und kann in verschiedener Höhe festgestellt werden, um nach Lösung eines

Ventiles am Boden des Kolbens den Hohlraum desselben als Standrohr für das Filter

benutzen zu können, so daſs die Flüssigkeit unter einem bestimmten Druck durch das

Filter geht. Im Uebrigen besitzt die Pumpe keine besonderen Anordnungen, so daſs von

der Wiedergabe der Zeichnung an dieser Stelle Abstand genommen wird (vgl. Köllner 1887 266 * 315).

Die Fürst Salm'schen Eisenwerke

und Maschinenfabrik in Blansko erhielten ein Privilegium vom 20. Februar

1887 (vgl. Oesterreich-Ungarisches Patentblatt 1887 * S. 135) auf eine

Schiebersteuerung für Gas-, Luft- und sogen. „Nutsch-Pumpen“, wie sie in

Zuckerfabriken zum Absaugen von Flüssigkeiten aus luftverdünnten Räumen benutzt

werden. Der Pumpencylinder (Fig. 4) hat einen

Schieberspiegel mit dem mittleren Saugkanal S und den

beiden seitlichen Kanälen. Der Raum über dem Schieberspiegel steht mit der

Atmosphäre oder einem Druckraum in Verbindung. Der Schieber besitzt auſser der

Muschel S1 an jeder

Seite derselben noch einen Auslaſskanal A mit einer

sich nach auſsen öffnenden Klappe K. Durch die Muschel

S1 saugt der Kolben

verdünntes Gas u.s.w. an, welches während der Hälfte des Rückgang des Kolbens bis

auf die Spannung des Druckraumes gebracht wird. Dann erst öffnet sich die

betreffende über dem Cylinderkanal liegen Klappe K und

entläſst das verdichtete Gas in den Druckraum. Es wird also verhindert, daſs Gas aus

dem Druckraum in den Cylinder strömt, während in letzterem noch eine Verdünnung

herrscht. Dieses würde eintreten, wenn der Muschelschieber in der Druckperiode den

Cylinderkanal einfach freilegte.

Zu dem 1886 259 477 beschriebenen Apparat zum Heben von

Flüssigkeiten durch Sonnenwärme findet sich in dem Privilegium vom 16. April 1886

von Charles Tellier in Paris ein Seitenstück (vgl.

Oesterreich-Ungarisches Patentblatt 1886 S. 20). Da dem Apparat aber jeder

praktische Werth mangelt, so möge dieser einfache Hinweis auf betreffende Patent

hier genügen.

Im Praktischen Maschinen-Constructeur, 1886 * S. 151 ist

eine rotirende Quetschpumpe von E. Meter in Linz

beschrieben, welche sich nur scheinbar vortheilhaft von

den bekannten Quetschpumpen mit Schlauch unterscheidet.

In einem cylindrischen Gehäuse (Fig. 5 und 6), an welche

der Saug- und

Druckstutzen sich anschlieſsen, ist ein Lederriemen k

von der Breite der lichten Weite des Gehäuses in der Weise befestigt, daſs das eine

Ende desselben unter den einen Lappen des Scharnieres l

mittels der Schrauben m festgeklemmt, während das

andere Ende an dem frei schwingenden Lappen des Scharniers angenietet ist. Der

Riemen wird von zwei Rollen i, welche an einem Querarm

g sitzen und auf den Sollen g1 rollen, gegen die Gehäusewand

gedrückt. Setzt man nun den Querarm durch eine auf die Welle desselben gesteckte

Kurbel in Umdrehung, so findet in bekannter Weise ein Ansaugen und Fortdrücken von

Flüssigkeit statt. Ersteres soll auf 6m Höhe

stattfinden, was sehr bezweifelt werden muſs, da sehr leicht eine Verbindung

zwischen dem Saug- und Druckstutzen dadurch eintreten kann, daſs sich der Riemen

etwas zusammenbiegt, was angängig ist, weil derselbe in keiner Weise gegen die

Gehäusedeckel abgedichtet ist. Auch muſs bei der gezeichneten Pumpe die Lage des

rechten Stutzens als unrichtig bezeichnet werden. Derselbe muſs zu dem Scharnier l dieselbe aber entgegengesetzte Lage wie der andere

Stutzen einnehmen, wenn nicht Kraftverluste und erhebliche Undichtheiten mit in den

Kauf genommen werden sollen.

Ebenda 1886 * S. 486 ist eine Kolbenpumpe mit parabolischen Rohren von Xanarte und Balant in Mons (Belgien) beschrieben. Die

Rohre haben den gröſsten Durchmesser in der Ebene der Ventile, um dort dem

Wasserstrom eine möglichst geringe Geschwindigkeit zu geben, was bekanntlich auf die

Thätigkeit und den Verschleiſs der Ventile von gröſstem Einfluſs ist. Die Erfinder

halten eine parabolische Gestalt der Röhren für zweckmäſsig, um in denselben eine

gleichförmig beschleunigte oder verzögerte Bewegung des Wassers stattfinden zu

lassen. Auf der Antwerpener Ausstellung 1885 war eine Pumpe dieser Art ausgestellt;

der Cylinder hatte einen Durchmesser von 76mm und

einen Hub von 305mm: sie förderte in der Stunde

22cbm auf eine Höhe von 60m.

Im Bayerischen Industrie- und Gewerbeblatt, 1887 * S. 76

wird auf eine brauchbare Jauchepumpe mit nur einem

Ventil hingewiesen. Die Pumpe (Fig. 7) bildet ein Rohr,

welches etwas über dem Flüssigkeitsspiegel mit einer Ausbauchung a versehen ist. In dieser ist ein abgedrehter Cylinder

b angeordnet, welcher mit seinem unteren Theile in

dem ebenfalls ausgedrehten Rohr gleitet, während der obere Theil eine Gummiklappe

c trägt und mit einer Zugstange versehen ist.

Versetzt man mittels letzterer den Cylinder b in eine

schnelle Auf- und Abbewegung, so findet eine Wasserförderung durch das Rohr statt.

Beim Aufgange saugt der oben von der Klappe c

geschlossene Cylinder b Wasser an und dieses tritt beim

Niedergange des Cylinders durch die sich hierbei öffnende Klappe über dieselbe, weil die dem angesaugten aufsteigenden

Wasserstrom innewohnende lebendige Kraft verbraucht sein muſs, ehe der Rückfall

desselben stattfinden kann. Um Stöſse in dem Wasserstrom zu vermeiden, wird durch ein kleines

Knierohr d bei jedem Saughub etwas Luft angesaugt.

Versuche mit dieser Pumpe ergaben bei 3m,2 Saug-

und 15 bezieh. 31m Druckhöhe angeblich einen

Nutzeffect von 80 bezieh. 91 Proc.

Eine eigenthümliche Jauchepumpe wurde Friedrich Wilhelm

Mechler in Damm bei Neudamm patentirt (* D. R. P. Nr. 37986 vom 3. Juli 1886). Die Pumpe (Fig. 8) besitzt zwei mit den offenen Seiten sich gegenüberliegende

Stiefel P, deren äuſsere Enden mit dem

Druckventilgehäuse E und dem Steigrohr in Verbindung

stehen. In den Stiefeln P gleitet ein

gemeinschaftlicher Röhrenkolben, welcher durch eine in der Mitte liegende

Unterbrechung in zwei Theile K und K1 geschieden ist.

Zwischen diesen liegt eine zweiseitige Ventilplatte a,

welche an einem um einen Bolzen H am Steigrohr

drehbaren Pumpenhebel I drehbar befestigt ist. Die

Pumpe steht in der Jauche, so daſs beide Cylinder von derselben überdeckt werden.

Dreht man den Hebel I aus der gezeichneten Stellung

nach rechts, so legt sich das Ventil a gegen den

rechten Röhrenkolben K1

und schiebt denselben dann in seinen zugehörigen Stiefel P hinein, die in diesem befindliche Jauche in das Steigrohr verdrängend.

Beweg man dann den Hebel wieder nach links, so findet dasselbe Spiel bezüglich des

Kolbens K statt, während sich K1 wieder mit Jauche füllt. Die Pumpe

ist also doppeltwirkend, hat zwei Kolben- und vier Ventildichtungen und würde

deshalb gegenüber bekannten Jauchepumpen wenig vorteilhaft sein, wenn nicht zu

berücksichtigen wäre, daſs das Ventil a mit gröſserer

Kraft als bei selbstthätigen Ventilen möglich gegen seine Auflageflächen gepreſst

wird, so daſs zwischen die Dichtflächen gelangende Gegenstände die Leistung der

Pumpe nicht leicht beeinträchtigen können.

Im Engineering, 1887 Bd. 44 * S. 29 ist eine äuſserst

leistungsfähige Pumpe zum Fördern von Thonschlempe beschrieben. Die Pumpe wurde von

Taylor and Neate of Medway Works in Rochester für

die Ziegelei von Smeed, Dean and Co. in Sittingbourne

gebaut. Innerhalb eines von einer Grundplatte und vier Säulen nebst Streben

gebildeten Gestells liegen drei Pumpen mit Tauchkolben von 266mm Durchmesser und 380 Hub, welche von einer

dreifach gekröpften Welle durch eine einfache, Zahnrad-Uebersetzung und

Riemenantrieb bewegt werden. Die Schlempe, bestehend aus 1 Th. Erde und 2 Th.

Wasser, wird durch ein 150mm weites Rohr ungefähr

2km,7 weit fortgedrückt. Während 60 Stunden

betrug die Leistung der Pumpe 1440cbm und

verbrauchte ungefähr 30 Pferdekräfte, was 8,5 Pf. auf 0m,9 Förderlänge oder 4,25 Pf. auf 1t und

1km,6 Förderlänge entspricht. Berücksichtigt

man aber, daſs die Pumpe ein Waschen des Thones erspart, so kann man die Kosten nur

die Hälfte veranschlagen und erhält dann den zweifellos billigsten

Landtransport.

In Fig. 9 ist

eine Rohrbrunnen-Pumpe von Le Grand und Sutcliff

in London dargestellt

(vgl. Industries, 1886 Bd. 1 S. 7), welche sich dadurch

auszeichnet, daſs sie doppeltwirkend ist. Sie besitzt einen Pumpenstiefel, welcher

durch eine Zwischenwand c in zwei Theile a und b geschieden ist.

Durch diese Scheidewand c geht die röhrenförmige

Kolbenstange d hindurch, welche unten einen Kolben mit

innerem Ventil i, oben einen Kolben l mit äuſserem Ringventil m aus Gummi hat und über diesem mit Durchbrechungen o versehen ist. Ein ebensolches Ventil g ist auf der durchbrochenen Scheidewand c angeordnet, während unter letzterer der Stiefel a mit Durchbrechungen f

versehen ist. Der Fuſs des Cylinders ist wie gewöhnlich mit Seiher und Saugventil

e versehen. Gehen die Kolben hoch, so saugen der

untere Kolben durch das Ventil e und der obere Kolben

durch die Oeffnungen f und das Ventil g Wasser an. Drückt man die Kolben nach unten, so

gelangt das eben angefügte Wasser durch das Ventil i in

das Hohlgestänge d und von hier durch die Oeffnungen

o in das Steigrohr p,

während das unter dem oberen Kolben befindliche Wasser durch das Ventil m über

denselben und dann in das Steigrohr gelangt. Die Kolbenstange n ist durch den Deckel des Steigrohres hindurchgeführt,

während letzteres sich nach der Seite abzweigt und hier mit einem Windkessel

versehen ist.

Carl Reuther, in Firma Bopp und

Reuther in Mannheim (* D. R. P. Nr. 40534 vom 5. December 1886), ordnen um

den Seiher des Rohrbrunnens durchlochte Rohre an (Fig. 10), welche sich

bis über Tage fortsetzen und auf welche bei Verstopfungen des Seihers eine

Sand-Pumpe gesetzt wird, um jene Verstopfungen aus den Seiheröffnungen fortzusaugen.

Zum Entleeren von Pumpen-Steigröhren gibt A. Doering in

Sinn (Reg.-Bez. Wiesbaden) (* D. R. P. Nr. 39972 vom 11. Januar 1887) die

Einrichtung Fig.

11 und 12 an. An dem Steigrohr ist ein ebener Schieberspiegel mit einer Oeffnung

b und auf der entgegengesetzten Seite ein Auge

angeordnet, in welch letzteres ein Bügel d eingehängt

ist, der einen Schieber c fest gegen den

Schieberspiegel drückt. Soll das Steigrohr entleert werden, so zieht man c in die Höhe. Durch sein Eigengewicht und das des

Bügels d sinkt c wieder in

die Verschluſsstellung zurück. Hierbei soll die scharfe untere Kante von c sich in die Oeffnung b

festsetzende Theile abscheren. Letzteres erscheint fraglich, weil sich c auch etwas vom Schieberspiegel abheben kann.

Ueber die Kraftregeneratoren für oberirdische Wasserhaltungen berichtet H. Lueg in Düsseldorf in der Zeitschrift für Berg-, Hütten- und Salinenwesen, 1884 * S. 260 (vgl. 1881

239 * 97. 241 235. 1882

246 * 257 und 1885 256

473). Um zu untersuchen, welchen Einfluſs die Kraftregeneratoren auf die

Gleichförmigkeit der Geschwindigkeit der Maschinen und Pumpen ausüben, wurden genaue

Geschwindigkeitsmessungen an Pumpengestängen vorgenommen. Da aber noch kein

zuverlässiges Instrument für derartige Messungen an einem auf und nieder gehenden

Gestänge existirte,

so wurde auf Anregung und nach Vorschlägen der Firma Haniel

und Lueg von der Königl. Berg-Inspektion VII

in Heinitz ein elektrischer Geschwindigkeitsmesser bei Siemens und Halske bestellt. Derselbe besteht wesentlich aus einem

elektrischen Schreibapparat, ähnlich dem Morse'schen,

und einem Secundenpendel. Ein Schreibstift, der durch eine Schraubenspindel je nach

Auf- und Niedergang des Gestänges vor- oder rückwärts bewegt wird, zeichnet auf

einem mittels Uhrwerkes fortlaufenden Papierstreifen eine Curve, während

gleichzeitig das Pendel durch Oeffnen und Schlieſsen des elektrischen Stromes auf

dem Papierstreifen die Secunden anzeichnet, so daſs man aus Zeit und Weg leicht die

Geschwindigkeitscurve construiren kann. Mit Hilfe dieses Instrumentes ist eine

Anzahl von Maschinen mit und ohne Kraftregenerator auf ihre Geschwindigkeiten

untersucht worden und hat sich dabei ergeben, daſs bei Anwendung eines

Kraftregenerators eine fast gleichförmige Zu- und Abnahme der Geschwindigkeit

stattfindet, daſs dagegen beim Arbeiten ohne Regenerator nicht unbedeutende

Geschwindigkeitsunterschiede wahrzunehmen sind. Die Tourenzahl verhielt sich in

einem Falle wie 8,57 : 7,31, was einer Erhöhung der Leistung um 17,2 Proc.

entspricht. Die einfachwirkende Balanciermaschine der Zeche Urbanus bei Langendreer (1500mm

Cylinderdurchmesser und 3450mm Hub; Tauchkolben

530mm Durchmesser und 2825mm Hub; Förderhöhe 247m in 3 Sätzen) machte ohne Kraftregenerator 5 Hube und mit demselben 7,5

Hube, so daſs ihre Leistung um 50 Proc. erhöht wurde. Bei einer anderen Maschine

wuchs die Leistung sogar um 60 bis 70 Proc.

An dieser Stelle sei auch auf eine unterirdische Wasserhaltungsmaschine der bekannten

Firma Knowles in New-York und Boston hingewiesen,

welche in The Engineering and Mining Journal, 1887 Bd.

43 * S. 221 durch eine gute perspektivische Ansicht veranschaulicht wird. Die

liegende Zwillingsmaschine ist nach dem Compoundsystem gebaut. Es haben der

Hochdruckcylinder 406mm, der Niederdruckcylinder

813mm Durchmesser. Vier paarweise mit einander

verbundene Tauchkolben von 254mm Durchmesser

arbeiten in den mit den Böden paarweise verbundenen Stiefeln. Der Hub ist 609mm, die Förderhöhe 240m und die Leistung 3,2 bis 3cbm,6 in

einer Minute. Die Dampfsteuerventile sind entlastet und Cylinder und Deckel mit

Dampfmänteln versehen. Die Luftpumpe und der Condensator sind unabhängig von der

Maschine und können in beliebige Verbindung mit derselben gebracht werden. Die

Luftpumpe saugt das Einspritzwasser aus dem Sumpf, während letzteres und das

Niederschlagswasser demselben an einer Stelle wieder zugeführt wird, von welcher es

durch das Hauptsaugrohr der Pumpe sofort wieder entfernt wird. Ein im Sumpfe

angeordneter Schwimmer regelt den Gang der Maschine durch Drosselung des Dampfes.

Die Ventilkasten der Pumpe sind sehr stark und doch leicht zugänglich construirt.

Auch im Allgemeinen sind die Maschinen dauerhaft gebaut und auch zum Heben von saurem Wasser

bestimmt. Von den bereits in Thätigkeit gesetzten Maschinen der Firma fördern einige

in einem einzigen Satz über 300m hoch.

The Engineer, 1887 Bd. 63 * S. 146, beschreibt eine

Balancier-Compound-Pumpmaschine für die Burton on Trent

Sewage Works. Vier Maschinen der angegebenen Art wurden von Gimson und Co. in Leicester gebaut. Die Maschinen haben

Hilfsrotation; jede derselben hebt bei 12 Hüben in einer Minute 567cbm Wasser in einer Stunde auf eine Höhe von 33m. Die beiden Dampfcylinder stehen neben einander,

so daſs der Dampf vom Hochdruck- direkt in den Niederdruck-Cylinder tritt. Die

Dampfventile sind doppelsitzig, bestehen aus Kanonenmetall, werden zwangläufig

gehoben und schlieſsen durch ihr Eigengewicht. Der Expansionsgrad kann leicht

verstellt werden. Der Hochdruckcylinder hat einen Durchmesser von 609mm bei einem Hub von 1829mm; beim Niederdruckcylinder sind die Gröſsen

965mm, 2438mm. Abgesehen von den Kanälen und todten Räumen verhalten sich die Inhalte

der Cylinder wie 3,5 : 1. Der Hochdruckcylinder hat einen Dampfmantel, der

Niederdruckcylinder nicht; ersterer steht mit dem Kessel unterhalb der Wasserlinie

in Verbindung, so daſs das Niederschlagswasser fortwährend in diesen zurückflieſst.

Die stehende Luftpumpe ist einfach wirkend, hat einen Hub von 1219mm und einen Durchmesser von 609mm. Die Klappenscheibenventile sind aus Gummi

hergestellt und dichten gegen Ventilroste. Der Condensator hat 0cbm,849 Inhalt. Das Schwungrad hat einen

Durchmesser von 7m,3 und wiegt 24t. Der schmiedeeiserne Kastenbalancier ist 8m,1 lang. Von den beiden Pumpen steht eine gerade

unter dem Hochdruckcylinder, die andere auf der entgegengesetzten Seite der

Balancierzapfen in gleicher Entfernung von diesen. Die einfachen 533mm starken Tauchkolben haben einen Hub von 1828mm. Jedes Ventil hat neun Klappen aus schmiedbarem

Guſs mit Lederdichtung, welche sich auf die guſseisernen Sitze legt, die mit der

Lothrechten einen Winkel von 20° bilden. Der freie Durchfluſsquerschnitt bei ganz

geöffneten Klappen ist 2967qcm oder ⅓ gröſser als

der Tauchkolbenquerschnitt. Jede Pumpe hat ein 609mm weites Saugrohr, während alle Pumpen ein gemeinschaftliches Druckrohr

von 508mm Weite besitzen. Der Windkessel hat 4cbm,2 Inhalt und besitzt eine

Luftersatzvorrichtung von Wippermann und Lewis. Die

Stellung des Schiebers im Steigrohr hinter dem Windkessel wird auſserhalb des

Maschinenhauses durch einen Zeiger Entlieh gemacht; auſserdem ist eine Vorrichtung

angeordnet, welche verhindert, daſs sich das Schwungrad dreht, wenn der Schieber

geschlossen ist. Hinter dem Windkessel vereinigen sich die Druckrohre von je zwei

Pumpen und ist an dieser Stelle ein Sicherheitsventil angeordnet, welches etwas

abspritzt, wenn alle vier Maschinen gleichzeitig arbeiten. Bei Versuchen der

Maschinen stellte sich der Kohlenverbrauch auf 0k,88 auf eine indicirte Pferdekraft und eine Stunde.

Eine direkt wirkende Dampfpumpe von geradezu erstaunlicher Einfachheit ist in The Engineer, 1887 Bd. 63 * S. 230 beschrieben. Die in Textfig. 1 und 2 als

Wanddampfpumpe dargestellte Maschine besitzt einen starken Dampfkolben, dessen

Dichtung im Cylinder durch die groſse Länge bewirkt wird. Auf einer Seite des

Kolbens ist ein Zapfen (Textfig. 1) eingesetzt,

welcher in ein Kugellager faſst, das in einer Kurbelscheibe angeordnet ist. Die

Welle der letzteren geht ohne besondere Stopfbüchsendichtung durch den Deckel der

Cylinderkammer hindurch und wird hier ein Entweichen von Dampf dadurch verhindert,

daſs die Welle mit einem Bund durch den Dampf gegen den Deckel gepreſst wird.

Auſserhalb desselben sitzt auf der Welle ein Schwungrad. Dreht man letzteres, so

wird der Kolben im Cylinder nicht allein auf und ab bewegt, sondern auch in eine hin

und her gehende Drehbewegung gesetzt, welche letztere zur Steuerung der Maschine

benutzt wird. Auf einer Seite des Kolbens sind nämlich zwei Nuthen (Textfig. 2) angeordnet, von welchen die eine von der

Mitte nach unten, die andere nach oben geht. Gegenüber diesen Nuthen sind in der

Cylinderwand drei Kanäle angeordnet, von welchen die beiden äuſseren dem

Dampfeinlaſs dienen und der mittlere als Auspuff wirkt. Es ist nun klar, daſs, wenn

man das Schwungrad dreht, abwechselnd Dampf über und unter den Kolben tritt bezieh.

ausbläst und dadurch den Gang der Maschine veranlaſst. Bekanntlich kommt es bei

diesen Maschinen auf eine Ersparniſs an Dampf nicht an. Die Kolbenstange setzt sich

direkt in den Pumpentauchkolben fort. Die Reibung der Kolben ist bei dieser Pumpe

sehr gering, weil dieselben auſser ihrer Auf- und Abbewegung auch noch eine

Drehbewegung machen. Die „Dolphin Donkey Pump“

genannte Pumpe wird von Miller, Tupp and Rouse

gebaut.

Fig. 1., Bd. 266, S. 344

Fig. 2., Bd. 266, S. 344

Um bei Dampffeuerspritzen mit direkt wirkenden Dampfpumpen ohne Hilfsrotation eine

zuverlässige Umsteuerung zu bewirken, schlagen William Voit in Berlin und William Davis Hooker in St. Louis, Nordamerika (* D. R. P. Nr. 39679 vom 14. September 1886) folgende

Einrichtung vor. An dem die Hauptkolbenstange C (Fig. 13 bis

15) mit

der Speisepumpenkolbenstange M verbindenden Arm N ist ein um a drehbarer

Arm A angeordnet, welcher durch eine Coulisse B geht, die um zwei Schildzapfen in festen Lagern E und F schwingt. Das

linke Ende der Coulisse ist mit der Schieberstange H

des Dampfcylinders verbunden, während das Innere der Coulisse nach auſsen

divergirende Seitenwände

X Y hat. Demgemäſs findet also die Umsteuerung kurz

vor Beendigung des Kolbenhubes statt, d.h. wenn der Arm A gleichzeitig gegen die Seiten XX1 bezieh. YY1 schlägt.

Eine äuſserst praktische Einrichtung, um Feuerspritzen sowohl aus dem eigenen

Wasserkasten als auch aus anderen Quellen saugen zu lassen, ist von S. A. Hermann in Schweinfurt angegeben worden (* D. R. P. Nr. 39169 vom 16. Oktober 1886). Das Saugrohr a der

Pumpe (Fig.

16 und 17) durchbricht nämlich die Wasserkasten wand b in einer Büchse d, so daſs auf letztere

eine Kappe e gepreſst werden kann. Da nun der Flansch

c, mittels welchem sich das Saugrohr a gegen die Büchse

d legt, durchbrochen ist, auch ersteres von der

Kappe e absteht, so kann die Pumpe aus dem Wasserkasten

saugen. Soll dies aber nicht geschehen, so hat man nur nöthig, die Kappe e zu entfernen und an das Ende des Saugrohres einen

Schlauch anzukuppeln.

An Pulsometern linden sich folgende Neuerungen. August

Winkelmann in Berlin (* D. R. P. Nr. 38920 vom 7. Juli 1886) läſst bei

einkammerigen Pulsometern ein Dampfsteuerventil ganz fort, bringt aber dafür ein

Rohr D (Fig. 18) an, welches

einerseits in die Druckkammer C, wo es mit einem

Regulirventil F versehen ist, andererseits bis dicht

unter die Einmündung des Dampfrohres E in die

Pulsometerkammer reicht. In der Druckperiode soll nun der Dampf, welcher aus E nach A tritt, aus

letzterem das Wasser in die Druckkammer C drücken, bis

in bekannter Weise die Condensation eintritt. Natürlich findet dabei auch ein

Durchtritt von Dampf durch das Rohr D in die

Druckkammer statt. Die Menge des Dampfes soll aber in Folge der engen Oeffnung bei

F und weil das in D

befindliche Wasser schnell erwärmt wird, was wieder die Condensation des Dampfes in

D verlangsamt, nicht erheblich sein. Tritt nun die

Condensation in der Pulsometerkammer A ein, so wird

Wasser aus der Druckkammer durch D in jene gedrückt und

gesaugt, so daſs dieser Wasserstrahl aus D gerade gegen

den aus E tretenden Dampfstrahl gespritzt wird. Dieser

wird in Folge dessen sofort condensirt, so daſs sich die Kammer durch das Saugventil

voll Wasser ansaugt. Ist dies geschehen, so gewinnt der Dampfzutritt wieder das

Uebergewicht, wonach die Druckperiode beginnt. Auf diesem erstrebten Arbeitsgang

beruht die Einrichtung. Ob derselbe aber thatsächlich erreicht wird, ist schwer zu

sagen.

Zuverlässiger erscheint hiergegen der an F. W. Fischer

und Wilhelm Schönicke in Gera (Reuſs) patentirte

Dampfwasserheber (* D. R. P. Nr. 38939 vom 18. September 1886). Derselbe (Fig. 19)

nutzt allerdings die Dampfkraft nicht genügend aus, weil er von einer Condensation

des Dampfes absieht, Derselbe pufft einfach aus und muſs deshalb das Wasser dem

Apparat zuflieſsen. In demselben ist eine feststehende Kammer angeordnet, welche

oben und unten offen und in der Mitte mit einer Scheidewand h versehen ist. In dieser ist ein Ventil v

angeordnet, welches mit

einem in der unteren Kammerhälfte befindlichen Schwimmer S1 verbunden ist. Auch in der oberen

Kammerhälfte befindet sich ein Schwimmer S, welcher

mittels eines einarmigen Hebels o mit dem

Dampfzulaſsventil d und dem Auspuffventil a verbunden ist. Hat sich der Apparat aus einem höher

stehenden Behälter ganz mit Wasser gefüllt, so nehmen die Theile des Apparates die

gezeichneten Stellungen ein. In Folge dessen tritt Dampf in den Apparat und drückt

das in demselben befindliche Wasser fort. Die Kammerhälften bleiben aber mit Wasser

gefüllt, bis das auſserhalb derselben befindliche Wasser bis zur unteren Kante der

Kammer abgedrückt ist. Es tritt dann Dampf in die untere Kammerhälfte, wonach sich

diese entleert. Es sinkt hiernach auch das Schwimmerventil S1v, so daſs sich auch die obere

Kammerhälfte entleert, Dadurch wird der Schwimmer S zum

Sinken gebracht, der Dampfzutritt geschlossen und der Auspuff geöffnet. Der Apparat

füllt sich dann wieder mit Wasser, wonach sich der Vorgang wiederholt.

Stercken.

Tafeln