| Titel: | Neuerungen und Fortschritte in der Gasindustrie. |

| Autor: | W. Leybold |

| Fundstelle: | Band 267, Jahrgang 1888, S. 125 |

| Download: | XML |

Neuerungen und Fortschritte in der

Gasindustrie.

(Fortsetzung des Berichtes S. 81 d.

Bd.)

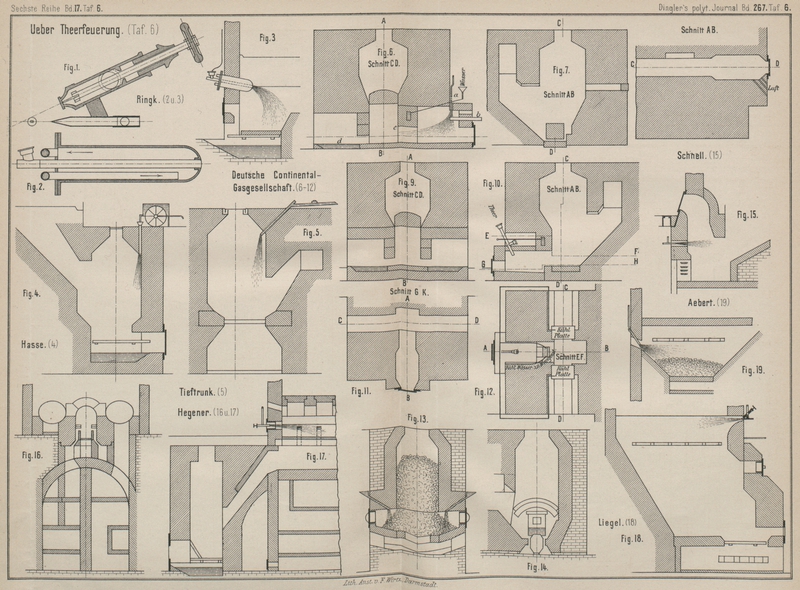

Mit Abbildungen im Texte und auf Tafel 6.

Neuerungen und Fortschritte in der Gasindustrie.

Verfahren zur gleichzeitigen Verarbeitung der ausgebrauchten

Gasreinigungsmasse und des Gaswassers der Gasfabriken. C. F. Wolfrum in Augsburg (D. R. P. Kl. 75 Nr. 40215 vom 14. November 1886) bewirkt die angegebene

Verarbeitung auf folgende Weise: Die Entschwefelung von Ammoniakwasser unter

Nutzbarmachung der ausgebrauchten Gasreinigungsmasse wird nach dieser Methode durch

Versetzen von 50 bis 60 Th. des Gaswassers mit 1 Th. einer Lösung bewirkt, welche

wie folgt erhalten wird: 1 Th. ausgebrauchte Gasreinigungsmasse wird in 2 bis 3 Th.

Wasser eingetragen und dann ½ bis 1 Th. Schwefelsäure allmählich hinzugegeben. Die

Mischung bleibt 1 bis 2 Tage unter öfterem Umrühren stehen, worauf die dunkelrothe

Flüssigkeit abgegossen wird. In je 50 Th. dieser Flüssigkeit bringt man unter

beständigem Umrühren nach und nach 5 bis 6 Th. Eisenocker, wie er zum Reinigen des

Gases dient, der leicht und rasch gelöst wird. Alsdann ist die von einem etwaigen

Rückstand abgegossene Flüssigkeit, welche basisches Eisenoxydsalz gelöst enthält,

zum Gebrauch fertig. Für das neue Verfahren sind folgende Punkte charakteristisch:

Aus der alten Gasreinigungsmasse wird durch Ausziehen mit verdünnter Schwefelsäure

oder Salzsäure Rhodanammonium entfernt und mit dem im Gaswasser enthaltenen

vereinigt. Das Ferrocyanammonium der gebrauchten Gasreinigungsmasse wird zugleich

zersetzt in unlösliche Ferrocyanwasserstoffsäure und lösliches schwefelsaures

Ammoniak. Der grünlich blaue, mit Wasser völlig ausgewaschene Rückstand der

Gasreinigungsmasse hinterläſst, nachdem man ihn behufs Gewinnung des Schwefels mit

Schwefelkohlenstoff extrahirt hat, ein Gemisch von Ferrocyanwasserstoffsäure und

Berlinerblau, aus welchem etwa 35 bis 40 Proc. Berlinerblau gewonnen werden können.

Die Gasreinigungsmasse wird also durch das Verfahren nicht entwerthet, vielmehr wird

das Ferrocyan in eine für die rationelle Nutzbarmachung geeignete Form gebracht. Der

mittels der basisches Eisenoxydsalz enthaltenden Lösung gefällte Niederschlag aus

dem Ammoniakwasser enthält etwa 30 Proc. durch Schwefelkohlenstoff ausziehbaren Schwefel und etwa

40 Proc. Eisenoxyd, welches in dem Niederschlag theils als basisch schwefelsaures

Eisenoxyd theils als Berlinerblau enthalten ist. Der Niederschlag kann, nachdem der

Schwefel extrahirt ist, dem zur Reinigung des Gases dienenden Eisenocker wieder

zugesetzt werden. Auf diese Weise wird jeder Verlust an Material vermieden und

sämmtlicher im Ammoniakwasser enthaltene Schwefel sowie das Cyan und Rhodan

gewonnen. Das entschwefelte Ammoniakwasser kann für sich allein destillirt werden,

wobei in dem ersten Fünftel der gröſste Theil des kohlensauren Ammoniaks übergeht.

Die restirenden vier Fünftel kann man wieder über die Gaswäscher leiten, worauf sich

nach mehrmaliger Wiederholung dieser Procedur das Eindampfen und Verarbeiten auf

schwefelsaures Ammoniak und Rhodanammonium lohnt. Das kohlensaures Ammoniak

enthaltende concentrirte Destillat eignet sich sehr gut sowohl zur Herstellung von

nahezu chemisch reinen Ammoniaksalzen als auch zur Erzeugung von Salmiakgeist. (Nach

Gastechniker 1887 Bd. 9, S. 17.)

Untersuchungen über die Amylacetatlampe. E. Liebenthal

in Hamburg (Journal für Gasbeleuchtung 1887 Bd. 30 S.

814) stellte Versuche an über die Lichtstärke der Amylacetatlampe bei anderen

Flammenhöhen als der normalen von 40mm. Als

Meſsapparat diente ein Bunsen'sches Photometer;

Vergleichslicht war erst eine kleine Petroleumlampe von etwa 6 Normalkerzen; nachdem

sich deren Helligkeit als nicht gleichmäſsig erwies, eine zweite Amylacetatlampe mit

47mm Flammenhöhe. Dieselbe war in einer

Entfernung von 0m,9 von der zu prüfenden Lampe

aufgestellt, wobei der Photometerschirm noch genügende Helligkeit erhielt und die

Nähe des Beobachters noch keinen störenden Einfluſs auf die Flammen übte. Zum

ungefähren Einstellen der Flammenhöhe diente eine an der Lampe angebrachte

Millimetertheilung mit verschiebbarer Visirvorrichtung. Das genaue Messen der

Flammenhöhe geschah mittels des Kathetometers. Jede Beobachtung ist das Mittel aus 5

bis 6 Einstellungen, wobei vor und nach jeder Beobachtung die Flammenhöhe bei den

Lampen gemessen wurde. Die zur Vergleichung benutzte Lampe von 47mm Flammenhöhe zeigte sich äuſserst constant;

letztere schwankte in etwa 2 Stunden nur um 0,3 bis 0mm,4.

Die Versuchsanordnung war folgende: Die Vergleichslampe wurde auf eine Höhe von 45

bis 50mm eingestellt und erst etwa 25 Minuten nach

dem Anzünden mit Messungen begonnen, und zwar von 20mm Flammenhöhe bis 60mm in Abständen von

je 5mm, zuletzt von 10mm. Von einer scharfen Einstellung auf diese Punkte wurde abgesehen,

sondern in der Nähe derselben Einstellungen gemacht und mittels

Interpolationsrechnung auf die Hauptpunkte geschlossen. Die Lichtstärke der normalen

Flamme als 1 angenommen, so ergeben sich folgende Zahlen:

Flammenhöhe in mm

20

25

30

35

40

45

50

60

Lichtstärke

0,38

0,55

0,70

0,85

1,00

1,12

1,25

1,50

Hieraus ist zu ersehen, daſs die Lichtstärke von 20 bis 40mm Flammenhöhe in schnellerem Maſse als die

Flammenhöhe zunimmt und daſs sie sich bei gröſseren Flammenhöhen proportional der

Flammenhöhe ändert, wie es auch Giroud für das

Leuchtgas festgestellt hatte. Die durchschnittliche Veränderung für 1mm Flammenhöhe beträgt 0,025. Die Normalflamme von

40mm als Einheit angenommen, kann man also

durch einfaches Messen der Flammenhöhe, sofern sie über 40mm steht, unter Benutzung des angegebenen Faktors

die Leuchtkraft bei bestimmter Flammenhöhe berechnen.

Eine Aenderung von 1mm in der Flammenhöhe

verursacht demnach bereits eine Aenderung der Leuchtkraft um 2,5 Proc. Es ergibt

sich hieraus, daſs man behufs Erzielung einer constanten Leuchtkraft die Flammenhöhe

sehr sorgfältig einstellen muſs. Auf Veranlassung von Krüſs wurde ein kleines Flammenmaſs an der Lampe angebracht. Dasselbe

besitzt, auf der Milchglasplatte eine Theilung von 30 bis 50mm, gestattet also Aenderungen um 10mm ab- und aufwärts. Die Einstellung gelingt

hiermit sehr genau.

Einige Versuche mit Vergröſserung des Durchmessers des Dochtröhrchens ergaben das

überraschende Resultat, daſs jede Veränderung desselben eine Schwächung der

Leuchtkraft zur Folge hatte, also bei den angewandten Maſsen die stärkste

Lichtentwickelung stattfindet.

Beachtenswerth erscheint auch der Vorschlag, die Achse der Regulirvorrichtung an der

Amylacetatlampe zu verlängern, um Luftbewegungen in der Nähe der Flamme zu

verringern.

Ueber Theerverbrennung. L. Körting sprach auf der

Hamburger Versammlung deutscher Gas- und Wasserfachmänner über die bei der

Theerverbrennung gemachten Erfahrungen, über deren Entwicklung, sowie über einige

statistische Angaben betreffs Theerheizung.

Redner bekam Nachricht von 155 Gasfabriken, 130 deutschen und 25 ausländischen. Von

den 130 deutschen Fabriken verbrannten 44 mit einer Production von 43078380k Theer denselben zum Theil, die übrigen 86 mit

22754870k Theerproduction dagegen gar keinen.

Es sind demnach vorzugsweise die groſsen Anstalten, welche Theer verbrennen. Die

erwähnten 44 Anstalten haben im J. 1886 11434204k

Theer verfeuert; im 1. Quartal von 1887 2929713k,

beides etwa 12 Proc. der gesammten Theerproduction in deutschen Gasanstalten.

Nach Livesey verbrennen in England fast alle

Gasanstalten Theer; die verbrannte Menge ist auf etwa 20 Proc. der Gesammtproduction

zu schätzen. Speciell in der Londoner South Metropolitan Gas

Co. werden z.B. stets 25 bis 30 Proc. des producirten Theers verbrannt. Er

fürchtet nur, daſs die steigenden Theerpreise die meisten Fabriken veranlassen

würden, gleich wieder mit dem Theerverbrennen aufzuhören und daſs dann die

Ueberschwemmung des Marktes sofort wieder eintrete.

Der Koksmarkt ist nach allgemeinem Urtheil durch die gröſsere Menge Koks, welche bei

Verheizung von Theer verkäuflich wurde, nicht beeinfluſst worden. Ein Sinken der

Kokspreise ist nirgends Ursache gewesen, das Brennen von Theer wieder aufzugeben.

Auch die gröſsere Abnutzung des Ofenmaterials, die fast allgemein bezeugt wird,

scheint doch nicht von solcher Bedeutung zu sein, daſs die Gasingenieure dadurch zum

Aufgeben der Theerfeuerung veranlaſst würden.

Die Art und Weise den Theer zu vergasen ist sehr mannigfaltig. Rostöfen und

Generatoröfen aller bekannten Systeme sind zur Theerfeuerung eingerichtet, bald in

Verbindung mit Koksheizung, bald ohne Koks. Die Stuttgarter Theerspritze, Drory's Gebläse (vgl. 1887 264 * 612), Körting's Zerstäuber, die

einfache Rinne, alle Systeme haben ihre Freunde gefunden.

Fast durchweg wird der Heizwerth des Theeres gleich dem 1,2 bis 1,6 fachen des

Koksheizwerthes angegeben, nicht allein da, wo man in Rostöfen 24 Proc. Koks

gebraucht, sondern auch in Generatoröfen, die mit 12 Proc. Koks zufrieden sind.

Dadurch ist die Zukunft der Theerheizung auch in solchen Anstalten gesichert, die

durch die Gröſse ihrer Production für den Markt ausschlaggebend sind.

An neuen Apparaten für die Einführung des Theeres in den Ofen sind zu erwähnen die in

den Frankfurter Anstalten der Imperial Continental

Gas-Association gebräuchliche Stuttgarter Theerspritze in Verbindung mit

einem Dampfstrahle, der den Theer kurz hinter dem Ausgang faſst und zerstäubt (Fig. 1), also

eine Abänderung von Körting's Zerstäuber (vgl. 1886 260 * 411). Ferner eine Vorrichtung von Ringk in Schaff hausen, um Theer mittels eines durch

Wasser gekühlten Rohres tiefer in den Ofen zu führen (Fig. 2 u. 3). Das Theerrohr steckt

in einem guſseisernen Gefäſse, in welches durch das eine Rohr Wasser einströmt, das

durch das andere wieder abflieſst. Das Abbrennen und Verstopfen des Theerrohres soll

auf diese Weise gänzlich vermieden werden. Ein sehr hübscher Gedanke ist es gewesen,

das Kühlwasser aus dem Gasbehälterbassin zu entnehmen, das dadurch im Winter eisfrei

gehalten wird. Was nun den Gebrauch von Theer in Generatoröfen anlangt, so ist man

auf sehr verschiedene Weise zu Werke gegangen; von oben, von unten, von der Seite

hat man den Theer in den Generator eingeführt.

Hasse in Dresden bohrt ein senkrechtes Loch in die

Generatordecke und zwar in der dem Ofen abgewandten Seite und läſst den Theer aus

einem 200k haltenden Wagen einlaufen (Fig. 4). Die

Theerdämpfe durchstreichen den glühenden Koks und gelangen so zur rauchfreien

Zersetzung bezieh. Verbrennung. Eine Abnutzung des feuerfesten Materials ist nicht

zu bemerken gewesen und Hasse glaubt auch nicht, daſs

bei dieser Verbrennungsart eine auſsergewohnliche Abnutzung eintreten wird.

Tieftrunk's (Magdeburg) Anordnung ist ähnlich, nur liegt

der Theereinlauf an der

Ofenseite des offenbar für zwei Oefen bestimmten Generators (Fig. 5). Vielleicht ist

diesem Umstand die von Tieftrunk gefundene stärkere

Abnutzung zuzuschreiben.

Ganz anders verfährt die Deutsche Continental

Gasgesellschaft, die 1886 in 8 ihrer Anstalten 25594 Ctr. Theer in Rostöfen

und 8145 Ctr. in Generatoröfen verfeuert hat, zusammen 46,2 Proc. (vgl. auch 1880

235 212) der Production jener Anstalten (Fig. 6, 7, 8). Der

Dessauer Ofen ist in der Regel für zwei Gasöfen bestimmt. Er hat keinen Rost,

sondern eine Herdsohle mit zwei seitlichen Luftschlitzen. Einer davon ist zur sogen.

Theerküche ausgebaut. Die Vorderwand ist so weit herausgerückt, daſs der Theer durch

die Oeffnung a senkrecht herunter auf ein Eisen b fallen kann. Die Theerdämpfe ziehen bei c in den Koks des Generators. Der Wangenstein wird

durch durchlaufendes Wasser gekühlt, das von da nach dem Kühlschiffe d unter dem Wangensteine des Koksschlitzes flieſst. Bei

neueren Ausführungen (Fig. 9, 10, 11, 12) hat man beide

Koksschlitze bestehen lassen und hat die Theerküche in der Vorder wand des

Generators angelegt. Der Theerwangenstein erleidet ziemlich starke Abnutzung. Alles

Andere hielt sich wie bei reiner Koksfeuerung.

Aehnlich ist der Generator für Theerfeuerung in Berlin eingerichtet (Fig. 13 u. 14).

Schnell in Freiburg i. B. hat den Generator unter dem

Ofen liegen und hat versucht, den Theer mittels des Körting'schen Zerstäubers seitlich einzuspritzen (Fig. 15). Der Erfolg war

kein besonders guter.

Der Generator von Hegener in Köln steht frei vor dem

Ofen und läſst einen guten Zugang zu dem Gewölbe, in welchem sich die Regeneration

befindet (Fig.

16 u. 17). Ueber diesem Gewölbe liegen weite Kanäle für Kohlenoxyd und für

Luft. Der Verbrennungsraum darüber ist ebenfalls von erheblicher Weite. Soll in

einem solchen Ofen Theer verbrannt werden, so werden die Kohlenoxydschlitze

zugedeckt und die Luftschlitze in der Weise höher geführt, daſs ihre Oeffnung nach

der Mitte des Ofens weist. In den Raum hinein, der sich so bildet, wird mit der Stuttgarter Theerspritze der Theer geführt. In

derselben Weise hat man in Bremen den Verbrennungskanal des Klönne-Ofens nutzbar gemacht.

Es bleibt noch eine Gattung von vertieften Oefen mit Regeneration, nämlich die Liegel-Oefen. Bereits in Schilling's Handbuch, 3. Auflage, findet sich die Zeichnung eines für

Theer eingerichteten Achter-Liegel-Ofens (Fig. 18).

Derselbe Ofen in der Gasanstalt Stralsund ist noch immer betriebsfähig. Er ist

neunmal angeheizt und hat 663 Feuertage hinter sich. Eine stärkere Abnutzung als bei

Koksfeuerung kann Liegel (Stralsund) deshalb bei diesem

Ofen nicht wahrnehmen. Möglicherweise liegt der Grund der langen Dauer dieses Ofens

in dem groſsen Verbrennungsraum, in welchen der Theer senkrecht hinabfällt. Die Region der gröſsten

Hitze wird dadurch tiefer hinabgelegt und die den Retorten und ihren Unterstützungen

so schädliche Stichflamme wird vermieden.

Die Frankfurter Gasgesellschaft, welche Liegel-Oefen von noch gröſserer Tiefe besitzt, spritzt

den Theer unmittelbar unter dem Scheitel der Tragbögen in horizontaler Richtung ein

(Textfig. 1), und die Vermuthung liegt nahe, daſs

daher die schnelle Abnutzung der Retorten rührt, welche man in Frankfurt bemerkt

hat.

Fig. 1., Bd. 267, S. 130Aebert in Hildburghausen hat den Theer auf den Koks

eines halbtiefen Liegel'schen Generatorofens laufen

lassen (Fig.

19) und bei sorgfältiger Regelung des Zuflusses gute Erfolge erzielt.

Die Erfahrung hat bewiesen, daſs sich in jedem Systeme von Generatoren Theer

verwenden und so gut ausnutzen läſst, daſs auch in solchen Gasanstalten, die sich

einer billigen Generatorfeuerung erfreuen, der Theer nicht unter dem 1,2 bis 1,5

fachen des Kokswerthes verkauft zu werden braucht. (Nach Journal für Gasbeleuchtung 1887 Bd. 30 S. 882, vgl. auch S. C. Salisbury bez. J.

Rogers 1880 237 * 375, * 376, C. W. Schumann und F.

Küchler 1882 245 * 79, Key 1887 263 * 240, H.

J. Drory 1887 264 * 612.)

Apparat zur Untersuchung von Generatorgas und Wassergas, F.

Fischer (Berichte der Deutschen chemischen

Gesellschaft 1887 Bd. 20 No. 13) empfiehlt den in Textfig. 2 abgebildeten Apparat zur genauen Untersuchung von

Generatorgasen und Wassergas. Die Hantirung mit dem Apparat geschieht derart, daſs

man Arbeitsrohr A und Meſsrohr M durch Heben der Flaschen F und L mit Quecksilber füllt. Dies erfolgt am bequemsten,

indem man bei geöffneten Hähnen h und d erst M füllt, dann h schlieſst und d so

stellt, daſs die Verbindung zwischen Schlauch a und

Rohr A hergestellt ist; man läſst dann das Quecksilber

im Rohr A bis zum Rohr e

steigen, füllt Trichter

t mit Wasser, läſst dies durch Hahn n und Schlauch a bis auf

wenige Tropfen abflieſsen, so daſs nach Schlieſsen von n und des Quetschhahnes auf a das

Schlauchende mit Wasser gefüllt bleibt. Nun steckt man das eine ausgezogene Ende der

die Gasprobe enthaltenden Glaskugel unten in den Schlauch hinein, bricht die Spitze

innerhalb des Schlauches ab, taucht das andere Ende in Wasser, bricht auch hier die

Spitze ab und saugt die Gasprobe durch Senken der Quecksilberflasche F nach A herüber. Hierauf

dreht man Hahn d und h um

90°, treibt durch Heben der Quecksilberflasche F und

Senken der anderen Flasche L die erforderliche Menge

des Gases in das Meſsrohr M und schlieſst h. Ist im Rohr A ein

Gasrest und übergesogenes Wasser enthalten, so drückt man diese durch Hahn d nach auſsen. Die Gasprobe wird gemessen, durch

Trichter t 0,8 bis 1cc Kalilauge in das Rohr A gelassen, dann die

Gasprobe aus M nach A

übergeführt, nach der Bindung der Kohlensäure wieder nach M übergedrückt (bis die Kalilauge eben d

berührt) und wieder gemessen. Vermuthet man die Gegenwart von Sauerstoff, so läſst

man durch t etwa 0cc,5 Pyrogallussäurelösung nach A eintreten und

dann die Gasprobe, um in bekannter Weise den Sauerstoff zu bestimmen.

Fig. 2., Bd. 267, S. 131 Um nun den Gehalt an brennbaren Gasen zu ermitteln, wird das Rohr A gereinigt, indem man durch Trichter t Wasser eingieſst, die Quecksilberflasche F senkt, dann hebt, so daſs die Waschflüssigkeit durch

Hahn d und Schlauch a

abflieſst. Nach beendeter Reinigung läſst man durch Schlauch a in das Rohr A reinen (elektrolytischen)

Sauerstoff treten,

stellt die Hähne d und h

so, daſs durch Heben der Flasche F und Senken der

anderen Flasche L die erforderliche Menge Sauerstoff in

das Rohr M tritt; etwaiger Ueberschuſs wird durch d entfernt. Nach geschehener Meſsung drückt man das

Gasgemisch nach A, läſst den Funken überspringen,

bestimmt die Contraction, die gebildete Kohlensäure und den Stickstoff und berechnet

daraus Wasserstoff und Methan.

Fischer fand in

Generatorgasaus Steinkohlen

Generatorgasaus Holz

Wassergasvon Essen.

Kohlensäure

5,06

Proc.

6,95

Proc.

2,71

Proc.

Kohlenoxyd

21,58

„

28,60

„

43,75

„

Methan

2,91

„

2,20

„

0,31

„

Wasserstoff

5,66

„

8,54

„

49,17

„

StickstoffJedenfalls Rest gegen 100.

64,79

„

53,71

„

4,06

„

W.

Leybold.

Tafeln