| Titel: | Neuere Holzbearbeitungsmaschinen. |

| Fundstelle: | Band 267, Jahrgang 1888, S. 385 |

| Download: | XML |

Neuere Holzbearbeitungsmaschinen.

(Patentklasse 38. Fortsetzung des Berichtes Bd.

266 S. 97.)

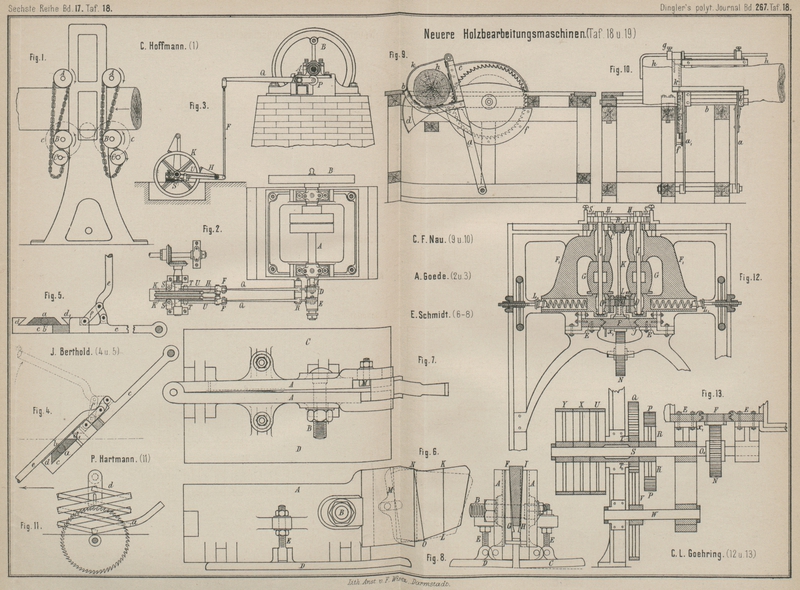

Mit Abbildungen im Texte und auf Tafel 18 und 19.

Neuere Holzbearbeitungsmaschinen.

Galtersägen. Der bekannte Typus der Gattersägen mit zwei

sich gegenseitig ausgleichenden Gattern im gleichen Gestell wird von Ransome und Comp. nach einem System Frazer gemäſs Revue

industrielle, 1887 * S. 265 in folgender Weise ausgeführt. Die beiden

Gatter sind in derselben senkrechten Ebene neben einander in dem äuſserst kräftig

ausgeführten Guſsstahlgestell so untergebracht, daſs ein Mittelpfeiler beiderseits

je eine Gleitführung für die Gatter aufnimmt, während die äuſseren Gleitführungen in

den Seitenpfeilern liegen. Die Maschinentheile ist im untersten Theile des Gestelles

gelagert und mit zwei um 180° versetzten Kurbeln versehen, welche demnach die beiden

Gatter in genau gegenläufige Bewegung versetzen, um die hin und her gehenden Massen

möglichst günstig auszugleichen. Die Rollen für die Holzzufuhr und Holzleitung sind

aufrecht stehend in Querträgern des Gestelles oberhalb der Gleitführungen für die

Kreuzköpfe der Gatter angeordnet. Für den Vorschub besitzt jedes Gatter einen

besonderen Mechanismus, dessen Schaltung von der Betriebswelle abgeleitet wird, so

daſs für jedes Gatter verschiedenartiger Vorschub möglich ist. Der Vorschub ist im

Uebrigen nach der bekannten Ransome'schen Art

ausgeführt.

Für dieses Doppelgatter soll bei einer durchschnittlichen Geschwindigkeit von 340

Umdrehungen ein Kraftaufwand von 6 bis 8 Pferd erforderlich sein. Die Maschinen

werden in Gewichten von 3, 5 und 6t

ausgeführt,

C. Hoffmann in Aue, Sachsen (* D. R. P. Nr. 41281 vom

12. März 1887) bewirkt auch den Antrieb der oberen Vorschubwalzen durch Endlose

Ketten. Die oberen senkrecht stellbaren Riffelwalzen A

(Fig. 1

Taf. 18) empfangen ihre Bewegung in umgekehrter Drehrichtung als die unteren Riffel

walzen durch je eine endlose Kette mittels der Kettenräder A und B. Die treibenden Kettenräder B können sowohl unmittelbar auf den unteren

Riffelwalzen befestigt sein als auch von einem anderen Mechanismus des Sägegatters

betrieben werden. Die Leitrollen C dienen zur

geeigneten Umlage der endlosen Ketten um das treibende Kettenrad B. Die unteren Riffelwalzen erhalten ihren Antrieb

durch Räder c in beliebiger Weise.

Für die im Patent Nr. 37458 zur Erzeugung des Vorschubes verwendeten Kurbeln oder

Excenter sind nach dem Vorschlage von A. Goede in

Berlin (* D. R. P. Zusatz Nr. 41950 vom 30. Juni 1887) auch vortheilhaft mit

eigenthümlichen Hubübertragungen verbundene Excenterkegel zu nehmen, mit welchen

durch Verstellung in der Achsenrichtung verschiedene Vorschubgröſsen erhalten

werden.

Die Welle A (Fig. 2 und 3 Taf. 18) trägt die dem

Sägerahmen bin und her

gehende Bewegung ertheilende Kurbelscheibe B und auf

der anderen Seite die beiden Excenterkegel D und E. Da die Excenterkegel zur Herstellung harter

Oberflächen einzeln in Coquille gegossen werden müssen, so sind dieselben zusammen

auf eine Hülse befestigt und letztere mit Nuth und Feder verschiebbar auf die Welle

A gesetzt. Von der Welle werden auch die

Excenterkegel umgedreht und dadurch werden die beiden Rollen P abwechselnd niedergedrückt, so daſs die hierdurch auf dem Zapfen R schwingenden Hebel Q mit

den Zugstangen F und den Reibungskegeln H die beiden Reibungsräder K zur Uebertragung der Vorschubbewegung antreiben. Hierbei wird das

fortwährende Anliegen der Rollen P an den Excentern

durch die Federn S bewirkt, welche mit den Zugstangen

T die Hebel U stetig

niederziehen. Um die Spannung der Federn S in einfacher

Weise zu regeln, erhalten die Zugstangen F zur Längung

und Kürzung verstellbare Köpfe, indem die Stange mit Gewinde in den Kopf tritt und

durch Gegenmuttern gesichert wird. (Vgl. Goede 1887 265 * 158. * 291.)

Eine selbstthätig sich auslösende Vorrichtung zur Befestigung

der Blöcke an Sägegattern ist an J. G.

Berthold in Nieder-Neukirch (* D. R. P. Nr. 41638 vom 11. März 1887)

patentirt. Bei den bisher gebräuchlichen Blockhaltern sind die Arme, welche mittels

Klemmschrauben den Block halten, drehbar an der Achse des Blockwagens befestigt.

Durch die starre Verbindung des Klotzes mit dem Wagen erhält letzterer, sobald er am

Ende des Weges nicht rechtzeitig ausgelöst wird, einen Stoſs, der sich auf den Block

überträgt und meist ein Abbrechen des Brettes verursacht. Um dies zu vermeiden, ist

die Beaufsichtigung des Gatters fortgesetzt nothwendig. Die Erfindung hat eine

selbstthätige Auslösung des Wagens am Ende des Weges zum Gegenstand.

Die Achse a (Fig. 4 und 5 Taf. 18) des Wagens, auf

welcher der Klotz ruht, hat einen trapezförmigen Querschnitt, während sie mittels

runder Zapfen b im Wagen gelagert ist. Die Arme c sind mittels zangenartiger Verschlüsse an ihr

befestigt. Die Backen d, d1 legen sich an die schrägen Seiten der Achse a flach an, wobei d1 mittels schwalben schwanzförmiger Führung auf dem Arm c verschiebbar ist, und zwar mittels des Hebels e und der Hebellasche f.

Die Zange kann nun so weit geöffnet werden, daſs sie von der Achse a ganz entfernt werden kann, was das Einstellen der

Arme c wesentlich erleichtert. Ist der Block

eingespannt, hat der Apparat die in Fig. 4 gezeichnete

Stellung. Am Ende des Weges ist am Gattergestell ein Hinderniſs angebracht, an

welches der Hebel e anstöſst; in Folge dessen öffnet

sich die Zange dd1 und

der Arm c fällt, nachdem die Spannung durch Aufheben

der starren Verbindung aufgehört hat, nieder. Dadurch wird aber gleichzeitig die

Verbindung des Wagens mit dem Block aufgehoben und ersterer bleibt stehen, während

der letztere weitergeht, ohne irgend einen fühlbaren Anstoſs erhalten zu haben.

Zur Einspannung für die mit der Bandsäge zu schneidenden

Zapfen an Holzkämmen wird von E. Schmidt in

Görlitz (* D. R. P. Nr. 40861 vom 3. Februar 1887) die in Fig. 6 bis 8 Taf. 18 abgebildete

Vorrichtung angegeben, so daſs die Arbeit des Anschneidens mit der Bandsäge durchaus

genau und schnell bewirkbar wird.

Der Apparat besteht aus zwei feilklobenartigen, guſseisernen Backen AA, welche an einem Ende durch ein Scharnier verbunden,

am anderen Ende aber mit einem innen gezahnten Maul zum Festhalten des Werkstückes

versehen sind. Eine Schraube B mit Mutter dient zum

Zusammenspannen der Backen, während beim Lüften der Mutter dieselben durch eine

zwischenliegende Feder aus einander getrieben werden. An der unteren Längsseite der

Backen AA sind mittels Scharnieren die guſseisernen

Auflageplatten C und D

befestigt, die zu ersteren in einem Winkel stehen, dessen Gröſse durch ebenfalls in

Scharnieren aufgehängte Stellschrauben EE regulirt

wird.

Der zu schneidende Holzkamm wird mit dem Ende, das später die Zahnform erhalten soll,

in das Maul des Klobens eingespannt, so daſs der Theil für den Zapfen frei bleibt.

Soll nun der Zapfen beispielsweise den Querschnitt F-G-H-J (Fig. 8) erhalten, so werden die Auflageplatten so eingestellt, daſs beim

Auflegen der Platte C auf den Bandsägetisch die

Richtung F-G, beim Auflegen der Platte D dagegen H-J winkelrecht

zum Bandsägetisch steht, mithin mittels der Bandsäge in diesen Richtungen

geschnitten werden kann. Um die Richtung K-L (Fig. 6) bei

allen zu einem Rade gehörigen Zähnen genau einhalten zu können, ist im Maul des

Spannklobens eine Anschlagleiste M angebracht, welche

durch einen Schraubenbolzen mit Mutter an dem einen backen festgehalten wird. Da der

Schraubenbolzen im Schlitzloch geht, so kann die Anschlagleiste M im Maul des Klobens weiter vor oder zurück und ebenso

beliebig schräg eingestellt werden, je nachdem es die Maſse der herzustellenden

Zähne erfordern. Diese Anschlagleiste wird nun so eingestellt, daſs, wenn man die

Stirnkante des Zahnes an dieselbe anlegt, die Richtung K-L ebenfalls senkrecht zum Sägetisch steht. Das so eingespannte Werkstück

wird sammt dem Kloben, der Wegen seiner unten bearbeiteten Auflageplatten sich

leicht auf dem Bandsägetisch hin und her schieben läſst, der Säge entgegengeschoben,

wobei die Stellschrauben EE gleichzeitig als Handhaben

benutzbar sind.

Zuerst wird an sämmtliche Zähne der Theil des Zapfens bis zur Kante EL angeschnitten, dann stellt man die Anschlagleiste

M so, daſs NO

winkelrecht zum Sägetisch steht, und schneidet den übrigen Theil des Zapfens. Ist

der Zapfen fertig geschnitten, so wird die Mutter der Schraube B gelöst und nach Entfernung des ersten ein zweiter

Holzkamm eingespannt, der durch einfaches Anlegen an die Anschlagleiste M sofort in die richtige Stellung gebracht wird.

Bei entsprechender Einstellung der Auflageplatten und der Anschlagleiste lassen sich auch Zapfen an

Holzkämme für Stirnräder mittels dieses Apparates anschneiden. In letzterem Falle

würde also FG ≑ J H und

KL ≑ NO werden und die

Anschlagleiste M winkelrecht zum Sägetisch stehen.

Schulzvorrichtungen. Die bekannten Systeme von

Schutzvorrichtungen erhalten bei ihrer Einführung in die Praxis die

verschiedenartigste Ausführung dadurch, daſs manche Einzelheiten aus verschiedenen

Constructionen in neuer, dem besonderen Zweck angepaſster Form vereinigt werden. Bei

einer zum Brennholzschneiden dienenden Kreissäge in der Mineralwasserfabrik von Dr.

R. Schäfer in Darmstadt ist von C. F. Nau in Darmstadt die in Fig. 9 und 10 Taf. 18 abgebildete

Schutzvorrichtung angewendet, welche in der Wochenschrift

des niederösterreichischen Gewerbevereins, 1887 * S. 210 zuerst bekannt

gegeben wurde.

An zwei Schwingen a, a1

ist das aus Winkeleisen und Flacheisen hergestellte Auflager b für das zu schneidende Holz h befestigt.

Ferner sind daran zwei Schutzkappentheile c und d angebracht, während das Sägeblatt unten zu beiden

Seiten durch zwei Ringsegmente f von Eisenblech

geschützt wird. Die beiden Schwingen tragen oben einen verstellbaren Anschlag g aus Rundeisen, um Holzstücke von gleicher Länge

abschneiden zu können. Um diesen Anschlag drehbar ist noch ein aus Flacheisen

gebogenes Schutzstück k angebracht, welches

niedergelegt wird, nachdem ein Holzscheit zum Zwecke des Durchschneidens auf das

Auflager b gelegt wurde, so daſs dann der ganze Umfang

des Sägeblattes abgeschützt ist.

Derselben Quelle entnehmen wir einen Bericht über einen Schutz der Hand des Arbeiters

durch einen Schutzkorb, welchen der Gewerbe-Inspector

für Linz in Vorschlag gebracht haben soll. Die dem Korbe eines Kavalleriesäbels

nachgebildete Schutzvorrichtung umgibt die Hand vollständig. Das Holz wird durch

einen am Korbe befestigten Stachel gehalten und geführt.

Der Bericht des österreichischen Gewerbe-Inspectors mit dem Amtssitze Budweis

berichtet, daſs eine Schutzvorrichtung bei der Firma L. und

C. Hardtmuth in Budweis eingeführt ist. Diese Vorrichtung besteht in

ledernen, zuknüpfbaren, auf der Handfläche und dem Rücken behufs Lufteinlassung

durchlöcherten Handschuhen, deren je drei der Säge zugekehrte Finger mit Blech

beschlagen und unten mit kurzen, stumpfen Stacheln versehen sind.

Auch der letzte Jahresbericht für 1886 der deutschen Fabriken-Inspectoren gibt einige

Beispiele ausgeführter Kreissägenschützer, welche jedoch im Wesentlichen mit den in

D. p. J. 1882 246 * 408

dargestellten Anordnungen übereinstimmen.

Die in Fig. 11

Taf. 18 abgebildete Schutzvorrichtung von P. Harimann

in Gieſsen (* D. R. P. Nr. 40865 vom 2. April 1887) soll sowohl für Kreissägen als auch für

Hobelmaschinen benutzbar sein. Dieselbe besteht aus einem auf der Tischplatte

drehbar angebrachten, unter Federwirkung stehenden Hebel a mit einer ebenfalls auf der Tischplatte zu befestigenden sogen.

„Nürnberger Schere“

d. Im Ruhezustande des Werkzeuges verdeckt die Schere

letzteres vollständig, während durch das Einführen des Arbeitsstückes selbst der

Hebel und somit auch die mit ihm verbundene Schere um die Breite oder Dicke des

Arbeitsstückes zur Seite oder hochgeschoben werden und z.B. die Säge in Function

treten kann.

Bearbeitung von Faſsdauben. Die Formgebung der Dauben

sowohl an den Kanten wie auf den Flächen erfolgt bei der Maschine von C. L. Goehring in Alleghany City, Nordamerika (* D. R.

P. Nr. 41042 vom 27. April 1887) zwischen zwei umlaufenden Messerköpfen, welche

durch einen der Daubenform entsprechenden Modellstab gegen einander eingestellt

werden.

Die Daube wird auf die Unterlage R1 (Fig. 12 und 13 Taf. 18)

eines zwischen Schienen gleitenden Schlittens C gelegt

und bei dessen Vorschub durch die um die Wellen I1 umlaufenden Messer H,

H1 bearbeitet. Die mittels der Scheiben G bethätigten Messer sind in Stücken F1

F1 gelagert, welche

durch Federn L1 stetig

gegen den Modellstab J gedrückt werden, so daſs sie

sich mit ihren Schneidkanten dem letzteren entsprechend einstellen. Der Modellstab

J ist auf einem in Gleitschienen E geführten Schlitten F

befestigt, welcher mit dem Schlitten C durch Streben

K verbunden ist, so daſs beide Schlitten C und F mittels der an

letzterem angebrachten Zahnstange x1 und des Zahnrades N

gleichmäſsig und gleichartig hin und her geschoben werden. Zur Erleichterung der

Schlittenbewegung drücken die Stücke F1

F1 mittels Rollen O gegen den Modellstab.

Um zu verhindern, daſs Späne oder Staub und Schmutz durch die Oeffnung oben in dem

Tisch auf den Musterstab fallen, zwischen die Rollen gelangen und hierdurch eine

ungleichmäſsige Arbeit veranlassen, wird oben an dem Stabe J der Deckel L befestigt, der über die Kanten

des Stabes vortritt, um die herabfallenden Späne, Staub u.s.w. aufzunehmen. Die

Kanten des Deckels L treten über die Kanten des

Musterstabes J vor und weichen in für dieselben

bestimmte Nuthen, die unmittelbar über den Frictionsrollen in den beiden Schlitten

liegen.

Der Schlitten F, Musterstab J und die Gleitplatte C des Tisches werden

alle mittels einer Zahnstange x1 vor- und rückwärts bewegt, die an der unteren

Seite des Schlittens F angeordnet ist und durch das

Zahnrad N Bewegung erhält. Auf dessen Welle sitzen auch

zwei Zahnräder P, Q von verschiedenem Durchmesser, um

eine Drehung der Welle mit bestimmter Geschwindigkeit zu veranlassen, wenn die Daube

zwischen die Messer geführt wird, um bearbeitet zu werden, und der Welle eine andere

Geschwindigkeit ertheilen zu können, wenn das Gleitstück des Tisches zurückbewegt wird, um

ein anderes Stück Holz aufzunehmen. Zweck der Einrichtung, den Greittisch mit

verschiedener Geschwindigkeit zu bewegen, ist, das Arbeitsstück relativ langsam

zwischen die Messer zu führen, dagegen den leeren Schlitten mit gröſserer

Geschwindigkeit zurückzubringen, um Zeit zu sparen. Das kleinere Rad P steht mit dem Rad R in

Eingriff, das auf der Welle S festsitzt; das gröſsere

Rad Q greift in das Rad V

auf einer dritten Welle S, und das Rad V endlich steht wiederum in Eingriff mit dem kleineren

Rad T, welches lose auf der Welle S sitzt und eine Scheibe U

trägt. Das Rad T und die innere Scheibe U sind fest mit einander verbunden und stecken lose auf

der Welle S, so daſs sie sich stets zusammen drehen.

Auf der Welle S sind die drei Scheiben U, X, Y angeordnet, von denen die Scheibe X auf der Welle S leer

läuft, während die Scheibe Y damit fest verbunden ist;

wird nun der Riemen auf die Scheibe Y aufgelegt, so

wird die Welle S gedreht und das Rad R in Drehung gesetzt, das durch Eingriff mit dem Rad

P auch eine Drehung der Welle O1 und damit eine

Rückwärtsbewegung des Schlittens mit gröſserer Geschwindigkeit veranlaſst. Wird der

Riemen auf die Losscheibe X übergelegt, so bleibt der

Schlitten und alle mit ihm verbundenen Theile in fester Lage. Wird der Riemen auf

die innere Scheibe U gelegt, so bewegt das kleine Rad

T durch die beiden groſsen Räder V, Q die Welle O1, so daſs der Schlitten und die damit in Verbindung

stehenden Theile langsam nach vorn bewegt werden.

Die Bewegung des Schlittens bewirkt selbstthätig die Umlegung des Riemens, und damit

die Umsteuerung des Schlittens. Auf dem Gleittische C

ist die mit Nuth versehene Platte R1 angeordnet, auf welche das Daubenholz gelegt wird,

um durch Einführen zwischen die beiden Messer gegen dieses Holzstück gedrückt zu

werden. Sollen bei einem flachen Daubenstück nur die Kanten bearbeitet werden, so

sind Rollen S1

nothwendig, um die Dauben in Stellung zu halten; werden jedoch die Dauben an den

Seitenflächen bearbeitet, so werden die Rollen S1 überflüssig. Die Dauben werden in jedem Falle von

zwei Klauen gehalten.

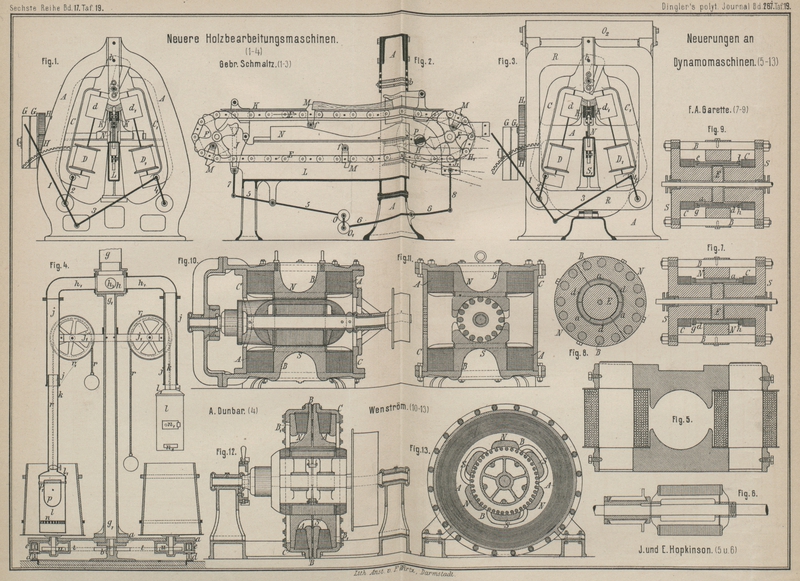

Bei der Fügemaschine von Gebrüder Schmaltz in Offenbach a. M. (* D. R. P. Nr. 41742 vom 10. April 1887) werden die Dauben von einer zwischen

den schräg gestellten Messerköpfen laufenden endlosen Kette vorgeschoben. Die

Messerköpfe werden der Daubenform entsprechend durch einen Modellstab verstellt,

oder es wird durch letztere die Daube entsprechend verschoben. Eine der letzteren

Art entsprechende Maschine ist in Fig. 1 und 2 Taf. 19 dargestellt. In

dem Gestell A sind die beiden bügelförmigen Guſsstücke

C, C1, welche die

Messerköpfe aufnehmen, um Bolzen b drehbar

gelagert.

Je höher die Drehachse durch Versetzung des Bolzens b

gelegt wird, desto spitzer wird auch bei im Uebrigen unveränderter Lage der

Messerachsenbügel der von den verlängert gedachten Messerkanten gebildete Winkel, welcher gleich

ist dem Winkel, den die zwei durch die beiden Fugen der bearbeiteten Daube gelegt

gedachten Ebenen einschlieſsen. Der Scheitel dieses Winkels entspricht dem Mittel

des Passes, so daſs, wenn alle übrigen Verhältnisse unverändert bleiben, durch

einfaches Höher- oder Tiefersetzen des Drehbolzens b

die Maschine leicht für die Bearbeitung von Dauben für gröſsere oder kleinere Fässer

eingestellt werden kann. Um Dauben von verschiedener Breite, aber für ein und

dasselbe Faſs bestimmt, gleich vortheilhaft, d.h. mit jeweils geringstem Holzverlust

richtig bearbeiten zu können, sind die Messerachsen um den Bolzen b drehbar gemacht, so daſs ihre Divergenz und hierdurch

auch der Raum zwischen den Messern verändert werden kann. Es dient hierzu die leicht

verständliche Hebelcombination 1, 2, 3 und 4. Der Handhebel 1 ist mit

einer Einfallklinke versehen, welche, in die Ausschnitte eines Segmentes sich

legend, dazu dient, die Messerachsen in der gewünschten Stellung festzustellen.

Der Vorschub der zu fügenden Dauben gegen die Messer hin geschieht mit Hilfe der

endlosen Gliederkette E (Fig. 2), welche über die

beiden Kettenräder F und F1 geführt ist, von denen F1 durch ein Vorgelege

G, G1, H und H1 angetrieben wird und die Kette mitnimmt, während

die Rolle F lose mitläuft. Verbunden sind die Achslager

der beiden Kettenräder bezieh. die schildartigen Guſsstücke J und J1, an

welchen sich diese Lager befinden, in der Höhe des oberen Kettenstranges durch zwei

⊏-förmig ausgearbeitete horizontale

Flacheisenschienen K, die, mit ihren ausgehöhlten

Seiten gegen einander stehend, etwas Raum zwischen sich lassen und dem oberen Theil

der Kette zur Führung dienen. Der erwähnte Zwischenraum ist groſs genug, um die

Mitnehmer M, welche sich gegen das hintere Stirnende

der Dauben legen und diese vor sich herschieben, nach oben durchtreten zu lassen.

Diese Mitnehmer lassen sich auf der Kette je nach Länge der zu hobelnden Dauben

versetzen. Das Mitnehmerstück unterscheidet sich von den entsprechenden übrigen

Gliedertheilen dadurch, daſs es nach oben und unten eine Verlängerung besitzt, von

welchen erstere den eigentlichen Mitnehmer M bildet,

letztere die Achse für die Laufrolle f trägt. Diese

Rolle ruht auf der Schablone N bezieh. bewegt sich über

dieselbe hinweg, sobald die Kette in Bewegung gesetzt wird. Es wird durch die

Anwendung der Schablone bezweckt, die senkrecht gemessene Entfernung der Daube von

dem Scheitel des von den verlängert gedachten Messerkanten gebildeten Winkels, also

dem Bolzen b, während die Daube sich an den Messern

vorüberbewegt, veränderlich zu machen, um so eine Façonnirung der Daube zu

erreichen, wie sie durch die verschiedenen Durchmesser an den Enden und am Bauch des

Fasses bedingt ist. Die Schablone N ist unverrückbar an

dem oberen Theile des trogförmigen Bettes L, also

zwischen dem oberen und dem unteren Kettenstrang befestigt. Die Kette dagegen mit

der darauf liegenden Daube und den Kettenrädern, deren Achsen und Lager sowie den letztere verbindenden

⊏-Eisenschienen sind zum Heben und Senken

eingerichtet, indem das ganze System durch die Mitnehmerrolle f, auf der Schablone N

ruhend, der Form derselben entsprechend auf- und abwärts bewegt wird, sobald das

Kettenrad F1 in

Umdrehung versetzt und dadurch der Kette und dem Mitnehmer eine horizontal

fortschreitende Bewegung ertheilt wird. Da die Dauben in der Länge symmetrisch

geformt werden müssen, so liegen auch die Anfangs- und Endpunkte der

Schablonenlauffläche in gleicher Höhe. Es ist deshalb zulässig, die Schablone derart

zu verlängern, daſs die der eben zur Wirkung gelangten Mitnehmerrolle folgende Rolle

sich bereits auf der Schablone befindet, ehe noch die erste Rolle letztere verlassen

hat. Der gröſsere Theil des Gewichtes der Kette ist durch Gegengewichte O und O1 ausgeglichen, die sich, durch Gelenkstangen mit

einander verbunden, an den doppelarmigen Hebeln 5 und

6 befinden und durch diese sowie die Gelenkstangen

7 und 8 auf den

Kettenapparat wirken. Diese Hebelanordnung hat zugleich den Zweck, das Heben und

Senken des Kettenapparates gleichmäſsig, d.h. parallel zu sich selbst geschehen zu

lassen.

In Fig. 3 Taf.

19 ist eine zweite Lösung der Aufgabe dargestellt, die senkrecht gemessene

Entfernung der Daube von dem Scheitel des von den verlängert gedachten Messerkanten

eingeschlossenen Winkels zum Zwecke der Façonnirung der Daube veränderlich zu

machen. Hierbei sind die beiden Kettenräderachsen F,

F1 fest am Gestell der Maschine gelagert,

die beiden Messerachsen D und D1 dagegen zum Heben und Senken

eingerichtet. Alle Theile lagern in einem guſseisernen Rahmen R, der seinerseits am Gestell A der Maschine, in geeigneter Weise seitlich geführt, in senkrechter

Richtung auf und nieder bewegt werden kann. Auf dem kastenförmigen Hohlguſsstück S liegt eine Schablone N,

während durch den unteren Hohlraum der untere Kettenstrang frei passirt. Der Rahmen

R und der Kasten S,

dieser mit der Schablone N, jener mit den beiden

Messerachsen D und D1, werden nun durch die Gewichte O, O1 und O2 fortwährend nach

oben gezogen, so daſs die Schablone N stets an den

Mitnehmerrollen f der Kette E zur Anlage kommt. Da die Kette in Folge der Führung zwischen den beiden

⊏-förmig ausgearbeiteten Eisenschienen K, welche mit dem Gestell A der Maschine fest verschraubt sind, nicht ausweichen kann, so erhält,

sobald die Kette mit Hilfe des kleinen Rädervorgeleges H,

H1 in Bewegung gesetzt wird, der Rahmen R mitsammt den beiden Messerachsen eine auf und nieder

steigende Bewegung, deren Gesetz und Maſs von der Form der Schablone abhängt. Durch

Anordnung der doppelarmigen Hebel 5, 6 und 8 ist bezweckt, die auf und nieder steigende Bewegung

des Rahmens R und des Kastens S an allen Punkten gleichmäſsig zu gestalten.

Zum Zusammenstellen der Faſsdauben behufs Bildung des

Faſskörpers bringt A. Dunbar in Liverpool (* D. R. P. Nr. 41720 vom 28.

März 1887) einen Apparat in Vorschlag, welcher dadurch merkwürdig, daſs er mit einer

Vorrichtung zusammengestellt ist, in der die Dauben durch direktes Feuer erhitzt und

dadurch schmiegsamer werden. Bisher benutzte man für letzteren Zweck ein Dämpfen

durch Wasser oder Dampf.

Der Zusammensetzapparat der Dauben besteht aus einem kegelförmigen Körper, welcher um

eine senkrechte Welle gedreht und mit ihr unter den Arbeitstisch niedergelassen

werden kann. Die Dauben werden zwischen diese Form und einige Setzreifen eingefügt,

bis der Faſskörper einen durch Reifen gesicherten Zusammenhang hat. Dann wird der

Formkörper unter die Arbeitsplatte versenkt, so daſs der Faſskörper nunmehr völlig

frei auf letzterer steht und seitlich zu dem in Fig. 4 Taf. 19

dargestellten Erhitzungsapparat abgeschoben werden kann. Nach der Abbildung besitzt

dieser Apparat vier Oefen, welche an teleskopartig zusammenschiebbaren Armen hängen

und in die auf die Plattform gerückten Faſskörper von oben niedergesenkt werden.

Die Heizkörper sind durch eine Schiebe- oder Ausziehvorrichtung mit einem Hängearm

derart verbunden, daſs ein solcher in einen Ring von Dauben hinuntergelassen werden

kann, um die Innenseite der Dauben zu erhitzen, während deren äuſsere Oberflächen

gedämpft oder mit Wasser benetzt werden, damit leichter die gebogene, rundliche

Form, wie solche an fertigen Fässern ersichtlich ist, hergestellt werde. Die

Faſskörper stehen auf einer um Bolzen b drehbaren

Platte a, an deren unteren Seite in Lagern ee ruhende Frictionsrollen dd befestigt sind.

Am oberen Ende der Säule g1, unterhalb des Schornsteines g, ist eine

Kammer h mit den Armen h1

h1, an denen die Rohre

jj für den Ofen oder Heizkörper angebracht sind,

angeordnet. Diese Rohre jj werden durch an der Säule

g1 befestigte

Streben j1

j1 gehalten; die

Streben bilden zugleich die Träger für den Schaft, auf welchem sich die Seil- oder

Kettenscheiben r1

r1 drehen. Die anderen

Enden dieser Röhren jj erstrecken sich niederwärts bis

nahe zur Basis und haben einen solchen Durchmesser, daſs eine Röhre k im Inneren derselben so angebracht werden kann, daſs

der an k hängende Ofen oder Heizkörper l teleskopisch in j auf

und ab bewegt werden kann.

Der den Ofen l bildende Kasten kann von schwachem

Eisenblech in cylindrischer Form hergestellt sein und ist oben mit einem Deckel l1, an welchem das

Ofenrohr k befestigt ist, und unten mit einem

Aschkasten versehen. Ueber dem Aschkasten liegen der Rost n und die Heizthür n1, unter demselben eine Oeffnung n2 zur Entfernung der

Asche. In den Ofen ist eine runde Kappe p eingesetzt,

damit die Flamme und die erhitzten Gase gezwungen werden, nach der Auſsenseite des

Ofens zu schlagen, wodurch eine gleichmäſsige Erhitzung und Ersparung von Brennstoff

erzielt wird. Diese Kappe p kann z.B. auf zwei durch

den Ofen gelegte Streben p1 im Ofen aufgehängt werden und mit einer Spitze versehen sein, welche verhindert, daſs Asche

und Ruſs sich innerhalb der Kappe anhäufen, welches verursachen könnte, daſs der

Boden schnell verbrenne. Etwas über dem Deckel ist zur Regulirung des Feuers eine

Ofenklappe angebracht. Die Oefen und Ofenröhren k

werden von zwei Seilen oder Ketten r getragen und durch

Gewichte ausgeglichen.

Fig. 1., Bd. 267, S. 394 Um eine gleichmäſsige Temperatur, sowie eine möglichst gleichmäſsige

Erhitzung der Dauben zu erzielen, werden die Oefen und die unter Bearbeitung

befindlichen Dauben mittels einer endlosen Kette t und

Zahnräder u in rotirende Bewegung versetzt.

Fig. 2., Bd. 267, S. 394 Ein Satz von Böttchereimaschinen nach der

Ausführung von B. Arbey in Paris wird in der Revue générale des machines outiles, 1888 * S. 86,

beschrieben. Unter Benutzung dieser Maschinen wird folgendes Arbeitsverfahren zur

Herstellung der Fässer benutzt. Die etwa in dreifacher Daubendicke im Handel

bezogenen Daubenhölzer werden auf einer Bandsäge in Hölzer von Daubendicke

zertheilt, welche sodann mittels einer Hobelmaschine in einem Durchgange

gleichzeitig auf beiden Flächen bauchig verarbeitet werden. Die so weit bearbeitete

Daube wird zwischen Formbacken ausgerichtet, welche sich in einem Gestell befinden,

in dem auch eine

kleine Kreissäge so verschiebbar gelagert ist, daſs sie während ihres Vorbeiganges

an den aus den Formbacken hervorstehenden Kanten der Dauben die Fuge schneidet.

Fig. 3., Bd. 267, S. 395

Fig. 4., Bd. 267, S. 395

Die Zahnung dieser Kreissäge soll so eigenthümlich

eingerichtet sein, daſs eine vollständige Glättung der Fuge bewirkt wird. Bisher hat

man sich bekanntlich ausschlieſslich der Hobel zur Herstellung dichter Fugen

bedient. Die Dauben werden nun in einem Gestell zwischen Ringen zu einem Faſskörper

zusammengestellt, welcher durch einen zweitheiligen Helm von der Form einer

Faſshälfte umschlossen wird. Dieser Helm wird bei dieser Ausführung durch Schrauben

niedergedrückt, so daſs er den Faſskörper in die richtige Form zwingt. Im Helm

liegen in Aussparungen die aufzuziehenden Greifen, welche bei der Abnahme des Helmes

nach erfolgter Pressung auf dem Faſskörper sitzen bleiben. Das Faſs wird nun auf

einer Maschine mit Kimme

(Gergel) zur Aufnahme für die Deckel versehen und gleichzeitig an den Rändern

bestoſsen und abgeschrägt. Diese Arbeiten werden von einer kleinen Kreissäge und von

einem Messerkopf gleichzeitig auf einer Seite des Fasses bewirkt. Das Faſs ist

hierbei in einem groſsen Futter eingespannt und wird mit letzterem um seine Achse

gedreht, während die für jede Faſsgröſse einstellbaren Werkzeuge in einem Supporte

vor dem Futter angeordnet sind. Für die Herstellung der Faſsböden aus flachen

Brettern sind mehrere Maschinen erforderlich. Die Bretter werden zusammengelegt und

eventuell durch Nuth und Spund verbunden, sie werden dann glatt gehobelt und auf

einer Bandsäge rund auf die entsprechende Gröſse ausgeschnitten.

Die so vorbereiteten Böden kommen nun genau centrirt auf eine besondere Maschine, um

hier mittels eines Messerkopfes in die Rinnen passend an dem Umfange abgeschrägt zu

werden. Die Böden werden dabei langsam von Hand unter Vermittelung eines

Schraubengetriebes vor dem schnell umlaufenden Messerkopfe vorbeigeführt (1887 265 * 344).

(Fortsetzung folgt.)