| Titel: | Neuerungen an Koksöfen. |

| Autor: | W. Koort |

| Fundstelle: | Band 270, Jahrgang 1888, S. 1 |

| Download: | XML |

Neuerungen an Koksöfen.

Mit Abbildungen auf Tafel

1 und 2

Neuerungen an Koksöfen.

Von Dr. Theodor Bauer in München, dem Erfinder der durch

das D. R. P. Nr. 28530 vom 26. Februar 1884 nebst Zusätzen bekannt gewordenen

Constructionen von Koksöfen, welche sowohl im Inlande wie im Auslande eine günstige

Aufnahme fanden, sind die nachstehenden neuen Constructionen (D. R. P. Nr. 41901 vom

30. März 1887) erdacht worden. In D. p. J., 1888 268 67, haben wir kurz mitgetheilt, daſs diese neuen

Constructionen in Frankreich (Le Creusot) bereits Eingang gefunden haben.

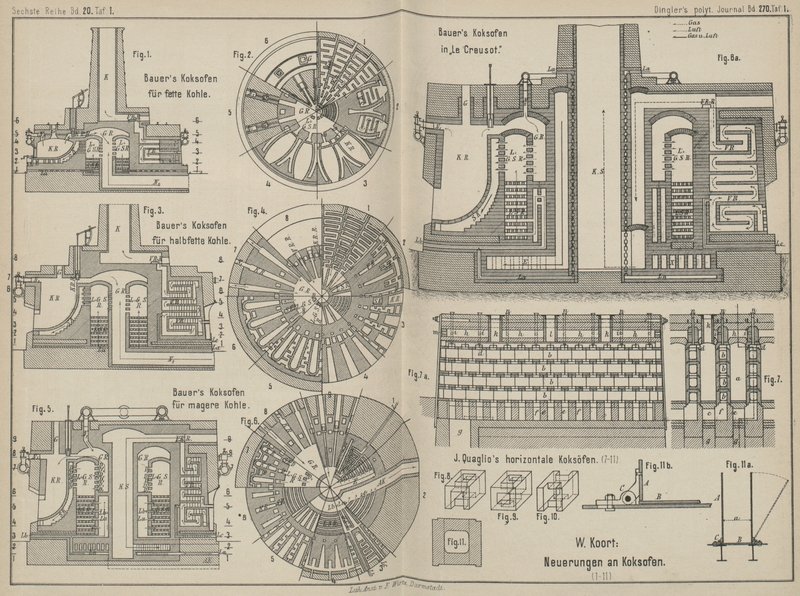

In den Zeichnungen Fig. 1 bis 6 ist die neue

Construction in drei Typen dargestellt und zwar in Fig. 1 und 2 für Fettkohlen, in Fig. 3 und 4 für halbfette

und in Fig. 5

und 6 für

wenig fette Kohlen.

In der Kammerform, wie in der Anordnung der Gasführungswege lehnt sich die

vorliegende Construction an die älteren Pläne des Erfinders an. Bei dieser neuen

Construction galt als leitender Grundsatz, eine wachsende Stärke der Luftvorwärmung

zu erzielen und einfachste Arbeit unter allen Umständen zu ermöglichen.

Der Contactkanal ist zu einem groſsen freien Luft- und Gassammelraume gestaltet und

wird im Kreise von den Bodensohlkammern umgeben. In diesem Gassammelraume werden

zunächst sowohl die direkten Gase, wie auch die von der Condensation kommenden Gase

mit der in dem Luftsammelraume LSR vorgewärmten

Verbrennungsluft zusammengeführt.

Der mittlere Kanal stellt mithin einen Sammler vor, welcher sich beständig wieder

füllt, sobald ihm Gas entnommen wird, und aus diesem Sammler können in Folge dessen

die sämmtlichen Sohl- und Seitenzüge einer ganzen Koksofengruppe ununterbrochen

gespeist werden, denn durch die freie Verbrennung des Gasgemisches, welches

entsteht, durch das Zusammentreffen der aus den geöffneten Kammerraumregistern KRR und aus den von der Condensation durch N2 kommenden

Retourgasen mit der erwärmten Verbrennungsluft La + Lb

entsteht eine einheitliche Gasquelle von höchster Temperatur in dem Luft- und

Gassammelraume L + G.SR, welche ein ganz gleichmäſsiges Heizgas für die Umspülung aller Kammern KR bis zu den Regulirungsschiebern VRR hin im Verbrennungsraume liefert.

Der Weg dieser Gase ist aus den Ofenquer- und Wagerechtschnitten leicht

ersichtlich.

Wenn ohne Nebengewinnung gearbeitet wird, also der Kanal N1 zu den Saugrohren für die

Nebengewinnung abgeschlossen ist, gehen alle direkten Kammergase durch die Register

und den Gasraum GR in den Contactkanal zur Verbrennung.

Ebenso kann bei geschlossenen Kammerregistern nur mit durch Nebengewinnung

ausgenutzten Gasen, wie auch endlich mit Gasmischungen gearbeitet werden. Die

Hauptsache ist, daſs jederzeit unabhängig gearbeitet werden kann. Die Gasfabriken

haben durch viele Analysen festgestellt, daſs die für die Nebengewinnung nutzbarsten

Perioden den minder nutzbaren in ganz bestimmter Weise vorangehen, und aus diesem

Vorgange ergibt sich von selbst die Nutzanwendung, nämlich die Führung des

Prozesses, also das An- und Abstellen der Nebengewinnung, so zu leiten, daſs der

vortheilhafteste Betrieb sich ergibt, und diese nothwendigen Aenderungen lassen sich

bei der vorliegenden Construction in der einfachsten Weise treffen. Die

Einrichtungen zur Veränderung des Arbeitsganges sind wesentlich vereinfacht und

verbilligt, und die vorliegende Construction erspart besonders zur Erreichung eines

zu jeder Zeit beliebig zu regelnden Betriebes von vornherein die bisher wegen etwa

eintretender Betriebsstörungen stets doppelt vorhanden gewesenen Einrichtungen.

Bei der in Fig.

1 und 2 dargestellten Form eines Ofens für Fettkohle haben die Gase weniger

lange Wege zu durchstreichen, und ist deshalb nur die Luftzuführung La vorhanden, weil die meist sehr stark backende Kohle

bei hohem Ausbringen von Koks gasärmer ist.

Bei der in Fig.

3 und 4 dargestellten Form kann den Gasen unterwegs noch durch Lc neue Luft zugeführt werden, welche Construction mit

der im Patente Nr. 28530 geschützten Anordnung gleiche Zwecke verfolgt.

Der in Fig. 5

und 6

dargestellte, für wenig fette Kohle bestimmte Ofen hat verschiedene Luftzuführungen

La und Lb mit

gemeinschaftlichem Luftsammelraume LSR. Dieser

Sammelraum ist ganz durchgittert, um die Temperaturgleichheiten der zuströmenden

Luft La – Lb schnell auszugleichen und die Abströmung

der vorgewärmten Luft in den Luft- und Gassammelraum (L +

G . SR) zu einer gleichförmigen zu

gestalten.

Bei dieser Ofenform werden die abziehenden Verbrennungsgase in einen senkrechten

Kaminschacht KS geleitet, aus dem sie zwischen

den Luftkanälen La und Lb

kreisförmig von E als Eintritt, bis A als Austritt circuliren (Wagerechtschnitt 1 bis 2),

um endlich durch AK aus diesem tellerförmigen

Circulationsraume auszutreten und geeignetenfalls durch die Feuerzüge von

Dampfkesseln dem Hauptkamine zuzuströmen. Auch hier kann durch Lc,

wenn nöthig, den Verbrennungsgasen noch neue Luft auf dem Circulationswege zugeführt

werden. In Fig.

1 bis 4 werden die Retourgase aus der Nebengewinnung dem Contactkanale durch

N2 zugeführt,

während in Fig.

5 und 6 diese Gase dem Gasraume von oben zuströmen und von da in den Luft- und

Gassammelraum L + G.SR

ziehen.

Ein besonderer Vortheil der vorstehend beschriebenen Constructionen dürfte noch darin

bestehen, daſs Kohle von viel minderem Gehalte an Theer und Ammoniak nach dieser

Richtung hin ausgebeutet werden kann, ja, daſs sogar noch Theer bis zur Deckung der

Betriebskosten aus einem Beschickungsmateriale von 50 Proc. Anthracit mit 50 Proc.

Backkohle (Le Creusot in Südfrankreich) gewonnen werden kann, welches in den Oefen

alter Construction kaum brauchbaren Koks lieferte, eine Ausbeute von Nebenproducten

aber nicht gestattete.

Fortgesetzte praktische Erfahrungen und das Bestreben, äuſserst sparsame Kohle und

Kohlemischungen noch auf gute Producte und billig verarbeiten zu können, sowie der

Wunsch, mit einer einzigen Ofengruppe den Bedarf eines Hochofens decken zu können

(60 bis 70t für 24 Stunden), führten zur

Construction des in Fig. 6a dargestellten Ofens (Glaser's Annalen, 1887 S. 96 und 97). Derselbe hat bei 15m Durchmesser der Gruppe 40 Kammern mit je 2t,5 Kohlefassungsraum für 24 Stunden = 100t für eine Gruppe, so daſs, je nach dem festen

Kohlenstoffgehalte der zur Verarbeitung kommenden Kohle oder deren Mischungen mit

Anthracit (im Verhältnisse von 60 Proc. bis zu 85 Proc.) in 24 Stunden in einer

solchen Gruppe 60 bis 85t Koks erzeugt werden

können, da das Ausbringen, wie praktisch erwiesen, dem theoretischen fast

gleichkommt.

Bei sehr mageren Mischungen, wie z.B. in Le Creusot (50 bis 55 Proc. Anthracit auf 50

bis 45 Proc. Halbfettkohlen von St. Etienne), betrug der Stückkoksfall 92 Proc., der

Kleinkoks 4 Proc., die Lösche 4 Proc. vom gesammten Koksausbringen.

Diese Gruppen sind mit einer besonders sorgfältigen Vorerhitzung der Verbrennungsluft

durch die abziehenden Gase, und zwar continuirlich (ohne Zugumkehr und theuere

Wärmespeicher) ausgerüstet.

Die Gruppe enthält in ihrer Mitte den Abzugskamin, dessen Schacht aus starken Steinen

hergestellt ist, welche von auſsen und innen durch die abziehenden Gase bestrichen

werden, wodurch die innerhalb der mittels senkrechter Oeffnungen mit einander

verbundenen Kreiskanäle ziehende Luft erhitzt wird.

Die übrige Einrichtung der Kammern, der Gas- und Luftführung, ist derjenigen gleich,

welche bereits in den Formen Fig. 1 bis 6 beschrieben wurde.

Natürlich verlangen Oefen mit solcher Beanspruchung auf Haltbarkeit und

Temperaturhöhe ein sorgfältig geprüftes feuerfestes Material und eine saubere Ausführung. In

den Fällen, wo die Ausführung in die Hände des Constructeurs gelegt wurde, ist

derselbe immer allen Ansprüchen völlig gerecht geworden, während in zwei Fällen, wo

ihm das feuerfeste Material geliefert wurde, und er natürlich keine Garantien

übernehmen konnte, die Oefen nur kurze Zeit hielten, ein Vorkommen, das hier vom

Verfasser ausdrücklich erwähnt wird, weil dasselbe unter Verschweigung der übrigen

günstigen Ergebnisse zur Herabminderung seiner Constructionen benutzt worden

ist.

Julius Quaglio in Berlin hat eine Neuerung für

wagerechte Koksöfen (vgl. D. R. P. Nr. 41566 vom 12. März 1887) vorgeschlagen,

welche im Wesentlichen in der Anwendung durchaus hohler Pfeilerwände besteht.

Die Construction des Ofens ist derartig, daſs die Kohlendestillationsgase bei

gewöhnlichem Betriebe durch d (Fig. 7 und 7a) in die Hohlpfeiler

b treten, dort mit der durch m eingeführten, in h

vorgewärmten und durch i zugeführten Luft verbrennen

und durch die zwischen den Grundpfeilern e befindlichen

Schlitze f in den Bodenkanal c und durch g nach dem Schornsteine ziehen.

Die so abziehenden Verbrennungsproducte sind dann noch heiſs genug zum Heizen von

Dampfkesseln.

Bei Gewinnung der Nebenproducte werden die Oeffnungen d

geschlossen, die Gase durch l abgesaugt, condensirt und

durch die Röhren n dem Ofen wieder zugeführt.

Was nun die Pfeiler anbelangt, so sind dieselben dünnwandig und haben die denkbar

gröſste Heizfläche. Die Flammenentwickelung im Inneren ist vollständig frei, da

keine Züge vorhanden sind, sondern nur Stege, welche die beiden Wände verbinden und

zahlreiche Durchströmungsöffnungen freilassen, die mit den Stegen wechseln können.

Erfinder wendet zur Herstellung gut haltbarer Pfeiler eigenthümliche Formsteine an.

Bei Wänden mit wechselnden Löchern ist nur eine Form (Fig. 8) nothwendig. Den

ganzen Stein durchzieht ein wagerechter Kanal. An der einen wagerechten Wand ist ein

Loch in der Mitte, auſsen sind zwei Stege, an der entgegengesetzten Wand ist ein

Doppelsteg in der Mitte und auſsen sind zwei Schlitze. Will man in der Hohlwand Loch

unter Loch setzen, so sind zwei Formen von Steinen nöthig (Fig. 9 und 10) mit einer Reihe

Mittelloch oben und unten und einer Reihe Mittelsteg oben und unten. Fig. 11 zeigt den

Querschnitt mit über einander greifenden Leisten, welche jede Verschiebung unmöglich

machen.

Da die bekannten wagerechten Zickzackzüge ungleichmäſsige Erwärmung geben und dicke

Wandungen beanspruchen, dünnwandige Pfeiler dagegen durch Verziehen leicht

unbrauchbar werden, Pfeiler aus groſsen Hohlsteinen bald Risse und Sprünge zeigen

und Pfeiler mit senkrechten Kanälen sehr wenig Heizfläche besitzen, so dürfte sich

durch die Anwendung dieser Pfeilerwände, bei welchen gleichmäſsige Erwärmung, groſse Heizfläche,

Dünnwandigkeit, geringes Verziehen und Standfestigkeit sich vereinen, eine gute

technische Wirkung erzielen lassen.

Beim Beschicken von Koksöfen mit gepreſsten Kohlekörpern von der Gestalt der

Verkokungskammer bedient sich derselbe Erfinder nach dem D. R. P. Nr. 39512 vom 11.

Mai 1886 zur Herstellung des gepreſsten Kohlekörpers eines Kastens, dessen

Längswände A (Fig. 11a und 11b) mittels

angebrachter Scharniere C gleich einer Thür aufklappbar

gemacht sind. Der verschiebbare Boden B hat durch die

unteren Kanten der Seitenwände eine Führung oder entsprechende Leisten u.s.w.

erhalten, so daſs er beim Zurückziehen aus der Verkokungskammer nicht nach oben

entweichen kann. Diese Kästen dienen jedoch nicht nur zum Pressen der Kohle, sondern

auch in Verbindung mit einem Wagen zum Transporte des Kohlekörpers nach der

Kokskammer.

In den gepreſsten Kohlekörpern werden behufs schnellerer Entfernung der bei der

Verkokung sich entwickelnden Gase Löcher oder Kanäle angebracht, wodurch der

Verkokungsvorgang beschleunigt werden soll.

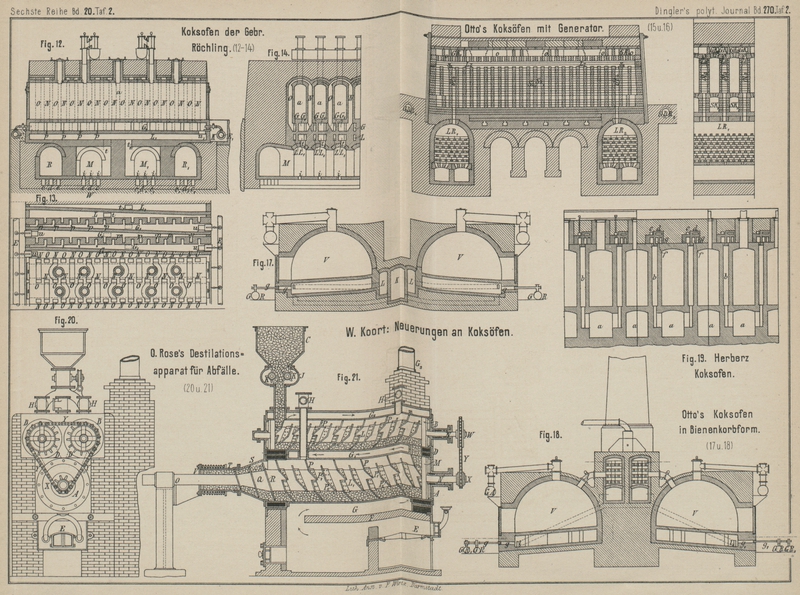

Um bei wagerechten Koksöfen die Entgasungsretorten a

(Fig. 12

Taf. 2) gleichmäſsig und möglichst hochgradig mit nur einem geringen Theile des den

Entgasungsretorten entströmenden Gases zu erwärmen und einen guten Koks in möglichst

kurzer Zeit zu erzeugen, haben die Gebrüder Röchling in

Saarbrücken (D. R. P. Nr. 38312 vom 30. December 1885) die Einrichtung getroffen,

daſs die Gase abwechselnd durch die Röhren E und E1 (Fig. 13) in die

Sohlkanäle G und G1 (Fig. 13) eintreten,

welche durch eine diagonale Scheidewand der ganzen Länge nach getrennt sind.

Die nothwendige Verbrennungsluft tritt durch eine Oeffnung im Deckel des

Zugwendeapparates und durch zwei mit je einem Schieber verschlieſsbare Oeffnungen,

welche in dem Endpfeiler der ganzen Ofengruppe angeordnet sind, in die Kanäle R1

M1 und c1

d1

e1 bezieh. RM und cde ein, während

die Abhitze nur durch den Kanal MR bezieh. M1

R1 nach dem Kamine

abzieht und die Luft unter diesem Kanäle so lange in Ruhe steht, bis Zugumkehrung

erfolgt. Steht z.B. der Wendeflügel so, daſs die Luft durch die genannte Oeffnung in

die Kanäle c1

d1

e1 eintritt, so gelangt

sie aus diesen durch die Oeffnungen i in den Kanal M1 und mischt sich hier

mit der darin befindlichen Luft. Aus dem Kanäle M1 tritt die Luft durch die Oeffnung t1 in den Kanal L1 und durch die

Oeffnung u1 sowie durch

die kleinen Spalten p... in den Sohlkanal G1 , wo dieselbe, hoch

erhitzt, mit dem Gase, welches jetzt ebenfalls in den Sohlkanal G1 durch das Rohr E1 eintritt,

zusammentrifft und die Verbrennung desselben bewirkt. Aus dem Sohlkanale G1 streichen die

brennenden Gase durch die Hälfte der Pfeilerzüge N

aufwärts und über das Gewölbe des Ofens durch die Hälfte der Züge O des anderseitigen Pfeilers (Fig. 14) abwärts in den

Sohlkanal G. Auf diese Weise bildet sich ein sogen. verschränktes

Auf- und Abwärtsstreichen der Gase in den Pfeilerzügen, so daſs immer zwischen zwei

aufwärts streichenden und frisch brennenden Gasströmen ein schwach brennender

Gasstrom abwärts streicht und zwischen zwei abwärts streichenden, schwach brennenden

Gasströmen ein frisch brennender Gasstrom aufwärts zieht. Bei Wendung des Zuges geht

die Gasströmung umgekehrt.

Aus dem Sohlkanale G gelangen die Verbrennungsproducte

nach L und L1 (Fig. 14) und von da durch

M und R in den Kamin.

Die Luft in den Kanälen cde hat jetzt bis zur

Zugumkehrung in Ruhe gestanden und ist durch die darüber hinziehenden

Verbrennungsproducte hoch erhitzt worden. Sobald nun der Zug durch den Wendeflügel

umgestellt wird, wechseln auch die entsprechenden Schieber. Die Luft in den Kanälen

cde strömt nun durch die Oeffnungen i in den Kanal M und aus

diesem durch L nach G, so

daſs sämmtliche Gaseinströmungen, auch die entferntesten, sofort mit reiner und hoch

erhitzter Luft versehen werden.

Aus den Sohlkanälen G streichen die brennenden Gase

durch die Pfeilerzüge O aufwärts und über das Gewölbe

durch die Züge N des anderseitigen Pfeilers abwärts in

die Sohlkanäle G1. Von

da gehen dieselben durch L1

M1

R1 nach dem Kamine,

während die Luft in den Kanälen c1

d1

e1 in Ruhe steht und

durch die darüber hinwegziehenden Verbrennungsproducte hoch erhitzt wird.

Durch die so beschriebene Einrichtung muſs in der That ein gleichmäſsiges Brennen der

Gaseinströmungen erreicht werden, was bei den gewöhnlichen Siemens'schen Regeneratoren oder Wärmespeichern nicht immer der Fall ist.

Die ganze Construction bürgt dafür, daſs eine gleichmäſsige Erhitzung der

Entgasungskammer stattfinden muſs.

Das grundlegende, ursprünglich Hoffmann'sche D. R. P.

Nr. 18795 vom 8. Mai 1881, in welchem bekanntlich gewöhnliche Koksöfen mit Siemens'schen Regeneratoren combinirt sind, ist durch

Dr. Otto in Dahlhausen (Westfalen) durch zahlreiche

Zusätze erweitert worden und hat in der Praxis eine bedeutende Verbreitung erfahren.

Eine neue Abänderung ist in dem D. R. R Nr. 42473 vom 14. Juni 1887 vorgeschlagen.

Ueber den Zügen Sz1 und

Sz2 der Seitenwände

ist ein Längszug Lz angeordnet, welche, wie in der

neuen Anordnung in Fig. 15 im Längsschnitte und in Fig. 16 im Querschnitte

gezeichnet, durch mindestens einen Schacht Ol3 unmittelbar mit dem Regenerator LR1 sowie durch

mindestens einen Schacht Ol4 unmittelbar mit dem Regenerator LR2 verbunden ist. Unabhängig davon können die

Regeneratoren LR1 und

LR2 mit den

Sohlkanälen SK1 und SK2 unter den Oefen,

sowie mit Luftkanälen über den Oefen verbunden sein.

Die Gase können bei dieser neuen Anordnung in den Sohlkanälen SK1 oder SK2 (nicht gezeichnet) ganz, theilweise

oder gar nicht verbrannt werden.

Die Gase, welche nicht in den Sohlkanälen SK1 oder SK2 verbrannt sind, steigen in den Schächten Sz1 oder Sz2 (Fig. 15) der Seitenwände

auf und verbrennen dann ganz oder theilweise in dem Längszuge Lz mit der Luft, welche durch die neu angeordneten

Schächte Ol3 oder Ol4 unmittelbar aus dem

Regenerator LR1 oder

LR2 zugelassen

wird.

Die Menge der Luft, welche aus LR1 oder LR2 durch Ol3 oder Ol4 in den Längszug Lz

treten soll, wird durch die Stellung der Schieber s1 oder s2 (Fig. 15) bestimmt.

Aus dem Längszuge Lz treten die Verbrennungsproducte

durch die Oeffnungen o in die Kanäle GK1 und damit auch in

deren Erweiterungen GK2

(Fig.

16), welche über den Gewölben der Oefen angeordnet sind.

Auf diese Weise kann der obere Theil der Regenerativkoksöfen durch die in Lz, sowie in den Kanälen GK1 und GK2 über den Gewölben stattfindende Verbrennung

entweder ebenso hoch oder höher oder weniger hoch erhitzt werden als die Sohlkanäle,

ganz wie das Bedürfniſs des Verkokungsprozesses und die Eigenschaften der zu

verkokenden Kohlen es erfordern.

Eine Verbindung von einthürigen, sogen. Bienenkorb- oder muffelförmigen Koksöfen mit

Lufterhitzern, welche der Commanditgesellschaft Dr. C. Otto

und Co. in Dahlhausen a. d. Ruhr und der Bergwerksgesellschaft Hibernia und Shamrock in Herne gehört und durch das D.

R. P. Nr. 37280 vom 21. März 1886 gesetzlichen Schutz erlangt hat, bezweckt, den

Betrieb dieser einthürigen Koksöfen auch mit Gewinnung der Nebenproducte zu

ermöglichen. Dieser Zweck wird erreicht durch Erhitzung der Verbrennungsluft, indem

man die einthürigen Koksöfen mit einräumigen oder zweiräumigen Lufterhitzern

verbindet.

Im Falle der Anwendung von einräumigen Lufterhitzern müssen für die

Verbrennungsproducte der Koksöfen mindestens zwei Wege oder Hauptabzugskanäle

vorhanden sein, durch welche sie aus der Umgebung der Verbrennungsräume zu dem

Schornsteine gelangen können. Die einräumigen Lufterhitzer R und R1

(Fig. 18)

können innerhalb des Rauhgemäuers und über, unter, neben, hinter oder zwischen den

Verkokungskammern V oder auch ganz auſserhalb des

Rauhgemäuers der Koksöfen angeordnet sein.

Bei dieser Verbindung von einthürigen Koksöfen mit einräumigen Lufterhitzern sind

Kanäle l und l1 zwischen je zwei Verkokungskammern V derartig angeordnet, daſs je einer dieser Kanäle je

zweien der Verkokungskammern, entweder als Luftzuführungs- oder als

Abhitzeabführungskanal dient. Wenn das Gas durch die Gasrückleitung GR und die Zuleitungen g

in die Sohlkanäle der Verkokungskammern V geleitet

wird, dann tritt die Luft in den Lufterhitzer R und

durch die Kanäle l in die Sohlkanäle der

Verkokungskammer. Die Verbrennung erfolgt bei dem Zusammentritte von Gas und Luft. Die

Verbrennungsproducte ziehen durch die Sohlkanäle durch l1 nach R1 und dann nach dem Schornsteine.

Wenn zweiräumige Lufterhitzer (Fig. 17) angewendet

werden, so genügt schon ein Weg für die Verbrennungsproducte, aus welchem sie aus

der Umgebung der Verkokungsräume V zu dem Schornsteine

gelangen können. Die Lage der zweiräumigen Lufterhitzer kann, wie bei den

einräumigen, eine mannigfaltige sein. Der Betrieb der mit solchen zweiräumigen

Lufterhitzern verbundenen Koksöfen ist ohne Zugumkehrung und nur so zu führen, daſs

durch einen der Räume des Lufterhitzers immer die Abhitze und durch den anderen

immer die zu erhitzende Luft streicht.

Zwischen den Oefen und den Abhitzekanälen oder den Lufterhitzern sind die beiden

vorstehend beschriebenen Verbindungen zwischen Koksöfen und Lufterhitzern Kanäle A angebracht, welche bei der Inbetriebsetzung der Oefen

als Gasabzüge und zur direkten Erwärmung der Lufterhitzer dienen und, sobald die

Gase durch die Condensation gehen sollen, auf irgend eine Weise abgesperrt,

zugesetzt oder weggenommen werden können.

Heinrich Herberz in Dortmund bewirkt für

Kohledestillationsöfen die Vorwärmung der Verbrennungsluft in Kanälen oder

Rohrleitungen, welche, über den Ofenkammern oder über den Seitenzügen derselben

liegend, ihre Erwärmung von einer separaten Gasfeuerung erhalten (D. R. P. Nr. 37129

vom 15. December 1885). Fig. 19 zeigt den Ofen,

welcher im Wesentlichen sich der Construction der Coppée'schen Koksöfen anschlieſst. Die Ofenkammern sind vollkommen

geschlossen und haben auſser den Thüren nur noch Oeffnungen im Gewölbe zum Füllen

und Absaugen der Gase. Unter jeder Ofenkammer liegt der Bodenzug a und zwischen je zwei Kammern befinden sich die

Seitenzüge b, durch welche in der bekannten Weise der

Coppée'schen Construction die Heizung der

Ofenkammern bewirkt wird. In den Seitenzügen werden aus dem Gaskanale c die von den Condensationsapparaten zurückkehrenden

enttheerten Gase und gleichzeitig wird aus dem Luftkanale d vorgewärmte Luft zugeleitet. Das Gas entzündet sich schon oberhalb der

Seitenzüge, wird aber erst durch die Verengung des Querschnittes im oberen Theile

dieser Züge mit der Luft innig gemengt, so daſs die gröſste Hitze innerhalb der

Seitenzüge entwickelt wird.

Ueber den Seitenzügen oder über dem Ofengewölbe liegt ein Kanal f, welcher durch eine am Ende desselben angebrachte

Gasfeuerung geheizt wird, deren Verbrennungsproducte in einen oder mehrere der

Seitenzüge abgeführt werden.

Dieser Kanal theilt die Wärme den ihn umgebenden kleinen Kanälen g und d mit, in welchen

die Verbrennungsluft auf eine der Gas- und Luftzuführung entsprechende Temperatur

gebracht wird. Diese Gasfeuerung wird auch mit heiſser Luft aus dem Gaskanale d gespeist.

Oswald Rose in London ist der Erfinder eines Apparates (D. R. P. Nr. 40212 vom 14. Januar 1887), welcher hauptsächlich zur Destillation von

Abfällen und geringen Sorten von Kohle, Schiefer und anderem bituminösem Materiale

bestimmt ist, wobei im Wesentlichen Theer und Oel innerhalb einer Temperatur von 300

bis 500° C. gewonnen werden soll. Fig. 21 stellt den

Apparat im Längsschnitte und Fig. 20 in Vorderansicht

dar.

Ueber der wagerechten Retorte A sind zwei andere

cylindrische, ebenso lange Retorten B von kleinerem

Durchmesser angeordnet. Letztere sind an dem einen Ende mit einem Fülltrichter C versehen und stehen mit ihren anderen Enden durch D mit der Retorte A in

Verbindung. Unter der gröſseren Retorte A befindet sich

die Feuerung E, in welche, falls A aus Metall hergestellt ist, ein feuerfestes Gewölbe

F eingemauert wird, um eine direkte Einwirkung der

Flamme auf die Retorte zu verhindern.

Die Feuergase streichen von E aus durch den unter der

Retorte A gelegenen Kanal G, dann durch Kanal G1 (zwischen A und B), dann durch Kanal G2 über die Retorte B

hin nach dem Schornsteine G3. In Folge dieser Anordnung wird Retorte A

stärker erhitzt, als die kleineren Retorten B.

Sämmtliche Retorten sind mit Ableitungsrohren H

versehen.

Um das Material gleichmäſsig zu zerkleinern, ist der Trichter C an seinem unteren Ende mit einer Kammer J

ausgestattet, in welcher zwei mit Zähnen versehene Wellen K verstellbar angeordnet sind.

In der Längsachse der Retorten befinden sich die Wellen L und L1,

deren Durchmesser ungefähr gleich dem halben Durchmesser der Retorte ist und welche

zweckmäſsig hohl hergestellt sind. An diesen Wellen sind Schraubenflügel angeordnet,

deren beiden Theile P1

und P2 in einem Winkel

zu einander stehen und deren vordere Theile P2 steilere, deren hintere Theile P1 flachere

Schraubengänge bilden.

Die Welle L1 verjüngt

sich bei Q in der Richtung der Entleerungsöffnung der

Retorte A. Das Ende Q,

welches sich in eine cylindrische Welle O fortsetzt,

ist mit einer nach o zu sich verjüngenden Schnecke R ausgestattet. An den Mantel der Retorte A schlieſst sich eine conische, der Schnecke R entsprechende Fortsetzung S an, welche an ihrem engeren Ende mit einem zur Entleerung der Retorte

dienenden cylindrischen Mundstücke T versehen ist.

Dieses kann durch einen die Welle O dicht

umschlieſsenden Deckel V luftdicht geschlossen

werden.

Die Wellen L und L1 sind an ihren mit Kettenrädern W und X versehenen Enden

N (Fig. 19) durch eine

endlose Kette Y (Fig. 20) mit einander

derart verbunden, daſs durch die von der Maschine getriebene Welle L1 gleichzeitig diese

Bewegung auf die Welle L übertragen wird. Die

Durchmesser der Kettenräder werden zweckmäſsig so gewählt, daſs die Wellen der kleinen Retorten sich mit

halber Geschwindigkeit der Welle L1 bewegen.

Das zu verarbeitende, in C aufgegebene Material wird

durch die Daumenwellen K etwas gebrochen und in die

Retorten B hineingetrieben, welche auf etwa 300° C.

erwärmt sind. Hier, durch die Wärme auch noch mürber gemacht, wird das Material

durch die vorderen Theile P der Flügel vorgeschoben und

gleichzeitig durch die hinteren Theile P1 unter einander gerührt, gebrochen und zerkleinert.

Das Material gelangt so allmählig durch D in die

Retorte A, wo es einer höheren Temperatur ausgesetzt,

stärker bewegt und fortgetrieben wird.

Die sich in den Retorten entwickelnden flüchtigen Producte werden durch die Rohre H einem Condensator zugeführt. Durch diese Construction

ist man in der Lage, die flüchtigen Producte der weniger erhitzten Retorte B und der stärker erhitzten Retorte A getrennt von einander auffangen zu können. Das

Material, in der Retorte A vorwärts bewegt und auch

etwas mehr zerkleinert, gelangt allmählig nach dem sich verengenden Theile S, wo es durch Schnecke R

in das Mundstück P gedrückt wird.

Wenn es gelingen sollte, durch die eigenthümliche Schraubenconstruction des

vorstehend beschriebenen Apparates das Material derartig zu bewegen, daſs ein

Festsetzen desselben an den Retorten wänden verhindert wird, so dürfte der Apparat

gute Dienste leisten, zumal die bei den verschiedenen Temperaturen entstehenden

Destillationsproducte getrennt aufgefangen werden können. Ihrem Zwecke nach steht

die beschriebene Einrichtung offenbar der Leuchtgasgewinnung näher als der

Kokstechnik, da die Gewinnung der flüchtigen Stoffe als Endziel angesehen werden

muſs, während bei den Koksöfen trotz der Nebenproducte zunächst die Gewinnung des

festen Kohlenstoffes in Form von Schmelzkoks für metallurgische Zwecke die

vornehmste Aufgabe bildet.

Ob überhaupt die so werthvollen Nebenproducte in der Koksgewinnung die Rentabilität

einer Anlage erhöhen, hängt je von den Umständen ab. Dr. Otto äuſsert sich in einem Vortrage darüber etwa folgendermaſsen:

„Angesichts der Summen, welche aus der Gewinnung der Nebenproducte gelöst werden

können, und angesichts der geringen Betriebskosten der Condensationsanlagen,

welche nur in den Ausgaben für Aufsichtspersonal und Oelconsum und den geringen

Unterhaltungskosten bestehen, liegt der Gedanke immer sehr nahe, daſs wir uns

bis jetzt einer groſsen Verschwendung schuldig machen, wenn wir die

Nebenproducte nicht gewinnen. Dem gegenüber ist nun doch als Entschuldigung

geltend zu machen, daſs es zur Hebung dieser verborgenen Schätze der Aufwendung

sehr bedeutender Anlagekosten bedarf. Wenn man bedenkt, daſs die zu kühlenden

Gasquantitäten ganz gewaltige sind, daſs es sehr groſser Kühl- und Waschflächen

bedarf, um diese Gasmassen zu kühlen und zu waschen, daſs die ganze Bewegung der

Gase und der Verbrennungsluft durch hinreichend starke Maschinen veranlaſst

werden muſs, daſs die Rohrleitungen sehr bedeutende Querschnitte haben müssen,

daſs eine Menge Einrichtungen getroffen werden müssen, um Verstopfungen zu

verhindern, daſs die Maschinen, Exhaustoren, Ventilatoren in doppelter Zahl

vorhanden sein müssen, um niemals Gefahr zu laufen, daſs eine Betriebsstörung

eintritt, so muſs einleuchten, daſs die Anlagekosten für die Gewinnung der

Nebenproducte sehr hohe sein müssen.

Man kann in der That annehmen, daſs ein Koksofen, der mit allen

Condensationsanlagen zur Gewinnung der Nebenproducte ausgerüstet ist, das Drei-

bis Vierfache von einem gewöhnlichen Koksofen kostet.

Wenn also auch die Rentabilität solcher Anlagen zur Gewinnung von Nebenproducten

eine gute ist, so werden doch die hohen Anlagekosten einer allzu raschen

Verbreitung solcher Anlagen im Wege stehen. Eine langsame und nicht überstürzte

Entwickelung dieses Industriezweiges kann aber für dessen Rentabilität nur von

Nutzen sein.“

W.

Koort.