| Titel: | Neuere Gasmaschinen. |

| Autor: | Mg. |

| Fundstelle: | Band 270, Jahrgang 1888, S. 145 |

| Download: | XML |

Neuere Gasmaschinen.

(Patentklasse 46. Fortsetzung des Berichtes S. 104

d. Bd.)

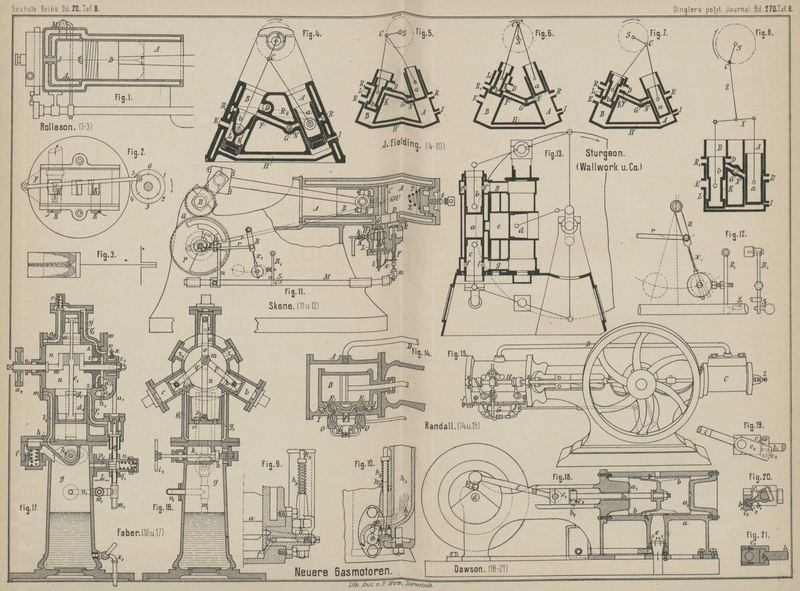

Mit Abbildungen auf Tafel

8, 9 und 10.

Neuere Gasmaschinen.

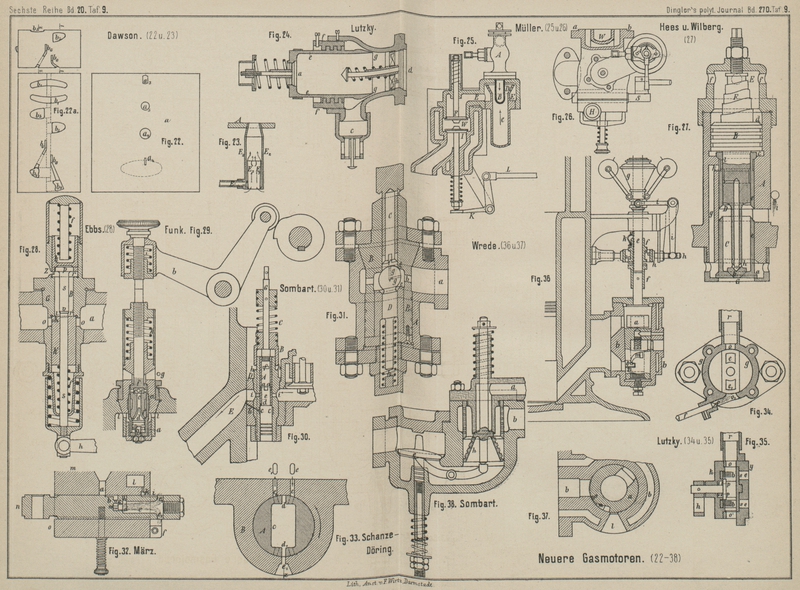

Im Cylindermantel (Fig. 22 Taf. 9) ist a2 die Oeffnung, durch welche das Gemenge von Gas und

Luft in den Cylinder eingelassen wird. Dieses Gemenge wird durch den

Einströmungsapparat e zugeführt und gelangt in den

Cylinder, wenn die Oeffnung a2 mit der einen oder der anderen der beiden Oeffnungen b4

b4 im Kolbenmantel

zusammenfällt; durch eine andere Oeffnung a3 im Cylindermantel und die Oeffnungen b5

b5 im Kolbenmantel

tritt gleichzeitig Luft in den Cylinder, und zwar getrennt von dem brennbaren

Gemenge; die Oeffnung a3 wird nach Entzündung der Füllung durch den Kolben geschlossen. Die

Entzündungsöffnung im Cylindermantel ist mit a4 bezeichnet, die entsprechenden Oeffnungen im

Kolbenmantel sind mit b6

b6 bezeichnet. Diese

letzteren Oeffnungen gehen nicht nur direkt durch die Kolbenwand, sondern sind auch

noch durch Kanäle in der Kolbenfläche mit den Oeffnungen b4

b4 verbunden. Einer

dieser Kanäle muſs unter der Kolbenwand gebohrt werden. a5 ist die Auspufföffnung im Cylinder und

b7

b7 sind die zugehörigen

Kanäle im Kolben. In Folge der Bewegung des Kolbens gerathen aber die Oeffnungen a2 und b4 aus einander,

wodurch die Gaseinströmung unterbrochen wird. Sodann fallen die Oeffnung a4 im Cylinder und eine

der Oeffnungen b6 des

Kolbens zusammen, und durch diese beiden Oeffnungen schlägt die auſsen befindliche

Entzündungsflamme in den Cylinder und entzündet das brennbare Gemenge; unmittelbar

darauf gerathen sowohl a4 und b6, als

auch a3 und b5 (welche letzteren

sich bis dahin deckten) aus einander, die Füllung verbrennt, und der Hub wird

vollendet.

Zu Beginn der darauf folgenden Rückbewegung des Kolbens wiederholt sich das eben

beschriebene Spiel auf dessen anderer Seite, während auf der eben ins Auge gefaſsten

Seite die Auspufföffnungen a5 im Cylinder und b7 im Kolben zur Deckung gelangen und den Verbrennungsproducten auf der

ersten Seite des Kolbens zu entweichen gestatten.

Die durch die Oeffnungen a3 und b5 in

den Cylinder eingeführte Luft hat die Aufgabe, die Füllung zu vergröſsern, einen

Theil der bei der Verbrennung entwickelten Wärme aufzunehmen und durch ihre

Ausdehnung in Arbeit umzusetzen und hierdurch bis zu einem gewissen Grade die

Ueberhitzung des Cylinders zu verhindern.

Der Einströmungsapparat besteht aus einem Rohre E2 (Fig. 22), welches direkt

in den Cylinder mündet und in welches das Gaszuleitungsrohr E1 führt. In dieses Rohr E2 ist ein zweites Rohr

E3 eingeschoben,

durch welches Luft eingeführt wird. Dabei ist die Einströmungsgeschwindigkeit der

Luft gröſser zu halten als die des Gases. Denkt man sich nun, es fallen die

Einströmungsöffnungen im Cylinder und Kolben zusammen, so strömen Luft und Gas

gleichzeitig in den Cylinder; dabei soll das Gas den Luftstrahl in Gestalt einer

dünnen Schicht von ringförmigem Querschnitte umgeben, welche dadurch, daſs die Luft

das Bestreben hat, das Gas mit ihrer eigenen Geschwindigkeit fortzureiſsen, immer

dünner wird. Es tritt dabei keine eigentliche Vermengung von Gas und Luft ein, weil

die Zeit zwischen dem Zusammentreffen von Gas und Luft und der Verbrennung hierzu

viel zu kurz ist. Wird die Einströmungsöffnung im Cylinder geschlossen, so wird der

Druck der Luft plötzlich gesteigert und so ein unnützes Ausströmen des Gases

verhindert.

Ueber die Griffin-Gasmaschine, welche von der Firma Dick, Kerr und Co. in London ausgeführt wird, liegen

verschiedene Veröffentlichungen vor, denen wir im Folgenden nachgehen, vgl. Iron, 1888 * S. 543, Engineer, 1888 * S. 403. * 432, Electrical

Engineer, 1888 * S. 391, Industries, 1888 * S.

374, Engineering, 1888 * S. 362. Trotz der vielfachen

Besprechungen, welche die Maschine gefunden hat, sind die Mittheilungen über ihre

Construction und Wirkungsweise sehr dürftig. Die Maschine arbeitet in gleicher Weise

wie die oben besprochene Construction von Rollason im

Sechstakte. Die Arbeitsweise ist bei beiden Maschinen auch insofern dieselbe, als

zwischen die Auspuffperiode und die Ansaugeperiode ein Doppelhub zum Ansaugen und

Ausstoſsen von Luft eingeschoben ist. Unsere Quellen besagen, daſs mit der

Einführung dieses Lufthubes nur eine möglichst vollständige Ausfegung des Cylinders

von den Verbrennungsrückständen stattfinden soll, von dem Einflüsse der hiermit

erfolgenden Kühlung des Cylinders wird nicht gesprochen. Die Wirkungsweise ist also

kurz wie folgt. Dem Arbeitsausschube durch die Explosion folgt der Auspuff der

Verbrennungsgase- dann wird reine Luft angesaugt und wieder ausgestoſsen; nunmehr erfolgt die Ansaugung der neuen Ladung und

beim sechsten Hube endlich deren Verdichtung. Die Entzündung findet dann beim

Hubwechsel statt.

Die Maschine ist doppelt wirkend ausgeführt, so daſs auf 1½ Umdrehungen der Kurbel

eine Arbeitswirkung stattfindet. Da unsere Quellen keine gute Durchschnittszeichnung

enthalten, verzichten wir auf Wiedergabe der veröffentlichten Skizzen. Nach

Versuchen von Prof. Jamieson an einem 8 -Motor

soll der stündliche Gasverbrauch für das gebremste Pferd knapp 25 Cubikfuſs

betragen.

Das Mischventil von B. Lutzky in München (* D. R. P. Nr.

41414 vom 17. Mai 1887) soll ein möglichst inniges Gemenge herstellen. Zu diesem

Behufe wird die Luft durch Ventil a (Fig. 24) in die Röhre b gesaugt, während das Gas durch Ventil c zur Ausströmöffnung d

nur durch die feine mittels Schraubengewindes der beiden Ventilröhren ef einstellbare Ringöffnung g gelangen kann. Eine fernere Vermischung soll das durch den Saugestrom

umgetriebene Flügelrad h bewirken.

Die Zusammendrängung sämmtlicher Steuertheile in ein Gehäuse bewirkt die Erfindung

von A. Müller in Plauen (* D. R. P. Nr. 41533 vom 18.

März 1887). Es wird sowohl die Mischvorrichtung BD

(Fig.

25), als auch die Zündvorrichtung HS in einem

Gehäuse so untergebracht, daſs derselbe Kanal W die

Einsaugung des Ladungsgemenges in den Cylinder, die Zündung und auch den Auspuff der

verbrannten Gase vermittelt. Der Weg W schlieſst sich

bei ab (Fig. 26) unmittelbar an

den einzigen Cylinderkanal an. Ein Saugventil F

schlieſst den Raum W von dem Wege E ab, welcher nach der Mischvorrichtung BD hinführt. Diese setzt sich zusammen aus einem

durchlöcherten, am Ende geschlossenen Rohre B, in

welches das von dem Gaseinlaſsventile A kommende Gas

einströmt, und aus einer trichterartigen Erweiterung D

des Luftzuführungsrohres C.

Durch im Cylinder ausgeübte Saugwirkung, die sich bis in den Raum W fortpflanzt, öffnet sich zu geeigneter Zeit das

Ventil F selbsthätig und läſst eine neue Cylinderladung

durch. Nach Schluſs von F öffnet sich der Zündschieber

S, dessen Dauerflamme bei H brennt. Das Gemisch in W entzündet sich und

die entstehende Flamme schlägt in den Cylinder der Maschine hinein mit der Wirkung

einer Explosion der Ladung. An Stelle des Zündschiebers kann jede bekannte

Zündvorrichtung treten.

Das Ausstoſsen der durch den Weg W zurückkommenden

verbrannten Gase geschieht durch das Ventil I, welches

mittels Hebels K und Stange L von einem Nocken eines sich drehenden Maschinentheiles aus rechtzeitig

geöffnet wird. Dieses Austreten der verbrannten Gase auf demselben Wege W, welcher auch den Einzug der Gemischladung

vermittelt, ist die Ursache der Erhaltung einer höheren Temperatur in den Wandungen

des genannten Weges, was für eine sichere Entzündung von Wesenheit ist.

Zündvorrichtungen. Die nach Körting's Vorbild ausgeführten Ventilzündungen führen sich mehr und mehr

ein, und ist der Erfindungsgeist auf deren weitere Durchbildung bedacht. Eine

Zündvorrichtung von Hees und Wilberg in Magdeburg (* D.

R. P. Nr. 39933 vom 14. December 1886) ist in Fig. 27 dargestellt.

Der untere Theil der Zündvorrichtung, Kapsel G, steht

mit dem Inneren des Arbeitscylinders in Verbindung und ist nach oben durch einen

Flansch abgedichtet. Im oberen Theile des Gehäuses A

befindet sich der Kolben B, welcher sich mit seiner

Verlängerung in der beweglichen Ventilbüchse D führt.

Die untere Verlängerung des Kolbens ist mit einer Dichtfläche b versehen, welche zur geeigneten Zeit das Innere der

Ventilbüchse C nach dem Inneren des Arbeitscylinders zu

abdichtet, oder mit dem Hohlraume der Ventilbüchse durch Oeffnen in Verbindung

setzt. Am oberen Ende des Kolbens ist ebenfalls eine Dichtfläche d angebracht, welche während der Zündung und Expansion

das Innere der

Zündvorrichtung und etwaige Undichtigkeiten von der äuſseren Atmosphäre abschlieſst.

Die Ventilbüchse D hat oben eine Dichtfläche c, womit dieselbe während der Compression den Raum

unter dem Kolben B abdichtet, während ihre untere

Dichtfläche durch Gegenlegen der Ventilbüchse C das

Innere der Ventilhülsen von der Zündflamme abschlieſst. Oberhalb des Kolbens B befindet sich eine durch Stellschrauben zu spannende

Feder F, die, je nachdem der Motor mit hoher oder

niedriger Compression arbeitet, mehr oder weniger angespannt wird.

Die Verschluſsbüchse E ist mit seitlichen Oeffnungen f versehen, damit zur geeigneten Zeit oberhalb des

Kolbens Luft ein oder aus treten kann. Unterhalb der Ventilbüchse C ist eine Kapsel G

angebracht, auf welche sich die Ventilbüchse C während

der Bildung der Uebertragungsflamme aufsetzt. Die Uebertragungsflamme wird gebildet,

indem durch den Kanal g eine kleine Menge durch eine

bis zur Mitte der Kolbenverlängerung und in dieser nach unten führende Bohrung, von

dort durch die Löcher h in den Hohlraum der

Ventilbüchse C tritt, sich an der auſsen brennenden

Flamme i entzündet und im inneren Hohlraume der

Ventilbüchse C brennt. Die Steuerung der

Zündvorrichtung erfolgt durch die im Arbeitscylinder vorkommenden Druckdifferenzen.

Fig. 27

stellt die Zündvorrichtung während des Beginnes der Compression dar. Der Kolben B ist durch die Feder F

mittels der Stellschraube so belastet, daſs derselbe sich nur bei einem bestimmten

Ueberdrucke nach oben bewegen kann. Der während der Compression stets zunehmende

Druck ruht auf der Ventilbüchse C und dem unteren

Ventile des Kolbens B, hat also das Bestreben, die

Ventilbüchse C mit dem Kolben B nach aufwärts zu treiben. Da der Kolben B

belastet, Ventilbüchse C aber am Aufwärtsgehen durch

Anliegen im Ventilsitze b verhindert ist, so wird ein

gemeinsames Aufwärtsgehen erst dann erfolgen, wenn der Compressionsdruck die

Belastung des Kolbens übersteigt. Da der höchste Compressionsdruck im Todtpunkte des

Motors erreicht wird, so ist die Belastung so gewählt, daſs sich in diesem Momente

die Ventilbüchse C mit dem Kolben B rasch nach aufwärts bewegt. Während der Compression

hat sich im inneren Hohlraume der Ventilbüchse C die

Uebertragungsflamme gebildet. Wird also die Ventilbüchse C und der Kolben B durch den Ueberdruck nach

aufwärts getrieben, so werden zuerst die Ventilbüchsen C und D in ihren Sitzflächen e auf einander stoſsen und in Folge dessen ihren

inneren Hohlraum gegen die Zündflamme i abdichten. Da

aber in diesem Momente die Ventilbüchse C noch nicht im

unteren Ventilsitze a aufliegt, werden sich nun sowohl

die Ventilbüchse C wie D

und der Kolben B gemeinsam nach oben bewegen. Diese

Bewegung ist jedoch eine sehr geringe und die Ventilbüchse C liegt dann in ihrer Sitzfläche a an. Durch

dieses gemeinsame Aufwärtsgehen hat sich jedoch die Ventilbüchse D aus ihrer oberen Sitzfläche c gehoben und tritt der Raum unter dem Kolben B durch den Kanal g und

die ringförmige Aussparung der Ventilhülse D mit dem

comprimirten Gemenge in Verbindung. Da sich diesem unter Druck stehenden Gemenge

unter dem Kolben B eine groſse Druckfläche bietet, wird

der Kolben momentan nach oben in seine Dichtfläche d

geschleudert, indem die untere Verlängerung desselben den Ventilsitz b verläſst und dem comprimirten Gemische eine Oeffnung

bietet, wo dasselbe sich mit der Uebertragungsflamme berührt und das Gemenge

entzündet. Während der nun folgenden Verbrennung und Explosion bleiben die

Dichtflächen ade geschlossen. Beim Austritte der

Verbrennungsrückstände aus dem Arbeitscylinder sinken Kolben A, Ventilbüchsen C und D in die gezeichnete Stellung.

Fig. 28 zeigt

eine Zündvorrichtung von H. Ebbs in Bremen (* D. R. P.

Nr. 40017 vom 27. Januar 1887). Während der Motor durch den Kanal A das Gasgemisch einsaugt, befindet sich der Kolben k1, der durch die

Stange s und die Feder f1 gesteuert wird, in seiner tiefsten

Stellung und das Gemisch strömt durch die Oeffnungen o

des Gehäuses G der Zündung hindurch. Vor Beginn der

Compression bewegt sich die Stange s in die Höhe,

wodurch der Kolben k1,

dem Drucke der unter ihm befindlichen Feder folgend, gleichfalls in die Höhe geht

und, sobald die Stange s bezieh. deren Andrehung v es gestattet, den Raum B

innerhalb des Gehäuses gegen den Einströmungskanal A

und den Compressionsraum abschlieſst. Hierauf bewegt sich die Stange s gegen den oberen Kolben k und schiebt ihn in die Höhe. Jetzt kann die bei Z befindliche Zündflamme das in B vorhandene

Gemisch entzünden, welches dann, bei i weiterbrennend,

nachdem beim Niedergange der Stange s zuerst k abgeschlossen hat, dann v schlieſst und k1 herunterbewegt wird, durch die hierdurch freigelegten Oeffnungen nach

o hin in den Compressionsraum A hineinzündet. Die Bewegung der Stange s erfolgt mittels des Hebels h durch einen Daumen.

Das auf die Zündvorrichtung von L. Funck in Köln

ertheilte Patent Nr. 40995 vom 11. November 1886 ist in Abhängigkeit erklärt von dem

Körting'schen Patente Nr. 19384.

Um die zur Zündung dienende Vermittelungsflamme zu bilden, ist zur Ausgleichung des

Ueberdruckes in dem feststehenden Zündrohre a (Fig. 29) ein

als Druckverminderer dienender Kolben mit einer oder mehreren Nuthen angebracht, die

das durch die feine Oeffnung b aus dem Arbeitscylinder

zugeführte comprimirte Gasgemisch passiren muſs, ehe es in den Kanal c tritt. Der conische Theil d des Druckverminderers verhindert die nachtheilige Ansammlung von

Verbrennungsproducten der vorherigen Zündung über dem Kolben. Aus dem Kanäle c strömt das Gemisch durch die Oeffnungen e über den oberen Sitz des sich in dem feststehenden

Zündrohre a bewegenden hohlen Doppelsitzventils f bis zu der äuſseren, stets brennenden Zündflamme g, wo es, da es seinen Druck hinlänglich verloren hat, mit

Sicherheit entzündet wird. In dem Augenblicke, wo die Zündung der Ladung des

Arbeitscylinders erfolgen soll, wird das wegen seines verhältniſsmäſsig groſsen

Durchmessers nur wenig Hub benöthigende Doppelsitzventil f, welches bis dahin durch die in dem Hebel h

angebrachte Feder i mit elastischem Drucke auf seinen

unteren Sitz gepreſst wurde, durch plötzliches Nachlassen des ausgeübten Druckes von

der Feder k gegen seinen oberen Sitz geschnellt und

gleichzeitig die frei werdenden Oeffnungen l die

Verbindung mit dem Cylinderinhalte bezieh. dessen Entzündung bewerkstelligt, wobei

das Ventil f durch den Explosionsdruck gegen seinen

oberen Sitz gepreſst wird.

Bei der Zündvorrichtung von C. M. Sombart in Magdeburg

(* D. R. P. Nr. 39400 vom 31. Oktober 1886) ist ein mit mehreren Oeffnungen a, d, h (Fig. 30) versehener,

theilweise hohler Kolben A wirksam.

Während der Compressionsperiode des Motors dringt durch Kanal b, Aussparung c und feine Oeffnung d entzündliches Gemisch vom Zündkanale E aus in den Hohlraum e

des Zündkolbens und wird in demselben durch Oeffnung f

an der auſsen brennenden Flamme entzündet. Sobald die Entzündung nach dem Inneren

des Motorencylinders übertragen werden soll, wirkt ein Steuerungsdaumen des Motors

auf die Stange G und bewegt den Zündkolben A schnell abwärts. In Folge dessen schlieſst zunächst

die durch Feder mit der Kolbenstange verbundene Verschluſshaube B die Oeffnung f im

Gehäuse ab und setzt sich auf dem Gehäuse bei h fest

auf, so daſs man einen dichten Abschluſs des Kolbeninneren nach auſsen hin erzielt.

Bei fernerem schnellen Niederdrücken des Kolbens verbinden sich die Oeffnungen a des Kolbens mit den Oeffnungen i im Gehäuse und Zündkanale und übertragen die im

hohlen Kolben brennende Flamme nach dem Cylinderinneren.

Die Zündvorrichtung nach Fig. 31 desselben

Erfinders (* D. R. P. Nr. 40645 vom 13. März 1887) besitzt eine Hülse B mit einer oberen und einer unteren Ausbohrung und

Schlitze b, welche den Durchgang des durch Kanal a zutretenden Gemenges gestatten.

Sobald das explosible Gemisch durch Oeffnung a in den im

rechten Winkel oder auch geradlinigen Verlängerung von letzterer sich befindenden

Motorencylinder eingesogen ist und naturgemäſs auch den gesammten Raum um die

Ventile angefüllt hat, erfolgt die Compression dieses Gemisches. Sämmtliche Theile

des Zünders befinden sich dann in der gezeichneten Stellung. Durch die

Reductionslöcher gg tritt entzündliches Gemisch in den

hohlen Kolben C ein und entzündet sich bei c an einer auſsen brennenden Zündflamme. Im

Augenblicke, wenn die Zündung erfolgen soll, wird durch einen passend angeordneten

Mechanismus Kolben C schnell herabgedrückt, wobei

zuerst ein Abschlieſsen der Oeffnung c erfolgt und dann

ein Aufdrücken auf Kolben bezieh. Ventil D und D.

Sobald ein auch nur ganz geringes Abdrücken der letzteren von ihren Dichtungsflächen

d und d stattgefunden

hat, erfolgt das gänzliche, und zwar plötzliche Oeffnen der Ventile durch den nun

auf ihrer ganzen oberen Fläche wirkenden Compressionsdruck. Durch die auf diese

Weise gebildete Oeffnung tritt die im hohlen Kolben C

brennende Uebertragungsflamme in Verbindung mit dem übrigen explosiblen Gemenge und

führt eine Entzündung desselben herbei.

Durch die Construction von U. R. Maerz in Berlin (* D.

R. P. Nr. 40335 vom 11. Januar 1887) wird die Ventilzündung ausgebildet.

Das in dem Cylinder befindliche brennbare Gemisch von Gas und Luft wird, wenn der

Schieber aus der in Fig. 32 gezeichneten Stellung nach links geht, während der

Compressionsperiode durch den Zündkanal a, die Nuth b und die kleine Bohrung c

gepreſst, um schlieſslich durch den ringförmigen Schlitz d mit geringer Pressung in den Raum e

auszutreten. Aus letzterem strömt das Gemisch durch die Oeffnungen e1 und e2 aus, wobei es von

der constant brennenden Zündflamme f entzündet wird.

Der Kanal 6, die kleine Bohrung c, sowie der

ringförmige Schlitz d haben den Zweck, den

Compressionsdruck, unter welchem das brennbare Gemisch aus dem Cylinder austritt,

abzuschwächen, so daſs dasselbe nur mit geringer Pressung aus dem ringförmigen

Schlitze d ausströmt. Nachdem das bei e unter schwacher Pressung ausströmende Gasgemisch

durch die Flamme f entzündet, pflanzt sich die

Verbrennung in den Raum e fort, wobei eine der

ringförmigen Ausströmungsöffnung d entsprechende

cylindrische Flamme weiter brennt. Dieses Rückschlagen der Flamme in den Raum e wird durch die gegenüberliegende Anordnung der beiden

Oeffnungen e1 und e2 wesentlich

gefördert. Bewegt sich der Schieber aus der in Fig. 32 gezeichneten

Stellung nach links, so werden die Oeffnungen e1 und e2 verdeckt und der Raum e nach auſsen abgeschlossen, während durch den langen Kanal b die in e brennende

Flamme noch weiter gespeist wird. Um die durch die Flamme in diesem Raume erzeugten

Verbrennungsproducte zu entfernen, tritt derselbe durch den Kanal i und die Bohrung k mit

dem Raume l in Verbindung, an welchem ein Regulirhahn

g angebracht ist.

Einen rotirenden Schieber, welcher die Steuerung des Gemenges bewirkt, benutzten C. Schanze und P. Döring

in Dresden (* D. R. P. Nr. 38708 vom 31. August 1886) durch Anordnung einer Kammer

c (Fig. 33) zur Zündung.

Diese Kammer wird aus dem Arbeitscylinder während der Verdichtung der Ladung durch

die Oeffnungen ed mit entzündbarem Gemenge gefüllt,

welches sich nach entsprechender Drehung des Schiebers A durch Kanal d1

e2 an der Auſsenflamme

entzündet, so daſs nach weiterer Drehung des Schiebers die Entzündung des Gemenges

in der Kammer c durch Kanal de1 in den Arbeitscylinder übertragen

werden kann.

Bei der Zündvorrichtung von R. Lutzky in München (* D.

R. P. Nr. 42289 vom 21. Juni 1887) wird ein Drehschieber benutzt.

Das Gehäuse g hat zwei Oeffnungen o und o1 (Fig. 34), durch welche

die Flamme f brennt; die beiden Oeffnungen können durch

Drehen der Scheibe s geschlossen werden, indem die

Vorsprünge a und a1 sich über dieselben legen. Die beiden Oeffnungen

e und e1 stehen in direkter Verbindung mit dem Cylinder der

Gasmaschine. Die beiden Oeffnungen d und d1 der Scheibe s dienen zur Uebertragung der Vermittelungsflamme, das

Loch l zur Speisung derselben. Feder p entlastet die Scheibe s

als Gegendruck der Compression und zugleich drückt sie die Scheibe s gegen das Gehäuse. Während der Compression im

Cylinder dringt durch Loch l das Gemisch in das Gehäuse

g, wo es durch Flamme f entzündet wird. In diesem Augenblicke wirkt die Steuerung auf Hebel A, dreht die Scheibe s, so

daſs die Vorsprünge a und a1 die Oeffnungen o und o1

schlieſsen; die Oeffnungen d und d1 der Scheibe s kommen über die Oeffnungen e und e zu liegen, wodurch das im Gehäuse

brennende Gemisch direkt mit dem Gemische des Cylinders in Verbindung steht und die

Explosion erfolgt.

Die Flamme ist durch das Zugrohr r gezwungen, zwischen

die Bürstchen b durchzubrennen und letztere in

glühenden Zustand zu versetzen. Da bei jeder Erneuerung der Arbeitsperiode die

Bürstchen b in Berührung mit der Flamme kommen, so

werden dieselben anstatt der Vermittelungsflamme das Gemisch mittels ihres glühenden

Zustandes entzünden, und es kann somit das Loch l

fortfallen.

Auch F. Wrede in Bielefeld (* D. R. P. Nr. 41976 vom 28.

Juni 1887) benutzt einen rotirenden Schieber, welcher in eigenartiger Weise mit

einer Regulirung versehen ist.

Der Schieber a (Fig. 36) bewirkt durch

geeignete Kanäle die Zuführung und Mischung der atmosphärischen Luft und des

Leuchtgases von auſsen nach dem Arbeitscylinder r, die

Entzündung des durch den Arbeitskolben d angesaugten

explosiblen Gemisches im Arbeitscylinder und ferner die Abführung bezieh. den

Auspuff der Explosionsrückstände aus dem Arbeitscylinder. Der Schieber wird durch

die Achse e, welche ihren Antrieb durch conische Räder

von der Kurbelachse erhält, in rotirende Bewegung gesetzt und macht derselbe hierbei

halb so viel Umdrehungen als die Kurbelachse. Die Verbindung der Achse e mit dem rotirenden Schieber a ist mittels einer ausrückbaren Zahnkuppelung f hergestellt. Der Schwungkugelregulator g

bewegt sich frei auf der Achse e und erhält seinen

Antrieb durch eine Winkelschnur mit zwei Leitrollen von der Kurbelachse aus. Der vom

Regulator g durch den Winkelhebel i beeinfluſste Bügel h

bewirkt beim Heben des Regulators ein Ausrücken und beim Sinken des Regulators ein

Einrücken der Zahnkuppelung f; der rotirende Schieber

a bleibt in Folge dessen bei einem zu schnellen

Gange der Maschine stehen. Die untere Kuppelungshälfte sitzt fest auf der Achse des

rotirenden Schiebers, während die obere Kuppelungshälfte sich in Nuth und Feder auf

der Achse e in senkrechter Richtung verschieben läſst

und vor dem Herunterfallen in gehobener Stellung durch die Schleppfeder k gesichert wird. Der Bügel h hat an den inneren Flächen zwei Stahlstifte, welche je nach dem

Functioniren des Regulators von rechts oder links in die mit vorstehenden Nocken

versehene ringförmige Vertiefung der oberen Kuppelungshälfte hineingeschoben werden

und so, an den vorstehenden Nocken hingleitend, ein Verschieben der oberen

Kuppelungshälfte nach oben oder unten bezieh. ein Ein- oder Ausrücken der Kuppelung

bewirken. Die Zündung des angesaugten explosiblen Gasgemisches im Cylinder wird

durch eine an der äuſseren Oberfläche des Schiebers eingearbeitete Vertiefung m hervorgebracht. Vor der Zündöffnung l (Fig. 37), im Mantel des

Schiebergehäuses brennt eine kleine Gasflamme; indem nun die Zündmulde m, welche durch eine sehr feine Rinne n brennbares comprimirtes Gemisch aus dem Cylinder

empfängt, vor der Zündöffnung l vorübergeht, entzündet

sich das ausströmende Gemisch an der auſsen brennenden Flamme. Kurz darauf, nachdem

die Zündmulde geschlossen ist, tritt der untere etwas erweiterte Theil o der Zündmulde mit den Gasen des Cylinders in

Verbindung und bewirkt die Zündung nach dem Cylinder.

Ein Misch- und Abschluſsventil von C. M. Sombart in

Magdeburg (* D. R. P. Nr. 39775 vom 7. December 1886 und * Zusatz Nr. 40503 vom 18.

Februar 1887) hat die in Fig. 38 gezeigte

Anordnung. Für den Zulaſs von Gas ist der Kanal a

bestimmt, für Luft Kanal b. Die Mischung soll beim

Durchtritte durch das gelochte Ventil h auf dem Wege

zum Einlaſsventile e erfolgen, welches in den

Arbeitscylinder mündet. Die Ventile e und h sind durch einen doppelarmigen Hebel zwangläufig

verbunden.

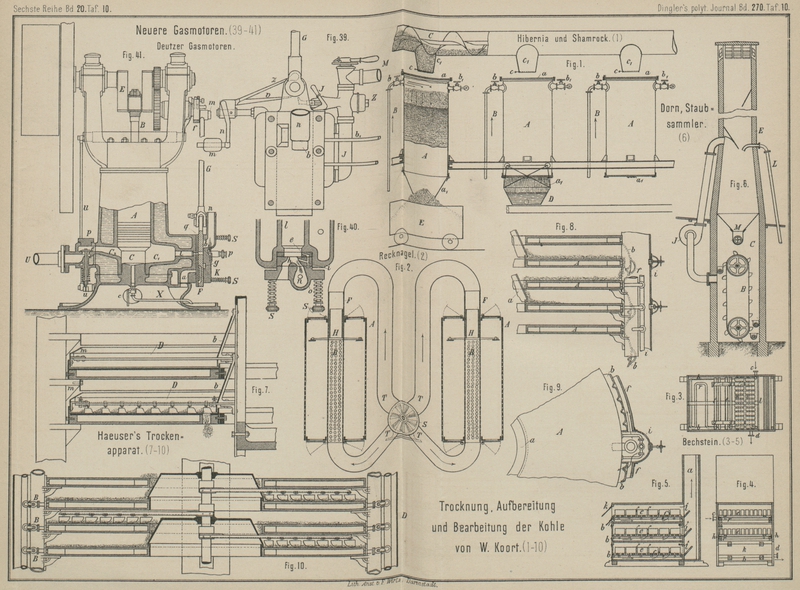

Es erübrigt noch die Besprechung der Construction eines in neuerer Zeit von der Deutzer Gasmotorenfabrik in Deutz gebauten Gasmotors

stehender Anordnung anzuschlieſsen.

Das Gas tritt durch das Einströmungsventil M (Fig. 39 Taf.

10) und das Regulirventil Z in den Gaskanal des

Schieberdeckels. Von da gelangt es durch den Schieber mit Luft gemischt in den

Cylinderraum, in welchen es durch den Kolben der Maschine angesaugt wird. Die Luft

wird aus dem Hohlraume des Maschinensockels entnommen und durch den Schieber mit dem

Gase gemischt in der soeben beschriebenen Weise eingeführt. Die Entzündung der

Cylinderfüllung geschieht durch die Zündflamme in der Mulde des Schiebers F, welcher dieselbe bei der unteren Todtpunktstellung

des Kolbens in den Eintrittskanal des Cylinders einführt. Auf der Kurbelscheibe F für die Bewegung des Schiebers sitzt ein groſser

Nocken „Ausblasenocken“ und ein kleiner Nocken „Anlaſsnocken“ genannt.

Ersteres lüftet das Ausblaseventil während der Ausblaseperiode, um den Austritt der im

Cylinder enthaltenen Verbrennungsproducte zu gestatten.

Beim Anlassen des Motors ist die am Hebel des Ausblaseventiles sitzende Rolle zu

verschieben, so daſs dieselbe den Anlaſsnocken berührt und dieser den Hebel des

Ausblaseventiles öffnet. Hierdurch wird das Andrehen der Maschine erleichtert, indem

der Anlaſsnocken bei der Compressionsperiode einen Theil des zu comprimirenden

Gemenges aus dem Cylinder ausströmen läſst. Die Compression wird dadurch verringert,

wobei jedoch das zurückbleibende Gemenge noch genügt, durch seine Verbrennung den

Motor in regelmäſsigen Gang zu bringen.

Nachdem der Motor seinen regelmäſsigen Gang erreicht hat, ist die Rolle durch

seitliche Verschiebung wieder auſser Verbindung mit dem Anlaſsnocken zu bringen.

Die Gaszuführung wird von einem Pendelregulator (Fig. 39) dem Kraftbedarfe

entsprechend durch das Regulirventil Z bewirkt. Dieses

steht durch einen Krümmer j mit dem Gaszuführungskanale

g in Verbindung. Der Pendelregulator besteht aus

einem Winkelhebel vv1

dessen Drehzapfen von einer Hülse getragen wird, die ein Lenker Z von der Schieberstange aus auf dem wagerechten Zapfen

hin und her bewegt. Am Hebel v ist das Pendelgewicht

w so befestigt, daſs man es behufs Aenderung der

Umlaufzahl des Motors verschieben kann. Ist die Maschine in Ruhe, so steht das

spitze Ende des Hebels v oberhalb des vorderen Kopfes

der Einlaſsventilstange und das Ventil ist geschlossen.

Soll der Motor angestellt werden, so ist das Einlaſsventil durch Aufwärtsdrehung des

Winkelhebels J zu öffnen. Beim Gange der Maschine wird

das Pendel vv1

w in demselben Tempo des Schiebers bewegt und muſs

seine Schwingungen um so gröſser machen, als die Geschwindigkeit der Maschine

zunimmt. Da das Einlaſsventil fest gehalten wird und den regelmäſsigen Eintritt des

Gases gestattet, wird die Geschwindigkeit des Motors stets gesteigert und in Folge

dessen der Ausschlag der Hebelspitze v so lange

vergröſsert, bis diese in ihrer tiefsten Stellung den Ventilstangenkopf erreicht und

zurückstöſst. Dadurch wird der Winkelhebel J

selbsthätig ausgelöst und das Regulirventil Z beim

Rückgange des auf der Hülse sitzenden Pendels wieder geschlossen. Bei normalem Gange

des Motors wird, unter voller Belastung desselben, die Pendelspitze v bei jedem Spiele der Maschine gegen den

Ventilstangenkopf anstoſsen und dadurch den Gaseintritt durch das Regulirventil

während der Saugperiode gestatten. Wird durch Entlastung der Maschine die Umlaufzahl

gesteigert, so wird der Ausschlag des Pendels und der Hebelspitze v so sehr vergröſsert, daſs letztere unterhalb des

Ventilkopfes vorbeigeht und das Regulirventil nicht öffnet.

Beim Stillstande der Maschine befindet sich das Pendelgewicht w, wie bereits erwähnt, in seiner tiefsten und die Spitze des Hebels v in ihrer höchsten Stellung, in welcher diese den

Ventilstangenkopf nicht berührt und das Regulirventil geschlossen bleibt.

Hierdurch ist es unmöglich, daſs, wenn z.B. durch zu schwere Belastung des Motors

oder Erlöschen der Zündflamme der Motor plötzlich stehen bleiben und das

Einströmungsventil P nicht geschlossen würde, Gas durch

das Regulirventil und den Gaszutrittskanal in den Luftansaugebehälter und von da in

den Maschinenraum tritt, wo es leicht zu Explosionen Veranlassung geben könnte. Der

Regulator bietet mithin nicht allein die Garantie für einen gleichmäſsigen Gang der

Maschine, sondern auch volle Sicherheit gegen Explosionen, wenn der Absperrhahn aus

Versehen offen geblieben sein sollte.

Der Gasverbrauch beträgt bei den stehenden Deutzer

Motoren ebenso wie bei den liegenden je nach der Güte des Gases 0,4 bis 1cbm für die Stunde und 1 . Derselbe wird

durch den Regulator der Kraftleistung entsprechend regulirt.

Das zur Abkühlung des Arbeitscylinders erforderliche Kühlwasser kann einer

Wasserleitung entnommen werden, oder es können zu diesem Zwecke Kühlgefäſse

aufgestellt werden, aus welchen das Kühlwasser um den Arbeitscylinder umläuft. Die

stehenden Motoren bedürfen keiner besonderen Fundamentirung und können, in Etagen

mit dem Gebälke verschraubt, direkt montirt werden.

Die stehenden Motoren werden in Gröſsen von ½, 1, 2, 3, 4 und 6 gebaut.

Mg.