| Titel: | Neuerungen an Holzbearbeitungsmaschinen. |

| Fundstelle: | Band 271, Jahrgang 1889, S. 1 |

| Download: | XML |

Neuerungen an Holzbearbeitungsmaschinen.

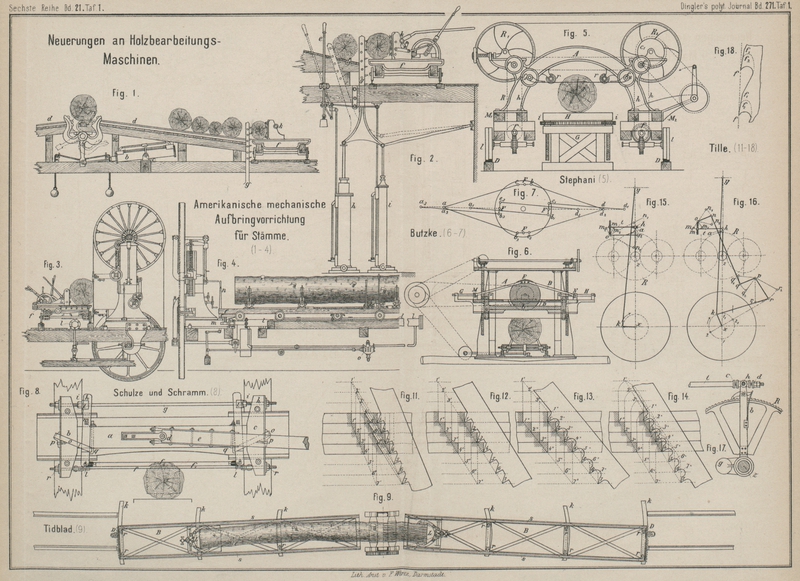

Patentklasse 88. Mit Abbildungen auf Tafel 1 und 2.

Neuerungen an Holzbearbeitungsmaschinen.

Sägemaschinen.

In amerikanischen Holzschneidereien macht sich neuerdings das Streben bemerkbar, die

Hilfe der Dampfkraft zur Bewältigung der vielfachen Nebenarbeiten beim Zertrennen

der Blöcke, wie z.B. das Verladen, Aufbringen auf die Blockwagen u.s.w., nach

Möglichkeit zu benutzen. Es wird sogar der Vorschub des Blockwagens gegen die

Sägemaschine mit Hilfe einer direkt wirkenden (Dampfmaschine vorgeschlagen, wohl die

äuſserste Grenze in der Benutzung einer Dampfmaschine. Die folgenden Mittheilungen

über die angedeuteten zweifellos interessanten Neuerungen entnehmen wir einer

Abhandlung von L. H. Ransome, welche in den Minutes of Proceedings of the Institution of

Civil-Engineers, Vol. XC, abgedruckt ist und auszüglich in der Revue generale des machines-outiles, 1888 * S. 10,

wiedergegeben ist. Die besprochene Anlage soll ein Saginaw, Staat Michigan der

Vereinigten Staaten, ausgeführt und im Betriebe sein.

Das zu verarbeitende Holz, meist Fichte, wird in Blöcken zur Sägemühle herangeflöſst

und in einem besonderen Wasserbecken gelagert. Aus letzterem werden die Blöcke in

einen geschlossenen Kasten gestoſsen, aus welchem sie mittels eines Förderwerkes

(endloses mit Haken versehenes Band) in das obere Stockwerk des Sägemühlengebäudes

geschafft werden. Die Blöcke gelangen in die Gabel eines eigenartig gestalteten

Hebels (Fig.

1), welcher von dem Kolben einer um Bolzen c

schwingbaren Dampfmaschine b so herumgeworfen werden

kann (siehe die punktirt gezeichnete Lage), daſs der Block auf der geneigten Ebene

d nach rechts oder links fortrollt. Der Hebel wird

durch Gegen wicht stets wieder in seine Mittellage zurückgeführt, um einen neuen vom

Förderwerke kommenden Block aufzunehmen. Die Steuerung der Dampfmaschine b erfolgt mittels eines Hebels, den ein auf der

Plattform stehender Arbeiter entsprechend verstellt. Letzterer hat auch einen

zweiten Hebel e (Fig. 2) zur Hand, durch

welchen der in letzterer Abbildung erkennbare Apparat zur Fortschaffung des letzten

Blockes von der Plattform d auf den Vorschubwagen f (Fig. 1 und 2) der Sägemaschinen in

Thätigkeit gesetzt wird. Um den Block auf den Wagen zu schaffen, wird der mit Greifklauen besetzte Arm

g, welcher durch ein Hebelsystem von den

Dampfcylindern hi aus bewegbar ist, in die punktirte

Lage der Fig.

2 hinter den Block gebracht, so daſs letzterer bei Vorausbewegung des

Armes g nach rechts auf die Wagenplattform gegen den

Blockhalter k geworfen und hier festgehalten wird.

Die auf Schienen laufenden Blockwagen f sind für

sämmtliche in der Mühle vorhandenen Sägemaschinen gleichartig gebaut, so daſs sie

für jede Säge passend verwendbar sind.

Unsere Quelle gibt an, daſs der in Fig. 2 dargestellte

Apparat die Ueberladung und Aufspannung eines Blockes von 5m Länge und 0m,6

Durchmesser in 4 Secunden bewirke.

Fig. 3 und

4 zeigen

den Block mit seinem Wagen hinter einer Bandsäge liegend. Diese Abbildungen

erläutern auch eine Anordnung zum direkten Vorschübe des Blockwagens mittels einer

Dampfmaschine. Hinter der in einem Thurmgestelle angeordneten Bandsäge liegt ein

sehr langer Dampfcylinder l, dessen Kolbenstange m am vorderen Ende mit dem Blockwagen f verkuppelt wird. Ein Hub des Dampfkolbens wird somit

den Blockwagen durch die Bandsäge ziehen. Zur Steuerung des Vorschubdampfcylinders

l dient der Hebel n,

welcher den Dampfzulaſs bei o beeinfluſst.

Wenn es auch sehr angenehm ist, daſs mittels des Hebels n der Vorschub seiner Gröſse nach sehr handlich eingestellt und geregelt

werden kann, so ist es doch sehr fraglich, ob gerade der Dampf namentlich für

langsamen Vorschub langer Stämme das geeignete Kraftmittel ist.

Die Bandsägerollen haben hölzerne Kränze mit Gummibelag ohne Bordrand. Als Gegenhalt

für die Bandsäge dienen demnach ausschlieſslich die am Gestelle der Bandsäge

verschiebbaren Rückenführungen. Die Bandsägerollen schwanken im Durchmesser zwischen

2,4 und 2m,7; sie haben meist 200mm Kranzbreite, und sind ihre Achsen gewöhnlich

3m,6 von einander entfernt. Interessant ist

der Umstand, daſs die doppelseitige Lagerung der Bandsägerollen als

selbstverständlich angenommen wird. Die Bandsägerollen erhalten gegen 300

Umdrehungen in der Minute, so daſs die Säge eine Geschwindigkeit von rund 2300m haben würde.

Für jede dieser groſsen Bandsägen ist eine besondere Dampfmaschine zum Betriebe

vorgesehen. Dieselbe soll 68 indicirte Pferd leisten müssen.

Die Bandsäge vertritt in amerikanischen Sägemühlen vollständig unsere Gatter. Die

Bandsäge soll dort fast ausschlieſslich zum Bretterschneiden verwendet werden und

zwar da, wo Werth auf möglichst geringen Schnittverlust gelegt wird. Wo keine

Sparsamkeit nöthig ist, findet sich in gröſster Ausdehnung die Kreissäge zum

Bretterschneiden. Letztere wird gewöhnlich nicht über 1m,8 Blattdurchmesser genommen, so daſs noch Blöcke mit 750mm Durchmesser durch dieselbe geschnitten werden können. Sind stärkere

Blöcke zu zertrennen, so verwendet man über diesem groſsen Sägeblatte in gleicher

Ebene ein zweites kleineres Sägeblatt, so daſs der Block von oben und unten

gleichzeitig in derselben Ebene durchschnitten wird.

Es wird in unserer Quelle angegeben, daſs solche Kreissägen einen Schnittverlust von

24 Proc. liefern gegenüber 11 Proc. Schnittverlust der Bandsäge.

Die Betriebsdampfmaschine einer Doppelkreissäge mit Blättern von 1m,8 und 0m,7

Blattdurchmesser soll die ungeheure Kraft von 154 indicirten Pferd zum Betriebe zu

erzeugen haben.

Eine Blockbandsäge von Haigh und Co. in Oldham, welche

in Industries, 1888 * S. 185, beschrieben und

abgebildet ist, zeigt im Wesentlichen die gleiche Anordnung wie die durch Fig. 3

dargestellte Säge. Auch hier sind die Bandsägerollen zweiseitig gelagert. Während

jedoch nach bewährter Art bei der Bandsäge Fig. 3 die obere Sägerolle

wesentlich leichter gehalten ist, als die untere, sind hier beide Rollen gleich

schwer ausgeführt; auch ist der hierdurch bedingte Uebelstand nicht etwa, wie dies

mehrfach von deutschen Fabrikanten beliebt war, durch Anordnung einer Bremse

ausgeglichen. Die Bandsägerollen, deren obere einstellbar und elastisch gelagert

ist, sind ebenfalls ohne Rand ausgeführt. Als Rückenführungen für die Bandsäge

dienen Stahlrollen. Der Vorschub wird durch ein Zahngetriebe bewirkt, dessen

Zahnstange unter dem Blockwagen liegt.

Von A. Ransome und Comp. in Chelsea wird einer Meldung

in The Engineer, 1888 * S. 284, zu Folge nach Mouw's Patent die folgende Führung für Bandsägenblätter

angewendet. Die Bandsäge läuft, um seitliche Erschütterungen und Ausweichungen des

Blattes zu vermeiden, zwischen zwei verhältniſsmäſsig breiten harten Stahlstücken,

welche mit möglichst geringem Spielraume dicht an dem Blatte anliegen, 80 daſs

dieses eben und ohne Reibung hindurchlaufen kann. Als Rückenführung dient ein harter

Stahlblock. Die beiden Seiten blocke sind in einem Gehäuse durch Schrauben fein

einstellbar.

Von der Sächsischen Kardätschen-, Bürsten- und Pinselfabrik

Ed. Flemming und Comp. in Schönheide i. S. (* D. R. P. Nr. 42445 vom 21.

Mai 1887) werden Schnittspalter hinter dem Sägeblatte angewendet, um dem

Schnittmateriale und den abgetrennten Stücken eine Führung zu geben. Naturgemäſs

erhalten diese Schnittspalter nur bei mehrfachen Sägen, also Gattern, irgend eine

Bedeutung. Interessant ist die in der Patentschrift angedeutete Form des

Bandsägenscheibenkranzes. Während letztere nämlich bisher immer gerade gehalten und

meist mit einem Rande zur Verhinderung des Ablaufens der Säge versehen wurde, ist

hier der Rand nach Art der Riemenscheiben gewölbt hergestellt. Daſs sich dieses für

Riemenscheiben bewährte Mittel auch zur Verhinderung des Ablaufens der Bandsäge

brauchbar erweisen wird, ist nicht anzunehmen, weil die Bandsäge einen seitlichen

Druck auszuhalten hat, welcher ein Abschieben sicher bewirken wird.

Eine Umkehrung des Arbeitsganges der Bandsäge erzielt G.

Stephan in Riegel, Baden (* D. R. P. Nr. 45123 vom 10. April 1888), welcher

den Sägeblock festlagert und die Bandsäge gegen denselben vorschiebt. Die bezügliche

Anordnung ist in Fig. 5 dargestellt.

Das halbkreisförmige guſseiserne Gestellt mit den beiden Rollen R1

R2, sowie die kleinen

Leitrollen r, ruht auf den beiden Wagen M1

M2, welche sich mittels

der Rollen l auf den Schienen D fortbewegen können. Die Bandsäge wird von einer Kettenrolle mittels Gall'scher Kette auf Rolle c1 von der Hand oder durch eine kleine

Locomobile, welche auf Wagen M2 gestellt wird, betrieben. Die Rollen l der beiden Wagen werden durch die beiden Wurmgetriebe

w langsam gedreht; die Wellen n1

n2, auf welchen die

Schnecken des Wurmgetriebes befestigt sind, werden mittels endloser Kette h, welche über die Rollen f gelegt ist, angetrieben, und zwar von zwei Stufenscheiben. Durch

Verlegen des Riemens auf die verschiedenen Stufen kann das Fortschreiten des ganzen

Apparates vergröſsert oder vermindert werden.

Der zu schneidende Klotz F ruht auf den Traversen H, welche auf dem feststehenden Gestelle G mittels der Schraubenspindeln i zu gleicher Zeit gehoben oder gesenkt werden können, und zwar dadurch,

daſs die auf den Spindeln sitzenden Kettenräder mittels einer um letztere gelegten

Gelenkkette mit einander gedreht werden. Durch diesen letzteren Mechanismus kann der

Klotz nach jedem Schnitte parallel mit seiner anfänglichen Lage je nach der Dicke

der herzustellenden Schnittwaaren gehoben werden.

Damit das Bandsägeblatt von den theilweise abgetrennten Bohlen nicht geklemmt werde,

sondern immer flott bleibe, tragen die beiden verlängerten Zapfen, auf welchen die

Rollen f5

f6 sich drehen, eine

etwa 3mm dicke Stahlschiene z (Spaltkeil), welche in dem Sägeschnitte mitläuft und

so die getrennten Theile von einander hält.

Zum Zerlegen von Stämmen der Quere nach, wie auch zum Fällen von Bäumen, bringt die

Firma F. Arbey et fils in Paris eine neue Form ihrer

direkt wirkenden Stoſssäge in den Handel (vgl. Annales

industrielles, 1888 * S. 317). Ein kleiner Dampfcylinder, dem der Dampf von

einer Locomobile durch einen Schlauch zugeführt wird, liegt um einen Zapfen drehbar

in einem Gestelle, welches an dem zu fällenden oder abzuschneidenden Baumstamme

befestigt wird. Die Kolbenstange läuft in die Stoſssäge aus, deren hinteres

Querhaupt an zwei vom Cylinder ausgehenden Stangen geführt wird. Die Säge wird vom

Dampfkolben hin und her gezogen, schneidet aber nur, wenn der Kolben die Säge zieht.

Je tiefer die Säge in den Stamm eindringt, desto mehr muſs der Dampfcylinder um

seinen Zapfen verstellt werden. Das Gewicht der gesammten Sägemaschine soll etwa 200k betragen, so daſs diese zu Arbeiten im Walde

recht gut verwerthbar scheint.

W. E. Rickard in London (* D. R. P. Nr. 43043 vom 22.

September 1887) bringt eine Quersäge in Vorschlag, bei welcher eine

Seitengattersäge, welche an dem zu fällenden Baumstamme durch Klauen am Gestelle

festgeklemmt wird, in letzterem hin und her gezogen und dabei allmählich gegen den

Stamm vorgeschoben wird.

Ein eigenartiger Antrieb für transportable Horizontal-Gattersägen wird von H. W. Butzke in Berlin (* D. R. P. Nr. 43792 vom 19.

November 1887) vorgeschlagen.

Nach dieser Construction werden die zwei Flügelstangen A

und B (Fig. 6) durch die

Kurbelscheibe, die durch den Rahmen D getragen wird,

getrieben, so daſs der Sägerahmen bei seinem Hin- und Hergange stets gezogen wird.

Damit sich die Flügelstangen drehen, ist das Zwischengelenk F eingeschaltet, so daſs, wie Fig. 7 zeigt, die

Flügelstangen ab und cd, die Stellungen a1

b1 und c1

d1, ferner a2

b2 und c2

d2, sowie a3

b3 und c3

d3 einnehmen

können.

Durch diese Anordnung wird erreicht, daſs ein neben der Säge auf besonderem

Fundamente liegendes Vorgelege nicht nothwendig ist, sondern daſs das Vorgelege

bezieh. die Kurbelscheibe direkt in dem Sägerahmen gelagert wird, auch daſs anstatt

der gegenwärtig angewendeten schweren Flügelstange, die auf Zug und Stoſs in

Anspruch genommen wird, zwei viel leichtere Zugstangen angewendet werden können, die

nur auf Zug in Anspruch genommen werden, wobei die Massenwirkung bei einer schnellen

Bewegung erheblich vermindert und ein Zerdrücken der Flügelstangen nicht vorkommen

wird.

Die zum Bretterschneiden vielfach benutzten Horizontalgatter haben meist nur ein

Sägeblatt. Um die hierdurch bedingte geringe Leistungsfähigkeit zu erhöhen, wird die

Säge entweder doppelschneidig eingerichtet, so daſs sie nach beiden Richtungen

schneiden kann, oder es werden zwei Sägen in die Halter eingespannt. Die zu

letzterem Behufe vorgeschlagenen Doppelsägehalter werden durch die Anordnung von Schulze und Schramm in Wendisch-Buchholz (* D. R. P.

Nr. 43964 vom 11. Oktober 1887) zur Aufnahme von drei Sägeblättern eingerichtet.

Der für die Aufnahme der Sägeblätter bestimmte Rahmen ist aus dem Mittelstücke o, und den Seitentheilen b

und c gebildet (Fig. 8), und erfolgt

dessen Antrieb von dem am Mittelstücke angebrachten Zapfen d aus, an welchen die Pleuelstange e

angreift. Die Seitentheile b und c tragen unterhalb des Mittelstückes a das Sägeblatt f, welches

durch die die Seitentheile oberhalb des Mittelstückes verbindende Zugstange g angezogen und gespannt werden kann. Die Aufhängung

oder Führung dieses Rahmens erfolgt in bekannter Weise.

Zur Aufnahme weiterer zwei Sägeblätter f1

f2 dienen die um das

Mittelstück a greifenden Arme h, an

welchen auch wieder unterhalb des Mittelstückes a die

Sägeblätter zweckentsprechend befestigt sind, während ein Anziehen derselben durch

die auf der Zugstange g angeordneten Muttern ii unabhängig vom Sägeblatte f erfolgen kann.

Die Arme h sind am unteren Ende durch die die

Sägeblätter tragenden Bolzen l, am oberen Ende durch

die Schrauben mm mit einander verbunden. Als Stützpunkt

für die Arme h beim Spannen der Sägeblätter f1

f2 dienen die die

Seitentheile b und c und

Arme h umfassenden Flacheisenstücke oo, welche einerseits durch die an den Stirnwänden

befestigten Auflager pp, andererseits mittels der durch

das Mittelstück a hindurchgehenden Hakenschrauben qq in ihrer Stellung erhalten werden.

Das Spannen des Sägeblattes f erfolgt mittels der

Muttern rr und das der Sägeblätter f1

f2 mittels der Muttern

ii. Damit die letzteren trotz der beim Spannen

erfolgenden Stellungsänderung der Arme h immer ihre

volle Auflagefläche behalten, sind ⊔-förmige

Unterlagsstücke t mit gekrümmter Auflagefläche für die

Arme angeordnet. Die ⊔-Form wurde gewählt, damit die Arme

sich beim Anziehen nicht seitlich aus einander geben können.

Zur Führung krummer Blöcke für Sägegatter bringt A. E.

Tidblad in Stockholm (* D. R. P. Nr. 43060 vom 13. Oktober 1887) die in

Fig. 9

dargestellte Ausführung in Vorschlag.

Das Sägeholz ruht auf den zwei Laufwagen L, deren jeder

eine sich durch Zug schlieſsende und das Holz fassende Zange trägt. Die Laufbahn B, welche durch zwei gegenseitig durch Flacheisen

versteifte Eisenbahnschienen s gebildet ist, besteht

aus einem links- und rechtsseitigen Theile, deren jeder um einen im Gattermittel

oder nächst demselben angebrachten Zapfen in wagerechter Ebene drehbar ist und

hierbei mit den Laufrollen r auf den kreisförmig

gebogenen Schienen k läuft. An jedem Theile der

drehbaren Laufbahn ist bei D die Drehvorrichtung

angebracht. Dieselbe besteht aus einem Zahnrädchen, das in den mit Laufschienen

verbundenen Zahnbogen b eingreift und durch eine

Sperrklinke festgehalten werden kann. Durch Drehung des Zahnrädchens, z.B. mittels

eines Schlüssels, also durch entsprechende Wendung des Laufwagens und des auf diesem

ruhenden Baumstammes, ist man in der Lage, den Sägeschnitt immer parallel der

Holzfaser zu führen.

Zur Erzielung eines Vorschubes für Vollgatter derart, daſs die Zuschiebung des Holzes

erst nach einem bestimmten Anhübe des Rahmens erfolgt und gleichzeitig dem Maſse des

Vorschubes entsprechend der Vorhang der Sägen stattfindet, hat J. Tille in Prag (* D. R. P. Nr. 42773 vom 20. Februar

1887) die in Fig.

11 bis 18 dargestellte Einrichtung getroffen.

Ein freies Aufsteigen des Sägeblattes wird selbst dann nicht erreicht, wenn der Busen dem Zuschube

gleich oder kleiner ist, aber das Holz gleich beim Anfange des Aufsteigens des

Rahmens zugeschoben wird. Um ein ungehindertes Aufsteigen zu erreichen, muſs

vielmehr der Rahmen zuerst angehoben werden, ohne daſs das Holz sich bewegt, was

hier als „das Nacheilen“ des Holzes bezeichnet wird. Dieser Grundsatz ist aus

den Diagrammen Fig.

11, 12, 13 und 14 zu ersehen, in welchen die relativen Wege der Zähne im Holze, d.h. die

Bahnen, welche die Zahnspitzen beschreiben, dargestellt sind. Es sind hier vier

Fälle dargestellt, und zwar so, daſs der Höhenunterschied zwischen 1'' und 1', 2''

und 2' u.s.w. den senkrechten Hub, und die Länge 1'' 1, 2'' 2 u.s.w. das wagerechte

Zuschieben für jeden Hub vorstellen; die Holzdicke ist überall gleich groſs gedacht.

Das Diagramm Fig.

11 versinnbildlicht das Schneiden, wenn das Zuschieben beim Aufgange des

Rahmens gröſser ist als das Maſs des Ueberhängens auf die Hubhöhe des Busens; Fig. 12 tritt

ein, wenn das Zubringen dem Busen gleich ist, in beiden Fällen jedoch mit der

Voraussetzung, daſs es kein Nacheilen gibt, d.h. daſs die Zuschiebung des Holzes

gleich mit dem Anhube des Rahmens beginnt. Man ersieht hieraus, daſs hier bei dem

Aufgange des Blattes zuerst eine Partie Holz mitgenommen werden muſs, daſs die Säge

daher keinesfalls frei hinaufsteigt. Selbst in dem Falle Fig. 12, welcher in der

Regel als das Ideal eines guten Schnittes gilt, müssen zuerst die zwischen den

einzelnen Zähnen herausstehenden Stufen abgerissen werden, indem die Zähne die

relative Richtung 7–1 beim

Aufgange befolgen. Dieser Nachtheil, welcher die unruhige Lage des Holzes zur Folge

hat, bedingt die bisher angewendeten spitzen, in der Rücken- und Stirnfläche

geschärften Zähne, um das Durchdringen der Zähne beim Aufgange zu ermöglichen.

Aus dem Diagramme Fig. 13 ist ersichtlich, daſs, falls der Aufgang frei geschehen soll, das

Sägeblatt bei in der Spitze erweiterten Zähnen wenigstens um eine Zahntheilung (bei

geschränkten Zähnen um zwei Zahntheilungen) angehoben werden muſs, bevor das Holz

zugeschoben wird. In Wirklichkeit beträgt dieses Nacheilen des Holzes mehr, weil es

nützlich erscheint, die Lücken zwischen Holz und Zahnspitzen groſs genug zu halten,

um genügenden Raum für das Ausfallen der Sägespäne zu bekommen.

Das Sägen nach Art des Diagrammes Fig. 13 geschieht bei der

in Fig. 15

angegebenen Stellung derart, daſs das Holz plötzlich und erst dann in wagerechte

Bewegung gelangt, wenn die Zähne bereits angehoben sind, und daſs dann die

Wagerechtzuschiebung des Holzes aufhört, wenn der Gatterrahmen in seiner höchsten

Lage angelangt ist. Von dem üblichen Zuschiebungsmechanismus unterscheidet sich der

hier gemeinte dadurch, daſs das Holz mit Nacheilung zugeschoben wird.

Das Sägen nach Art des Diagrammes Fig. 14 geschieht bei der

in Fig. 16

angegebenen Stellung derart, daſs zwar die oben erklärte Nacheilung ebenfalls

stattfindet, jedoch weder plötzlich anfängt noch bei der höchsten Lage des

Gatterrahmens aufhört.

In beiden Fällen ist xx1

die Triebachse, ky die Pleuelstange und z die Sperrradachse. Die Sperrradklinke a sitzt am Hebel hz,

welcher durch die Zugstange t seine hin und her gehende

Bewegung erhält. Der stellbare Zapfen m befindet sich

in beiden Fällen an dem um Achse o schwingenden

Winkelhebel mon. Dieser Hebel erhält seine Bewegung in

der Disposition Fig. 15 vom Gatterrahmen mittels der Pleuelstange ny, während in der Disposition Fig. 16 diese

Hebelbewegung von der Kurbel k ausgeht und durch den um

p drehbaren Winkelhebel qpr vermittelt wird, und zwar durch die Verbindungsstangen kr und qn.

In der Stellung Fig.

15 wird die Nacheilung dadurch erzielt, daſs die Uebertragung der Bewegung

von m auf h durch eine auf

der Stange t mit stellbarem Spiele verschiebbare Hülse

h geschieht, welches Spiel durch einen Anschlag d begrenzt wird. Beim Antriebe, wenn sich Klinke a gegen die Sperrradzähne stemmt, wird die Stange t um das vorhandene Spiel zuerst leer zurückgehen, bis

Stellschraube d (Fig. 17) an h anschlägt und den Hebel hz mitnimmt. Während dieser Leergang stattfindet, muſs durch die

aufsteigende Kurbel k (Fig. 15) der Gatterrahmen

bereits um mehr angehoben sein, als im Diagramme Fig. 13 angegeben, wo nur

das geringste Mais der Nacheilung gezeichnet ist.

In der Stellung Fig.

16 wird das Nacheilen dadurch erzielt, daſs die Lage des todten Punktes

der Stange kr (todten Punkte 2, 2') von der Lage des

todten Punktes der Pleuelstange ky (todten Punkte 1,

1') um den Nacheilungswinkel 1 x 2 abweicht.

Die Sägezähne erhalten eine Gestalt nach Fig. 18. Jeder Zahn

erhält einen steilen Rücken ff1

, welcher von der Zahnspitzenlinie nur wenig abweichen

kann. Diese Abweichung darf nicht kleiner sein als der gröſste Busen. Die

abgenutzten Zähne werden nur an der Stirnfläche gefeilt und ist demgemäſs die

Zahnspitzenlinie als eine Gerade immer leicht erhaltbar. Auch müssen die Zähne nicht

geschränkt, sondern können entweder nur an der Spitze oder im Rücken durch Stauchen

verbreitert werden. Es können sogar im Rücken erbreiterte Zähne, in das Blatt

eingesetzt, zur Anwendung gelangen.

Die Sägen mit ungespanntem Blatte, sogen. Mulay-Sägen,

welche in Nordamerika ziemlich verbreitet sind zur Vornahme feinerer

Bretterschnitte, während sie hierzulande nur gelegentlich bei Decoupirsägen

Benutzung finden, haben durch M. D. Wischker in Riga (*

D. R. P. Nr. 43972 vom 22. Januar 1888 und Techniker,

1888 * S. 80) eine Vervollkommnung erfahren, welche in erster Linie auch nur für

Decoupirsägen verwerthet werden soll.

Das nur an einem Ende befestigte, also nicht gespannte Sägeblatt a (Fig. 19 und 20) hat auf

beiden Breitseiten in der ganzen Länge laufende flache Hohlkehlen, so daſs das Sägeblatt einen biconcaven

Querschnitt erhält. Die Führung des Sägeblattes erfolgt oberhalb wie unterhalb des

Arbeitsstückes und ist wie folgt eingerichtet. Das Sägeblatt a ist auf die Nase c der durch eine

Kurbelscheibe u.s.w. auf und ab bewegten Stange b,

welche im Gestelle d gelagert ist, lose aufgehängt und

wird so von Stange b mit auf und nieder bewegt. Zu

beiden Seiten des Sägeblattes a bezieh. der Stange b sind auf das Gestell d

der Maschine die Führungsbacken ee aufgeschraubt,

welche mit ihren dem Sägeblatte zugekehrten abgerundeten Enden in die Hohlkehlen des

Sägeblattes eingreifen, so daſs das Sägeblatt bei seiner Bewegung zwischen den

Führungsbacken gleitet und nach jeder Richtung hin gegen Verschieben geschützt ist.

Eine ähnliche Führung des Sägeblattes befindet sich unterhalb des Arbeitsstückes im

Arbeitstische f. In denselben sind Führungsbacken

eingelassen und durch Schrauben befestigt, jedoch so, daſs die Backen eingestellt

werden können. Die dem Sägeblatte zugekehrten Enden der Backen greifen in die

Hohlkehle des Sägeblattes ein und sichern so das freistehende Ende des letzteren

gegen Verbiegung u.s.w. Die beschriebene Führung eignet sich namentlich für

Sägeblätter, die an beiden Seiten mit Zähnen versehen sind, welche Anordnung

gestattet, rückkehrende Krümmungen und Ausschnitte ohne vollständige Drehung des

Arbeitsstückes zu sägen.

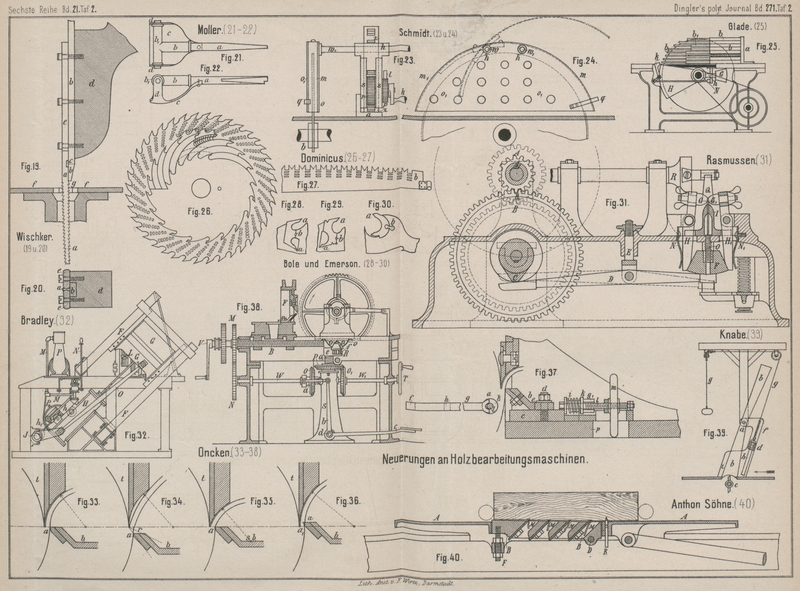

Zu den neueren Schutzvorrichtungen für Kreissägen

gesellen sich auch Apparate, welche das Vorschieben des Holzes durch direkten

Angriff der Hand vermeiden wollen. Wie in dem Jahresberichte 1887 für

Fabriken-Inspektors für das Groſsherzogthum Hessen mitgetheilt wird, verwendet man

in der Kistenfabrik von Fr. Moller in Offenbach mit

Erfolg das in Fig.

21 und 22 dargestellte Werkzeug.

Der Holzstab a erfaſst mittels dessen eingekerbtem Ende

das zu schneidende Holz und wird längs des Anschlages vorgeschoben. Dieser Stab ist

mit seinem anderen Ende in einem kreuzförmigen Handgriffe bb1 aus Messingrohr befestigt, c ist ein der Form der Hand entsprechend gestaltetes

und gebogenes Eisenblechstück. Es ist mit zwei abgebogenen Lappen dd am Theile b1 des Handgriffes und mittels einer Schraube am

Stabe a befestigt. Das Blech c umgibt die den Grifft umschlieſsende Hand des Arbeiters und ist bei der

Arbeit gegen den Anschlag gerichtet. – In anderen Fabriken wendet man zum

Vorschieben des Holzes statt eines Holzstabes mit gekerbtem Ende einen zugespitzten

Stahlstab an, weil damit das Holz sicherer vorgeschoben werden kann.

Die Schutzvorrichtung von J. B. Schmidt in München (* D.

R. P. Nr. 42712 vom 30. Juni 1887) ist am verstellbaren Anschlage der Kreissäge so

angebracht, daſs sie in ihrer eigenen Höhe verstellt werden kann und auch bei

Verstellung des Anschlages stets in derselben, die Kreissäge bedeckenden Stellung

verbleibt. Diese Anordnung gestattet aber nicht nur diese beiderseitige Verstellung,

sondern ermöglicht auch eine schnelle Entfernung der Schutzvorrichtung bei gröſseren Arbeiten, bei welchen

dieselbe unnöthig ist, und eine genaue Einstellung und Beobachtung der Säge, da sie

frei vor dem Arbeiter während der Einstellung des Anschlages liegt.

Die Schutzvorrichtung besteht aus zwei Seitenwänden oo1 (Fig. 23 und 24), die

zwischen sich die Säge einschlieſsen und von einem Mantel m bedeckt sind, der an seiner einen Seite geschlitzt und um die Welle w drehbar ist. Dieser drehbare Mantel ist an seinem

Schlitze m1 mit zwei

Holzbacken garnirt, um eine Beschädigung der Säge zu verhindern, wenn man die Decke

in die punktirt gezeichnete, hochgeklappte Stellung bringt. Der geschlitzte Theil

m1 umfaſst dann die

Säge und hält sie nach beiden Richtungen hin fest. Die ganze Schutzhaube wird von

den Wellen ww1

getragen, die von den Lagern hh getragen werden;

letztere sind an dem Anschlage a der Kreissäge b befestigt, der auf dem Tische t in bekannter Weise verstellbar ist; a trägt

die senkrechte Zahnstange z. Mittels des Zahnrades r, welches im Schlitten s

befestigt ist und in die Zahnstange z greift, kann der

Schlitten s gehoben und gesenkt werden, und zwar

mittels der Kurbel k; die Feststellung erfolgt durch

Sperrrad p und durch die federnde Klinke l. Der Schlitten s besitzt

zwei Führungshülsen hh, in denen die Wagerechtwellen

ww1 sich führen, an

denen einseitig die eigentliche Schutzvorrichtung hängt, die aus den zwei

Seetorblechen oo1 und

dem um die Welle w drehbaren Mantelbleche besteht.

Letzteres ist bei m1

geschlitzt und an der Innenseite mit Holzbacken ausgestattet.

Beim Gebrauche der Säge stellt man zuerst durch Drehung der Kurbel k die Schutzvorrichtung so hoch, daſs das längs oder

quer zu schneidende Holz darunter passiren kann, fixirt diese Höhenstellung durch

Sperrrad p und stellt nun den Anschlag a nach Bedarf ein, nachdem man vorher den Sectormantel

mm1 in die

punktirte Stellung gebracht hat, in welcher Stellung m1 backenartig die Säge umfaſst und

während der Anschlagverschiebung die Schutzvorrichtung in ihrer Stellung zur Säge

festhält. Die Wagerechtwellen ww1 verschieben sich dabei in den Führungshülsen hh. Ist die Einstellung vollendet, so befestigt man die

Welle w in der Hülse h

durch die Fixirschraube f und klappt den Sectormantel

mm1 in seine

Normalstellung zurück, wonach die Arbeit beginnen kann; die Feder q hält den Sectormantel in seiner Normalstellung.

Bei der Schutzvorrichtung von C. Glade in Dreye bei Bremen (* D. R. P. Nr. 43785 vom 6. November 1887) werden teleskopartig einstellbare

Röhren zu beiden Seiten des Sägeblattes benutzt. Auf der Tischplatte der Säge wird

ein Winkel a (Fig. 25) befestigt, in

welchen die Röhren b senkrecht zu der lothrechten

Platte des Winkels eingesetzt werden. In die Röhren b

sind diejenigen b1 und

in diese diejenigen b2

eingepaſst, so daſs sie leicht darinnen vorgezogen und hineingeschoben werden können. Jede der Röhren

b1 und b2 wird durch eine

Feder selbsthätig hinausgedrückt, so daſs dieselben gitterartig zu beiden Seiten des

Kreissägeblattes stehen. Beim Andrücken des Holzes gegen das Sägeblatt werden

alsdann nur so viel Röhren eingeschoben, als der Dicke des zu schneidenden Stückes

entspricht, während die darüber befindlichen Röhren in ihrer jeweiligen Stellung

verbleiben. Die Federn sind nur stark genug gewählt, um die Reibung zwischen den

einzelnen Röhren zu überwinden; sie werden daher zwar nach Entfernung des

geschnittenen Holzes die Schutzvorrichtung sogleich wieder einstellen, beim

Schneiden selbst aber nur einer geringen Kraft zur Ueberwindung des Widerstandes

bedürfen.

In Fig. 25 ist

auſserdem noch eine Vorkehrung dargestellt, welche dazu dient, das gegen die

Vollendung des Schnittes am hinteren Blockende vortretende Stück des

Sägeblattumfanges zu verdecken. Es besteht dieser Mantel aus einem am Rande

umgebogenen Stücke Blech H, welches mit einer Nabe N um die Sägeachse greift und durch ein Gegengewicht

G in die Höhe gedrückt wird. Bei Beginn der Arbeit

wird der Hebel h des Gewichtes G durch den Knaggen k ausgelöst; es hat

nunmehr die Verkleidung bereits das Bestreben hochzugehen, wird aber an dieser

Bewegung durch das darüberliegende Arbeitsstück gehindert und kann erst dann in die

Höhe gehen, wenn der Klotz darüber hinweggeschoben ist. Beim Zurückziehen, nachdem

das Brett geschnitten ist, wird der Rand des festen Blockes an dem Bogen des Bleches

geführt, dieses niedergedrückt und durch einen leichten Druck befestigt.

Neuerdings bringt die Firma J. D. Dominicus und Sohn in

Remscheid-Vieringhausen sogen. hinterlochte Sägeblätter in den Handel, denen

besondere Vortheile nachgerühmt werden.

Das Hinterlochen oder Perforiren der Sägezähne ist eine Neuerung, welche englische

und amerikanische Sägenfabrikanten zuerst angewendet haben. Obgleich in der That die

dabei entstehende Waare in Qualität und praktischer Brauchbarkeit bei richtiger

Behandlung im Gebrauche weit über der vordem fabricirten steht, so haben sich doch

unsere einheimischen Fabrikanten, wie bei so vielen nützlichen Neuerungen, so auch

bei dieser, ablehnend verhalten. Das „Warum“ ist leicht beantwortet: Es

gehören zu dieser Fabrikation eine Reihe exact gearbeiteter, umständlicher und auch

kostspieliger Einrichtungen, die man anzuschaffen sich scheute und lieber von der

ausländischen Concurrenz immer mehr und mehr die besseren Qualitäten aus der Hand

reiſsen und diese Concurrenz immer weiteren Boden gewinnen lieſs.

Demgegenüber macht die Firma J. D. Dominicus und Sohn in

Remscheid-Vieringhausen darauf aufmerksam, und beansprucht es als ihr besonderes

Verdienst, daſs sie zuerst ein volles Sortiment Sägen mit hinterlochten Zähnen

versehen hat, und zwar 1) Kreissägen von 16 bis 18 Zoll (40 bis 45cm)

Durchmesser an; Extraqualität Sägen mit hinterlochten Zähnen, fertig zum Gebrauche

geschränkt und geschärft. 2) Alle Arten Längesägen mit den geeigneten Zahnformen,

also Mühl-, Voll- und Wagerecht-Gattersägen, Kransägen, Spaltsägen, Baumsägen. 3)

Alle Arten Quersägen, als sogen. Treck-, Schrott-, Kerb-, Quer-, Augen-, Zug-,

Dromm-, Wald-, Bauchsägen u.s.w. 4) Bügel- und Grubensägen. 5) Gröſsere Handsägen

u.s.w.

Das Hinterlochen der Sägezähne ist eine der wichtigsten und nützlichsten von den

vielen im Laufe der letzten Jahre gemachten Erfindungen, welche die Verbesserung von

„Sägen“ zum Zwecke hatten. Die Säge ist leichter im Stande zu halten, da

weniger Zeit erfordert wird, um die Säge wieder schnittfähig zu machen. Bei den

Kreissägen und Gattersägen, welche in der Maschine zu gehen haben, bleibt das

Sägeblatt besser steif, denn das Schlottern der Sägen, durch übermäſsige Reibung des

Blattes verursacht, wird durch das Vorhandensein der Zahnlöcher vermindert. Die

Sägen bleiben durch die Luft, welche durch die Löcher zieht, an sich kälter und

erhitzen sich nicht so leicht, wie ungelochte Sägen. Auch wird das Sägemehl durch

die Perforation entfernt, was oft die Leistung einer Säge verhindert und die Reibung

vermehrt. Die Lochungen ersparen häufiges Neuschränken und dienen zudem, da sie

mathematisch genau gemacht sind, dem Sägenschärfer als Führer, indem sie ihn

befähigen, die Säge an dem Schnittrande in so gleichmäſsiger Höhe bezieh. Breite

überall zu halten, wie sie die Fabrik verläſst. Die Neigung zum Reiſsen bezieh. zum

Brechen an der Wurzel der Zähne wird durch die Löcher beseitigt, da dieselben den

gleichen Zweck erfüllen, wie an das Ende eines Bruches gebohrte Löcher, um dessen

weitere Vergröſserung zu verhindern.

In Fig. 26 und

27 sind

zwei gelochte Sägen dargestellt, um die Anordnung der Lochung zu erläutern.

Sägen mit austauschbaren, lose eingelassenen Zähnen sind bei uns für

Holzbearbeitungszwecke wohl gar nicht in Gebrauch. Dieselben finden jedoch in

Amerika ausgedehnte Verwendung. In Fig. 28 bis 30 sind einige

neuere Anordnungen dieser Art, welche sämmtlich nicht nur austauschbare, sondern

auch umdrehbare, zweischneidige Zähne aufweisen, nach den Vorschlägen von Bole in Beaver Falls, Pa. (*Nordamerikanisches Patent

Nr. 374821 vom 30. Juni 1887) und Emerson in Beaver

Falls, Pa. (*Nordamerikanisches Patent Nr. 368999 vom 4. Mai 1887) dargestellt. Die

Anordnungen erklären sich leicht aus den Abbildungen. Die Zähne besitzen zwei

Schneiden a, werden in geriefte Einschnitte am

Sägeblatte eingelassen und durch Stifte b mit letzterem

fest verbunden.

Bei der Schränkmaschine von P.

und E. Rasmussen in Slagelse (* D. R. P. Nr. 42486 vom 11. Mai 1887) wird

die Schränkung des zwischen zwei Backen J (Fig. 31)

eingespannten Sägeblattes durch zwei Hämmer

GG1 vollzogen, welche

von dem Klotze F zusammengedrückt werden, wenn der

doppelarmige Hebel D durch den Daumen C niedergezogen wird.

Die Maschine kann, je nachdem es erforderlich ist, entweder alle Zähne des in ihr

angebrachten Sägeblattes oder, was häufig gewünscht wird, nur zwei Zähne schränken

und die anderen zwei unberührt lassen. Zu diesem Zwecke ist die Maschine mit zwei

Getrieben AA1 von

verschiedener Gröſse und den Rädern BB1 versehen. Das eine Räderpaar, von welchem die

Uebertragung gleich 1 : 2 ist, wird benutzt, wenn alle Zähne, das andere, dessen

Uebertragung gleich 1 : 4 ist, wenn nur zwei Zähne geschränkt werden sollen.

Die den Gewichtshebel tragende Schraube E läſst sich

mittels der Schraubenmutter ein wenig heben oder senken, je nachdem ein stärkeres

oder schwächeres Schränken gewünscht wird.

Der Apparat G und G1 kann durch eine Flügelschraubenmutter in den

langen Ausschnitten von H und H1 leicht geschoben werden, so daſs er

stets an der rechten Stelle der Sägezähne wirken kann. N und N1 sind

zwei Blattfedern, welche die Schränkwerkzeuge zurückdrücken.

Der Vorschub des Sägeblattes nach jeder vollzogenen Schränkung wird durch die an der

Scheibe R befestigte Klinke Q bewirkt.

Maschinen zum Schneiden von Brettern und Fourniren.

Bei der Maschine von Dr. E. Bradley in New York (* D. R.

P. Nr. 44946 vom 14. März 1888) wird das Messer in einem schräg unter 45° gegen die

Vorschubbahn B (Fig. 32) des Holzes

geneigten Rahmen F durch einen direkt mit dessen Kopf

G verkuppelten Dampfkolben H hin und her gezogen. Eine vom Messerhalter G ausgehende Stange O bewegt durch eine

Kurbel I und die Stange h1 die Schieber h für die Dampfmaschine H, während eine

Hilfsdampfmaschine P, welche durch Riemen die

Riemenscheibe P2

umdreht, zur Ueberwindung der Todpunkte des Messerrahmens verwendet werden soll. Das

Dampfrohr M speist beide Maschinen; seine Drosselklappe

wird durch den Hebel N beeinfluſst.

Für die Construction der Maschine von G. A. Oncken in

Stralau-Berlin (* D. R. P. Nr. 45052 vom 10. Februar 1888) sind folgende

Gesichtspunkte maſsgebend gewesen.

Bei den bisher in Anwendung gekommenen Maschinen zum Schneiden von Brettern aus

Rundholz muſs die gegenseitige Stellung der Drehachse des Blockes, der Anschlagkante

der Druckleiste und der Schnittkante des Messers, sowie die Form des letzteren nach

ganz bestimmten Grundsätzen angeordnet sein, wenn die Bretter in ihrem Gefüge den

nöthigen Halt behalten sollen, und zwar müssen, wie in Fig. 33 schematisch

dargestellt, erstens Drehachse, Messerkante und Anschlagkante der die Schnittstärke

bestimmenden Druckleiste in derselben Ebene liegen, und zweitens zur vollständigen Erreichung

vorgenannten Zweckes das Messer selbst nach einem Kreisbogen von derselben Linie

bezieh. Fläche aus geformt sein, in der Weise, daſs die vordere gerade Messerfläche

t gleichzeitig die Tangente des runden Blockes und

des abgeschnittenen Brettes bildet. Hierdurch nimmt die Leiste a den ganzen Druck auf und bildet in der Schnittlinie

selbst, wo das Brett in Folge der tangentiellen Anordnung noch sein natürliches

Gefüge, also seine natürliche Stärke hat, den Stützpunkt, an welchem es am

leichtesten bricht. Ferner hat das Messer selbst nur einen absoluten Druck gegen die

Schnittlinie auszuhalten, nimmt also nicht wie in Fig. 34 theilweise den

Druck des Vorschubes auf oder wird, wie in Fig. 36 durch Leiste und

Brett gegen den Block gedrückt. Es kann daher viel schwächer, also nach einem

gröſseren Kreisbogen geformt sein, erzeugt einen viel leichteren, gleichmäſsigeren

Schnitt und drängt in Folge seiner schlankeren Form das Brett möglichst wenig aus

seinem natürlichen Gefüge heraus.

Wäre z.B., wie in Fig. 34, die Druckkante a tiefer angeordnet,

so würde erstens das Messer selbst theilweise den Vorschub aufnehmen, ferner aber

auch das Brett von der Schnittlinie aus, da es an derselben keinen Stützpunkt hat,

sich direkt hinüberbiegen und in r einen mehr oder

minder starken Bruch erleiden, der sich selbstredend durch das ganze Brett hindurch

fortsetzen und daher das ganze Gefüge aus einander brechen würde.

Bei der Anordnung Fig. 36 würde a1 die eigentliche Anschlagkante bilden und das Brett sich zwischen a und dem Messer hindurchzwingen müssen; würde hingegen

a gegen a1 zurückspringen, so bliebe die Anordnung im Grunde

genommen dieselbe wie Fig. 33.

Würde endlich das Messer, wie in Fig. 35, von einem tiefer

gelegenen Punkte s aus nach einem Kreisbogen geformt

oder etwa gerade abgeschrägt sein, so müſste in a ein

mehr oder minder starker Bruch stattfinden.

Wenn auch der Anfangsschnitt in richtiger Stärke stattfindet, so kann doch bei

weiterem, stets gleich bleibendem Vorschübe das im Dampf-, Alkali- oder Säurebade

aufgeweichte Holz immer mehr zusammengepreſst werden und das Messer muſs in Folge

dessen in ein stärker gepreſstes Holz einschneiden, so daſs das Brett sich gegen

Ende kaum noch zwischen dem Messer und der Anschlagleiste durcharbeiten kann. Die

abgeschnittenen Bretter dehnen sich, sobald sie frei werden, dem bei weiterem

Vorschübe zunehmenden Drucke entsprechend, immer dicker.

Diesem ganzen Uebelstande abzuhelfen, wird die die Schnittstärke bestimmende

Anschlag- oder Druckleiste federnd gemacht, so daſs dieselbe dem stets gleich

bleibenden Vorschübe entsprechend nachgeben kann und das Messer in ein stets

gleichmäſsig; zusammengepreſstes Holz einschneidet. Die zu diesem Zwecke erforderliche

Einrichtung ist in Fig. 37 dargestellt, a ist die eigentliche

Anschlag- oder Druckleiste, welche mittels Bolzen auf den Druckleisten träger b aufgesetzt ist, welcher im Bolzen d gehalten und in den Schlitzen e auf der Platte c verschiebbar ist. Gegen

b werden die Arme ff1 der um Zapfen hh1 drehbaren Winkelhebel fg und f1

g1 durch eine Feder i angepreſst, welche um die auf der Spindel l geführte Büchse k

angeordnet ist. Die Arme gg1 sind so geformt, daſs sie die Spindel l

theilweise umfassen, um sich dadurch gleichmäſsiger gegen den Rand der Büchse k anzulegen. Auf die Schraubenspindel l ist ein Handrad m

aufgesetzt, welches dazu dient, die Feder i

zusammenzupressen, um dadurch die Druckleiste von den Armen ff1 freizugeben. Die Platte c ist auf dem Messerbocke p in Schlitzen n verstellbar, um die Leiste

für die gewünschte Bretterstärke einstellen zu können.

Drückt gegen diese Leiste ein gebogener conischer oder überworfener Block, so daſs

derselbe z.B. zu Anfang nur in einem Punkte anliegt, so findet auch nur ein

einseitiger Gegendruck von dem Arme g aus statt. Die

Feder i drückt sich zusammen und gibt dadurch den Arm

g1 frei. Da der

Druckleistenhalter b im Ruhezustande in den Schlitzen

e gegen die Bolzen d

anliegt, so kann das Ende y der Anschlagleiste nicht in

entgegengesetzter Richtung folgen oder letztere sich drehen, um sich ihrer ganzen

Länge nach an den Klotz anzulegen, sondern sie wird., da auf den Vorschub von y überhaupt kein Federdruck mehr wirkt, sich allmählich

parallel zur Achse des Blockes einstellen.

An Stelle der beiden Winkelhebel fg können, sobald die

Leiste überhaupt einen Anschlag hat, auch direkt zwei Federn angebracht werden, doch

ist vorstehende Anordnung vorzuziehen., indem erstens von zwei verschiedenen Federn

aus nie ein vollständig gleichmäſsiger Druck erreicht wird, und zweitens durch das

vollständige Freiwerden des einen oder anderen Endes der Leiste die Parallelstellung

leichter und vollkommener erreicht wird.

Um die in D. p. J. 1887 266 *

102 besprochene Maschine zum Schneiden von Nuthen und Abschrägungen verwendbar zu

machen, hat G. A. Oncken in Riga (Zusatz * D. R. P. Nr.

44007 vom 22. November 1887) die in Fig. 38 dargestellte

Abänderung getroffen.

Da die Messerköpfe f gleichmäſsig mit dem Messerrahmen

F vorrücken müssen, so ist die Bewegung derselben

mit der Spindel B, welche die Bewegung des Rahmens F bedingt, in Verbindung gebracht. Auf dem äuſseren

Ende der Spindel B sitzt ein Zahnrad M, in welches ein zweites N mit gleicher Zähnezahl eingreift. Letzteres sitzt auf der Welle W, welche an ihrem entgegengesetzten Ende ein Winkelrad

O trägt. Dieses greift wieder in ein zweites

Winkelrad P mit gleicher Zähnezahl ein, welches mit

entsprechendem Muttergewinde versehen ist und sich um eine Schraubenspindel Q dreht. Das Rad P

ist, mit der

feststehenden Säule S drehbar verbunden, und da die

Spindel Q gleiches Gewinde wie B hat, so muſs der Vorschub der Messerbank R

genau demjenigen des Messerrahmens F entsprechen. Ein

zweites Winkelrad O1

auf der Welle W mit Handrad T dient dazu, den Block zwischen den Centrirklauen in der richtigen Höhe

einzustellen. Zu diesem Zwecke läſst sich das Winkelrad O durch den in d drehbaren Winkelhebel abc ausschalten, so daſs, unabhängig von dem Getriebe,

mittels der Kurbel V der Messerrahmen und mittels des

Handrades T die Messerbank gegen den Block eingestellt

werden können. Die Messerbank R hat nach zwei Seiten

die Arme ee, auf welchen sich die beiden eigentlichen

Messerköpfe f je nach Länge des zu bearbeitenden

Blockes verstellen lassen. Da die Messerköpfe der wagerechten Schaukelbewegung des

Blockes folgen müssen, so sind die beiden Arme ee um

einen Zapfen drehbar angeordnet. Die Messerköpfe f

tragen die Federgabeln oo, welche sich in Folge ihrer

Elasticität bei jedem Durchmesser des Blockes an denselben anlegen, ferner je zwei

Messer u, welche geneigt oder parallel zu einander

stehen und die beiden seitlichen Schnitte der Nuthen bewirken. Die Messer v heben dann die Nuthen in der Tiefe der seitlichen

Einschnitte aus, während ein drittes Messer die seitliche Abschrägung bewirkt.

Um die zur Herstellung von Kisten vorzurichtenden Bretter auf Gehrung zu schneiden

und gleichzeitig mit schwalbenschwanzförmiger Feder und Nuth zu versehen, haben H. Campbell und J. S.

Buroughes in London (* D. R. P. Nr. 42349 vom 23. Januar 1887) eine

Maschine erbaut, welche diese Arbeiten bei einem Durchgange der Bretter bewirkt. In

der Maschine sind auf die Länge der Bretter zwei Latten einstellbar, welche hinter

einander die bezüglichen Messer tragen.

Bei der Schutzvorrichtung für Hobelmaschinen von A. Knabe in Augsburg (* D. R. P. Nr. 45083 vom 15.

Februar 1888) wird der Messerköpfe (Fig. 39) durch lose an

einander gefügte, um eine Achse a lose drehbare

Schutzbrettchen b überdeckt, welche nur in der durch

einen Pfeil gekennzeichneten Zuführungsrichtung des Werkstückes ausweichen können,

so daſs man also von rückwärts nicht an das Werkzeug gelangen kann. Von vorn her,

also in der Zuführungsrichtung, ist der Zugang zum Werkzeuge in der Regel durch die

lose in das Querstück d eingeschobenen Rechenstäbe h gehindert. Das Querstück d ist in den Seitenständern f gerade geführt

und an die über Rollen laufende Schnur g angehängt,

mittels welchen der ganze Rechen beim Einführen des Werkstückes gehoben wird; beim

Niederlassen des Rechens setzen sich die über dem Werkstücke liegenden Rechenstäbe

lose auf das Werkstück auf, während sich die übrigen Rechenstäbe bis gegen den

Maschinentisch herabsenken. Die Schutzbrettchen b

weichen dem eingeführten Werkstücke von selbst aus und fallen nach dem Passiren des

Werkstückes von selbst in ihre ursprüngliche Lage zurück; um diesen Fall zu mildern, sind die

Schutzbrettchen nach oben mit einer als Gegengewicht wirkenden Verlängerung

versehen. Seitlich erfolgt der Abschluſs durch die an den Ständern f angebrachten Flügel i.

Die auf das Werkstück sich aufsetzenden Rechenstäbe weisen die das Werkstück

einführende Hand rechtzeitig ab. Durch die einzelnen beweglichen Rechenstäbe ist die

Anbringung von Anschlag- oder Führungsschienen an jeder Stelle des Maschinentisches

in keiner Weise gehindert.