| Titel: | Neue Verfahren und Apparate zur Gewinnung von Alkalimetallen, sowie von metallischem Chrome. |

| Autor: | Sachse |

| Fundstelle: | Band 271, Jahrgang 1889, S. 130 |

| Download: | XML |

Neue Verfahren und Apparate zur Gewinnung von

Alkalimetallen, sowie von metallischem Chrome.

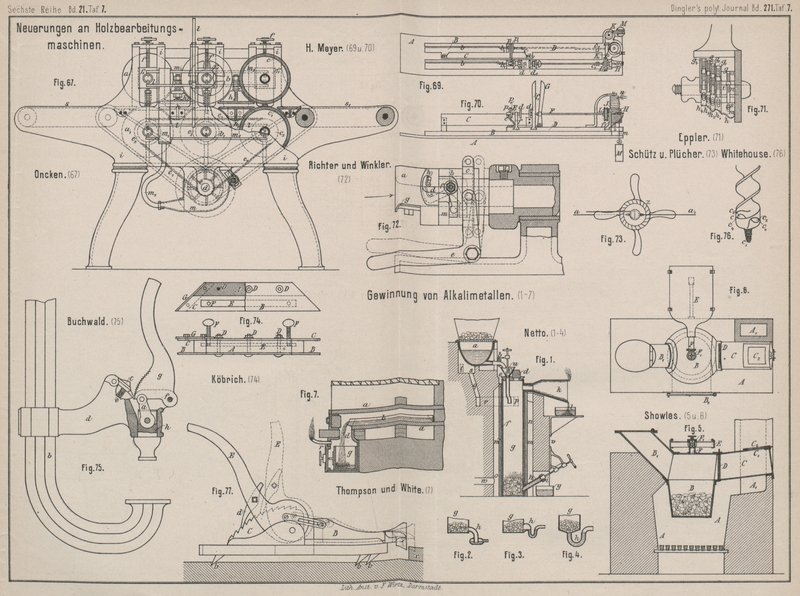

Patentklasse 75 und 12. Mit Abbildungen auf Tafel 7.

Verfahren und Apparate zur Gewinnung von

Alkalimetallen.

Es war zu erwarten, daſs das Castner'sche Verfahren zur

Darstellung von Kalium und Natrium mittels Reduction der Aetzalkalien durch Kohle (D. R. P. Nr. 40415

vom 2. Juni 1886. Englisches Patent Nr. 7395 vom 2. Juni 1886. Nordamerikanisches

Patent Nr. 342897; vgl. 1886 262 486. 1887 265 595), welches ein billiges Hilfsmittel zur Gewinnung

von Aluminium nach dem alten Wöhler'schen Verfahren bieten soll, den Erfindungsgedanken von Neuem auf

dieses Feld führen und namentlich auch zur Construction brauchbarer Apparate zur

Ausführung des bekannten Reductionsprozesses anregen würde.

Bei der Darstellung von Natrium (es soll hier Natrium als Beispiel gewählt werden)

durch Reduction von Aetznatron mittels Kohle findet das Resultat der beendeten

Reaction durch folgende Gleichung seinen Ausdruck: NaHO + C = Na + H + CO. Der

Verlauf dieses Prozesses läſst aber verschiedene Phasen erkennen, da man die

intermediäre Bildung von Natriumcarbonat beobachten kann und gleichzeitig zur

Ausführung der Reduction eine allmähliche und recht bedeutende Steigerung der

[Temperatur nothwendig wird. Während nämlich die Reduction anfangs bei

verhältniſsmäſsig niedriger Temperatur, etwa bei Rothglut, vor sich geht, muſs die

Temperatur zur Unterhaltung der Reduction bis zur hellen Weiſsglut gesteigert

werden. Die Reduction verläuft nämlich zuerst unter Bildung von Natriumcarbonat,

Natriummetall, Kohlenoxyd und Wasserstoff, wie etwa durch folgende Gleichung

veranschaulicht wird:

4NaHO + 2C = Na2CO3 + 2Na + 4H + CO.

Es wird also, sobald nach dem Zusammenbringen von Aetznatron

mit glühenden Kohlen eine Reaction eingetreten ist. sich die Reduction nicht nur auf Aetznatron,

sondern auch auf Natriumcarbonat auszudehnen haben. Da aber das Natriumcarbonat zu

seiner Reduction bedeutend höherer Temperaturen bedarf als das Aetznatron, so wird

die zur Reduction nothwendige Temperatur mit wachsender Carbonatbildung gesteigert

werden müssen. Diese Anwendung von hohen Temperaturen hat neben dem bedeutenden

Brennmaterialienverbrauch u.a. auch den Uebelstand. daſs man nur Schmiedeeisen oder

höchstens Guſsstahl für die Reductionsgefäſse anwenden kann, und daſs diese stark

leiden, wodurch ein häufiges Auswechseln derselben nöthig wird, und ferner, daſs ein

continuirlicher Betrieb nicht möglich ist. Zur Beseitigung dieser Uebelstände trennt

C. Netto in Dresden (D. R. P. Nr. 45105 vom 5.

November 1887) das in der ersten Phase des Reductionsprozesses erzeugte Carbonat von

dem neu zugeführten, auf die glühenden Kohlen allmählich aufflieſsenden Aetznatron

durch nach Bedarf oder auch continuirlich bewirkten Abfluſs des ersteren aus dem

Apparate, so daſs nur die erste Phase des Prozesses eintritt, d.h. die Reduction

sich also immer nur auf das neu hinzuflieſsende Aetznatron erstreckt und so nur

verhältniſsmäſsig geringer Temperaturen bedarf. Zur Ausführung dieses Verfahrens

dient der in Fig.

1 bis 4 Taf. 7 dargestellte Apparat. Derselbe besteht aus dem zum Schmelzen des

kaustischen Natrons dienenden Behälter a, dessen für

das geschmolzene Natron bestimmtes Ablaufrohr mit Regulirhahn b versehen ist. c ist der

Beschickungstrichter für das geschmolzene Aetznatron, welcher durch den mit einer

für die Kohle bestimmten Füllöffnung d versehenen

Deckel e in die aus geeignetem Materiale, z.B. aus

Guſsstahl, Schmiedeeisen oder Guſseisen, gefertigte Retorte f führt, in welcher mittels der Kohle g die

Reduction vorgenommen werden soll. Die in der Nähe des Retortenbodens angeordnete

Abfluſsvorrichtung h für das entstandene

Natriumcarbonat hat eine solche Form, durch welche das flüssige Natriumcarbonat

veranlaſst wird, das Retorteninnere gegen die Auſsenluft gewissermaſsen hydraulisch

abzuschlieſsen (Fig.

2 bis 4). Das Auslaufende dieser Abfluſs Vorrichtung ist verschlieſsbar,

zweckmäſsig mittels eines Kegelverschlusses i. An eine

am oberen Theile der Retorte angebrachte Oeffnung schlieſst sich eine geeignete

Vorlage k für die Condensation des Natriums an, unter

dessen Auslauf ein Oelbehälter l angeordnet ist. Die

Retorte f ist mit einem Schutzmantel m aus Thon umgeben. Die zur Heizung bestimmten Gase

werden durch Kanal w und Oeffnung o in den Kanal n geleitet,

wo sie die Retorte umspülen; daraufgehen die Heizgase durch Oeffnung p, Kanäle r und q in den Heizraum s, wo

sie den Kessel a wärmen, und können dann durch Oeffnung

t nach dem Schornsteine abgeführt werden.

Fülltrichter c kann mit einem Kegelverschlusse u ausgestattet sein. Unterhalb der Abfluſsvorrichtung

h ist ein Auffangegefäſs y für die bei der Reduction gebildete, zum groſsen Theile aus

Natriumcarbonat bestehende Schlacke angeordnet.

Bei Beginn der Operation wird die Retorte zur Hellrothglut erhitzt, darauf bei

abgenommenem Deckel e oder durch die

Kohlenbeschickungsöffnung d so viel Kohlen (am besten

Holzkohle) eingetragen, bis die Retorte zu ungefähr ein Drittel damit angefüllt ist.

Nachdem die Kohlen ebenfalls zum Glühen gebracht sind, was schon in einigen Minuten

der Fall ist, wird das geschmolzene Aetznatron aus dem Kessel a durch Trichter c auf die

glühenden Kohlen flieſsen gelassen, welcher Zufluſs mittels des Hahnes h in seiner Stärke regulirt werden kann; sofort zeigt

sich bei k die Natronflamme, und nach ganz kurzer Zeit

wird das Natrium aus k in den Oelbehälter l flieſsen. – Anfänglich ist es nöthig, behufs

Fernhaltens der Auſsenluft das Kegelventil i zu

schlieſsen. Nach kurzer Zeit, vielleicht nach einer halben Stunde, hat sich am Boden

der Retorte so viel gröſstentheils aus Natriumcarbonat bestehende Schmelze

angesammelt, daſs dadurch ein hydraulischer Verschluſs bei h entsteht und der Kegelverschluſs i gelöst

werden kann, worauf ein Ueberschuſs an Schmelze ungehindert aus der

Abfluſsvorrichtung h abflieſsen wird.

Um Undichtigkeiten und somit den Verlust von Alkalimetall zu vermeiden, ist die

Retorte aus einem Gusse hergestellt. Der hydraulische

Verschluſs h gestattet also das gebildete

Alkalicarbonat ständig aus dem Bereiche des Reductionsprozesses fortzuführen, so

daſs nur eine Einwirkung der Kohle auf das immer von Neuem zugeführte Alkalihydrat

stattfinden soll, wodurch wieder ein Arbeiten bei verhältniſsmäſsig so geringer

Temperatur ermöglicht wird, daſs man Guſseisen als Material für die

Reductionsgefäſse anwenden kann. – Den gleichen Zweck, die Reduction der

Aetzalkalien bei bedeutend niedrigerer Temperatur als der bisher erforderlichen zu

ermöglichen, verfolgt der von O. M. Thowless in

LondonTaf. 7 gibt den Namen irrthümlich Showles

an. (D. R. P. Nr. 45378 vom 27. September 1887) angegebene

Apparat; derselbe gestattet, das Erhitzen des Kohlenstoff haltigen Zuschlages und

nöthigenfalls auch des zu reducirenden Alkalis oder Alkalicarbonates vor ihrem

Zusammenbringen zu bewirken, wodurch die Bildung irgend einer die Reduction

störenden Verbindung verhindert werden soll. Der Apparat (Fig. 5 und 6) besteht aus einem in

den Ofen A eingesetzten Tiegel oder einer Retorte B, in welchen durch Fülltrichter B1 eingeschütteter Koks

oder ein anderes zweckdienliches Kohlenstoff haltiges Material im Zustande hoher

Erhitzung erhalten wird. In dieses Gefäſs wird dann das vorher im Vorwärmschachte

C erhitzte caustische Natron oder Kali oder deren

Carbonate nach Oeffnung des Schiebers D so eingeführt,

daſs es in möglichst innige Berührung mit dem hoch erhitzten Zuschlage tritt. Die

Erhitzung des Alkalis in C erfolgt mittels des

unterhalb und theilweise um C herumgeführten Zuges A1; die sich

entwickelnden Metalldämpfe werden durch Rohr F mit

Absperrventil F1 nach

einem Condensator E der für die Gewinnung von

Alkalimetallen üblichen Art abgeleitet. Die Retorte wird zweckmäſsig innen mit

Graphit, Retortenkohle oder anderem passenden feuerbeständigen Materiale

ausgefüttert. Die Beschickung des Vorwärmschachtes C

mit dem zu erhitzenden Alkali geschieht durch die mit Deckel C2 versehene Einfüllöffnung C1; die Entleerung der

Rückstände aus der Retorte erfolgt durch eine an derselben vorgesehene Thür B2. – J. B. Thompson in London und W. White in Churchfields (D. R. P. Nr. 43235 vom 26. Juli 1887) schmelzen

zuerst die Alkalihydrate bezieh. Carbonate (2 Th.) mit Kohlenstoff haltigem

Materiale (1½ Th.), Theer o. dgl. (auch Glucose und Kohlenwasserstoffe werden in der

Patentschrift genannt) bei dunkler Rothglut zusammen und lassen dann die Reduction

der erkalteten Schmelze in einem besonderen Apparate vor sich gehen. Das

Zusammenschmelzen geschieht in Tiegeln oder Töpfen, worauf die durch Umstürzen der

letzteren entleerte und erkaltete Schmelze zerkleinert wird. Die Reduction derselben

geschieht in einem flachen Eisenblechkasten b (Fig. 7) mit

Ausfluſsstülle d, welcher in eine fest eingemauerte,

durch die Flammen einer seitlich angeordneten Feuerung umspülte, geneigt liegende

Gasretorte a eingeschoben wird, bei heller Rothglut,

welche fortwährend in der Retorte unterhalten bleibt. Das frei werdende Natrium soll

in flüssigem Zustande durch eine von den Feuergasen abgeschlossene Retortenöffnung

bei d in einen Sammelkasten g abflieſsen, in welchem Theile des Apparates durch Verdampfen von

Paraffinöl eine nicht oxydirende Atmosphäre unterhalten wird. Das als Nebenproduct

der Reaction auftretende Kohlenoxydgas entweicht durch ein Rohr r; es wird angezündet und zeigt durch sein Erlöschen

die Beendigung der Reaction an. Die von der Retorte abziehenden Feuergase genügen

noch zur Herstellung der Schmelze in den obengenannten Tiegeln.

Ein neues Verfahren zur Darstellung von metallischem

Chrom und Chromlegirungen beschreiben V. und E. Rouff in St. Etienne, Frankreich (D. R. P. Nr. 43213 vom 31. Juli 1887):

Um zur Reduction direkt Alkalichromate benutzen zu können, führen dieselben neben

Kohle noch Kieselsäure in den Reductionsprozeſs ein, die bei lebhafter Rothglut die

Chromsäure austreibt, welche sofort der Reduction durch die Kohle unterworfen wird.

Das gewonnene Chrommetall ist schwammig und mit Alkalisilicat verunreinigt, welches

durch Auswaschen entfernt wird. Es empfiehlt sich bei dem Reductionsprozesse einen

Ueberschuſs von Kohle zu verwenden, da sonst das metallische Chrom sich leicht

wieder auf Kosten der vorhandenen Kieselsäure unter Bildung von Silicium oxydirt.

Erhält das Gemenge aus Alkalichromat, Kieselsäure und Kohle einen Zusatz geeigneter

(oxydischer) Erze des Eisens, Kupfers oder Mangans, so werden durch den darauf

folgenden Reductionsprozeſs Legirungen des Chromes mit den genannten Metallen erhalten. Setzt man dem

ursprünglichen Reductionsgemenge mehr Kieselsäure, als zur Bildung des

entsprechenden Alkalisilicates nöthig ist, hinzu, so wird, da sich die Kieselsäure

durch Chrom in Gegenwart von Kohle reducirt, eine Chromsiliciumlegirung erhalten.

Ersetzt man die obengenannten Metalloxyd zuschlage durch Wolframsäure, so ergibt der

Reductionsprozeſs eine Wolfram-Chromlegirung. An Stelle der Alkalichromate können

auch die Erdalkalichromate, wenn auch weniger vortheilhaft, da das als Nebenproduct

erhaltene Erdalkalisilicat in Wasser unlöslich ist und auſserdem eine höhere

Temperatur zur Reduction erforderlich ist, verwendet werden. Die Trennung soll durch

Schmelzen und Abscheidung des Erdalkalisilicates als Glasschaum bewirkt werden. An

Stelle der Kieselsäure sollen in gleicher Weise die sauren Silicate, die Borsäure

und sauren Borate Verwendung finden können, wie auch an Stelle der neutralen die

sauren Chromate treten können.

Sachse.

Tafeln