| Titel: | Neuerungen im Eisenhüttenwesen. |

| Autor: | W. Koort |

| Fundstelle: | Band 272, Jahrgang 1889, S. 61 |

| Download: | XML |

Neuerungen im Eisenhüttenwesen.

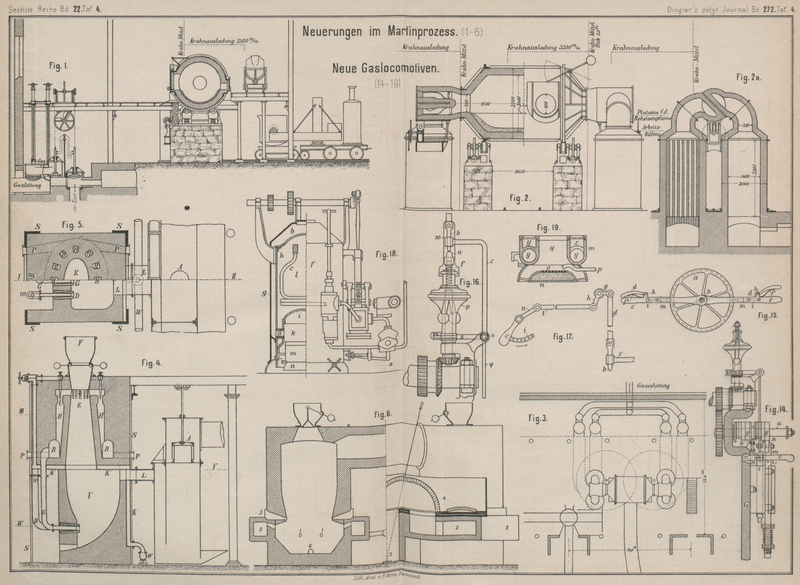

Mit Abbildung auf Tafel

4.

Neuerungen im Eisenhüttenwesen.

Der Martin-Prozeſs.

Während in der älteren Literatur meist von einem Siemens-Martin-Prozeſs die Rede ist, unterscheidet man jetzt streng

zwischen Siemens-Prozeſs und Martin-Prozeſs. Bei dem letzteren werden bekanntlich Schrot und Abfälle in

einem Roheisenbade gelöst, wohingegen Siemens Erze zum

Roheisen setzt und somit durch Eisenoxyde eine Oxydation des Roheisenbades bewirkt.

Der Siemens-Prozeſs oder die Herstellung von Siemens-Fluſseisen ist daher gleichbedeutend mit der

sogen. Erzstahlarbeit (vgl. Wedding, Schmiedbares Eisen

S. 492). Werden aber die Erze zunächst durch irgend eine Rennarbeit reducirt und der

erhaltene Eisenschwamm anstatt der Eisenoxyde zum Roheisen gesetzt, so ist dies der

sogen. Eisenschwammprozeſs (vgl. Wedding, Schmiedbares

Eisen S. 565). Letzterer ist von keiner wesentlichen Bedeutung, da es unnöthig

erscheint, die Erze zunächst zu reduciren, während man nach dem Vorgange von Siemens die Oxyde direct dem Roheisenbade zusetzen

kann.

Der Siemens-Prozeſs und der Martin-Prozeſs bilden den sogen. Flammofenfluſseisenprozeſs, sowie das Martin-Fluſseisen und Siemens-Fluſseisen den gemeinschaftlichen Namen Flammofenfluſseisen

führen. Kürzer bezeichnet man den Prozeſs als Herdschmelzprozeſs, indem man sich an

die englische Bezeichnung Open-hearth-process

anschlieſst und auch zuweilen von einem offenen Herde redet, obwohl eigentlich kein

offener Herd angewendet wird.

Der Herdschmelzprozeſs, namentlich der basische, scheint der Prozeſs der Zukunft zu

werden. In Stahl und Eisen 1887 Heft 6 findet sich ein

interessanter Entwurf einer neuen Martin-Stahlanlage

von Steffen. Nunmehr liegt ein Parallel-Entwurf vor,

welcher von W. Schmidhammer ausgearbeitet und in Stahl und Eisen 1888 S. 369 mitgetheilt ist.

Zur Entgasung der Kohle, welche mittels des Fülltrichters F (Fig.

4) aufgegeben wird, dient der Entgasungsraum E, der gleich senkrechten Verkokungskammern aus Façonsteinen errichtet

wird, die mit einer zweiten Gattung von Façonsteinen zugleich die Heizkanäle H bilden. Letztere münden in einen ringförmigen Raum

R, aus welchem eine Rohrleitung zur Düse G und in den unter dem Entgasungsraum befindlichen

Vergasungsraum V führt. Dieser letztere ist gegen den

Entgasungsraum bedeutend erweitert und wird durch einen Kühlkasten K von demselben getrennt; dieser Kühlkasten trägt

einestheils, indem er auf Flantschen der winkelförmigen Säulen S aufsitzt, das ganze obere Mauerwerk, dadurch den

unteren Theil entlastend, anderntheils dient er zugleich zu einer mäſsigen Erhitzung

des Windes; zu diesem Zweck wird der Wind durch die Leitung W zugeführt und durch die Rohre w und w1 abgeleitet; w führt zu den Düsen D,

von welchen auf jeder Seite der Düse G eine angeordnet

ist, und liefert den Wind zur Vergasung der Kohle. Die Leitung w1 führt zu den

injectorartig geformten Brennern i, welche die

Destillationsproducte aus der Entgasungskammer E

absaugen und zur Verbrennung bringen. Die gebildeten heiſsen Verbrennungsproducte

gelangen durch den Kanal R zur Düse G und zwischen den Winddüsen D in die glühende Kohle, wo sie zu Kohlenoxyd und Wasserstoff reducirt

werden sollen. Die Gase des Gaserzeugers werden durch das flache Rohr L in einen Reinigungskasten und von da durch das

Absperrventil mit Wasserverschluſs A in den

Gassammelkasten und zur Verbrauchsstelle geführt.

Zur Inbetriebsetzung des Gaserzeugers ist es vorerst nöthig, die Entgasungskammer

heiſs zu bekommen. Zu dem Zweck wird erst in dem Vergasungsraum V Feuer gemacht und bei geschlossenem Ventil A das Mauerwerk incl. des Entgasungsraumes soweit

heiſsgeblasen, als es mit Rücksicht auf den nur durch Wind gekühlten Kühlkasten

angeht; dabei läſst man die Verbrennungsproducte durch die offenen Putzlöcher P des Ringkanals R

entweichen. Kommen bei höherer Kohlenschüttung schon unverbrannte Gase zu den

Brennern i, so können sie, wenn die Brenner schon etwas

warm sind, mit Wind verbrannt werden, bis die Heizkanäle H in guter

Hitze sind. Ist dies bei allmählicher Anfüllung des Entgasungsraumes erreicht, so

können sofort das Ventil A geöffnet und die Putzlöcher

geschlossen werden, und der Apparat ist in voller Thätigkeit. Sollten Festsetzungen

der Kohle trotz der nach unten erweiterten Form des Entgasungsraumes vorkommen, so

können diese mit Hilfe von Stangen durch die an den kurzen Seiten des Füllkastens

angebrachten Löcher behoben werden.

Von den Gaserzeugern gelangen die Gase in die Wärmespeicher (Fig. 1 und 2). Zur Regulirung für die

zuströmenden Gase und die Luft dienen einfache Tellerventile. Die Umschaltung beim

Regenerativofen erfolgt ebenfalls mit Ventilen, die aber mit Wasser gekühlt sind;

die Ventilkästen sind, wenn nöthig, ausgemauert und reichlich mit Putzöffnungen

versehen. Durch einen Kettentrieb werden sämmtliche acht Ventile, die zur

Umschaltung nöthig sind, von einem Handrad aus mit einem Male gestellt. Alle Ventile

sind mit Zeigern in Verbindung, die ihre Stellung genau angeben. Bei den

Regulirventilen sind die Ständer der Stellräder überdies mit den Ventilsitzen in

starrer Verbindung, damit die Einstellung des Ventils immer genau erfolgen kann.

Sämmtliche Ventile sind leicht und rasch auswechselbar. Von den Umschaltungsventilen

führen geräumige Kanäle, welche als liegende Wärmespeicher dienen und daher mit

einem Ziegelgitter ausgefüllt sind, unter die senkrechten, in Blechcylindern von

2m Durchmesser eingebauten freistehenden

Wärmespeicher. Diese sind am Umfang auf 300mm

ausgemauert (Fig.

2a); die Ausfüllung ruht auf einem gewölbartig hergestellten Gitter von

Chamottesteinen und besteht aus Façonsteinen, welche senkrecht durchgehende, runde

Schächtchen von 135mm Durchmesser bilden; diese

sind überdies durch enge quadratische, horizontale Kanälchen untereinander in

Verbindung, welche in ihrer Uebereinanderfolge senkrechte quadratische Schächtchen

von 50mm Seitenlänge bilden. Diese Ausfüllung

besteht aus einer einzigen Gattung von Façonsteinen und ist unverrückbar, da die

Steine mit Vorsprüngen ineinandergreifen. Der Uebergang von dem liegenden in den

stehenden Wärmespeicher wird durch einen 1m hohen

leeren Raum gebildet, der den Gasen und der Luft bezieh. den Verbrennungsproducten

Gelegenheit bietet, sich zu sammeln und über den ganzen Querschnitt des zu

durchstreichenden Wärmespeichers gleichmäſsig zu verbreiten. Die senkrechten

Wärmespeicher sind oben durch einen ausgemauerten Blechconus abgeschlossen, der am

abgestutzten Ende sich in das zum Brenner führende Rohr fortsetzt. Die wagerechten

Wärmespeicher sind oben mit Chamotteplatten gedeckt, die auf den die Schlichtung

bildenden Längsmauern ruhen. Darüber kommen Eisenplatten und zum Schutz gegen zu

groſse Ausstrahlung eine Sandschicht. So sind sie am besten von oben zugänglich.

Die Heizfläche eines senkrechten Wärmespeichers beträgt 67qm, die des wagerechten für Gas 69, der Luft 138qm, so daſs für die Gase in Summa 136, für die

Luft 205qm Heizfläche vorhanden sind, was

jedenfalls reichlich bemessen und für lange Umsteuerungsperioden geeignet ist. Die

Anordnung wagerechter Wärmespeicher neben den senkrechten ermöglicht eine

entsprechende Vergröſserung der Heizfläche und hat den Vortheil, die nicht zu

umgehenden groſsen Kanalräume, welche bei jedem Umsteuern einen bestimmten

Gasverlust bedingen, wenigstens für die Wärmeausnützung in geeigneter Weise

heranzuziehen.

Von den Wärmespeichern führen je zwei gekrümmte Rohre in gleicher Höhe zu den

Brennern, welche in der Hauptsache aus einem 1,4m

weiten wagerechten Blechstutzen bestehen, der durch eine wassergekühlte Scheidewand

in zwei Theile getheilt wird. Auſsen- und Scheidewand sind mit feuerfestem Material

bekleidet. Die Scheidewand ist so windschief gewunden, daſs Gase und Luft von rechts

und links eintreten, das Gas aber unter der Luft in den Ofen gelangt. Der ganze

Brenner ist mit dem Wärmespeicher und dem Ofen nur in losem Contact und ruht in

einem Lager, das mit Hilfe eines Handrades und Excenters um etwa 40mm vom Ofen weggerückt werden kann, sobald

derselbe gedreht werden soll. In Folge dieser losen Anordnung können die Brenner

auch ohne Umstände mit Hilfe von Erahnen abgehoben, durch neue ersetzt und in Muſse

ausgebessert werden. Der Ofen selbst besteht aus einem mit zwei conischen Ansätzen

versehenen Blechcylinder von 3m Durchmesser und

5,4m Gesammtlänge (Fig. 1 und 2). Der cylindrische

Mitteltheil ist 3,5m lang und an seinen zwei Enden

mit kräftigen Winkelringen versehen. Mit diesen Ringen ruht der Ofen auf vier

kräftigen, solide gelagerten Rollen, die alle vier zu gleicher Zeit von einer

Transmission aus mittels Schneckengetrieben gedreht werden können und welche auf

diese Art den Ofen auch drehen.

Die Blechumhüllung, die überdies mit T-Eisen versteift ist, wird auf 300mm Stärke ausgemauert und zwar mit gut gebrannten

Magnesitziegeln (Dingler 266 S. 258). An den conischen

Enden befinden sich die Oeffnungen für die Gas- und Lufteinströmung mit einem

Durchmesser von 750mm, ferner an einer Seite zwei

runde Thüröffnungen von 800mm Durchmesser und auf

der anderen Seite in der Mitte eine thürähnliche Oeffnung von 350mm Weite zum Entleeren des Stahles. Der Boden ist

über die Magnesitausmauerung von Dolomit aufgestampft. Die eigenthümliche Form des

Ofens ist eine Folge der Absicht, denselben drehbar einzurichten. Das Drehen des

Ofens soll folgende Vortheile bieten: Da die Beschickung durch Drehen des Ofens

entleert werden kann, entfällt jede Arbeit am Stichloch, es kann daher auch nicht

durch Versagen des Stichloches eine Störung eintreten; ferner, und das ist die

Hauptsache, läſst sich der Boden am besten erhalten. Am verderblichsten für den

Boden sind die kleinen Reste von Metall und Schlacke, welche in den Grübchen des

Bodens immer zurückbleiben; diese fressen sich immer mehr ein; und wenn die Grübchen

auch mit neuer Bodenmasse ausgefüllt und ausgebessert werden, so bleibt doch

unterhalb immer etwas Stahl oder Schlacke. Läſst sich der Boden soweit neigen, daſs

Metall und Schlacke abflieſsen können, so ist der basische Boden von unbegrenzter

Dauer. Ferner ist der ganze Ofen leicht auswechselbar. Dazu ist nur ein kräftiger

Wagen nöthig, auf dem vier hydraulische Hebevorrichtungen stehen, deren Plunger von

Hand aus durch kleine Pumpen gehoben werden kann. Zwei Plunger tragen je einen

Träger, welche den Ofen aufnehmen.

Die Eisenconstruction des Ofens, der für 12 bis 15t

Beschickung berechnet ist, wiegt etwa 6000k und

die Ausmauerung noch 12000k. Wenn die vier Plunger

je einen Durchmesser von 250mm haben, die kleinen

Pumpenpistons 20mm und 110mm Hub, so können bei einer Hebelübersetzung von 1

: 5 vier Mann leicht den ganzen Ofen um 250mm in

13 Minuten heben. Mit Hilfe einer Locomotive oder des fahrbaren Guſskrahns wird das

Ganze zur Reparaturstätte gefahren. Daneben ist eine Feuerung anzuordnen behufs

Vorwärmung des Reserveofens, indem derselbe zwischen die Feuerbrücke und die

Fuchsöffnung eingeschaltet wird. Dieser Reserveofen wird mit demselben Wagen in

ähnlicher Weise von der Feuerung weg und zwischen die Brenner gefahren und mit den

hydraulischen Hebevorrichtungen in die Lagerrollen eingesenkt.

Die Arbeit beim Ofen wird nun in folgender Weise ausgeführt: Die Materialien werden

in kleinen Wagen von etwa 2t durch einen Elevator

gehoben und dann zur Einsatzthür auf der Arbeitsbühne gebracht. Bei Verwendung

flüssigen Roheisens wird es in einer Pfanne vom Hochofen oder Cupolofen zugebracht

und dann durch den Elevator gehoben, und darauf zur Ausgieſsöffnung geschoben, wo es

mit einer beweglichen Rinne eingegossen werden kann. Zu gleicher Zeit wird von der

Arbeitsseite her eingesetzt. Der Elevator kann zwei Oefen bedienen. Für schwerere

Stücke bedient man sich zweckmäſsig Welman'scher

Krahne, die zu beiden Seiten des Ofens stehen müssen.

Beim Abziehen der Schlacke muſs der Ofen soweit geneigt werden, daſs dieselbe bei der

Ausgieſsöffnung in einen untergestellten Schlackenwagen ablaufen kann. Der Stahl

wird durch rasche Drehung des Ofens in die Pfanne des Guſskrahnes ausgegossen. Zur

Bedienung der Gieſsgrube dienen die üblichen Blockkrähne.

Die Arbeitsbühne ist möglichst geräumig angelegt. Zwischen je zwei Oefen wird immer

je ein Wärmeofen aufgestellt. Ueberhaupt werden alle Einrichtungen dahin getroffen,

daſs alle durch Maschinen ausführbaren Arbeiten auch durch diese zur Ausführung

gelangen.

Der Entwurf ist einer fachmännischen Kritik durch Steffen unterzogen worden (vgl. Stahl und

Eisen 1888 S. 836). Vgl. auch R. M. Daelen's

Ansichten über beide Entwürfe in Stahl und Eisen 1888

S. 447.

In Stahl und Eisen 1888 S. 873 berichtet Dr. Leo nach Jernk. ann.

1888, VII. über die

Vorgänge bei schwedischen Martin-Oefen mit neutralem

(Chromerz) Futter.

Auf Trollhätta-Martinhütte bestand das Chromerz aus Stücken von etwa ¼ Fuſs Gröſse,

gemengt mit vielem Erzklein und Staub. Das gröbere Erz wurde zur Herstellung der

Wände verwendet, aus Erzklein und Erzstaub wurde der Herd hergestellt. Als Mörtel

bediente man sich eines etwa 0,5 Proc. SiO2 haltigen

Kalkes, mit Erzstaub zur Hälfte gemischt. Der Anstrich wurde aus Chromerz und

Steinkohlentheer ausgestampft und der Ofen vorsichtig angeheizt.

Das Frischen ging unter höchst stürmischem Kochen vor sich. Beim Abstich und in den

Coquillen kochte das Metall gewaltig, ergab aber dennoch volle und sehr zähe

Blöcke.

Bei einem Versuch zu Kolsva, wo nur der Herd und eine Längswand aus gröſseren Stücken

aufgemauert wurden, vollzog sich der Prozeſs ohne auffallende Vorgänge beim Abstich.

Die Ofenwände standen auſserordentlich gut und wurden nicht im Geringsten

angegriffen, während das Dinasgewölbe theilweise abschmolz und an den Wänden

herablief. Der Herd zeigte sich aber gleich nach dem ersten Einsatz erweicht und

wurde schlieſslich so weich, daſs man mit einem Haken die Erzstücke darin umrühren

konnte, während das Eisen geschmolzen darüber stand. Wenn der Ofen eine Zeit lang

leer stand, so wurde der Herd wieder fest. Man will für den Vorgang eine Erklärung

darin finden, daſs der im Chromerz enthaltene Serpentin mit dem etwas

kieselsäurehaltigen Kalk eine Verbindung eingeht, die, wenn auch schwer schmelzbar,

doch in der gröſsten Hitze des Ofens erweicht. Beim leeren Ofen ist die Hitze am

geringsten. Eigenthümlich bleibt es, daſs das Metall nicht in den Herd eindringt,

während in den Ofen geworfenes Chromerz doch auf dem Bade schwimmt.

Aus den Versuchen hat sich ergeben, daſs man für die Ofenwände nie ein besseres

Futter als Chromerz finden kann, da es weder schmilzt noch von der Schlacke

angegriffen wird. Für den Herd aber muſs ein anderes Material gefunden werden.

Der berühmteste schwedische Ingenieur für Martinstahlproduction, Odelstjerna, gibt (Stahl und

Eisen 1888 S. 875) Schwedens Production an Martinstahlblöcken in den Jahren

1884, 1885, 1886 und 1887 zu je 23699, 28914, 33643 und 40461t an, woraus hervorgeht, daſs die Production in

diesem Lande mit jedem Jahre gestiegen ist.

Mit Hilfe von Chromroheisen wird nach Jernk. ann. 1887,

V. in Schweden vielfach ein ausgezeichneter Martinstahl dargestellt, der angeblich

mit dem besten englischen Tiegelstahle wetteifern kann.

Direkte Eisen- und Stahlerzeugung.

Die Verfahren zur direkten Gewinnung des schmiedbaren Eisens, die sogen.

Rennarbeiten, haben trotz vieler Aufwendungen an Zeit, Kraft und Kapital bis auf die

Gegenwart keine nennenswerthen Fortschritte gemacht. Man ist nämlich noch immer

nicht im Stande, mit wirthschaftlich befriedigendem Erfolge sowohl die Reduction des

Erzes als auch die Trennung des reducirten Eisens von den übrigen Bestandtheilen

ohne Anwendung von Roheisen zu ermöglichen.

Nur die in neuerer Zeit entstandene Methode zur direkten Eisenerzeugung von Husgafvel scheint Aufmerksamkeit zu verdienen. Im

Jahrgange 1887 263 477 und 266

388 ist bereits über das betreffende Verfahren nebst dem zugehörigen Ofen Bericht

erstattet worden. Nunmehr liegen bedeutend bessere Betriebsresultate vor als

anfänglich- dieselben sind in Dobriansky in einem Husgafvel'schen Ofen mit Magneteisensteinen von Maloblagodatj erzielt

worden (vgl. Stahl und Eisen, 1889 S. 35 und 121) und

sollen hauptsächlich daher rühren, daſs jetzt harte und stahlartige Luppen

hergestellt werden, während früher vorzugsweise weiche Luppen hergestellt wurden.

Auſserdem wird das Erz auf maschinellem Wege fast pulverförmig zerkleinert, wodurch

die Reduction des Eisens aus dem Erze vollständiger ausgeführt wird. Der Gebläsewind

wird zudem höher erhitzt, und durch Umgebung des Ofenmantels mit schlechten

Wärmeleitern vermindert sich der Wärmeverlust. Betriebsresultate:

I.

Resultate mit Magneteisensteinen und mit Walzsinter 1887.

Mit ungeröstetem feinzerkleinertem Fe3O4

Mit Walzsinter

Bei Darstellung vonEisen

Wenn weichesEisen erzeugtwurde

Wenn hartesEisen erzeugtwurde

Mit Fichten-kohlen

Mit gemischtenFichten-

undBirkenkohlen

Mit Fichtenkohlen

In 24 Stunden gehämmerte Luppen Pud

147,52

181,95

162,78

164,22

Mit einem Korob (2cbm,153) Holzkohlen

10,38

14,61

12,87

13,51

pro Pud Holzkohlen

0,69

0,69

0,86

0,90

Ausbringen an gehämmerten Luppen

50,71

51,27

54,11

61,04

Das Gewicht jeder Gicht, Holz- kohle russ.

Pfund

100

140

100

100

Das Gewicht jeder Gicht, der Möllerung

140 – 156

200 – 220

180 – 185

165 – 170

Gichtenwechsel in 24 Stunden

81,3

71,84

71,04

68,74

Durchschnittl. Gewicht einer Luppe Pud

18,6

21,9

18,5

22,2

Windpressung, in Linien Quecksilber

6 – 16

10 – 18

10 – 15

10 – 15

Windtemperatur, ° C

207

230

225 – 230

150 – 260

„ maximum.

234

300

–

–

Ueber die weitere Bearbeitung der im Husgafvel-Ofen

gewonnenen Luppen geben die nachfolgenden Tabellen Auskunft:

II und III.

Auswalzen von Rohschienen aus Luppen, aus in dem Husgafvel-Ofen

dargestelltem Walzsinter, und Auswalzen von Flachstäben aus den aus dem

Moloblagodatjschen Erze dargestellten Luppen am 17. und 18. September 1887.

Textabbildung Bd. 272, S. 68

Ueber das Auswalzen von Dachblech aus Luppen, welche im Husgafvel-Ofen aus Magneteisen dargestellt waren, sowie über das Hämmern

von Rothblech aus Husgafvel-Metall werden genaue und,

wie es scheint, befriedigende Mittheilungen gemacht; desgleichen sind die Resultate

über Schlag- und Biegeproben mitgetheilt, aus welchen wohl der Schluſs gezogen

werden dürfte, daſs die Gewinnung von schmiedbarem zur Walzung geeigneten Eisen nach

dem Systeme Husgafvel keine Schwierigkeit mehr biete,

namentlich, daſs es möglich sei, für den Martin-Ofen

bestimmte Husgafvel-Luppen mit einem beliebigen Gehalte

an Kohlenstoff darzustellen.

Anfangs beurtheilte man das Product aus dem Husgafvel-Ofen nach dem Verhalten der Luppen bei dem Zangen, indem man annahm,

daſs die Luppe, welche hart (dicht) war und zum Ausschneiden in die für das

Auswalzen passende Form harter Hammerschläge bedurfte, ein hartes oder stahlartiges

Eisen wäre und daſs wiederum die Luppen, welche sich beim Zangen als weich erwiesen,

dem erwünschten weichen Eisen entsprächen. Diese Annahme stellt sich als irrig

heraus, indem man bei der erst später vorgenommenen weiteren Bearbeitung der Luppen

zu Flachstäben und fertigen Dachblechen bemerkte, daſs ein Theil derselben beim

Auswalzen zu Flachstäben bei gelber Glut Risse bekam. Bei erneuerten Schweiſs- und

Schmiedeproben mit den Luppen wurde die Bemerkung gemacht, daſs das Eisen auffallend

schlackenfrei war und daſs nach wiederholtem Erwärmen und Hämmern auch Luppen

gröſserer Dimensionen beim Schmieden bröckelig wurden.

Stahl und Eisen theilt auſserdem 32 Bestimmungen mit,

welche zur Untersuchung der Luppen auf ihren Kohlenstoff-, Schwefel- und

Siliciumgehalt vorgenommen wurden. Von diesen Bestimmungen weisen 20 Proben einen

Kohlenstoffgehalt von weniger als 0,10 Proc. und unter diesen 6 einen solchen von

nur 0,01 Proc. auf, sind also fast frei von Kohlenstoff. Dieses kohlenstoffarme

Eisen besteht aus geschweiſsten Luppenstücken, die aber vor dem Schweiſsen nicht auf

ihren Kohlenstoffgehalt untersucht sind, so daſs nicht angegeben werden kann, um wie

viel der Kohlenstoffgehalt sich beim Schweiſsen verringert hat.

Bis jetzt wird der Prozeſs vorzugsweise mit kleineren einzelnen Oefen betrieben. Man

glaubt jedoch, daſs der Betrieb sich noch wirthschaftlich befriedigender gestalten

würde, wenn eine gröſsere Anzahl von Oefen neben einander angewendet würde; in

letzterem Falle soll die Husgafvel-Methode dem Herd

frisch- und dem Puddelprozesse gegenüber Vortheile besitzen, indem der Aufwand an

physischer Kraft geringer sein würde als bei den genannten Prozessen.

Um eine jährliche Production von 4500l Luppen aus

schwer reducirbarem Erze (Fe3O4) in Oefen von so kleinen Dimensionen wie in

Dobriansky zu erzielen, würden 5 bis 6 Oefen zum Preise von je 5000 Rubel nöthig

sein. Vergröſsert man indeſs die Oefen für eine Production von 4,5 bis 5t in 24 Stunden, so könnte man obige Jahresproduction mit fünf Oefen

herstellen, deren Preis sich auf je 8000 Rubel belaufen würde, wobei allerdings zu

befürchten ist, daſs bei den gröſseren Oefen leicht Roheisenbildung eintreten kann.

In Dobriansky ist diese Bildung mit einem Ofen von etwa 400 Cubikfuſs vermieden

worden, weshalb man schon zu einem Ofeninhalte von 1000 Cubikfuſs bei Neuanlagen

übergehen will.

Die vergröſserten Oefen haben auch dazu beigetragen, den bedeutenden Eisenverlust

durch die Schlacke zu vermindern. Dieser Verlust betrug bei Darstellung von Luppen

aus Seeerzen in den alten Luppenöfen in Finnland 40 bis 50 Proc., welcher allmählich

bis auf 12 Proc. von dem Eisengestelle des Erzes hinabgegangen ist. In Anbetracht

aber, daſs die Luppen bis 15 Proc. Schlacke enthalten, stellt sich der Eisenverlust

in Wirklichkeit höher.

Bei einem Ofen in Kontsche Osero von 520 Cubikfuſs Rauminhalt, welcher ärmere Seeerze

als wie die finnischen verarbeitet, hat sich der Verlust an Eisengehalt des Erzes

unter Berücksichtigung des Schlackengehaltes der Luppen auf etwa 20 Proc. gestellt.

Bei Verarbeitung des Magneterzes von Maloblagodatj mit einem Eisengehalte von 58

Proc. hat man zu Dobriansky 51 Proc. gehämmerte Luppen erhalten, was einem Verluste

von 12,07 Proc. vom Eisengehalte des Erzes entspricht.

Angenommen, daſs der Verlust beim Puddelprozesse 10 Proc. ausmacht, so verliert man

bei der direkten Methode bei eisenarmen Erzen 10 Proc. mehr als bei dem combinirten

Hochofen- oder Puddelprozesse; bei reicheren Erzen dagegen wird dieser Verlust mit

dem zunehmenden Eisengehalte des Erzes verringert und macht bei obigem Magneterze

nur 2,07 Proc. mehr als beim Puddeln aus.

Kostet nun beispielsweise ein Erz mit 36 Proc. Eisen 7 Kopeken das Pud, so wird der

Werth von 1 Pud Eisen im Erze \frac{1\,.\,100\,.\,7}{36}=19,5

Kop. Verliert man von diesem Eisen 10 Proc., so wird der Verlust 1,95 Kop. für 1

Pud.

Ferner sei der Preis des 58 Proc. Eisen enthaltenden Magneterzes bei der Hütte 9 Kop.

für 1 Pud, so würde in diesem Falle 1 Pud Eisen im Erze

\frac{1\,.\,100\,.\,9}{58}=15,5 Kop. kosten. Wenn man bei

direkter Production mit diesem Erze sogar bis 5 Proc. mehr, als der Abbrand beim

Puddeln ist, verlieren würde, so repräsentirt der Verlust doch nicht mehr als 0,775

Kop. Durch den Eisenverlust in der Schlacke werden also die Darstellungskosten von 1

Pud nach der direkten Methode erzeugten Eisens 1,05 Kop. bezieh. 0,775 Kop. mehr

betragen, wogegen man aber, indem man einen ganzen Prozeſs umgangen, alle mit dem

Roheisen frischen verbundenen Kosten erspart, welche, die Amortisirung des Werkes und die Generalkosten

eingerechnet, für den Puddelprozeſs 35 bis 45 Kop. für 1 Pud Eisen ausmachen.

Wenn man nun bedenkt, daſs diese Methode nur die Hälfte von der für die

Roheisenerzeugung nöthigen Menge Zuschlag erfordert, welcher manchmal in gleichem

Preise steht wie das Erz, so ist der Erzverlust in diesem Falle nicht gerade

bedeutend.

Es sei noch erwähnt, daſs die Anlage einer Trockenanstalt für die zu verwendende

Kohle dem Betriebe zu groſsem Nutzen gereichen wird.

Bei der Berechnung der Productionskosten muſs man unterscheiden, ob arme oder reiche,

phosphorhaltige Erze zu einem Materiale für den Martin-Prozeſs verarbeitet werden sollen, oder ob Luppen für direkte weitere

Verarbeitung aus genügend reinen und eisenreichen Erzen dargestellt werden

sollen.

Für den ersteren Fall sei eine jährliche Production von 4500t Luppen aus Seeerzen mit Holzkohle angenommen.

Die Anlagekosten für Gebäude, 3 Oefen (35000 Rubel), Dampfkessel, Trockenapparat für

Kohle u.s.w. würden sich dann auf 90000 Rubel belaufen.

Die Darstellung von 1t Luppen aus 36procentigem

Seeerze mit 30 Proc. Ausbringen, einem Verbrauche von 1 Gew.-Th. Holzkohlen auf 1

Gew.-Th. Luppen und einer Aufwendung von 2 Rubel 40 Kop. für Arbeitskräfte beträgt

25,10 Rubel.

Für den zweiten Fall würden bei gleicher Jahresproduction die Anlagekosten für drei

Oefen (je 28cbm) mit Gasfang, Gebläsemaschine,

Gichtaufzug, Kohlentrockenanstalt, Röstöfen (Westman),

Erzquetsche Dampfhammer zum Zangen und Zerschroten der etwa 50 Pud schweren Luppen

und Dampfmaschine in einem schon bestehenden Eisenwerke etwa 100000 Rubel betragen.

Der Kohlen verbrauch soll sich auf 1,2 Gew.-Th. auf 1 Gew.-Th. gehämmerter Luppen

und die Arbeitskraft auf 3,5 Rubel auf die Tonne Luppen belaufen.

Werden dann die Kosten der unmittelbaren Darstellung der Luppen und deren Auswalzen

zu Rohschienen mit denjenigen der von demselben Erze unter vollkommen gleichen

Verhältnissen mittels des Hochofen- und Puddelprozesses gewonnenen Rohschienen

verglichen, so soll sich ein Unterschied von 16 Rubel 53 Kop. für die Tonne zu

Gunsten der direkten Darstellung ergeben.

Luppen für den Martin-Prozeſs sollen etwa den

Productionskosten von Roheisen gleichkommen, welches unter ganz gleichen Bedingungen

hergestellt ist.

Es erscheint vortheilhaft, die hier besprochenen Luppen sowohl beim basischen als

auch beim sauren Martin-Prozesse anzuwenden.

Direktor O. Mürisier vom Alexandrowsky-Stahlwerke zu St.

Petersburg theilt bereits Betriebsergebnisse über Verwendung von Husgafvel-Eisenluppen beim basischen Martin-Prozesse mit.

Die Martin-Einsätze enthielten:

1

2

3

Phosphor

0,80

0,78

0,83

Schwefel

Spuren

0,013

0,013

Silicium

0,56

0,82

0,76

Mangan

1,65

0,92

0,80

Die Husgafvel-Luppen von Kontschosero enthielten:

1

2

Phosphor

0,34

0,38

Schwefel

Spuren

0,012

Der Kohlenstoffgehalt der Beschickungen wurde im Mittel zu 0,7 Proc. angenommen. Mit

diesem Materiale wurden vier Hitzen im basischen Martin-Ofen auf Erzeugung von Fluſseisen gemacht. Jede Beschickung (8t) enthielt nach Berechnung ungefähr

Folgendes:

CProc.

PProc.

SiProc.

MnProc.

Beschickung

Nr.

1332

2

0,56

0,30

0,46

„

„

1341

1,74

0,52

0,236

0,362

Die vier Beschickungen setzten sich aus folgenden Materialien zusammen:

Nr. der Beschickung:

1332

1330

1340

1341

Olonetz-RoheisenHusgafvel-Luppen

kg30304504

kg32764258

kg26204914

kg23755160

Zuschlage

Maryport-RoheisenFerromangan (50 Proc. Mn)

491 94

491 94

524 94

393 90

8119

8119

8152

8018

Aus diesen vier Beschickungen gingen 2880k gute

Fluſseisenblöcke hervor. Der Verlust bei der Schmelzung durch Abbrand und Abfall

betrug somit 11½ Proc. der Einfüllung. Wegen des hohen Kohlenstoffgehaltes der

Luppen dauerten die Beschickungen etwa 10 Stunden.

Das erhaltene Fluſseisen wurde zu Winkel- und Profileisen für Schiffsbau verwalzt, Es

soll wegen des geringen Schwefelgehaltes ein vorzügliches Schweiſsmaterial

liefern.

Es sei denn, daſs es möglich wäre, den Eisenschrot oder die Abfälle beim Martiniren

durch Husgafvel-Luppen zu ersetzen, sonst werden die

deutschen Eisenhüttenleute trotz aller Anpreisungen mit Kopfschütteln an der Husgafvel'schen Rennarbeit vorübergehen.

W.

Koort.

Tafeln