| Titel: | Neue Gasmaschinen. |

| Fundstelle: | Band 274, Jahrgang 1889, S. 49 |

| Download: | XML |

Neue Gasmaschinen.

(Patentklasse 46. Fortsetzung des Berichtes S. 7

d. Bd.)

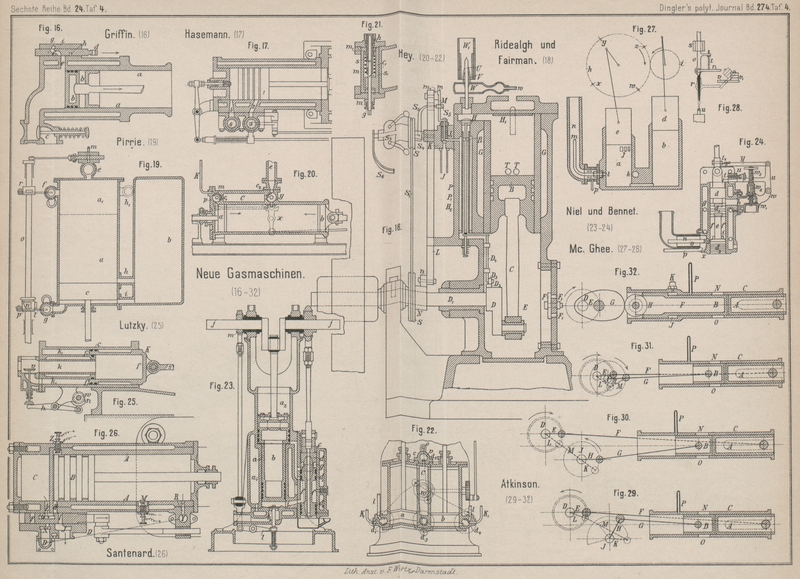

Mit Abbildungen auf Tafel

4.

Neue Gasmaschinen.

Die Griffin-Gasmaschine (vgl. D. p. J. 1888 270 146) arbeitet im Sechstakt, da sie einen Doppelhub

zum Einsaugen und Ausstoſsen von Kühlluft gebraucht. Da die gröſseren Nummern dieser

Maschine doppeltwirkend ausgeführt werden, so fällt eine Arbeitsleistung auf 1½

Kurbelumdrehungen. Die kleineren Maschinen erhalten zwei Arbeitscylinder, so daſs

auch hier 2 Arbeitsleistungen auf 3 Umgänge fallen. In Iron, 1888 * 170, werden folgende Versuche veröffentlicht, welche Prof.

Kennedy mit einer Griffin-Maschine von 8 Pferd angestellt hat.

Nummer der Versuche

1

2

3

4

5

1. Art der Arbeitsabnahme

Bremse

Bremse

Mittelaus denReihen

Dynamo

Bremse

2. Arbeitsleistung

volle

volle

1 u. 2

volle

halbe

3. Dauer des Versuches. in Stunden

2

2

4

1

½

4. Anzahl der auf jeder

Cylinderseite abgenommenen Indicator-Diagramme

8

8

16

6

6

5. Mittlere Anfangspressung (über

der Atmosphäre)

135,8

142,9

139,3

149,4

–

6. Mittlere Spannung während der

Ar- beitsleistung

56,19

57,24

56,71

59,00

36,1

7. Mittlere Spannung während der

Saug- periode

3,54

3,54

3,54

3,54

–

8. Mittlere wirksame Pressung (aus 6 u. 7)

52,65

53,7

53,17

55,46

–

9. Umlaufzahlen in 1 Minute

228,7

218,9

223,8

210,4

215,5

10. Nominelle Anzahl Explosionen in

der Minute

152,5

145,9

149,2

140,3

143,7

11. Wirkliche Anzahl Explosionen in

der Minute

151,8

145,8

148,8

140,3

143,7

12. Indicirte Leistung aus dem Diagramm des

Arbeitshubes

18,82

18,42

18,62

18,26

11,45

13. Indicirte Leistung aus dem

Gesammt- Diagramm

17,64

17,28

17,46

17,17

–

14. Groſses Gewicht an der Bremse in Pfd.

178,12

206,12

–

–

98,25

15. Kleines Gewicht an der Bremse „

52,82

78,62

–

–

29,9

16. Mittlerer wirksamer Hebelarm (Radius) in

Zoll

33,3

33,3

–

–

33,1

17. Bremsleistung in Pferd

15,13

14,75

14,94

–

7,72

18. Elektrische Pferd

–

–

–

10,3

–

19. Nutzeffect der Maschine oder Ver- hältniſs

\frac{\mbox{Bremsleistung}}{\mbox{indicirte

Leistung}} in Proc.

85,8

85,4

85,6

–

–

20. Gasverbrauch in der Stunde

(ohne Zündflamme)

355,5

349,0

352,2

354,5

28,6

21. Gasdruck beim Gasmesser. in Zoll

1,4

1,55

1,47

2,1

2,15

22. Temperatur beim Gasmesser (Fahr.)

66,6

67,4

67,0

60,5

60,2

23. Gasverbrauch für 1 indic.

Pferdestärke (12.)

18,89

18,96

18,92

18,87

25,0

24. Gasverbrauch für 1 gebremste

Pferde- stärke

23,5

23,66

23,58

–

37,0

Versuche mit einer doppelcylindrigen zweipferdigen Maschine, welche bei der ersten

Nummer zwei kleine Dynamomaschinen mit 16 bezieh. 32 Glühlampen von 16 Normalkerzen

bethätigte, hatten folgende Ergebnisse:

Versuch-Nummer

I

II

III

1. Versuchsdauer in Stunden

1

1

1

2. Anzahl Indicator-Diagramme von jedem Cylinder

4

4

4

3. Mittelwerth der Initialspannungen (üb. d.

Atmosph.)

137,2

148,6

159,2

4. Mittelwerth der mittleren Arbeitsspannung

50,3

54,4

58,6

5. Mittelwerth der mittleren Spannung der Hübe

2,3

2,3

3,3

6. Mittelwerth der Nutzpressung

48,0

52,1

56,3

7. Umdrehungen der Kurbelwelle in der Minute

204,7

203,1

192,0

8. Explosionen in der Minute

135,9

135,4

128,0

9. Indicirte Leistung in Pferd (aus den

Arbeitshüben)

4,48

4,83

4,92

10. Indicirte Leistung in Pferd (netto)

4,28

4,63

4,73

11. Gasverbrauch in 1 Stande

102,0

115,0

117,5

12. Gasverbrauch in 1 Stunde und indic. Pferd

22,75

23,80

23,8

Später hatte man diese beiden kleinen Dynamomaschinen durch eine groſse ersetzt,

deren Strom durch Widerstände verbraucht wurde, so daſs der Motor volle Umlaufzahl

hatte. Die Leistung betrug dann 4,83 indicirte Pferdestärken und der Gasverbrauch

23cbf,8 für 1 indicirte Pferd und Stunde. Der

dritte Versuch wurde bei derselben Anwendung vorgenommen, bei gröſserem Widerstand

im Stromkreise der Dynamomaschine und etwas geringerer Umlaufzahl, wobei der

Gasverbrauch auf 23cbf,9 stieg.

Der Erfinder dieser Maschine, S. Griffin in Kingston (*

D. R. P. Nr. 44410 vom 5. Februar 1888), bringt folgende eigenartige Maschine mit

regulirbarer Verdichtung und Expansion in Vorschlag.

Beim Beginn des ersten Auswärtsganges des Kolbens (Fig. 16 Taf. 4) ist der

Einlaſsschieber d mit dem Kolben b gleichläufig und im Begriff, mittels seines Kanals

f den Zutritt von Explosionsgemisch zum Cylinder

zuzulassen, während das Auslaſsventil c geschlossen

ist. Während dieser Zeit bewegt sich der Kolben schlieſslich nach auſsen. Diese

Stellung kann je nach dem gewünschten Expansionsgrad durch hierzu geeignete Mittel

verändert werden. Bis zu dieser Stellung hat sich der Schieber ganz geöffnet und

demnach die Kanäle gfe vollkommen freigegeben und ist

dann wieder zurückgegangen und gerade im Begriff, den Zutritt der Ladung

abzuschneiden und so weiteres Zutreten derselben während des noch zu vollendenden

Kolbenhubes zu verhindern. Gleichzeitig beginnt das Auslaſsventil c sich zu öffnen und gestattet dadurch der Luft oder

den Verbrennungsgasen aus der vorherigen Explosion in den Cylinder hinter das

Explosionsgemisch einzutreten, bis der Kolbenhub vollendet ist. Das Auslaſsventil

e bleibt so lange offen, bis der Kolben nach

einwärts geht. Auch diese Stellung kann und soll ganz nach der gewünschten Expansion

der Ladung eingestellt werden. Durch den Rückgang des Kolbens werden die Luft und diejenigen

Verbrennungsgase, welche hinter den Kolben während des Rückganges, also Saugens,

eintreten, entweder vollkommen oder theilweise ausgetrieben. Jetzt wird plötzlich

das Auslaſsventil geschlossen, während auch gleichzeitig das Einlaſsventil in einer

Lage ist, daſs sämmtliche Kanäle desselben nach auſsen geschlossen sind. Es findet

demgemäſs Verdichtung der Ladung statt, so lange, bis der Kolben die gezeichnete

Stellung erreicht hat. In diesem Augenblicke kommt der Zündkanal h in Verbindung mit dem Kanal e im Cylinder und das Gasgemisch wird entzündet.

Bei dem nun folgenden Rückwärtsgange (Einzug des Kolbens) ist das Auslaſsventil

geöffnet und Verbrennungsgase werden theilweise ausgetrieben.

Soll die Maschine im Sechstakt arbeiten, so wird der Gang folgendermaſsen

eingerichtet.

Beim Beginn des ersten Auszugs ist der Einlaſsschieber offen, ist verbunden mit der

Oeffnung g in dem Schieberdeckel i und mit dem Kanal e in

dem Cylinder a, so daſs Luft während des ganzen

Kolbenhubes hinter den Kolben b treten kann. Wenn

dieser Kolbenhub vollendet ist und der Kolben in seine äuſserste Lage gelangt ist,

so wird die Verbindung durch die Kanäle gfe

abgeschnitten und das Auslaſsventil c öffnet sich, und

zwar während des ganzen Einzuges des Kolbens. Auf diese Weise werden alle

Verbrennungsgase mit Luft durch das Auslaſsventil ausgetrieben, und es bleibt nur

diejenige Luft in dem Cylinder, welche in dem Verdichtungsraum enthalten ist. Jetzt

schlieſst sich das Auslaſsventil und die Kanäle gfe

sind wieder geöffnet. Während des ersten Theiles des nunmehrigen zweiten

Kolbenauszuges wird das Entzündungsgemisch durch die Kanäle gfe in den Cylinder geleitet, bis der Kolben nahezu seine äuſserste Lage

erreicht hat. Diese Stellung richtet sich ganz nach der gewünschten Expansion des

Gasgemisches. Von dieser Stellung an wird der Zutritt von Gas abgeschnitten, dagegen

öffnet sich gleichzeitig das Auslaſsventil c und durch

dieses tritt Luft beim weiteren Auswärtsgehen des Kolbens hinter das entzündbare

Gasgemisch. Während eines Theiles des darauf folgenden Kolbeneinzuges wird ein mehr

oder weniger groſser Theil dieser Luft, welche vorher in den Cylinder eingesaugt

wurde, wieder ausgestoſsen, bis sich plötzlich Auslaſsventil c schlieſst und Verdichtung des Gemisches eintritt. Am Ende der

Verdichtung erfolgt die Entzündung des Gemisches, also dritter Auszug des Kolbens,

sodann Ausstoſsen der Verbrennungsgase beim dritten Einzüge des Kolbens.

Auch C. Hasemann in Berlin (* D. R. P. Nr. 45085 vom 15.

März 1888) bezweckt die Reinigung des Cylinders von Verbrennungsrückständen.

Fig. 17 zeigt

den Arbeitskolben i in seiner inneren

Todtpunktstellung; nach

erfolgter Zündung findet Expansion des Cylinderinhaltes so lange statt, bis nach

erfolgter Freilegung des Seitenkanals 2 durch den sich

nach auſsen bewegenden Kolben 1 und nach Eröffnung des

gesteuerten Ventils 3 Spannungsausgleich des

Cylinderinhaltes mit der Atmosphäre stattgefunden hat. Nach erfolgtem

Wiederabschluſs des gesteuerten Ventils 3 saugt der

nach auſsen weitergehende Kolben 1 durch den am hinteren Cylinderende in

tangentialer Richtung zum Cylinderumfang einmündenden düsenförmigen Kanal 5 und das Saugventil 6

Luft aus der Saugleitung an, wodurch die noch im Cylinder befindlichen

Verbrennungsrückstände hinter dem Kolben 1 her nach dem

anderen Theil des Cylinders gedrängt werden. Die mit entsprechend hoher

Geschwindigkeit durch den düsenförmigen Kanal 5

eintretende Luft wird nur in Richtung des Cylinderumfanges und durch die

fortschreitende Kolbenbewegung aus der ihr in dem Kanal 5 ertheilten Bewegungsrichtung abgelenkt, so daſs sie, rotirende Schichten

bildend, die Verbrennungsrückstände ohne wesentliche Mischung mit demselben vor sich

herschiebt, bis dieselben bei Ankunft des Kolbens 1 in

seiner äuſseren Todtpunktstellung den vorderen Theil des Cylinders etwa bis zum

Seitenkanale 2 ausfüllen, während der hintere Theil des

Cylinders zwischen dem Seitenkanale 2 und dem

Cylinderboden mit Luft gefüllt ist.

Beim Rückhube des Kolbens 1 werden zuerst die im

vorderen Theile des Cylinders befindlichen Rückstände, sowie etwa im Ueberschusse

angesaugte Luft durch den Kanal 2 und das geöffnete

Ventil 3 in die Abgasleitung ausgetrieben, worauf nach

Abschluſs des Kanales 2 durch den rückkehrenden Kolben

4 und des gesteuerten Ventiles 5 die Verdichtung der im hinteren Theile des Cylinders

befindlichen Luft, sowie der etwa zurückgebliebenen Rückstände beginnt; gleichzeitig

treibt der vom Kreuzkopfe mitgeschleppte Kolben der Gaspumpe das beim Kolbenaushube

aus der Gasleitung angesaugte Gas in den Cylinder, wo sich dasselbe mit der in

rotirender Bewegung befindlichen Luft mischt.

Die Lage des Seitenkanales 2 kann so bemessen werden,

daſs entweder ein Theil der Rückstände im Cylinder verbleibt, oder daſs dieselben

gerade vollständig ausgetrieben werden, oder aber daſs noch ein Luftüberschuſs durch

den Cylinder geht.

Die Anordnung des gesteuerten Ventiles 3 am Seitenkanale

2 gestattet die Anwendung einer vergröſserten, vom

Compressionsverhältnisse unabhängigen Expansionswirkung.

Die in Fig. 18

dargestellte Maschine von C. Ridealgh und C. J. Fairman in Sunderland, England (* D. R. P. Nr.

44572 vom 26. Januar 1888) läſst die Kurbel DE in einem

völlig geschlossenen Gehäuse arbeiten, in welches das Gas- und Luftgemisch

eintritt.)

Wenn die Maschine von der in Fig. 18 angegebenen

Stellung in Gang gesetzt

wird, dann beginnt der Kolben seinen Hub nach aufwärts, die Luft- und

Gaszutrittsventile F und K

öffnen sich fast gleichzeitig, bleiben offen und lassen Luft bezieh. Gas so lange

einströmen, bis der Kolben das obere Ende des Hubes erreicht; dann werden die

Ventile F und K sofort

geschlossen. Die hierbei verdichtete Ladung wird dann entzündet und der Kolben

wieder herabgetrieben, indem er gleichzeitig die Luft in der Kammer E und in dem Kanäle P1, sowie das Gas und die Luft oder die Luft allein

in dem Kanäle P verdichtet, bis die Ausströmungslöcher

TT frei werden, so daſs die Verbrennungsgase

entweichen können. In diesem Augenblicke hebt der Daumen D2 an der Kurbel D die Stange D4 und diese die Ventile R und H, demzufolge die verdichtete Luft aus der Kurbelkammer

heftig aufwärts in die Kanäle P1 und P5 in das Ventil R

dringt, woselbst sie sich mit dem ebenfalls verdichteten und aus der Kurbelkammer

und dem Raume P durch die Löcher P2 und Bohrungen P4 kommenden Gemenge

von Gas und Luft vermischt. Dieses Gemenge wird dann durch das Ventil H in das Zuführungsende H1 des Motorcylinders gedrückt. Die

einströmende Ladung erhitzt sich an den warmen Wänden des Cylinders, dehnt sich

schnell aus und unterstützt die Abführung der Verbrennungsstoffe durch die

Oeffnungen TT. Die lebendige Kraft des Schwungrades

bringt die Kurbel über den todten Punkt, und da die Ventile H und R gleichzeitig dadurch geschlossen

werden, daſs der Excenterdaumen D2 die Verbindung der Stange D4 mit der Achse H2 aufhebt, so wird der Aufwärtshub des

Kolbens erreicht. Das Explosionsgemenge wird nun aufs Neue verdichtet, und wenn der

Kolben an das Zuleitungsende des Cylinders anlangt, wird ein Theil der Ladung in das

Zündrohr U gedrängt und das Gasgemenge entzündet; der

Kolben wird dann wieder zurückgetrieben, und das Spiel der Maschine wiederholt

sich.

Aus der Anordnung der eingeschlossenen Kurbelkammer und des geschlossenen

Zuleitungsventiles H ist ersichtlich, daſs ein etwa

hinter den Kolben oder das Zuleitungsventil H

entweichendes Gas nicht verloren ist, sondern beim nächsten Hube der Maschine in die

Verbrennungskammer zurückgedrückt wird.

Aus der beschriebenen Anordnung ist ersichtlich, daſs eine fortwährende

Luftcirculation zwischen der Kurbelkammer und der unteren Seite des Ventiles H besteht.

Wenn nun letzteres in seinem Sitze ruht, so befindet sich der Boden des Ventiles R in der durch die punktirte Linie Z angegebenen Lage, und in dieser Stellung sind die

Oeffnungen P2 in dem

Rohre P1 durch den

oberen festen Theil des Ventiles R geschlossen.

SS sind Scheiben mit dem Riemen S1, welcher den Regulator S2 treibt. Die Wirkung

desselben besteht darin, das untere Ende des in S4 centrirten Winkelhebels S3 mittels der Gleithülse des Regulators

und der Feder S6 nach

links zu bewegen, sobald die Maschine zu schnell läuft. Das obere Ende S5 dieses Hebels bewegt

sich dann nach rechts, wodurch die Backe m der Stange

M auſser Eingriff mit der Nase m1 am Ende der Stange

L gebracht und auf diese Weise das Gasventil K unbewegt in seinem Sitze belassen wird. Letzteres

wird durch eine passende Feder in seiner Stellung gehalten.

Wenn die Schnelligkeit wieder normal geworden und die verschiedenen Theile wieder

ihre ursprünglichen Stellungen eingenommen haben, dann greift die Backe m wieder in m1 ein und das Gasventil K wird wieder gehoben.

U ist ein hohles, oben geschlossenes Rohr, das von der

Flamme V erhitzt wird; letztere schlägt aus dem

Behälter W und brennt in einem mit Asbest überzogenen

Rohre W1. w ist das Gaszuführungsrohr des Behälters W.

Um bei Viertakt-Gasmaschinen die eingeführte Gasladung durch Zupressen von Luft zu

vermehren bezieh. nach erfolgter Arbeitsleistung einen Theil der gespannten Abgase

durch weitere Expansion Arbeit verrichten zu lassen, hat N.

Pirrie in Belfast, Irland (* D. R. P. Nr. 46036 vom 15. Februar 1888)

folgende in Fig.

19 dargestellte Einrichtung getroffen.

Der Arbeitscylinder a mit Kolben c, vorn mit einem Deckel und einer Stopfbüchse versehen, steht durch die

beiden Verbindungsrohre h und i mit dem Reservoir b in Verbindung, c ist ein selbsthätiges, eventuell gesteuertes

Einlaſsventil mit Zündvorrichtung m, f ist das

Ausblaseventil, g ein Ein- und Auslaſsventil. Sind alle

Ventile geschlossen, in der gezeichneten Kolbenstellung durch das Einlaſsventil e ein Explosionsgemenge angesaugt und in b verdichtete Luft, so wird in der gezeichneten

Stellung ein Theil dieser Luft von b nach a überströmen und die Ladung vermehren. Geht nun der

Kolben rückwärts, so schlieſst er die Oeffnung h und

comprimirt die Ladung in a, gleichzeitig wirkt die in

b eingeschlossene Luft, die noch etwas Ueberdruck

hat, expandirend auf den Kolben c, und sobald die Luft

in b auf atmosphärische Spannung expandirt hat, kann

durch Ventile g, sei es, daſs dasselbe selbsthätig

wirkt oder durch den Hebel l mittels Nocken n auf der Steuerwelle o

geöffnet wird, noch Luft nachströmen. Während des Hubwechsels wird das

Explosionsgemenge entzündet. Wenn nun beim Vorwärtsgange des Kolbens c das Ventil g während des

ganzen Hubes oder eines Theiles des Hubes geöffnet war und, bevor der Kolben c das Verbindungsrohr h

überschreitet, wieder geschlossen wurde, so ist der Behälter b mit Luft von atmosphärischer Spannung oder von etwas höherer Spannung,

je nachdem das Ventil g früher oder später geschlossen

wurde, gefüllt. Die in a expandirenden Gase haben aber

eine weit höhere Spannung und strömen sofort durch h

nach b über, bis in a und

b Spannungsausgleich stattgefunden hat.

Geht nun der Kolben wieder rückwärts und hat Kolben c

die Verbindung

h geschlossen, so öffnet sich das Ausblaseventil f und die in a vorhandene

Spannung entweicht ins Freie. Die in b gespannten Gase

verrichten beim Rückgange des Kolbens c noch Arbeit,

indem sie zuerst durch i und sodann durch i und h in den Cylinder

a expandiren. Ist der. Kolben c in seiner äuſsersten Rückwärtsstellung angekommen, so

öffnet sich für einen Augenblick das Ventil g, von der

Steuerwelle o aus gesteuert, und die vor dem Kolben c befindlichen Gase können auf atmosphärischen Druck

expandiren; der Kolben geht nunmehr wieder vorwärts und saugt durch Ventil e eine frische Ladung von brennbarem Gasgemische an und

gleichzeitig comprimirt er vor sich, sobald Ventil g

geschlossen ist, Luft in das Reservoir b.

Die Verdichtung kann sofort bei Beginn des Kolbenhubes beginnen oder erst nach einem

Theile desselben, je nachdem das Ventil g früher oder

später geschlossen wird. Zu diesem Zwecke ist auf der Hülse p ein schräger Nocken n angebracht und ist

die Hülse selbst verstellbar. Ist nun der Kolben in die vordere gezeichnete Stellung

wieder angelangt, so ist hinter ihm in a angesaugtes

Gemenge von atmosphärischer Spannung, dagegen in dem Behälter b verdichtete Luft, und es wird ein Theil derselben

nunmehr von b nach a durch

den Kanal h überströmen und so die Ladung

vermehren.

Beim Rückgange des Kolbens wird diese Cylinderladung comprimirt, um alsdann in der

Todtpunktstellung entzündet zu werden und Kraft abzugeben.

Die Gasmaschine von J. F. Hey in Straſsburg i. E. (* D.

R. P. Nr. 46581 vom 17. April 1888) besitzt zwei Arbeitscylinder, in denen dieselben

Verbrennungsgase nach einander zur Wirkung gelangen. Die Cylinder liegen entweder

achsial hinter einander, so daſs beide Kolben durch Schubstangen mit der Kurbelwelle

verbunden und doch in entgegengesetzten Richtungen bewegt werden können, oder sie

liegen neben einander und beide Kolben bewegen sich übereinstimmend.

Bei der Anordnung, welche die Fig. 20 zeigt, bezeichnet

k das Gaszuführungsrohr und e das Auspuffrohr. Die Luft, welche mit dem Gase eingesaugt wird, kann

durch eine Oeffnung in der Seitenfläche des Schieberkastens p ausströmen, wenn der Schieber m eine

bestimmte Stellung eingenommen hat, in welcher seine Seitenfläche m1 (Fig. 21) die betreffende

Oeffnung freigibt. Die Zündvorrichtung kann auch an diesem Schieberkasten angebracht

werden. Die Drehung des Schiebers kann durch die Zahnradsegmente x und y, die Schubstange

t und ein Zahnradvorgelege zz1

, welches die Umdrehungszahl der Kurbelwelle für den

Steuerungsmechanismus auf die Hälfte reducirt, bewerkstelligt werden.

Bei der Anordnung, welche Fig. 22 zeigt, ist k1 das

Gaszuführungsrohr, l das Luftzuführungsrohr, während

das Auspuffrohr in achsialer Richtung des Schiebers d2 angenommen ist. Die eigenthümliche

Bewegung des Schiebers

d2 wird sowohl

durch eine Schleife an der Lenkstange v, welche mit

dieser Schleife den auf der Achse des Schiebers d2 befestigten Hebel o

umfaſst, als auch durch die Wahl des Angriffspunktes dieser Lenkstange an der

Corliſsdrehscheibe w ermöglicht, welche in Fig. 22

schematisch dargestellt ist.

Entweder wirkt ein Kolben (z.B. a) als Arbeitskolben und

der andere (b) als Expansionskolben, oder es tauschen

beide nach je einer Umdrehung ihre Aufgaben gegenseitig aus. Der erste dieser Fälle

soll zunächst erläutert werden.

Die Anfangsstellung ist in Fig. 20 dargestellt. Bei

dem ersten Hube gehen die Kolben in die Mittelstellung über, d.h. sie berühren sich

beinahe in der Mitte des Cylinders; hierbei saugt der Kolben a im vorderen Ende durch c frisches

Gasgemisch an, bis der Schieber m an einer bestimmten

Stelle plötzlich den Gaszutritt schlieſst. Während dessen hat der Drehschieber c2 den bei Beginn des

Hubes schon theilweise geöffneten Auspuffkanal e

vollständig geöffnet.

Bei dem zweiten Hube gehen die Kolben wieder in die Stellung von Fig. 20 zurück. Das

angesaugte Gasgemisch wird verdichtet, die Schieber mc1 und c2 drehen sich in der Pfeilrichtung, wobei der

Auspuffkanal bis gegen Ende des Hubes geöffnet bleibt. Die zwischen die Kolben a und b tretende Luft

kühlt den Cylinder ab.

Bei dem dritten Hube gehen die Kolben wieder zusammen. Das verdichtete Gasgemisch

explodirt, der Schieber c2 beginnt den Abschluſs des

Auspuffkanales, zwischen den Kolben a und b bildet sich ein elastisches Luftkissen, welches den

Stoſs der Explosion aufnimmt. Die Kolben a und b bewegen sich hierbei gegen einander und der Raum

zwischen denselben wird mit dem Kanäle C verbunden.

Diese auch schon während der Explosion entstehende Verbindung hat auf die Wirkung

der Explosion keinen Nachtheil, weil die letztere sich rasch vollzieht.

Bei dem vierten Hube gehen die Kolben wieder in die Anfangsstellung zurück. Die

expandirenden Verbrennungsgase strömen durch den Kanal C in den Raum zwischen den beiden Kolben a

und b ein und expandiren hier in diesem Raume, welcher

um den Betrag des Hubraumes des Kolbens b gröſser ist

als bei anderen Maschinen, an welchen der zweite Cylinder fehlt. Sind die Kolben

dann am Ende ihres Hubes angelangt, dann ist der Zustand wieder hergestellt, welcher

am Anfange des erläuterten Arbeitsprozesses vorausgesetzt wurde.

Wenn beide Kolben nach je einer Umdrehung ihre Aufgabe gegenseitig vertauschen, so

ist der Arbeitsvorgang wie folgt:

Bei dem ersten Hube gehen die Kolben o und b (Fig. 22) in die Höhe.

Hierbei saugt der Kolben a das Gasgemisch an, während

das unter dem Kolben b befindliche verdichtete

Gasgemisch explodirt. Der Auspuffkanal wird geöffnet und, noch bevor der Schieber

d3 den

Explosionsraum mit dem Kanäle C verbindet, wieder

geschlossen.

Bei dem zweiten Hube gehen die Kolben wieder nieder in die in Fig. 22 gezeichnete

Stellung. Unter dem Kolben a findet hierbei Verdichtung

statt, während die Expansion der Verbrennungsgase über beiden Kolben a und b, also in einem

Raume weiter vor sich geht, der um das Doppelte des Expansionsraumes gröſser ist als

bei Maschinen mit nur einem Cylinder. Der Auspuffkanal bleibt geschlossen.

Bei dem dritten Hube steigen die Kolben, Das verdichtete Gasgemisch unter dem Kolben

a explodirt jetzt, während der Kolben b frisches Gemisch ansaugt. Der Auspuffkanal wird

während dieses Kolbenaufganges geöffnet, aber noch bevor der Schieber d3 den Explosionsraum

mit dem Kanäle C verbindet, wieder geschlossen.

Bei dem vierten Hube expandiren die unter dem Kolben a

befindlichen Verbrennungsproducte weiter über die Kolben a und b, also wieder in einem Raume, der um

das Doppelte gröſser ist als der Expansionsraum bei Maschinen mit nur einem

Cylinder, während das unter dem Kolben b vorher

angesaugte Gasgemisch verdichtet wird. Der Auspuffkanal bleibt unterdessen

geschlossen. Es tritt jetzt wieder der Zustand ein, welcher am Anfange des

Arbeitsprozesses vorausgesetzt wurde.

Soll die in Fig.

20 gezeichnete Anordnung nach dem als zweiter bezeichneten Falle arbeiten,

bei welchem die Kolben a und b ihre Aufgabe nach jedem Doppelhube gegenseitig austauschen, so ist es

nur erforderlich, den Cylindertheil, in welchem der Kolben b sich bewegt, durch einen Deckel von der äuſseren Atmosphäre

abzuschlieſsen, den Kanal C bis an dem Ende dieses

Cylindertheiles zu verlängern und an diesem Ende das erforderliche Zuführungsventil

anzubringen.

Einen Differentialkolben verwenden P. Niel in Gravigny,

Frankreich, und J. M. Bennett in Glasgow (* D. R. P.

Nr. 45705 vom 4. April 1888). Der Cylinder a (Fig. 23)

erhält zwei verschieden groſse Bohrungen; der engere Theil a1

, in welchem die Expansion stattfindet, ist an seinem

unteren Ende geschlossen; der weitere Theil a2

, in welchem das explosible Gemisch angesaugt und

verdichtet wird, ist nach oben offen. Der obere Theil a2 hat ein solches Volumen, daſs das in

denselben angesaugte Gasgemisch, wenn es in dem engeren Theile a1 expandirt, genau

oder nahezu atmosphärischen Druck besitzt. Entsprechend den beiden verschieden

weiten Theilen a1 und

a2 des Cylinders

ist der Kolben b eingerichtet; letzterer wirkt an

seinem schwächeren Ende a1 als Treibkolben, an seinem weiteren a2 als Pumpenkolben.

Pumpenraum und Expansionsraum stehen durch Kanäle im Schiebergehäuse c mit einander in Verbindung; die Kanäle werden durch

einen Kolbenschieber dd1

d2 regulirt; dieser

wirkt in der Weise, daſs er gleichzeitig den Zutritt des Gasgemisches in die Pumpe

und den Uebergang des Gemisches in den Arbeitscylinder a1 ermöglicht. Der Kolbenschieber besteht

aus drei mit einander durch das Halsstück e verbundenen

Kolben dd1

d2

, welche derart angeordnet sind, daſs zwischen d1

und d2 ein genügend groſser

freier Raum f liegt, um einen groſsen Theil des durch

die Pumpe a2

verdichteten Gasgemisches aufzunehmen, während zwischen d1 und d ein

kleinerer freier Kaum g vorhanden ist, welcher beim

Spielen des Kolbenschiebers den Saugkanal h, durch den

das explosible Gemisch nach der Pumpe a2 zuströmt, freigibt. Der nach der Pumpe a2 abführende Kanal hat

nach dem Schiebergehäuse c zwei Oeffnungen, von welchen

eine mit dem kleineren Raume g, die andere mit dem

gröſseren Raume f verbunden ist. Mit letzterem steht

auch der Kanal i, welcher nach dem unteren Ende des

Arbeitscylinders 04 abführt, in Verbindung.

Befindet sich nun der Kolben b in seiner tiefsten Lage

(Fig.

23), so gestattet der von der Kurbelwelle j

bewegte Kolbenschieber dd1

d2 eine Verbindung

zwischen der Pumpe a2

und dem Saugkanale h, so daſs beim folgenden

Aufwärtsgange des Kolbens b eine bestimmte Menge

explosiblen Gasgemisches in den Pumpenraum a2 gesaugt wird. Gleichzeitig expandirt das vorher

entzündete Gasgemisch in dem Arbeitscylinder a1. Ist der Aufwärtsgang des Kolbens vollendet, so

ist die Verbindung zwischen dem Pumpenraume a2 und dem Saugkanale h

abgeschnitten und das am unteren geschlossenen Ende des Arbeitscylinders angeordnete

Ventil k1 welches unter

Vermittelung des Hebels l und des Excenters m von der Kurbelwelle j

bethätigt wird, wird geöffnet, so daſs während des folgenden Einwärtsganges des

Kolbens die Verbrennungsgase ausgestoſsen werden. Beim Beginne dieses Einwärtsganges

stellt der Raum f zwischen d1 und d2 während kurzer Zeit eine direkte Verbindung

zwischen dem Pumpenraume a2 und dem Arbeitscylinder a1 her, so daſs die Pumpe eine genügende Menge

frischen Gasgemisches in den Raum f treibt, um die

Verbrennungsgase aus f in den Explosionsraum a1 zu drücken. Hierauf

schlieſst das Ventil diese Verbindung wieder ab, dagegen bleibt dieselbe vom

Pumpenraume a2 nach dem

Raume f noch bis fast zum vollständigen Niedergange des

Kolbens b geöffnet. Kurz vor Ende desselben öffnet der

Kolbenschieber dd1

d2 die Verbindung mit

dem Arbeitscylinder a1

wieder, so daſs das verdichtete Gemisch unmittelbar vor Schluſs oder während des

Schlieſsens des Ausströmventiles k in den

Arbeitscylinder a1

überströmt und den letzten Rest der Verbrennungsgase aus demselben austreibt. Bei

gerade vollendetem Kolbeneinzuge ist die Verbindung zwischen der Pumpe a2 und dem Raume f des Kolbenschiebers wieder abgeschnitten, dagegen ist

die Verbindung zwischen f und der Oeffnung x (Fig. 24) hergestellt.

Fig. 24 ist

ein Schnitt durch das Schiebergehäuse c senkrecht zu

Fig. 23.

In die Oeffnung x in dem Rohre n ragt ein rothglühendes geschlossenes Rohr o

hinein, das von auſsen durch die aus dem Rohre p

strömende Gasflamme stets auf seiner Glühtemperatur erhalten wird. Ein Theil des in

dem Raume f enthaltenen, in den Arbeitsraum a1

strömenden Gases streicht

in dieses rothglühende Rohr o und entzündet sich und

die ganze in dem Raume a1 enthaltene Ladung.

Die Oeffnung x ist in dem Augenblicke, wo die Entzündung

der Ladung vor sich gehen soll, durch den Theil d2 des Kolbenschiebers dd1

d2 geschlossen, dagegen

steht der Raum f mit dem Rohre p1 durch die feinen Kanäle vv1 in Verbindung,

wobei die Durchlaſsöffnung dieser Kanäle vv1 durch die Schraube v2 regulirt werden kann. In Folge dessen

strömt eine kleine Menge des verdichteten Gasgemisches in die Kammer p1. Ist letztere durch

das Ventil q geöffnet, so entzündet die in p1 seitlich

hineinschlagende Gasflamme s das in p1 enthaltene Gas;

hierauf wird die Kammer p1 vom Ventile q abgeschlossen und die in

ersterer enthaltene Gasflamme schlägt durch x und über

das inzwischen weiter nach abwärts gegangene Kolbenventil dd1

d2 und dessen Raum f in den Arbeitsraum a1 über.

Diese Gasmaschine kann auf drei verschiedene Arten regulirt werden:

1) dadurch, daſs ein gewisses Volumen Luft und Gas von constanter Mischung zugelassen

wird und bei zunehmender Geschwindigkeit die Zuströmung von Gas- oder

Kohlenwasserstoffdämpfen ganz abgeschnitten wird, so daſs nur Luft verdichtet wird

und (ohne Explosion) wieder expandirt;

2) dadurch, daſs das Mischungsverhältniſs von Luft und Gas bezieh.

Kohlenwasserstoffen nach der Geschwindigkeit des Motors regulirt wird.

3) daſs die zutretende Menge des Gasgemisches, welche von der Pumpe angesaugt wird,

nach der Geschwindigkeit des Motors geregelt wird.

Zur Regulirung nach allen diesen drei Arten dient bei dem vorliegenden Gasmotor ein

und derselbe Apparat, welcher in Fig. 24 veranschaulicht

ist. Derselbe besteht aus zwei Kämmen t und t1, von denen ersterer

auf der Verlängerung des Kolbenventiles dd1

d2 selbst, der andere

an dessen Excenterstange angeordnet ist. Auf dem Kamme t ruht das eine Ende eines Winkelhebels w,

welches mit einem verstellbaren Gewichte u1 versehen ist. Der Hebel u ist in dem Consol w am Gehäuse des

Regulirventiles w1

drehbar gelagert; dieses Ventil w1 regulirt entweder nur die Gaszuströmung oder die

zuströmende Menge des Gas- und Luftgemisches. Der andere Arm des Winkelhebels u ist mit der Stange y

verbunden, deren anderes Ende wiederum von dem Kamme t1 beeinfluſst wird. Die Stange y ruht innerhalb ihrer beiden Enden auf der Spindel w2 des Regulirventiles

w1, welches durch

eine Spiralfeder w3

stets nach oben gegen seinen Sitz gepreſst wird. Die Kämme t und t1

liegen und wirken einander entgegengesetzt, t mit

seiner oberen, t1 mit

seiner unteren Kante.

Die Wirkungsweise dieser Vorrichtung ist demgemäſs folgende: Bei der Bewegung des

Kolbenschiebers dd1

d2 wird der durch das

Gewicht u1 belastete

Arm des Winkelhebels u zunächst von dem Kamme t gehoben und veranlaſst dadurch den auf der Ventilspindel w2 liegenden Hebel y, sich so lange seitlich zu bewegen, bis dessen freies

Ende auch von dem oberen Kamme t1 freigelassen wird. Der belastete Hebelarm des

Winkelhebels u wird durch den Kamm t stets zu einer bestimmten Höhe gehoben und kann dann

frei abwärts fallen, wozu er eine bestimmte Zeitspanne braucht. Letztere kann durch

Verschieben des Gewichtes u1 nach der Geschwindigkeit innerhalb gewisser Grenzen regulirt werden.

Wenn der Gasmotor mit regelmäſsiger Geschwindigkeit läuft, so kommt durch das

Herabfallen des Gewichtshebels die Spitze der Stange y

unter den Kamm t1 zu

liegen; letzterer drückt beim Abwärtsgange des Kolbenschiebers dd1

d2 gegen die Spitze von

y, wodurch die Spiralfeder w3 zusammengedrückt und das Ventil w1 geöffnet wird. Wenn

dagegen der Gasmotor mit gröſserer als normaler Geschwindigkeit läuft, so geht der

Kolbenschieber dd1

d2 mit seinem Kamme t1 zu rasch abwärts,

als daſs er die langsamer abwärts gehende Stange y

fangen und ihre Spitze herabdrücken könnte; in Folge dessen wird das Ventil w1 nicht geöffnet.

Gibt man dem freien Ende der Stange y oder dem Kamme t1 Abstufungen, so kann

man die Füllung in verschiedener Weise nach der Geschwindigkeit des Gasmotors

ändern.

Auch die Gasmaschine von B. Lutzky in München (* D. R.

P. Nr. 43800 vom 22. Januar 1888) besitzt einen Differentialkolben, welcher als

Pump- und Verdichtungskolben dient (Fig. 25).

Entweder ist er über den Expansionsraum k gestülpt,

wobei der Kolben K beweglich ist, oder es gleitet K in den Explosionsraum; in beiden Fällen wird bei der

Expansion die Fläche f um die Ringfläche f1 vergröſsert. Durch

Vorwärtsbewegen des Kolbens wird in den Raum k Gemisch

eingesaugt, welches durch Rückwärtsbewegen verdichtet wird, bis in der Todtpunktlage

die Explosion erfolgt. In diesem Augenblicke öffnet sich Ventil v, so daſs der Raum k mit

dem ringförmigen Expansionsraume k1 in Verbindung steht; es wird also der durch

Explosion erzeugte Druck auf die beiden Flächen f und

f1 übertragen.

Durch diese Construction läſst sich, je nach der Gröſse der Ringfläche f1

, eine beliebig groſse Endspannung erreichen, und die

Expansion kann auf das Kleinstmögliche ausgenutzt werden. Während der Ansaugung und

Verdichtung im Raume k steht der Ringraum durch Ventil

v1 mit der

Atmosphäre in Verbindung. Die Ventile werden durch Nocken n, die durch Hebel h wirken, gesteuert.

Bei der Gasmaschine von F. N. Santenard in Puteaux, Frankreich (* D. R. P. Nr. 43330 vom 11. September 1887) kann die Explosion ohne Verdichtung des Gemisches von den vorderen, oder

mit Verdichtung von den hinteren Cylinderräumen aus

erfolgen.

Die vorn stattfindenden Explosionen, welche unter Anderem bequemen Leergang der

Maschine ermöglichen, dienen zuvörderst dem Zwecke der Ingangsetzung. Das Anlassen des Motors

geschieht von Hand mittels Drehung des leichten Schwungrades um so viel als

erforderlich ist, um den Kolben B (Fig. 26) nach M, d.h. bis etwa zur Mitte seines Hubes zu führen, von

hier aus beginnt die Ingangsetzung, denn das mittels dieser Kolbenbewegung durch

Ventile und den Kanal R in den Cylinder eingesaugte

Luft- und Brenngasgemisch tritt hier mit dem elektrischen Zünder M in Contact und treibt, auf diese Weise zur Explosion

gebracht, den Kolben bis an das hintere Ende seines Weges. Ein im Rohre D unterhalb des Kanales R

angeordnetes Rückschlagventil F, dessen Sitz nach unten

gekehrt ist, ist mit einer Spiralfeder versehen. Bei dem durch das Schwungrad

bezieh. durch die auf dasselbe übertragene Kraft der Explosion bewirkten Rückgange

des Kolbens nach vorn wird zunächst, in Folge Verbindung der Schiebermuschel G mit den Kanälen E und

H, die in Kammer C

befindliche Luft angesaugt und verdünnt, während vorn die Verdichtung der

Verbrennungsgase beginnt. Ein Theil dieser Gase wird im weiteren Verlaufe der

Verdichtung durch das unter dem wachsenden Drucke niedergehende Ventil Y in den mit seinem hinteren Ende an den während der

Verdichtung geschlossenen Kanal X des Schieberkastens

sich anschlieſsenden Haupttheil des Rohres D und

hierauf, bei entsprechender Stellung des Schiebers, in die Kammer C gedrückt, während das Rohr D mit verbrannten Gasen gefüllt bleibt. Die Einführung in C erfolgt, während der Kolben den letzten Theil seines

Weges bis zum vorderen Hubende zurücklegt. Bei Beginn eines neuen Hinganges des

Kolbens wird der gröſsere Rest der verdichteten Verbrennungsgase im Haupttheile von

D eingeschlossen, und zwar bei X durch den Schieber, bei Y durch das auf seinen Sitz zurückspringende Ventil, während der in R und dem oberen Theile von D befindliche kleinere Rest dieser Gase auf der vorderen Seite des Kolbens

zur Ausdehnung und demnächst zur Mischung mit dem neu angesaugten explosiblen

Gemenge gelangt, worauf bei M eine neue Explosion

erfolgt und die weiter oben geschilderten Vorgänge sich wiederholen, nur mit dem

Unterschiede, daſs jetzt die an Stelle verdünnter Luft in Kammer C eingeschlossenen verdichteten Verbrennungsgase auf

dem Wege EGH hinter den Kolben strömen und denselben,

vermöge ihrer Ausdehnungskraft nach vorn zurücktreiben helfen. Beim nächstfolgenden

Hingange des Kolbens werden diese Rückstände, insoweit dieselben in den

Arbeitscylinder AA gelangt sind, auf dem Wege HIJ dem Auspuffrohre zugeführt.

Hat nach mehreren dieser vorn stattfindenden Explosionen die Maschine ihre normale

Geschwindigkeit erreicht, so setzt man den Zünder M

auſser Thätigkeit, und das bei einem neuen Hingange des Kolbens angesaugte, bei M nicht mehr entzündbare explosible Gasgemisch gelangt

hierauf vorn beim nächsten Hergange des Kolbens in derselben Weise zur Verdichtung,

wie dies bei den Verbrennungsgasen der Fall war, um demnächst – durch den beim

Vorrücken des Schiebers mit F und E in Verbindung gesetzten Kanal X – verdichtet in die Explosions- und Verbrennungskammer C einzutreten, wo sich dasselbe mit dem Reste der von

vorn stammenden Verbrennungsgase mischt. Durch die nun folgende Rückwärtsbewegung

des Schiebers wird die Einschlieſsung des verdichteten Gemisches in C und G

bewerkstelligt.

Vom hinteren Cylinderende aus wird die Maschine in folgender Weise betrieben:

Die den hintersten dieser Räume bildende Kammer C ist

von dem Arbeitscylinder AA durch dessen Boden getrennt.

Zwischen diesen beiden Räumen findet eine unmittelbare Verbindung niemals statt, und

eine mittelbare Verbindung zwischen denselben beginnt erst dann, wenn der wieder

hinten angelangte Kolben eben im Begriffe ist, nach vorn zurück zu gehen. In diesem

Momente tritt durch Vermittelung von G die Oeffnung E der Kammer mit der Oeffnung H des Arbeitscylinders in Verbindung, welche einem kleinen Theile der

verdichteten Kammergase ermöglicht, in den schmalen Raum zwischen

Arbeitscylinderboden und Kolben einzuströmen, sich an dem hier angeordneten

elektrischen Zünder Z zu entzünden und hierauf durch

rückschlagende Explosion auf dem Wege HGE, die

Hauptmasse der verdichteten Gase innerhalb der Kammer selbst zur Explosion zu

bringen, worauf die explodirenden Gase auf dem umgekehrten Wege EGH, bei weiterem Vorrücken der Schiebermuschel G, hinter den Kolben strömen. Während dieser so mit

groſser Gewalt nach vorn getrieben wird, vollzieht sich auf seiner vorderen Seite

aufs Neue die Verdichtung des explosiblen Gemisches, worauf nach dem Rückgange des

Kolbens (nach hinten), während dessen die Ausstoſsung der beim Hingange verbrannten

Gase erfolgt, die beschriebenen Vorgänge sich wiederholen.

Die Maschine von G. Mc Ghee und P. Burt in Glasgow (* D. R. P. Nr. 43788 vom 13. November 1887) besitzt

zwei Arbeitscylinder, deren Arbeitsräume durch einen Kanal ständig in Verbindung

stehen (Fig.

27). Die Anordnung stimmt im Wesentlichen mit der der oben beschriebenen

Acme-Gasmaschine überein, da auch hier der Kolben

d die doppelte Hubzahl erhält als Kolben e; die Erfinder gaben in der Patentschrift übrigens

auch an, daſs Kolben d auch die dreifache Hubzahl wie

c erhalten kann.

Der Cylinder a besitzt bei j den Ausströmkanal, welcher, damit der Kolben leicht über ihn

hinweggleiten kann, rostartig ausgeführt ist und in das Ausströmrohr mündet. Die

Einlaſsöffnung k nahe am unteren Ende des Cylinders a führt von einem Gas- und Luftventile zum Cylinder a. Durch die der Oeffnung k gegenüberliegende Oeffnung l findet die

Entzündung des Explosionsgemisches statt, indem das im Inneren des Rohres n befindliche Rohr m durch

eine an der Mündung des Rohres p brennende Flamme

glühend gemacht und im Glühen erhalten wird. Der Regulator, der in Fig. 28 näher angegeben

ist, sitzt oberhalb des Gasventiles, welches gewöhnlich geschlossen ist und bei

normaler Geschwindigkeit der Gasmaschine bei jedem Doppelhube des Kolbens e vom Regulator geöffnet wird. Der Regulator besitzt

eine auf und nieder gehende Stange o, welche in der

Führung s am Gasmotor gleitet und an ihrem unteren Ende

mit einem um r2

drehbaren Winkelhebel rr1 verbunden ist, dessen unterer Arm r durch

die am anderen Arme r1

wirkende Feder t für gewöhnlich, d.h. bei normaler

Umlaufszahl der Gasmaschine in senkrechter Lage gehalten wird. In Folge dieser Lage

trifft die Spitze des Hebelarmes r beim Abwärtsgehen

der Stange o in die Gabel u der Ventilstange des Gaseinströmventiles und öffnet dadurch das

letztere, so daſs Gas in die Maschine strömen kann. Der andere Arm r1 des Winkelhebels rr1 stöſst gegen den

Hebel v1, welcher an

einem am Gestelle der Maschine angeordneten Bolzen drehbar ist, und hebt dabei, wenn

er mit normaler Geschwindigkeit abwärts geht, das Belastungsgewicht o1 des Hebels v bis in die durch punktirte Linien angegebene Lage.

Geht die Stange o wieder aufwärts, gleichzeitig hierbei

das Gaseinströmventil abschlieſsend, so fällt der Hebel v sammt Belastungsgewicht in die durch ausgezogene Linien angegebene Lage

zurück. Uebersteigt dagegen die Gasmaschine ihre normale Geschwindigkeit, so stöſst

auch der Arm r1 des

Winkelhebels rr1

rascher gegen den Hebel v1 dessen Gewicht durch den raschen Gang der Maschine mittels des Armes r1 nicht mehr gehoben

werden kann und demzufolge nun der Arm r1 des Winkelhebels rr1 durch das Gewicht v1 aus der wagerechten

Lage gebracht und in die Höhe gehoben wird, hierbei den Arm r ebenfalls zur Drehung veranlassend. Dadurch kommt die Spitze des

Hebelarmes nicht in die Gabel u der

Gaseinströmungsventilstange zu liegen und das Ventil bleibt geschlossen, der

Gaszutritt ist somit für einen Hub abgestellt.

Die Wirkungsweise der Maschine ist folgende: Angenommen, der Raum zwischen den beiden

Kolben d und e in den

beiden Cylindern a und b

sei mit dem explosiblen Gasgemische angefüllt und der Kolben e gebe das Zündloch l frei, so tritt ein

kleiner Theil des Gasgemisches nach dem erhitzten Rohre m und wird dadurch entzündet. Der durch die Entzündung des

Gesammtgasgemisches erhaltene Druck treibt den Kolben d

einen ganzen (einfachen) Hub nach aufwärts und den Kolben e auf halbem Hube in die gezeichnete Lage, so daſs der Kolben e über dem Ausströmkanale j steht. Bei solcher Stellung findet Ausstoſsen der Verbrennungsgase

statt, indem hierbei der Kolben d wieder zurück in die

Anfangslage geht. Der Kolben e geht hierbei noch über

die Ausströmöffnung j hinweg, wieder nach derselben

zurück und schlieſst dieselbe ganz ab, wenn der Kolben d seinen vollen Rückgang ausgeführt hat. Während nun der Kolben d von neuem nach aufwärts geht, steht der Kolben e über der Oeffnung k; in

dieser Zeit wird Gas- und Luftgemisch durch Kolben d angesaugt.

Beim darauf folgenden Rückgange des Kolbens d wird das

Gemisch von Luft und Gas verdichtet, während der Kolben e über der Oeffnung l spielt; er gibt

dieselbe frei, wenn der Kolben d seine tiefste Stellung

erreicht hat.

Für seine in D. p. J. 1887 265 * 97 beschriebene Zweikolbengasmaschine bringt J. Atkinson in London (* Zusatz D. R. P. Nr. 42829 vom 19. August 1879)

vier verschiedene neue Bewegungsanordnungen zur Erzielung der eigenthümlichen

Differentialbewegung der beiden Kolben in Vorschlag.

In der durch Fig.

29 dargestellten Anordnung ist A der

Arbeitskolben, B der Saugkolben, C der Cylinder, in welchem beide Kolben sich bewegen.

Die Bewegung des Arbeitskolbens A wird von der

Hauptwelle D durch die Kurbel E und zwei seitlich am Cylinder liegende Lenkstangen F bewirkt, welche an einer im Kolben A befestigten Traverse angreifen. Der Saugkolben B erhält seine Bewegung durch Lenkstange G und Kurbel B von einer

Zwischenwelle J. Auf dieser Welle J sitzt unter bestimmtem Winkel zur Kurbel H eine zweite Kurbel K,

welche mit der auf der Hauptwelle D festsitzenden

Kurbel L durch eine kurze Lenkstange M verbunden ist. Die Kurbel K ist länger als Kurbel L und wird hierdurch

eine schwingende Bewegung der Welle J mit

veränderlicher Winkelgeschwindigkeit hervorgebracht. Durch passende Wahl der

Abmessungen und der Kurbelwinkel erzielt man, daſs der Saugkolben B sich zwar stets in derselben Richtung bewegt wie der

Arbeitskolben A, aber mit verschiedener

Geschwindigkeit, wodurch die Verschiedenheit der Gröſse des Arbeitsraumes zwischen

den beiden Kolben bedingt wird.

In der durch Fig.

30 dargestellten Anordnung ist wiederum A der

Arbeitskolben, B der Saugkolben, C der Cylinder. Die Bewegung des Arbeitskolbens A wird genau, wie vorher beschrieben, durch den

gewöhnlichen Kurbelmechanismus (Kurbel E und

Lenkstangen F) von der Hauptwelle D abgeleitet. Zur Bewegung des Saugkolbens B dient die Lenkstange G

und Kurbel H auf einer Zwischenwelle J, welche in entgegengesetztem Sinne wie die Hauptwelle

D umläuft. Die Bewegung der Welle J wird von der Hauptwelle D abgeleitet durch zwei genau gleich lange Kurbeln K (auf Welle J) und L (auf Welle D), welche durch eine kurze

Stange M verkuppelt sind. Die rotirende Bewegung der

Welle J geschieht mit veränderlicher

Winkelgeschwindigkeit.

Die Anordnung nach Fig. 31 unterscheidet sich von der beschriebenen nur durch die andere

Bewegungsübertragung von der Hauptwelle D auf den

Saugkolben B, während der Arbeitskolben A in ganz gleicher Weise als vorher von der Hauptwelle

D bewegt wird. Der Saugkolben B ist auch hier zunächst durch Lenkstange G und Kurbel H mit einer

Zwischen welle J verbunden. Diese Welle hat hier eine

rotirende Bewegung, und zwar in gleichem Sinne als die Hauptwelle D.

Die Kurbel H ist mit der Kurbel L auf der Hauptwelle durch die kurze Lenkstange M verbunden. Dadurch, daſs der Mittelpunkt der Welle J innerhalb des Kurbelkreises der Kurbel L liegt, entsteht die ungleichförmig rotirende Bewegung

in gleichem Sinne als bei der Hauptwelle. Auch bei der Anordnung nach Fig. 32 wird

der Arbeitskolben A durch den gewöhnlichen

Kurbelmechanismus (Kurbel E und Lenkstangen F) von der Hauptwelle D

aus bewegt. Zur Bewegung des Saugkolbens B dient eine

auf der Hauptwelle D befestigte unrunde Scheibe G, welche auf eine am Kopfende des Saugkolbens B angebrachte Rolle H

wirkt. Wenn der Kolben B von links nach rechts geht,

drückt die unrunde Scheibe auf die Rolle H und wird

dadurch die Vorwärtsbewegung des Kolbens B bewirkt.

Gleichzeitig wird in dem ringförmigen Raume J zwischen

dem erweiterten Theile des Cylinders C und dem

Saugkolben B die darin enthaltene Luft verdichtet.

Dieser Druck soll den Rückgang des Saugkolbens von rechts nach links bewirken, wobei

in der zweiten Hälfte des Hubes der Compressionsdruck im Arbeitsraume zwischen den

beiden Kolben unterstützend hinzutritt. Ein Luftsaugeventil K am erweiterten Theile des Cylinders C dient

zur Ersetzung der atmosphärischen Luft, welche etwa beim Zusammendrücken durch

Undichtigkeiten des Kolbens verloren gegangen ist. Der unrunden Scheibe läſst sich

leicht eine solche Form geben, daſs die Bewegung des Saugkolbens B wiederum dieselbe ist wie bei den vorhergehenden

Anordnungen.

(Fortsetzung folgt.)

Tafeln