| Titel: | Ueber die Berliner Ausstellung zur Verhütung der Infection in Brauereien; von Prof. Alois Schwarz in M.-Ostrau. |

| Autor: | Alois Schwarz |

| Fundstelle: | Band 274, Jahrgang 1889, S. 66 |

| Download: | XML |

Ueber die Berliner Ausstellung zur Verhütung der

Infection in Brauereien; von Prof. Alois Schwarz in M.-Ostrau.

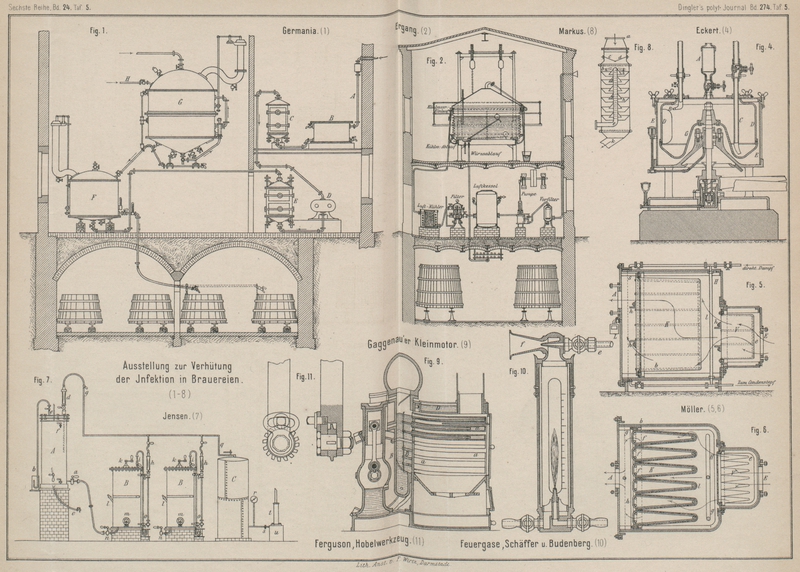

Mit Abbildungen im Texte und auf Tafel 5.

Berliner Ausstellung zur Verhütung der Infection in

Brauereien.

Aus Anlaſs der am 16. Juni 1889 abgehaltenen Generalversammlung des Vereins Versuchs- und Lehranstalt für Brauerei in Berlin war

von diesem Vereine eine Ausstellung veranstaltet worden mit der ausschlieſslichen

Bestimmung, Apparate vorzuführen, welche construirt wurden, um die Infection in

Brauereien zu verhindern oder einzuschränken. Bei der hohen Bedeutung, welche die

Auswahl, Reinzucht und Fortpflanzung einer bestimmten, passenden Heferasse nach Dr.

Hansen's Methoden für das neuere Braugewerbe

erlangt hat, kommt solchen Apparaten eine erhöhte Bedeutung zu. Die nachfolgende

Besprechung der wichtigsten derselben soll gleichzeitig ein Bild des gegenwärtigen

Standes dieses Zweiges der Brautechnik liefern.

Unter den einschlägigen Apparaten sind diejenigen von Bedeutung, welche das bisher

allgemein übliche Kühlschiff ersetzen sollen. Letzteres muſs als die erste und

nachhaltigste Quelle der Infection in der Brauerei bezeichnet werden, weil die

durch das Kochen sterilisirte Würze daselbst unter Luftzutritt abkühlt und hier

zahlreiche Keime der verschiedenartigsten Organismen aufnimmt, welche sich im

weiteren Verlaufe des Brauprozesses entwickeln und ihre schädlichen Wirkungen

ausüben können. – Von Apparaten zum Ersatze des Kühlschiffes waren drei verschiedene

ausgestellt.

Die Maschinenfabrik Germania vorm. J. S. Schwalbe und Sohn zu Chemnitz hatte eine

vollständige Anlage zum Kochen, Sterilisiren und Kühlen von Bierwürze nach System

Hoffmann und Ebert, wie dieselbe seit mehr als

einem Jahre in der Exportbrauerei Scheibe in Betrieb

steht, vorgeführt.

Die in Fig. 1

Taf. 5 abgebildete Anlage hat den Zweck, die fertig gekochte Bierwürze unter

Ausschluſs atmosphärischer Luft von den Trubtheilen zu filtriren und dieselbe dann

während des ganzen Kühlprozesses, also vom kochenden Braukessel bis in die

Gährbottiche, vollständig vor wilden Hefen, Bakterien und sonstigen Keimen zu

bewahren, um sie in reinem Zustande der Gährung übergeben zu können.

Bei dem bis jetzt üblichen Koch- und Kühlverfahren geschieht die Verarbeitung des

Bieres unter Zutritt von atmosphärischer Luft; somit können die in der Luft niemals

fehlenden Keimsporen die Bierwürze inficiren und auf dieselbe nachtheilig einwirken,

was die vielen Veränderungen derselben, sowie die verschiedenen abnormen

Gährungserscheinungen, welche trotz Verwendung einer gesunden Hefe vorkommen,

beweisen.

Man war daher bestrebt, die Bierwürze so schnell als möglich nach dem Fertigkochen

abzukühlen, um dieselbe recht bald den Einflüssen der Atmosphäre zu entziehen; auch

machte man schon Versuche, die Bierwürze während des Abkühlens nur mit sterilisirter

Luft in Berührung zu bringen, allein ohne durchschlagenden Erfolg. Durch obige

Anlage jedoch werden die geschilderten Gefahren beseitigt.

Die Einrichtung der Apparate ist folgende: Die fertig gekochte Würze wird mit dem

Hopfen in den luftdicht verschlieſsbaren Sterilisirapparat G geleitet oder auch in demselben fertig gekocht; sterilisirte Luft wird

eingeblasen und die Ausdünstungen durch den Dunstschlot regulirt. Durch die auf dem

Seihboden abgesetzte Hopfenschicht wird die Würze heiſs filtrirt, durch eine

geeignete Heber-Abläuterungsvorrichtung aus dem Apparate gezogen und sofort über den

durch F luftdicht ummantelten Kühlapparat gelassen. Die

Würze kommt nur mit sterilisirter Luft in Berührung, verläſst den Apparat G trubfrei, möglichst heiſs und sonach auch keimfrei,

läuft, mit genau regulirbarer Menge sterilisirter Luft in Berührung gebracht, über

den Kühlapparat, bleibt mithin auch während des ganzen Kühlprozesses keimfrei, ohne

Mangel an der zur Gährung erforderlichen Luft zu leiden. Die Würze bleibt während

des Abkühlens klar und durchsichtig, was in Brauereien bisher äuſserst selten, mit Kühlanlagen

ähnlicher Arbeitsweise aber noch nicht erreicht wurde.

Weil nun die Bierwürze während des ganzen Vorganges immer mit derselben Menge reiner

Luft von gleicher Beschaffenheit und gleicher Temperatur in Berührung kommt, so

muſs, bei sonst geordnetem Brauvorgange, ein sehr gleichmäſsiges Bier erzielt

werden, zumal man auch den Vergährungsgrad durch vermehrte bezieh. verminderte

Luftzuführung in der Gewalt hat. Der Apparat G, wie die

Ummantelung F des Kühlers, also auch der letztere

selbst, werden vor dem Gebrauche durch Einlassen von bis auf 120° erwärmtem Dampf

sterilisirt. Die Hilſsapparate A, B, C, D und E, die zur Herstellung und Zufuhr keimfreier Luft

dienen, sind möglichst vereinfacht, leicht übersichtlich und mit Einrichtungen zum

Messen der Temperaturen und des Druckes versehen. Die Kühlschiffe und die Trubsäcke

und die für sie erforderlichen groſsen Räume werden durch diese Anlage erspart. Die

Kühlapparate mit Ummantelungen können ohne Bedenken an jedem Orte aufgestellt werden

und ist der Kühlprozeſs von Witterungsverhältnissen unabhängig. Diese Anlage

arbeitet bereits in mehreren Brauereien mit vorzüglichem Erfolge, und wurden mit

derselben in allen Fällen vollständig gleichmäſsige Gährungen und ein tadelloses,

haltbares Product erzielt.

Die Maschinenfabrik F. Ergang in Magdeburg hatte

gleichfalls einen Berieselungs-Kühlbottich zum Kühlen, Lüften und Klären von

Bierwürze unter Einwirkung keimfreier Luft nach Angaben des Brauereidirektors Rosing in Hadmersleben ausgestellt. Der Apparat soll

zugleich Ersatz für die zur weiteren Temperaturerniedrigung benutzten

Berieselungs-Kühlapparate sein.

Die Kühlung der Würze geschieht in einem mit kupfernem Wellblechmantel versehenen

Bottich (Fig.

2), dessen gewellte Auſsenfläche mit Brunnen- oder Eiswasser berieselt

wird. Zur Lüftung wird keimfreie Luft in feiner Vertheilung am Boden des Bottichs

durch die Würze hindurch geblasen und dadurch gleichzeitig eine die Kühlung

beschleunigende Bewegung hervorgebracht. Zur Klärung wird die Würze nach vollendeter

Kühlung einige Zeit in Ruhe belassen.

Zum Abschluſs gegen die unreine Auſsenluft ist der Bottich mit einem durch

Wasserverschluſs abgedichteten Deckel versehen. Dieser Wasserschluſskranz ist zur

Vertheilung der Kühlflüssigkeit benutzt, indem das Kühlwasser durch ein innerhalb

des Deckelkranzes unter dem Bottichrande gelegenes Sprengrohr eingeführt wird und

durch Oeffnungen am Rande des Verschluſskranzes in gleichmäſsiger Vertheilung am

Mantel herniederrieselt. Diese Anordnung hält den Wasserverschluſs des Deckels stets

gefüllt und rein, da sowohl das an der Innenseite des Deckels abflieſsende

Condenswasser, als auch etwa übertretender Schaum durch das Berieselungswasser

hinweggespült werden. Das abflieſsende Kühlwasser sammelt sich in einem am

Bottichboden befindlichen Fangkranz, aus dem dasselbe durch ein Rohr abgeführt

wird.

Die Füllung des Bottichs geschieht bei gehobenem Deckel mittels eines Schwenkrohres

über den Rand hinweg. Die beim Auflegen des Deckels eingeschlossene unreine Luft

wird durch die der Würze zunächst noch innewohnende Wärme sterilisirt. Will man auch

diese Berührung der Würze mit unreiner Luft vermeiden, so kann man den Bottich auch

bei geschlossenem Deckel durch eine verschlieſsbare Oeffnung in demselben füllen,

nachdem das ganze Innere ausgedämpft und mit sterilisirter Luft ausgeblasen ist. Zum

Ablassen der gekühlten Würze dient ein Pendelrohr mit Schwimmer und Seihsieb, damit

die abgeklärten obersten Schichten stets zuerst zum Auslaſs kommen und ein

Mitreiſsen von Geläger verhindert wird. Auſser diesem Auslaſs befinden sich am

Bottichboden noch ein Ablaſshahn für trübe Würze und ein solcher für Spülwasser.

Zum Einblasen von Luft dienen vier oder mehr mit Zerstreuungskapseln versehene Düsen

am Boden des Bottichs, welche auſsen mit Regulirventilen versehen sind. Um ein

Zurücktreten der Würze in die Luftleitung zu verhindern, ist das Luftzuführungsrohr

nahe dem Bottichrande angelegt, und führen von dort aus abfallende Leitungen zu den

vorerwähnten Düsen. Ein verschlieſsbarer Abzweig der Luftleitung ist durch einen

Gummischlauch mit einer am Bottichdeckel befindlichen Oeffnung zu verbinden, um beim

Absetzen, sowie beim Auslassen der Würze sterilisirte Luft in den Bottichraum

einführen und so beständig einen geringen Ueberdruck reiner Luft über der Würze

erhalten zu können. Die Abführung von Luft und Wasserdampf geschieht durch eine

Oeffnung an der Spitze des Deckels, an welcher ein nach unten geführtes, mit

Wasserverschluſs versehenes Rohr angeschlossen ist.

Die Aufstellung des Bottichs geschieht entweder ganz freistehend, oder auch in

Verbindung mit den Wänden des Kühlraumes, so daſs alle Theile innen und auſsen

behufs Reinigung sowohl von der Sohle des Aufstellungsortes, als auch von dem in

Brüstungshöhe um den Bottich angelegten Podest aus zugänglich sind.

Die zur Verwendung kommende Luft wird durch eine Kolbenpumpe von einem möglichst

staub- und rauchfreien Orte zunächst durch einen Flanellsack (Vorfilter) gesaugt und

in einen gröſseren Luftkessel gedrückt, aus dem dieselbe durch ein Wattfilter und

einen Schlangenkühlapparat zum Kühlbottich gelangt. Das Wattfilter ist, um ein

Durchwachsen der abgefilterten Keime zu verhüten, mit Ausdämpf- und

Trockenvorrichtung versehen.

Als Aufstellungsort für den Kühlbottich ist ein gut zu lüftender, kühl zu haltender

Raum vorzusehen. Zu Anfang der Berieselung, so lange das Kühlwasser mit Temperaturen

über 30 bis 40° abläuft, ist es zweckmäſsig, den Kühlraum gut zu ventiliren, damit

man nach Möglichkeit durch theilweise Verdunstung des Rieselwassers die Abkühlung erhöhen kann. Wird

mit Eiswasser gekühlt, so ist es nöthig, den Raum zum Schütze gegen Wärmeaufnahme

von auſsen abzuschlieſsen.

Die Berieselung mit Brunnenwasser, dessen Temperatur wohl im Mittel zu 10° anzunehmen

ist, erfolgt zweckmäſsig, bis die Würze eine Temperaturerniedrigung auf etwa 20°

erfahren hat, und beträgt die hierzu erforderliche Menge für 1hl Würze annähernd 2hl Wasser.

Das in der ersten Periode der Kühlung mit einer Temperatur von 40 bis 80° und mehr

abflieſsende Wasser eignet sich zum Auffangen behufs späterer Verwendung in der

Spülhalle. Da, wo Wassermangel vorhanden ist, läſst sich das ganze

Berieselungswasser für untergeordnete Zwecke verwenden.

Die weitere Kühlung mit Eiswasser, welches einem Eiswasserkasten oder, wo angängig,

einem Süſswasserkühler der maschinellen Kälteanlage zu entnehmen ist, ist so zu

reguliren, daſs das abflieſsende Wasser eine Temperaturdifferenz von 2 bis 3° gegen

die im Bottich enthaltene Würze hat. Die zu erzielende Wirkung hängt hierbei, wie

bei den sonst gebräuchlichen Kühlapparaten, wesentlich von der Anordnung der

Einrichtung ab.

Der Apparat ist leicht zu reinigen und bezüglich seiner Reinlichkeit zu controliren,

und das geringe Luftquantum, mit dem man zu arbeiten hat, läſst sich durch das

vorbeschriebene Filter völlig keimfrei machen.

Die auf einem Kühlschiffe sich abspielenden Vorgänge werden in dem Apparate

vollkommen nachgeahmt. Die Klärung der Würze geht erfahrungsgemäſs trotz der etwas

hohen Würzeschicht im Bottich ziemlich schnell von statten, so daſs durch das

vorerwähnte Schwimmrohr nach etwa einstündigem Absetzen eine vollkommen klare Würze

abläuft. Die Kühlung der Würze bis auf Gährkellertemperatur dauert ungefähr 4

Stunden, wovon die eine Hälfte auf die Berieselung mit Brunnenwasser, die andere auf

die mit Eiswasser zu rechnen ist.

Die Apparate werden in Gröſsen bis zu 90hl Inhalt

gebaut. Bei gröſserem Ausschlagsquantum empfiehlt es sich, zwei Apparate anzuwenden,

damit das Verhältniſs zwischen Inhalt und Kühlfläche des Apparates kein zu groſses

wird.

Als dritten ähnlichen Apparat zum Ersatze des Kühlschiffes hatte die

Actiengesellschaft F. Eckert in Berlin einen wagerechten Kühlapparat mit schwingenden Kühlkörpern

ausgestellt (Fig. 3 umstehend). Er ist mit einer

Haube und einem Ventilator versehen, hat Wannenform und wirkt durch eine innerhalb

auf wagerechter Achse schwingende Kühlvorrichtung. Die als Gegengewicht dienenden

Hohlkörper vermitteln durch Gummischläuche den Zu- und Abfluſs des Kühlwassers;

dasselbe läuft durch die einzelnen Röhren in senkrecht zur Welle gerichtete

Kühltaschen und diese erhalten ihre schwingende Bewegung am äuſseren Ende der Welle durch einen Arm,

welcher mittels einer einfachen und im Ausschlagwinkel stellbaren mechanischen

Vorrichtung seine Bewegung erhält. Der schwingende Arm ist mit der Welle nur durch

einen Schraubenbolzen verbunden; nach dessen Entfernung und nachdem die

Gummischläuche abgenommen sind, kann die ganze Kühlvorrichtung aus dem Bottich

herausgedreht und ebenso wie der Bottich selbst leicht gereinigt werden. Die

Kühlkörper können, da sie nur durch je zwei Schrauben zusammengehalten sind, sehr

leicht aus einander genommen und zusammengesetzt werden, um sie im Inneren von

Schlamm u. dgl. zu reinigen, wodurch die gute Wirksamkeit stets erhalten bleibt.

Textabbildung Bd. 274, S. 70

Der Apparat hat auſser dieser Wasserkühlung auch Luftkühlung, welche durch einen

unterhalb des Bottichs befindlichen Ventilator erzeugt wird. Ueber dem Apparate ist

eine Haube angebracht, unter welcher das Luftrohr des Ventilators einmündet;

gleichzeitig kann ein feiner Wasserstrahl eingeführt und zerstäubt werden, um der

Luft die wünschenswerthe Feuchtigkeit zu verleihen. Eine Klappe macht die Haube von

oben zugänglich und ein Dunstrohr dient zur Abführung der sich entwickelnden Dämpfe.

Zwecks Ablassens der oberen wässerigen Schichten der Flüssigkeit ist ein drehbares

Rohr, welches sich an der Seitenwand befindet, vorgesehen. Der übrige Inhalt wird

nach vollendeter Kühlung durch ein Bogenstück an dem unteren Theile des Bottichs, an

welchem sich ein Dreiwegehahn befindet, abgelassen. Zum Betriebe während der

Ausstellung diente ein vierpferdiger Bénier'scher

Heiſsluftmotor.

Eine weitere Vorrichtung zum Ersatze des Kühlschiffes war eine von der Firma Burmeister und Wains in Kopenhagen ausgestellte Centrifuge zur Kühlung und Filtration der Bierwürze,

welche in Fig.

4 im Durchschnitt dargestellt ist. Dieselbe hat die gewöhnliche Anordnung

einer Centrifuge, ist jedoch luftdicht geschlossen und steht mit der Auſsenluft

bloſs durch das Luftfilter A in Verbindung. Der Einlauf

der heiſsen Würze erfolgt durch das Rohr C in den

Centrifugenkörper G, in welchem die in der Würze

suspendirten Stoffe ausgeschleudert und an der Peripherie des Cylinders D abgesondert werden. Die Centrifuge macht eine

bestimmte Anzahl von Umdrehungen in der Minute; ist diese Tourenzahl erreicht, so ertönt ein Läutewerk und

es wird der Antriebsriemen durch den Regulator selbsthätig abgeworfen. Die

Centrifuge schlieſst mit dem Rohre B an einem

Filtrationsbottich (Hopfenseiher) an und mit dem Rohre C an einem Mitrailleusenkühler. Ersterer dient dazu, den Hopfen

zurückzuhalten; letzterer dient zur Kühlung der geklärten Würze, nachdem dieselbe

die Centrifuge verlassen hat. Die Lüftung der Würze erfolgt in der Centrifuge selbst

in der Weise, daſs Luft durch das Luftfilter eingesaugt wird, welche sich der Würze

mittheilt und diese mit dem etwa nöthigen Sauerstoffe versorgt.

Der Apparat bedeutet ebenfalls einen wichtigen Fortschritt, da er im Stande ist, ohne

Anwendung des Kühlschiffs eine klare, vollkommen sterile und genügend gelüftete

Würze zu liefern. Er zeichnet sich hauptsächlich dadurch aus, daſs er leicht mittels

heiſsen Wassers oder Dampfes zu reinigen und zu sterilisiren ist und keinerlei

Pumpen für die Zuleitung der Würze und der Luft erfordert. Mit diesem Apparate

werden gegenwärtig in mehreren Brauereien Versuche angestellt, welche

voraussichtlich günstige Ergebnisse liefern werden.

Von Bedeutung sind auch diejenigen Vorrichtungen, welche

den vorstehend beschriebenen Apparaten die erforderliche keimfreie Luft zu liefern

haben und welche überhaupt reine Luft in gröſseren Mengen denjenigen Räumen des

Brauereibetriebes, in welchen das Bier der Infection durch fremde Organismen

ausgesetzt ist, zuführen. Solche Luftfilter waren in

drei verschiedenen Systemen ausgestellt. Hervorragende Beachtung fand ein nach dem

Patente des Dr. K. Möller (Firma K. und Th. Möller in Brackwede, Westfalen) ausgeführtes

Luftfilter, welches, auf wissenschaftlicher Grundlage ruhend, die angedeutete

Aufgabe in vollendeter Weise gelöst hat. Dieses Luftfilter, welches 300cbm Luft in der Stunde liefert, hat nachstehende

Einrichtung (Fig.

5 und 6):

Das keimdichte Luftfilter besteht aus einem Vorfilter V,

welches den gewöhnlichen Staub, den Ruſs, etwa der Luft beigemischte Dunstbläschen

und den gröſsten Theil der Bakterien und Hefenpilze zurückhalten soll, und dem

Hauptfilter K, welches sämmtliche nicht vor dem

Vorfilter zurückgehaltenen Mikroben und deren Sporen aufzunehmen bestimmt ist, so

daſs die Luft dieses Filter völlig keimfrei verläſst. Jedes dieser Filter ist in

einem luftdichten eisernen Kasten eingeschlossen, welche sich von einander leicht

lösen lassen, ohne daſs die unfiltrirte Luft in den keimfreien Raum über dem

Hauptfilter eindringen kann. Wird das Hauptfilter vor dem Feucht werden geschützt,

so kann es angeblich ohne Reinigung Jahre lang benutzt werden, während das

Vorfiltertuch e vergleichsweise schnell verschmutzt und

alle 3 bis 6 Monate durch Ausklopfen gereinigt werden muſs. Jedes der beiden Filter

ist aus kräftigen Geweben von Baumwolle hergestellt, die in Taschenform genäht sind

und dadurch in kleinem Raume groſse Filterfläche bieten. Das Vorfilter hat ein

Filtertuch aus 1 bis 2 Lagen, das Hauptfiltertuch besteht aus 10 Lagen;

dementsprechend muſs die Filterfläche des letzteren erheblich gröſser sein als die

des ersteren. Jedes der Taschenfilter wird in (einen oder mehrere) Winkeleisenrahmen

b eingespannt, der luftdicht in seinem Blechkasten

eingenietet ist; dieser Rahmen trägt eine Anzahl Stiftschrauben, auf welche die

Kragen des Filtertuchs geschoben werden; die Kragen der verschiedenen Lagen des

Tuchs werden dabei auf einander gelegt und mittels eines Flacheisenrahmens g durch die auf den Stiftschrauben befindlichen Muttern

zusammengedrückt und abgedichtet. Um das Zusammenklappen der Taschen durch den Druck

der zu filternden Luft zu verhüten, werden in dieselben starke Rohrgestelle f eingeschoben, welche mittels zweier darüber

fortlaufender Winkeleisen h durch vier kräftige

Schrauben in die Taschen gepreſst werden. Jede Tasche ist an fünf Seiten geschlossen

und an der sechsten Seite offen, wo die filtrirte Luft austritt, deren Richtung

durch Pfeile angedeutet ist.

Behufs Sterilisirung, d.h. zur Tödtung der in dem Filterstoffe und in dem

Reinluftraume enthaltenen Mikroben, läſst man bei s

Dampf einströmen, der die Filtertücher durchdringt und durch die Reinluftröhre

abströmt, diese gleichzeitig sterilisirend; währenddeſs schlieſst man die

Lufteintrittsöffnung durch einen Blindflansch ab, um den Austritt des Dampfes dort

zu hindern. Nach dem Sterilisiren das Filtertuch trocknen zu können, ist zwischen

Hauptfilter und Vorfilter eine mit gespanntem Dampfe zu füllende Heizschlange h angebracht, aus der das gebildete Condenswasser

ebenso wie aus dem Filter durch einen Condenswasserapparat abgeleitet wird. Während

des Trocknens wird ein kräftiger Luftstrom mittels eines Ventilators durchgelassen,

welch letzterer auch während des demnächstigen Betriebes des Luftfilters die

erforderliche Druckluft liefert. Um das Eindringen von Mikroben während des

Stillstandes des Ventilators zu hindern, befindet sich in der mit dem Filterkasten

luftdicht verbundenen Reinluftleitung ein Wasserverschluſs. Bei fachgemäſser

Behandlung kann völlige Keimfreiheit der filtrirten Luft erzielt werden.

Um sich fortlaufend derselben zu vergewissern, befindet sich an dem Reinluftraume des

Filterkastens ein Luftprüfer L, bestehend aus einem

Lufthahn mit Schutzhaube, welche letztere das Hineinfallen von Keimen aus der Luft

während der Probenahme verhütet. Die Proben werden in der Weise aufgestellt, daſs

man die zu untersuchende Luft in einen mit Nährgelatine ausgekleideten sterilisirten

Kolben strömen läſst. Enthält die Luft Keime, so bilden sich auf der Nährgelatine

längstens in 8 bis 10 Tagen (!) Kolonien der fraglichen Mikroben; bleibt die

Gelatine unverändert, so war die Luft keimfrei.

Das erste nach Angabe der Fabrikanten völlig keimdichte Filter wurde an Macheleidt und Comp. in Scheibe i. Th. im August 1887

geliefert und ist ununterbrochen in Betrieb gewesen; es liefert die Luft für die Ummantelung des Kühlers

und den Gährkeller (bezieh. den Kaum für Hefereinzucht). Kürzlich ist eine complete

Filteranlage für die Herren H. J. ten

Doornkaat-Koolmann, Bayrisch-Bierbrauerei, Westgaste bei Norden

(Ostfriesland), und zwei einfache Keimfilter für die Maschinenfabrik Germania in Chemnitz (für das Böhmische Brauhaus Berlin) geliefert worden. In allen diesen

Fällen haben sich diese Filter vortrefflich bewährt und der von ihnen zu lösenden

Aufgabe bestens entsprochen, so daſs diese Apparate vollkommen geeignet erscheinen,

in Verbindung mit den früher beschriebenen Kühl- und Klärvorrichtungen die Infection

in der Brauerei in wirksamster Weise zu verhüten.

Eine von Richard Papperitz in Berlin ausgestellte

Luftfiltriranlage war folgende:

Ein länglicher viereckiger Kasten trägt in einiger Entfernung über dem Boden einen

zweiten Boden, welcher nicht über die ganze Länge reicht, und über diesem zweiten

Boden eine gerade Zahl senkrecht eingeschobener Zwischenwände, welche abwechselnd

oben und unten eine Oeffnung über die ganze Kastenbreite lassen.

Oben ist der Kasten durch einen Deckel geschlossen, welcher nur zwischen der letzten

Zwischenwand und der Riemenwand des Kastens eine Oeffnung nach oben trägt. Zwischen

den eingeschobenen senkrechten Wänden sind liegende Rohre in die Seitenwände des

Kastens eingedichtet, welche durch auſserhalb des Kastens liegende Doppelbogen unter

einander zu mehreren Schlangen verbunden sind. Der übrige senkrecht auf- und

abgewundene Raum zwischen den Scheidewänden ist mit losen, sehr luftdurchlässigen,

scharfkantigen, feinen Metalldrehspänen angefüllt. Am geschlossenen Ende des Raumes

zwischen den Böden ist die Eintrittsöffnung für die zu reinigende Luft angebracht.

Zu beiden Seiten des Lufteinganges sind in demselben Raume einander gegenüber

mehrere Streudüsen angebracht, durch welche hoch gespanntes Wasser während des

Lufteinganges zu feinstem Nebel zerstäubt wird. Durch die wagerechten Rohrschlangen

wird auf einige Grade unter Null abgekühltes Salzwasser geführt. Am obersten, dem

Eingangsende der Rohrschlange, und am untersten, dem Ausgangsende, sind je zwei

Ventile angebracht, welche ermöglichen, daſs man statt der kalten Salzlösung

gespannten Dampf durch die Rohrsysteme schicken kann. Ueber dem Deckel des Kastens

führt aus der letzten Kammer ein Kanal nach dem Verwendungsorte der gereinigten

Luft. Der letzte aufsteigende Theil des auf- und abgewundenen weiten Kanales im

Kasten, der an der Erwärmung und Abkühlung des Kasteninhaltes Theil nimmt, ist mit

feinster Glaswolle angefüllt. Der ganze Kasten ist so schräg aufgestellt, daſs das

Gefälle in der Richtung der einströmenden Luft nach einer Ecke des Kastens gerichtet

ist, und dieser ist an der tiefsten Stelle mit einem Wasserableiter versehen. Ebenso

ist am tiefsten Punkte einer jeden zwischen den senkrechten Wänden gebildeten Kammer

ein solcher Wasserabfluſs

angebracht, der keine Luft ausläſst. In dem aufsteigenden Kanäle, welcher die in

allen Theilen angefeuchtete Luft nach der ersten Kammer führt, ist ein steil

liegendes Gitter angebracht, auf welchem ebenfalls grobe Metallspäne ruhen, welche

einen groſsen Theil des Wassers aus der dort aufsteigenden feuchten Luft in Form von

feinen Tröpfchen an ihren scharfen Kanten absondern; an den gekühlten feineren

Spänen der folgenden Kammern und schlieſslich an der kalten Glaswolle des

Ausgangsraumes ist dies in erhöhtem Maſse der Fall. Das sich ausscheidende Wasser

läuft zu Boden und führt die Unreinigkeiten durch die Wasserableiter mit sich fort.

Während des Durchganges der Luft durch den gekühlten Kasten sinkt die Temperatur

derselben und findet eine Wiederverdampfung von Wasser aus diesem Grunde nicht

statt. Die Luft tritt gewaschen, gekühlt und getrocknet aus. Nach jedem Gebrauche

des Apparates wird derselbe dadurch sterilisirt, daſs man an Stelle des kalten

Salzwassers hinreichend heiſsen Dampf durch die Rohrschlangen läſst. Nach Füllung

mit Wasser läſst sich der ganze Apparat auskochen. Zum Zwecke der Herausnahme und

mechanischen Reinigung der Füllmassen sind die eine Stirnwand des Kastens zum

Abschrauben und die Zwischenwände zum Herausziehen eingerichtet.

Ein kleines Luftfilter in Verbindung mit einem Luftdruckabziehapparate hatte die

Firma N. Schäffer in Breslau ausgestellt. Dasselbe hat

den Zweck, die Luft, welche zum Abziehen des Bieres auf das Lagerfaſs gepumpt wird,

zu reinigen. Es besteht aus einem einfachen cylindrischen Kessel, in dessen unterem

Theile sich eine Lösung von übermangansaurem Kali befindet. Ein Rohr von der

Luftpumpe führt die Luft bis nahe zum Boden des Kessels, worauf dieselbe durch die

Lösung emporsteigt und gewaschen wird. Damit die Luft vollständig trocknet, bevor

sie auf das Lagerfaſs kommt, ist in einiger Entfernung über dem Lagerfaſs ein Boden

von gelochtem Blech angeordnet, auf welchem sich eine Schicht Gewerbesalz befindet,

an welche die Luft ihre Feuchtigkeit abgibt; nach dem Durchstreichen einer über der

Salzschicht angebrachten Watteschicht gelangt die Luft gereinigt und trocken in das

Lagerfaſs.

Neben den vorgeführten Luftfiltern waren auch die ausgestellten Wasserfilter für den

angestrebten Zweck von besonderer Bedeutung, da auch durch eine zweckmäſsig

durchgeführte Filtration des Wassers der Infection in der Brauerei wirksam

vorgebeugt wird. In erster Linie sind es die von der Firma Arnold und Schirmer in Berlin ausgestellten Piefke-Filter nach der neuen Construction C

für gröſseren Betrieb, da diese nicht allein zur Wasserreinigung, sondern auch zur

Filtration von Bier für Brauereien in Frage kommen und für beide Zwecke thatsächlich

den höchsten Anforderungen genügen. Auch bei den Filtern nach Construction C ist eine gröſsere Anzahl gleichzeitig wirkender

Einzelfilter (Filterkammern in einem luftdicht verschlossenen Gefäſs) über einander

angeordnet, wodurch

im verhältniſsmäſsig kleinen Raume eine sehr groſse Filterfläche untergebracht

ist.

Der Raum über den aus verzinntem Messinggewebe hergestellten, durch starke verzinnte

Messingsiebbleche unterstützten Böden der Filterkammern steht mit dem äuſseren

Gefäſsraume in freier Verbindung. Unter den Kammerböden sind zur Ableitung der

filtrirten Flüssigkeit bestimmte Hohlräume gebildet, welche nach auſsen dicht

geschlossen sind und nach innen mit einem cylindrischen Sammelraume für das aus

sämmtlichen Kammern abgehende Filtrat in Verbindung stehen, von wo aus letzteres am

Boden des Filtergefäſses ins Freie tritt. Damit eine stets gleichmäſsige Wirkung in

sämmtlichen Kammern stattfindet, ist in dem cylindrischen Sammelraume ein Standrohr

angeordnet.

Die sämmtlichen Filterkammern werden durch eine inmitten des Standrohres angebrachte

Spindel mit Mutter zusammengezogen. Für jede Kammer ist ein Rührarmpaar auf den

cylindrischen Rändern der ersteren aufgelegen. Die Bewegung der Rührarme wird durch

einen Bügel bewirkt, welcher die Enden sämmtlicher Arme umfaſst. Der Bügel wird

durch einen Aufsatz auf der Verschluſsmutter für den Filtereinsatz centrisch geführt

und kann durch einen Mitnehmer, welcher seine Führung in der Stopfbüchse des

Gefäſsdeckels findet, mittels einer Kurbel in Drehbewegung gesetzt werden.

Das in geeigneter Weise aus präparirter Pflanzen- und Asbestfaser bestehende, in

vollkommen trockenem Zustande (in Form von gedarrten Tafeln und loser Faser) zur

Lieferung gelangende, eigenartige und vollkommen indifferente Filtrirmaterial wird

dem zuvor mit Wasser zu füllenden Apparate, aus einem um 1 bis 3m höher stehenden Gefäſse oder mittels einer

Pumpe, in starker Verdünnung (es zertheilt sich in kaltem Wasser sehr leicht und

schnell) durch den Eingangshahn zugeführt und lagert sich auf den sämmtlichen

Gazeböden gleichmäſsig ab, während das Verdünnungswasser durch den Ausgangshahn

abflieſst. Genau denselben Weg nimmt die zu filtrirende Flüssigkeit; das Filtrat

geht durch den Ausgangshahn ab.

Die Filtrirschichten lassen sich je nach Bedarf durchlässiger oder dichter

herstellen, je nachdem man gröberes oder feineres Filtrirmaterial einführt. Man kann

mit diesen Filtern die denkbar feinste Filtration erzielen und erhält in Rücksicht

auf die groſse Filterfläche doch immer eine verhältniſsmäſsig groſse Leistung.

Die Reinigung des Filters, welche nothwendig wird, sobald die Filterschichten durch

die abfiltrirten Unreinigkeiten zugesetzt sind, ist in wenigen Minuten auszuführen.

Man leitet von der Ausgangsseite her einen Wassergegenstrom durch den Apparat,

welcher auf der Eingangsseite wieder abgeht, und kurbelt dabei. Das nun unter die

Siebböden der Kammern tretende Wasser löst das Filtrirmaterial mit den aufgenommenen

Substanzen von diesen Böden in Kuchenform los, die Masse wird dann durch die

Rührarme zertheilt und geht mit dem Spülwasser in ähnlicher Form ab, wie sie

eingespült wurde.

Zum Zwecke der Bierfiltration sind diese Apparate im Wesentlichen noch mit folgenden

Einrichtungen versehen. Vor dem Eingange des Filters ist ein Luftabscheider

angeordnet, welcher derart construirt ist, daſs der Eintritt der etwa im

Bierleitungsschlauche mitgeführten Luft in den Apparat unter allen Umständen

verhindert wird. Der Luftabscheider wird zur besonderen Sicherheit bei den Piefke-Bierfiltern meist angewandt, obgleich die

Apparate bereits einen verhältniſsmäſsig groſsen Sammelraum für das unfiltrirte Bier

haben, welcher ebenso wie der Sammelraum für das Filtrat an seiner höchsten Stelle

mit Schauglas nebst Hahn zur eventuellen Luftabführung versehen ist.

Das Einfüllen des Filtrirmateriales in den Apparat, sowie das spätere Herausspülen

desselben, wenn es durch die abfiltrirten Unreinigkeiten zugesetzt ist, geschieht in

vorher beschriebener Weise.

Nach dem Einschlämmen der Filtermasse läſst man das Füllwasser durch den

Entleerungshahn des Filters vollkommen ablaufen, bevor man Bier einführt.

Die Biereinführung geschieht unter einem gewissen Gegendrucke, um schon beim

Einlassen desselben ein Freiwerden von Kohlensäure zu verhüten. Die Räume für

filtrirtes und unfiltrirtes Bier werden dabei an höchster Stelle, durch Oeffnen

eines kleinen Hahnes, mit einander in Verbindung gesetzt, damit über und unter den

Filterschichten der gleiche Druck herrscht und sich auf diese Weise der Apparat ohne

jede Schaumbildung langsam ganz mit Bier füllt.

Das Filtrat tritt unten in der Mitte des Bodens aus dem Apparate heraus und wird nun

entweder in einem erhöht liegenden Raume oder aber auf gleicher Ebene mit dem Filter

bezieh. Lagerfaſs durch einen mit Ruheraum versehenen Abfüllständer (sogen.

Entschäumer oder Bierberuhiger) ohne den geringsten

Kohlensäureverlust auf die Transportfässer zum Abzug gebracht.

Soll das Filter gereinigt werden, so wird vorher das noch im Apparate befindliche

Bier mit schwachem Luftdrucke herausgedrückt und so bis

auf den letzten Rest filtrirt auf die Gebinde

gebracht.

Trotzdem bei den Piefke-Filtern der Bedarf an

Filtrirmaterial nur ein geringer ist (so z.B. kostet eine Füllung für das gröſste

Bierfilter etwa 5 M.), wirft man das bei der Reinigung aus dem Apparate

herausgespülte Material nicht weg, sondern regenerirt dasselbe mit Hilfe des von Arnold und Schirmer construirten Stofffängers und Sterilisirapparates.

Der Stofffänger besteht aus einem mit Eisenfüſsen versehenen dreitheiligen Kasten, in

dessen mittlerer Abtheilung eine hohle mit feiner verzinnter Messinggaze überzogene

Siebtrommel lagert. Eine mit Filz überzogene Walze wird mittels Federdruck an die

Siebtrommel angepreſst. Das verschmutzte Filtrirmaterial wird in die eine mit

Holzboden versehene

Abtheilung des Kastens gethan, ein starker Strahl heiſsen oder kalten Wassers darauf

gerichtet und mittels einer Kurbel die Gazetrommel gedreht. Das Filtrirmaterial

setzt sich an die Trommel an, wird durch die gleichzeitig in Drehung versetzte Filz

walze ausgerungen und nach der zweiten, mit Gazeboden versehenen Abtheilung des

Kastens geführt, während das Schmutzwasser durch die Gazetrommel hindurch zu beiden

Seiten abflieſst.

In dieser Weise wird der Filterstoff in wenigen Minuten gereinigt. Will man, nachdem

die Filtermasse nun von den ihr anhaftenden Substanzen befreit ist, auch noch die

möglicherweise in derselben verbliebenen Keime von Mikroorganismen tödten, so wird

das gewaschene Material in einem verzinnten kupfernen Siebkorbe in ein druckdicht zu

verschlieſsendes verzinntes Kupfergefäſs gebracht, durch welches man Dampf leitet.

Das mit fahrbarem Fuſs versehene Gefäſs ist so eingerichtet, daſs ein gründliches

Durchdämpfen des Inhaltes aufs schnellste bewirkt wird. Den Piefke'schen Filtrirapparat kann man mit Hilfe von Dampf jederzeit schnell

und einfach sterilisiren, so daſs vollständige

Keimfreiheit des ganzen Inneren erzielt wird, also ein Grad der Reinheit,

wie er beim Auseinandernehmen eines Filtrirapparates nie zu erhalten ist. Denn

selbst wenn man die einzelnen Theile auskochen wollte, so ist es doch unvermeidlich,

daſs beim Zusammenbau Keime aller Art sich an dieselben wieder ansetzen und mit

eingebracht werden.

Die bekannte Filterfabrik L. A. Enzinger in Worms hatte

neben anderen Apparaten den isobarometrischen

Faſsfüllapparat ausgestellt.

Der Apparat besteht aus dem erhöht auf einem Tische stehenden Gegendruckkessel, den

Faſsfüllhähnen mit Schläuchen und den Faſsauflagern, deren Ständer zum Aufhängen der

Faſsfüllhähne dienen. Am Boden des Kessels befindet sich der Einlaufhahn von 40mm Weite, welche Weite auch der Zuleitungsschlauch

haben soll. Unten an der Vorderseite des Kessels ist der Auslaufstutzen angebracht,

an dessen drei Armen die 20mm bezieh. 25mm weiten Bierschläuche der Abfüllhähne

angeschraubt werden. Die 15mm weiten Luftschläuche

der Hähne werden ebenfalls mittels Verschraubung an den Gewindestutzen auf der

unteren Seite der drei Arme befestigt. Die 7mm

weiten Abspritzschläuche der Hähne werden durch die an der unteren Seite des Tisches

befindliche Schlauchöse gesteckt und in ein unter den Tisch gestelltes Gefäſs

geleitet. Auf dem Auslaufstutzen ist eine Glaslaterne angebracht und in dieser ein

Schwimmerventil, welches selbsthätig den Austritt der überschüssigen Luft und damit

den Zulauf des Bieres regelt.

Die Aufstellung des Apparates geschieht in folgender Weise: Die Faſsaufläger werden,

nachdem vorher die kleinen Tische mit Leuchtern an den Ständern angeschraubt wurden,

an der Vorderseite des Kessels in gerader Linie aufgestellt und zwar ein Aufläger

vor der Mitte des Kessels, die beiden anderen rechts und links davon so weit

entfernt, daſs genügend

Platz vorhanden ist, wenn die gröſsten Fässer aufliegen, also etwa 800 bis 1000mm von Mitte zu Mitte. Die Universalgelenke, durch

welche die Stangen der Hähne gehen, werden dann mit ihren Zapfen oben in die

Bohrungen der Ständer gesteckt und mittels Stellschrauben vor dem Herausfallen

gesichert, worauf dann die Schläuche der Hähne an den Auslauf bezieh. Luftröhren des

Kessels angeschraubt werden. Das Abfüllen erfolgt unter einem Drucke von ½ und 1at.

Unter den übrigen ausgestellten Apparaten war auch noch ein Flaschenfüllapparat zum

gleichzeitigen Abfüllen von sechs Flaschen, jedoch ohne Revolvervorrichtung,

bemerkenswerth.

(Schluſs folgt.)

Tafeln