| Titel: | Neuere Cupolöfen. |

| Fundstelle: | Band 274, Jahrgang 1889, S. 220 |

| Download: | XML |

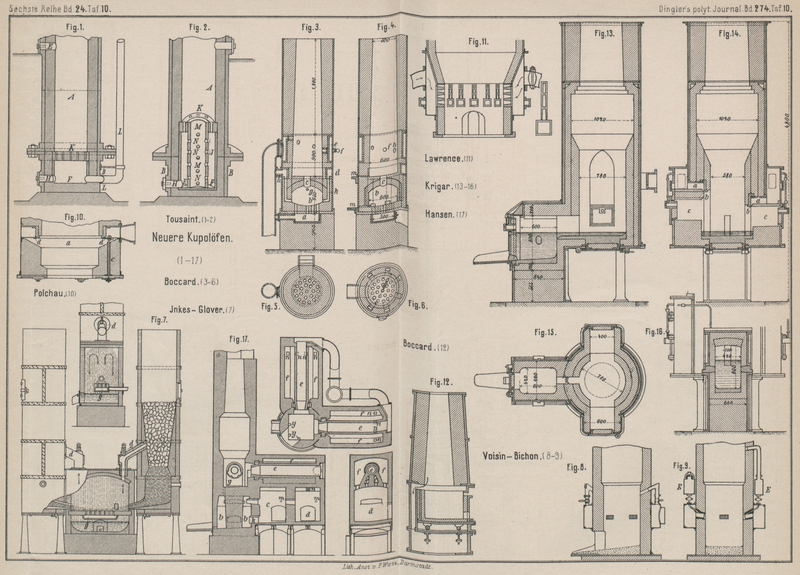

Neuere Cupolöfen.

(Fortsetzung des Berichtes S. 163 d.

Bd.)

Mit Abbildungen auf Tafel

10.

Neuere Cupolöfen.

Was den weiter angeführten Punkt, die Luftzuführung,

anbetrifft, so machen sich zwei Bestrebungen bemerkbar, nämlich den Wind möglichst

günstig zu vertheilen, sowie denselben vorzuwärmen.

In erster Hinsicht steht das Herbertz'sche System auf

einer hohen Stufe, indem der Eintritt der Luft am ganzen Umfange des Ofens und in

einer leicht regelbaren Menge erfolgen kann.

Eine denselben Zweck verfolgende Einrichtung ist G.

Polchau in Hirzenhain (* D. R. P. Nr. 47354 vom 30. September 1888)

patentirt worden. Bei derselben ist die Windzuführung dadurch bewirkt, daſs der Ofen

an seinem ringförmigen Düsenspalte a (Fig. 10) mit einer etwas

federnden, vorn zugeschärften Schmiedeeisenplatte d

versehen ist, so daſs der Einströmungsquerschnitt durch Anstellen dieser Platte

mittels einiger Schrauben c verändert werden kann.

Die erwähnte Gouvy'sche Studie theilt als hierhin

gehörig die Windzuführung des Ofens von Lawrence in

Philadelphia (nach Polytechnic. Review) mit. Nach Fig. 11 sind

auf den Umfang des Ofens vertheilt gröſsere Düsen, und oberhalb derselben engere

angeordnet. Der untere Windstrom dringt stärker in den Ofen ein als die aus den

oberen Oeffnungen hervordringenden Ströme, welche den Wind für den an den Wänden

lagernden Koks liefern. Die Düsen sind in Abständen von 100mm von Mitte zu Mitte vertheilt.

Ebendaselbst wird auch der Ofen von Boccard in

Châtillon-sur-Seine vom Jahre 1858 beschrieben. Wie Fig. 12 zeigt, tritt das

Gebläse durch einen rings umlaufenden Schlitz, der jedoch nicht verstellbar ist, zu.

Der zugehörige Herd ist fahrbar. Angeblich sind in einem solchen Ofen von 40cm quadratischem Querschnitt 1500 bis 2000k in der Stunde geschmolzen.

Eine besondere Sorgfalt bezüglich der Windzuführung zeigt auch der Cupolofen von H. Krigar.

Fig. 13 bis

16 geben

die Einrichtung eines gewöhnlichen Bundofens mit Vorherd, dessen Werkzeichnung uns

die Firma Krigar und Ihssen auf unser Gesuch zu

überlassen die Freundlichkeit hatte.

Während sich der Krigar-Ofen in seiner ursprünglichen

Form von anderen Oefen im Wesentlichen nur durch den Vorherd unterschied, ist

neuerdings auf die Verbesserung der Düsen groſse Mühe und Sorgfalt verwendet. Das

Hauptaugenmerk wurde darauf gerichtet, sowohl die Möglichkeit der Verschlackung der

Düsen zu beseitigen, als auch den Wind gut vorzuwärmen und möglichst günstig zu

vertheilen. Demnach wird der in dem Düsenkasten aa gut

vorgewärmte Wind durch schmale, 400mm lange

Schlitze bb in geneigter Richtung in die gewölbeartigen

Oeffnungen cc geleitet, wo demselben sofort beim

Eintritte eine Angriffsfläche von glühendem Koks geboten wird, die groſs genug ist,

um die Geschwindigkeit des Windes in vortheilhafter Weise zu verringern. Hierdurch

wird eine rasche, lebhafte und regelmäſsige Schmelzhitze hervorgerufen.

Die Düsenschlitze münden nicht in den Ofenschacht, sondern sind von diesem durch

vorgesetztes Mauerwerk geschützt; sie sind somit unabhängig von der zu schmelzenden

Säule und daher dem Verschlacken nicht ausgesetzt.

Durch die genannten Einrichtungen wird es erreicht, daſs der wirkliche Verbrauch an

Schmelzkoks dem theoretisch berechneten nahezu gleich ist.

In einem uns mitgetheilten Betriebsfalle werden in einem Cupolofen Nr. 3 von 600mm Durchmesser im Tage 5000k Eisen gegossen, wobei an Anheizkoks 230k und 5,2 Proc. Schmelzkoks verbraucht werden. Da

beim Ausziehen 100k Koks gewonnen werden, so

beträgt die ganze Koksmenge 230 – 100 + 260 = 390k

entsprechend einem Koksverbrauch von 7k,8 auf

100k Eisen. Natürlich stellt sich dies

Verhältniſs günstiger bei gröſseren Schmelzungen. Der Ofen soll ohne jedes Oberfeuer

arbeiten und die Flamme erst beim Niederschmelzen zum Durchbruche gelangen. Die

Hitze soll hoch genug sein, um einen Zusatz von 30 Proc. Schmiedeeisen zu

gestatten.

Schon bei der zuletzt angeführten Anordnung von Krigar

war auf ein Vorwärmen des Windes Bedacht genommen. Ein Ofen mit Vorwarnung des

Windes von Herbertz wurde bereits 1888 269 * 294 mitgetheilt.

Eine bezüglich der Windzuführung besondere Art von Oefen sind diejenigen mit

Saugegebläse, zu denen die Oefen von Zintgraff, Heaton,

Canham, Woodward und neuerdings die verbesserten Constructionen von Herbertz und Krigar

gehören. Erstere haben nur geschichtlichen Werth und genüge ein Hinweis auf Dürre's Handbuch der

Gieſserei, Bd. 1 S. 417, wo sich eine ausführliche Beschreibung derselben

findet. Die in den einleitenden Bemerkungen erwähnte rasche und ausgedehnte

Verbreitung, welche die Herbertz'schen Schmelzöfen

gefunden, wird es rechtfertigen, wenn wir auf dies System und seine Entwickelung des

näheren eingehen.

Wir folgen zunächst bezüglich der Entstehung desselben einem Berichte, welchen Gurlt im Berggeist

veröffentlichte.

Nicht selten, sagt derselbe, hat auf Eisengieſsereien, welche in dichtbewohnten

Städten gelegen sind, der Betrieb von Cupolöfen mit Gebläsewind, wie er bis jetzt

fast ausschlieſslich stattfindet, zu erheblichen Belästigungen der Nachbarschaft und

zu Beschwerden seitens derselben Veranlassung gegeben. Dieselben sind meist

begründet in der Feuergefährlichkeit, welche aus der Gichtflamme und den

ausgeworfenen Funken hervorgeht, in dem Schaden, welche die Flugasche anrichten

kann, endlich in dem heulenden Lärme, welchen die meisten Ventilatorgebläse

verursachen. Der letzte Umstand führte schon vor 30 Jahren zur Erfindung der

geräuschlosen Ventilatoren und deren zwangsweise Einführung auf den in englischen

Städten gelegenen Gieſsereien.

Die Uebelstände des Betriebes mit Ventilatoren sind auch in Deutschland beachtet

worden und Veranlassung gewesen, daſs im J. 1883 der landwirthschaftlichen

Maschinenfabrik von F. A. Herbertz in Köln die

Concession zur Anlage einer Eisengieſserei mit gewöholichen Cupolöfen seitens der

Regierung verweigert wurde.

Da es für die Fabrik erwünscht war, wenigstens die kleinen Eisenguſstheile selbst

herzustellen, so ging man an die Einrichtung einer Gieſserei mit Tiegelöfen.

Indessen war dabei der Verbrauch an Graphittiegeln und Koks so hoch, daſs an einen

vortheilhaften Betrieb nicht zu denken war und Mittel ersonnen werden muſsten, zu

einem Betriebe mit solchen Cupolöfen zu gelangen, welche mit den zuerst beregten

Uebelständen nicht behaftet seien und deren Gebrauch auch in dem dichtbevölkerten

Stadttheile keine Bedenken erregen könnte.

Der Fabrikbesitzer Herr Herbertz und der

Betriebsingenieur Herr Sahler versuchten demnächst den

Zweck dadurch zu erreichen, daſs sie, statt die Luft durch die Formen eines

Cupolofens einzublasen, die Gichtgase von der geschlossenen Gicht mittels eines

Dampfstrahles absaugten und so die Verbrennungsluft nöthigten, durch die freien

Formen aus der umgebenden Atmosphäre von selbst in den Ofen zu strömen. Ferner

schienen die abgesaugten Gichtgase noch heiſs genug, um geeignet zu sein, den erforderlichen Dampf

in einem neben der Gicht stehenden Dampfkessel selbst zu erzeugen. Auf diese

Combination wurde das D. R. P. Nr. 26777 ertheilt. Der zur Anwendung gebrachte

Cupolofen hatte 55cm engsten und 70cm weitesten Schachtdurchmesser; bei Anwendung

einer Dampfstrahldüse von 7mm Durchmesser und fünf

rechteckigen Formöffnungen im unteren Theile des Ofenschachtes konnte er mit

Verbrauch von 125k Füllkoks und 6k Schmelzkoks auf 100k Roheisen in der Stunde 1000k graues

Roheisen niederschmelzen. Indessen zeigte sich, daſs das Eisen bei starken Sätzen am

besten und heiſsesten einschmolz und ferner dann, wenn bei gleichem Querschnitte die

Formöffnungen möglichst breit, aber niedrig waren, so daſs die Luft gleichmäſsig an

allen Seiten des Ofenschachtes eintreten konnte.

Dieses führte zur Construction einer ringförmigen Lufteinströmungsöffnung und es

wurde auf sie das D. R. P. Nr. 29539 mit dem Patentansprüche ertheilt: „An einem

Schmelzofen mit Dampfstrahl eine verstellbare ringförmige

Lufteinströmungsöffnung in Verbindung mit einem beweglichen und verstellbaren

Herde“ zu benutzen. Einen nach diesen Grundsätzen gebauten Cupolofen sah

Verfasser kürzlich in der Herbertz'schen Fabrik im

Gange, wo er seit ¾ Jahren in täglichem Betriebe steht. Der Ofen hat 3m,75 Höhe, 70cm

engsten und 85cm weitesten inneren Durchmesser in

der Schmelzzone, sowie 95cm Weite im Herde. Der

ganze, den Ofenschacht enthaltende Cupolofen wird in einem Rahmen von vier

guſseisernen Säulen getragen, an welchem auch der bewegliche, etwa 56cm hohe Herd so befestigt ist, daſs er, an ihnen

gleitend, mit Schrauben beliebig hoch oder tief gestellt werden kann, daher man es

in der Hand hat, den ringförmigen Schlitz zwischen dem unteren Rande des Schachtes

und dem oberen Rande des Herdes weit oder eng zu stellen, wie man es nach der Natur

des Koks für nöthig findet. Der bewegliche Herd, welcher 1000k Eisen aufnehmen kann, hat an der Vorderseite die

Abstichöffnung und Rinne, sowie an der Unterseite einen nieder zu klappenden Boden,

so daſs er durch Oeffnen desselben schnell in die darunter befindliche Dammgrube

entleert werden kann. Der Ofenschacht hat ringsum in der Schmelzzone acht kleine

runde Spählöcher, die zum Putzen des Ofens dienen können und während des Betriebes

geschlossen werden. Die Gicht ist mit zwei dichtschlieſsenden Klappen

verschlieſsbar; wogegen die Gichtgase durch ein 50cm unter der Gicht befindliches Gasrohr in einen daneben stehenden 25m hohen Schornstein geführt werden. In dem

äuſseren Gasrohre befindet sich ein zweites Saugerohr, welches mit dem ersteren

einen ringförmigen Raum bildet, sich aber nach vorwärts zu verjüngt; und an der

Stelle seiner Einschnürung ist das Dampfstrahlrohr von 9mm Durchmesser angebracht. Durch das zweifache Saugerohr verdoppelt sich

die absaugende Wirkung des Apparates, während durch den ringsum laufenden Schlitz

über dem Herde eine ganz gleichmäſsige Luftvertheilung und damit eine gleichmäſsige

Erhitzung und Schmelzung des Roheisens erreicht wird.

Die Leistung dieses Ofens zeigt sich seit dem ¾ Jahr seines Betriebes überraschend

gleichmäſsig und günstig; sie übertrifft, was den Verbrauch an Brennmaterial

betrifft, alle bekannten Cupolöfen mit Gebläsewind bei Weitem. Er schmelzt stündlich

2000k graues Gieſsereiroheisen hitzig nieder.

Er wird besetzt, zuerst mit 175 bis 200k Füllkoks,

darauf 1000k Roheisen, alsdann 40k Koks, abermals 1000k Roheisen und in gleicher Weise weiter, d.h. es verbraucht auſser der

einmaligen Füllung nur 4k Koks auf 100k Roheisen, während der Koksverbrauch bei

gewöhnlichen Cupolöfen 7 bis 10k, also das

Doppelte und darüber beträgt. Der Dampfverbrauch ist in der Stunde 70k, und zu seiner Erzeugung im Dampfkessel müssen

10k Kohle verbrannt werden, was 0k,5 auf 100k

Roheisen ausmacht, wenn man nicht den Kessel mit den abgesaugten Gichtgasen zu

heizen vorzieht. (Letzteres Verfahren ist bald verlassen. D. R.)

Das durch den Dampfstrahl hervorgebrachte Vacuum beträgt im Ofen bei geschlossener

Gicht und geschlossener ringförmiger Einströmungsöffnung 80mm Wassersäule, dagegen bei unbehinderter

Luftzuströmung durch die letztere, 1m über

derselben, 40 bis 60mm Wassersäule, wenn der Ofen

in Betrieb ist, je nach der Spannung des Dampfes, welche 3½ bis 4½at beträgt. Dazu kommt noch die durch den 25m hohen Schornstein allein verursachte Exhaustion

von 10mm Wassersäule.

Sobald der Dampfstrahl angelassen ist, kommt das Eisen schon nach 5 bis 10 Minuten

geschmolzen in den Herd und tropft dann ohne Unterbrechung in denselben, wobei es

sehr hitzig und rein ist, trotz des um die Hälfte reducirten Koksverbrauches. Diese

Erscheinung ist ganz besonders bemerkenswerth und erheischt eine Erklärung. Der

Unterschied des Schmelzvorganges bei einem Cupolöfen mit Gebläsewind und bei einem

solchen mit Exhaustion ist zunächst der, daſs bei dem ersteren der Gebläsewind

gepreſst, d.h. unter einem Drucke, welcher 200 bis 250mm Wassersäule entspricht, eingeblasen, bei dem letzteren dagegen mit nur

atmosphärischer Dichtigkeit eingesogen wird. Die Folge davon ist, daſs der

verdichtete Sauerstoff des gepreſsten Windes sich energischer und vollständiger mit

dem Kohlenstoffe des Koks, welchen es antrifft, verbindet und sofort Kohlensäure

bildet, welche in dem Ofenschachte aufsteigend theilweise zu Kohlenoxyd reducirt

wird, durch diese Reduction entsteht nothwendig in dem oberen Ofentheile eine

beträchtliche Erniedrigung der Temperatur, verbunden mit unvollkommenerer Vorwärmung

des kalten Schmelzmateriales und beträchtlichem Verluste an Brennstoff, der in den

brennbaren Gichtgasen unbenutzt entweicht. Bei Luft von nur atmosphärischer

Dichtigkeit, welche aber rundum eintreten kann, erfolgt die vollständige Verbrennung

zu Kohlensäure nothwendig langsamer; freier Sauerstoff gelangt noch In die höher gelegenen

Ofentheile und verursacht dort ein Oberfeuer, durch welches das kalte

Schmelzmaterial besser vorgewärmt wird und schon heiſser in die Schmelzzone

eintritt; zugleich hat aber die einmal gebildete Kohlensäure, ehe sie entweicht,

keine Gelegenheit mehr sich zu Kohlenoxyd zu reduciren und damit Kohlenstoff

unbenutzt aus dem Ofen zu entführen. Da das graue Gieſsereiroheisen auſserdem gegen

2 Proc. Silicium enthält, so kann der noch freie Sauerstoff in den oberen heiſsen

Regionen gleichfalls oxydirend auf dieses einwirken. Dadurch wird das Roheisen

gefeint und weich, während es gleichzeitig durch die Verbrennung seines Siliciums,

wie das von dem sauren Bessemerprozesse bekannt ist, eine sehr erhöhte Temperatur

annimmt.

So läſst es sich erklären, daſs selbst aus den geringsten Marken von Gieſsereieisen,

wie z.B. aus Luxemburger Nr. 3, das jetzt (1885) nur 34 M. für 1000k kostet, ein sehr reiner und weicher Guſs erzielt

werden kann, wie das bei dem besprochenen Cupolofen wirklich geschieht. Gleichzeitig

fällt auch der durch den gepreſsten Wind veranlaſste Abbrand an Eisen fast ganz

fort. Der Herbertz'sche Cupolofen gewährt demnach für

den Gieſsereibetrieb ganz wesentliche Vortheile gegenüber den älteren Cupolofen, und

es ist wohl nicht zu bezweifeln, daſs er eine weite Verbreitung finden wird, sobald

er einmal gehörig bekannt geworden ist.

In einem Vortrage in einer Versammlung des Bezirksvereins

deutscher Ingenieure bestätigte Hollenberg die

vorstehenden Mittheilungen und hebt noch besonders die groſsen Annehmlichkeiten des

Betriebes des Herbertz'schen Ofens hervor, welche darin

bestehen, daſs kein Entgegenschlagen des Windes und der heiſsen Gase des Ofens

stattfindet, was ganz besonders bei der Reinigung der Düsen lästig ist und eine

groſse Sorgfalt seitens der Bedienungsmannschaft erfordert, um Verletzungen zu

vermeiden. Bei diesem Ofen zieht durch jede Oeffnung die Luft nach innen, und man

kann nach Wegnahme der Guſsstopfen jede Oeffnung als Schauloch benutzen, ohne auch

nur im Geringsten belästigt zu werden.

Ueber die beim Schmelzen beobachteten Windverhältnisse sagt derselbe

Berichterstatter:

Beim Betriebe wurden, 1m über den Düsen gemessen,

nachstehende Resultate gefunden:

Atmosph.-Druckim Kessel

Zeit

Säulenhöhein mm Wasser

Uhr

Minuten

4

5

15

40

4

5

30

50

4¼

5

40

60

4½–4¾

6

–

85

4½

6

10

80

4

6

20

70

4¾

6

35

60

3¾–4

6

50

65

3½

7

10

55

Hieraus ergibt sich, daſs die saugende Wirkung zunimmt, was wohl der verstärkten saugenden

Wirkung des stärker erwärmten Schornsteins zuzuschreiben ist. Bei der Beschickung

des Ofens sinkt die Wassersäule um 30mm.

Eine groſse Annehmlichkeit bei dem neuen Ofen ist auch die, daſs die Brust des Ofens,

in der auch die Abstichöffnung sich befindet, schräg vorgebaut ist. Man kann sich

nun von dem Stande des im Herde angesammelten Schmelzgutes und von dem Hitzegrade

desselben durch Eintauchen einer Eisenstange leicht überzeugen. Für gewöhnlich ist

diese Brustöffnung durch eine lose aufgelegte Eisenplatte verschlossen.

Tafeln